反应精馏合成乙酸乙酯的模拟与分析

摘要:乙酸乙酯是一种非常重要的有机化工原料。乙醇、乙酸酯化法是国内目前合成乙酸乙酯的主要工艺方法之一,尤其是乙醇储量丰富的地区。本文将反应精馏及ChemCAD流程模拟软件等知识综合利用,涵盖了化工工艺学、化工分离过程、化工原理、化工热力学及流程模拟软件等多门学科。运用计算机模拟,对反应精馏体系进行模拟计算。

关键词:乙酸乙酯 反应精馏 乙酸 模拟计算

1 概述

乙酸乙酯是工业领域广泛应用的一种脂肪酸酯溶剂,我们通常称之为醋酸乙酯。目前,这种快干型溶剂因其高强溶解性能,在乙酸纤维、乙烯树酯、合成橡胶等生产领域发挥了重要作用。

1.1 乙酸乙酯主要合成方法 现阶段,国内外工业生产领域主要采用乙醇、乙酸酯化法、乙醇一步氧化法、乙烯加成法和乙醇脱氢法等制备工业乙酸乙酯。

1.2 乙酸乙酯生产工艺 在我国,大多数厂家都用醇酸酯化法制备乙酸乙酯。该方法涉及酯化塔、提浓塔、精制塔、低酯回收塔、废水回收塔等几道工序,要求采用连续法依次操作。

工艺特点:酯化釜是进行酯化反应的主要设备,但是要借助共沸精馏脱水和脱醇完成分离过程。在此期间,由于乙酸乙酯-水-乙醇三元共沸体系的特点,酯化塔塔顶有机相回流中含水量过大,使得回流带水能力与设计要求之间尚有一定差距,所以酯化塔回流只能达到4~6的水平,并且进入精制塔的粗酯含水量大,在这种情况下,为了确保乙酸乙酯的纯度、收率更接近设计值,塔顶回流比基本超过8。此外,原工艺为了控制材料消耗,低酯回收塔、精制塔、废水塔均采出部分有机相回至酯化塔釜持续反应,使得部分水参与了工艺循环过程,后续分离塔内汽液负荷较大, 生产能力达不到预期水平。

由此可见,只要严格控制酯化塔顶含水量,就能有效降低操作回流比,从而避免过量的水参与循环过程,最后通过控制能耗有效降低乙酸乙酯制造成本。

2 乙酸乙酯反应精馏的模拟计算

2.1 反应精馏体系 酯化反应在酯化塔中进行。为了提高乙酸乙酯的产量,必须在溶剂中添加适量的催化剂,使化学溶剂充分反应,提高精馏分离效果。反应式如下:

CH3COOH+C2H2?圳CH3COOC2H5+H2O

为了使反应物加速转化,笔者在塔中部位从不同的进料口分别添加了乙醇、乙酸。为了提高精馏分离效果,需从第6块板添加乙酸水溶液,从第13块板添加乙醇,两种溶液经过充分的化学反应生成乙酸乙酯,最终从酯化塔塔顶出料。塔顶采用全凝器,须参考塔顶温度及乙酸乙酯的掺量不断调整回流比,从而保证顺利出料。

按照前文所述的化学反应过程,整个反应和精馏分离过程均在塔内进行。操作人员主要根据反应段的塔板数及塔板持液量、塔釜持液量、回流比、分离段塔板数、物料循环量等判定其是否符合相关技术指标。塔内操作温度会随着操作压力的调整呈现高低变化,但是只能在70~110℃之间变动,温度过高或过低都可能影响化学反应的最终效果。

2.2 模拟计算

乙酸从第6块塔板进料,流量为25kmol/h;含量为86%(摩尔分数)的乙醇水溶液从第13块塔板進料,流量为50 kmol/h。乙酸和乙醇水溶液进料的温度都是70℃,进料的压力都是120kPa。精馏塔含18块塔板,每块塔板的持液量为0.02m3,板效率为0.6,忽略冷凝器,再沸器,第1、2、18块塔板的反应。精馏塔的操作压力为101.3kPa,回流比为6,再沸器的热负荷为8000MJ/h,冷凝器采用全凝器。利用ChemCAD进行了模拟计算。从塔顶到塔底塔板温度逐渐增加,温度随塔板数的变化关系不是线性的。乙酸乙酯的含量从塔顶到塔底逐渐减少,水的含量从塔顶到塔底是逐渐增加的。由于进料和反应的关系,乙酸的含量在第6块塔板上达到最大值,乙醇的含量在的第13塔板上达到最大值。

3 工艺参数的优化

3.1 进料的醇酸比

乙酸的进料量25kmol/h,改变乙醇水溶液的进料量, 其它条件不变,考察酸醇比对塔顶乙酸乙酯产量的影响。计算结果如表1所示,表1中乙酸乙酯收率等于塔顶乙酸乙酯摩尔数除以进料乙酸的摩尔数。

表1 酸醇摩尔比对乙酸乙酯收率的影响

■

从表1可以看出,乙酸乙酯的收率随着醇酸摩尔比的增加而增加,当醇酸1.1:1到1.6:1时乙酸乙酯的收率变化较大。当醇酸比大于1.6:1时,乙酸乙酯的收率变化很少,所以为了降低原料成本和分离费用,醇酸比采用1.6:1为合理。

3.2 乙酸进料板位置

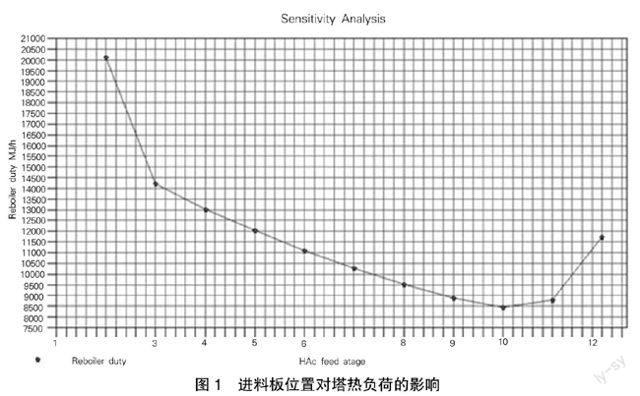

在给定设备操作和进料条件下,既要兼顾分离效果和生产能力,又要尽量降低公用工程的消耗。如果再沸器的热负荷降低,冷凝器的热负荷也相应降低。在达到同样分离效果和生产能力的前提下,应该尽量降低再沸器热负荷。其它条件不变,调正乙酸进料板位置,考察进料板位置对再沸器热负荷的影响。模拟计算结果如图1所示。

在一定回流比的情况下,当乙酸进料位置太靠下时,由于反应段的减少使反应量减少,多余乙酸必须靠更多乙酸乙酯夹带,则有机相回流量增加,即塔釜上升蒸汽量增大,导致塔釜热负荷上升;而乙酸的进料位置太靠上时精馏段减少,使乙酸和酯不能有效分离,这时同样需要增加有机相回流量,于是塔釜热负荷升高。乙酸在第10块进料时可达到最小热负荷,选择第10块塔板为最优进料位置。

3.3 乙醇进料板位置

其它条件与3.2相同,调正乙醇水溶液的进料板位置,考察进料板位置对再沸器热负荷和塔顶乙酸乙酯产量的影响。模拟计算结果如图2和图3所示。

我们希望再沸器热负荷尽可能小,塔顶乙酸乙酯产量尽可能大。根据图2和图3,随着乙醇进料板位置的增加,塔顶产品中乙酸乙酯的量增加,但是热负荷也随之增加。当进料板位置从13增加到18时,塔顶乙酸乙酯的量从2112.31增加到2115.31kg/h,变化幅度为0.15%,但是热负荷从4142.22增加到4360.59

MJ/h,变化幅度为5.5%。热负荷随进料板位置的变化要比乙酸乙酯产量随进料板位置的变化灵敏,综合考虑选择第13块塔板为乙醇进211.5料板。

3.4 回流比

回流比在生产中是至关重要的操作参数,需要对反应精馏工艺的回流比进行分析,以获得回流比与塔顶物料流股中乙酸乙酯的质量含量之间的关系,为实际生产提供指导。

在分析过程中,乙酸第10块塔板进料。乙醇第13块塔板进料,乙酸进料量25kmol/h,乙醇水溶液进料量46kmol/h,其它条件与2-3相同,调整回流比进行模拟计算,塔顶产品中乙酸乙酯量与回流比的关系图4。

结果表明,塔顶产品乙酸乙酯含量与回流比的关系曲线呈现一极值点,回流比在1.8左右时乙酸乙酯产量达到最大。这是精馏分离过程中常见现象,尤其在可逆反应中会高频出现。在极值点前,乙酸乙酯的最终产量多或少,主要取决于反应平衡对反应程度的约束作用。一般来讲,回流比越大,越能使反应物与产物加速且充分地分离,产量就越多。但是回流比越大,塔板上的液相停留时间就越短。当回流比达到一定值后,能否快速、充分地转化,还要看反应速率。反应速率越慢,产量就会相应的减少。鉴于此,在制备乙酸乙酯时,必须科学地把控回流比。一般来说,回流比控制在1.8就可以保证乙酸乙酯的产量。但是具体情况要具体对待,在实际生产时,应该按照产品纯度要求、后续工艺特点来设计回流比,以期实现成本最低、产量最高的生产目标。

4 结论

综上所述,本文所描述的工作和相关结论如下:

本文提出乙醇乙酸酯化法生产乙酸乙酯的反应精馏系统,并运用ChemCAD软件对工艺进行了模拟计算。

乙酸的进料流量为25kmol/h,乙醇的进料流量50kmol/h。乙酸和乙醇水溶液进料的温度都是70℃,进料的压力都是120kPa。每块塔板的持液量为0.02m3,板效率为0.6,精馏塔的操作压力为101.3kPa。

对反应精馏模型参数进行优化分析,乙酸在第10块,乙醇第13块进料为最优进料位置,降低了公用工程用量;进料酸醇比1.6:1,保证醇的转化率和精馏塔塔顶乙酸乙酯的产量;质量回流比取1.8较为合理。

参考文献:

[1]华南师范大学等编,曾昭琼主编.有机化学实验[M].高等教育出版社,2000.

[2]秦序.乙酸乙酯合成实验改进[J].洛阳师范学院学报,2013(08).

[3]雷瑞琴,孙忠娟.实训室乙酸乙酯制备方法的研究[J].中小企业管理与科技(中旬刊),2014(03).

[4]汤志刚,丁力,段占庭,等.一种生产乙酸乙酯的方法[P].中国:1325840,2001-12-12.

[5]何节玉,公维洁,廖德仲,林志平.乙酸乙酯合成實验的绿色化改进[J].高校实验室工作研究,2013(01).

[6]李金辉.乙酸乙酯制备实验的改进[J].六盘水师范高等专科学校学报,2007(06).

作者简介:

秦宇(1986-),男,辽宁抚顺人,助理工程师,学士学位,研究方向:化学。