聚晶金刚石微细立铣刀制造技术研究

□ 张 尧 □ 吴春艳 □ 兰 鸽

新疆工程学院 电气与信息工程系 乌鲁木齐 830091

微细铣削技术是微细切削技术的重点研究方向,因具有高效率、高柔性、能加工复杂三维形状和多种材料的特点,已成为一个非常活跃的研究热点[1]。微细铣削机理与传统常规铣削机理相似,即使用微细铣刀去除工件材料形成加工表面。本文针对聚晶金刚石 (Poly Crystalline Diamond,PCD)微细立铣刀尺寸特点,提出PCD微细立铣刀总体制造方案并对制备工艺进行研究。

1 PCD微细立铣刀总体制造方案

目前商品化的微细立铣刀绝大多数是传统的螺旋立铣刀,此类微细立铣刀采用精密磨削技术加工成形。对于本文所要制造的PCD微细立铣刀而言,由于聚晶金刚石具有高硬度特点,精密磨削存在着加工效率低的问题。

1.1 PCD微细立铣刀整体结构的确定

传统的硬质合金微细立铣刀制造是采用精密磨削硬质合金棒的方法,使其磨削成形为微细立铣刀。对于PCD微细立铣刀而言,其制造仅仅使用精密磨削技术是很难成形的。PCD微细立铣刀刀具毛坯的加工是采用PCD复合片和硬质合金棒高频焊接而成,然后采用电火花线切割使其成形为微细立铣刀。

1.2 PCD微细立铣刀制造方案的确定

PCD微细立铣刀的制造过程主要有以下3个步骤:①PCD复合片和硬质合金棒的切割,即采用电火花线切割技术在PCD复合片上切割出具有一定形状及尺寸要求(3 mm×3 mm)的PCD刀片和25 mm长的硬质合金棒;②PCD刀片与硬质合金刀柄的结合,即对PCD刀片、硬质合金刀柄的待结合面进行机械、化学处理,采用高频感应钎焊工艺将刀片焊接到刀柄上;③PCD微细立铣刀刀刃成形,即采用电火花线切割技术对PCD微细立铣刀毛坯进行加工,使其成为具有一定结构参数的微细立铣刀。

▲图1 PCD微铣刀制造过程示意图

PCD微细立铣刀制造过程如图1所示,其中:图1(a)为PCD复合片 (由PCD和硬质合金基体复合而成);图 1(b)为 PCD 复合片的电火花线切割;图 1(c)为PCD刀片与硬质合金刀柄的高频钎焊;图1(d)为PCD微铣刀刀刃成形;图1(e)为具有一定刀刃形状的PCD微细立铣刀。

2 PCD复合片和硬质合金棒的电火花线切割

PCD复合片和硬质合金棒的电火花线切割是加工PCD微细立铣刀的第一步关键技术,PCD复合片的加工技术有多种,其中最常用的技术有:PCD复合片精密磨削、PCD复合片电火花线切割、PCD复合片激光切割等。本文采用电火花线切割技术对其加工。

2.1 材料与设备

材料采用美国邦德公司生产的型号为BDM004的PCD复合片,此复合片的平均粒径为4 μm,其导电性能良好,便于电火花线切割加工。采用株洲硬质合金集团有限公司的YL10.2(D3×L100)型硬质合金圆棒作为微细立铣刀的刀柄。电火花线切割设备是AGIE公司生产的CHALLENGE ECUT 2F慢走丝线切割机床,其加工精度为2 μm,能够满足微铣刀直径在200~500 μm之间的加工要求。

2.2 PCD刀片和硬质合金刀柄的线切割成形

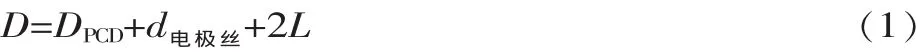

本文选用硬质合金圆棒的直径为3 mm,所以在进行PCD复合片电火花线切割时,可以选择3 mm×3 mm的正方形或直径为3 mm的圆形。PCD复合片的电火花线切割如图2所示,图中的D为考虑了电极丝直径和放电间隙在内的走丝轨迹间隔,其值为:

式中:D为考虑了电极丝直径和放电间隙在内的走丝轨迹间隔;DPCD为电火花线切割正方形的边长;d电极丝为电极丝的直径;L为电极丝放电间隙。

▲图2 PCD复合片的电火花线切割示意图

3 PCD刀片与硬质合金刀柄的高频钎焊

PCD复合片的基体是硬质合金材料,其对钎料的浸润性较差,难以保证焊接质量。镍铬钎料对于硬质合金有着很好的浸润效果,但是由于PCD层的耐热温度在700℃左右,其耐热温度较低,而镍铬钎料熔化温度在1 000℃左右,此温度会导致PCD层与硬质合金层之间因热膨胀系数相差较大而产生焊接应力。所以必须找到既能保证焊接强度又能保证较低焊接温度的焊接工艺,高频钎焊能满足上述要求,因此在PCD刀片焊接中得到广泛应用。

3.1 实验材料与设备

高频钎焊的实验材料有:切割好的PCD复合片、银基焊膏、银焊片、切割好的硬质合金刀柄、金相砂纸、无水乙醇。本实验涉及到的试验设备有:金相水磨机、超声波清洗器、专用PCD微细立铣刀刀柄焊接夹具(自制)、高频感应加热设备(自制感应加热圈)、红外测温仪。金相水磨机用于打磨PCD复合片的硬质合金基底和硬质合金圆棒,从而去除PCD复合片和硬质合金棒待结合面上的氧化层;超声波清洗器用于清洗打磨过的PCD复合片和硬质合金刀柄,去除表面杂质;红外测温仪用于测量高频钎焊过程中加热区域的温度变化。

3.2 实验步骤

PCD复合片高频钎焊由以下三步骤组成。

(1)高频钎焊的前置准备。高频钎焊的前置准备主要有:PCD复合片和硬质合金刀柄的机械打磨,PCD复合片和硬质合金刀柄的超声清洗,PCD微细立铣刀刀柄焊接专用夹具的制备,高频感应焊接铜圈的制作[2]等。

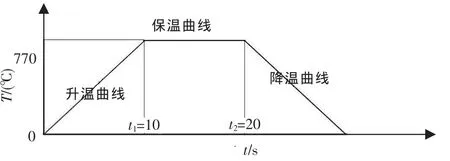

(2)高频钎焊。按照从下到上的顺序,将待结合面涂有银焊膏的PCD复合片、银焊片、硬质合金刀柄依次固定在PCD微细立铣刀刀柄焊接专用夹具上,要求保证PCD复合片中心与硬质合金刀柄的轴线重合,然后采用高频感应钎焊进行焊接,焊接完成后在空气中慢慢冷却。高频钎焊过程中的温度控制和钎料选择尤为重要,本实验选用的钎焊材料为银基焊片,焊接过程中的温度控制曲线如图3所示,由图可知,其升温速率或降温速率Tt≤100℃/s,最高温度Tmax≤770℃,保温时间t=10 s。

▲图3 高频钎焊过程中的温度控制曲线

(3)高频钎焊的后置处理。高频钎焊的后置处理是指微细立铣刀刀柄表面杂质和焊接缝隙附近焊瘤的去除。高频钎焊的后置处理主要是为后续工艺(PCD微细立铣刀的刀刃成形)作准备。后续工艺是采用电火花线切割加工使其成形的,电火花加工要求工件必须具有良好的导电性,而高频钎焊后的刀柄由于其表面存在杂质而导电性差,所以必须进行高频钎焊的后置处理。后置处理的主要方法是采用金相砂纸打磨PCD微细立铣刀刀柄表面,去除表面杂质和焊缝焊瘤。

4 PCD微细立铣刀的刀刃成形

4.1 加工设备

电火花线切割设备是由AGIE公司生产的CHALLENGE ECUT 2F 慢走丝线切 割机床[3],该机 床属于高精密低速走丝电火花线切割机床,具有高速、精密、微细加工功能,其最大切割速度为300 mm2/min,定位精度≤0.005 mm,最佳表面粗糙度Ra≤0.2 μm,丝径范围在0.03~0.3 mm,能够满足微铣刀直径在200~500 μm之间的加工要求。

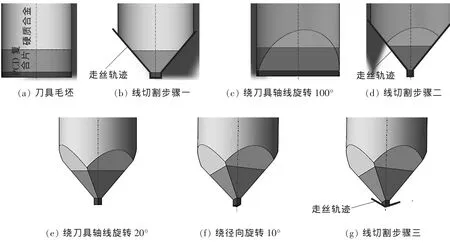

▲图4 聚晶金刚石微细立铣刀的刀刃成形具体工艺步骤

▲图5 刀刃直径0.5 mm的Δ型PCD微细立铣刀

4.2 刀刃成形步骤

PCD微细立铣刀的刀刃成形具体工艺步骤如图4所示,其中图 4(a)为 PCD 微铣刀刀具毛坯;图 4(b)为刀具毛坯侧面线切割步骤一;图4(c)为PCD微细立铣刀绕刀具轴线旋转100°;图4(d)为PCD微细立铣刀线切割步骤二;图4(e)为PCD微细立铣刀绕刀具轴线旋转 20°;图 4(f)为 PCD 微细立铣刀绕径向旋转 20°;图4(g)为PCD微细立铣刀线切割步骤三。

5 实验结果分析

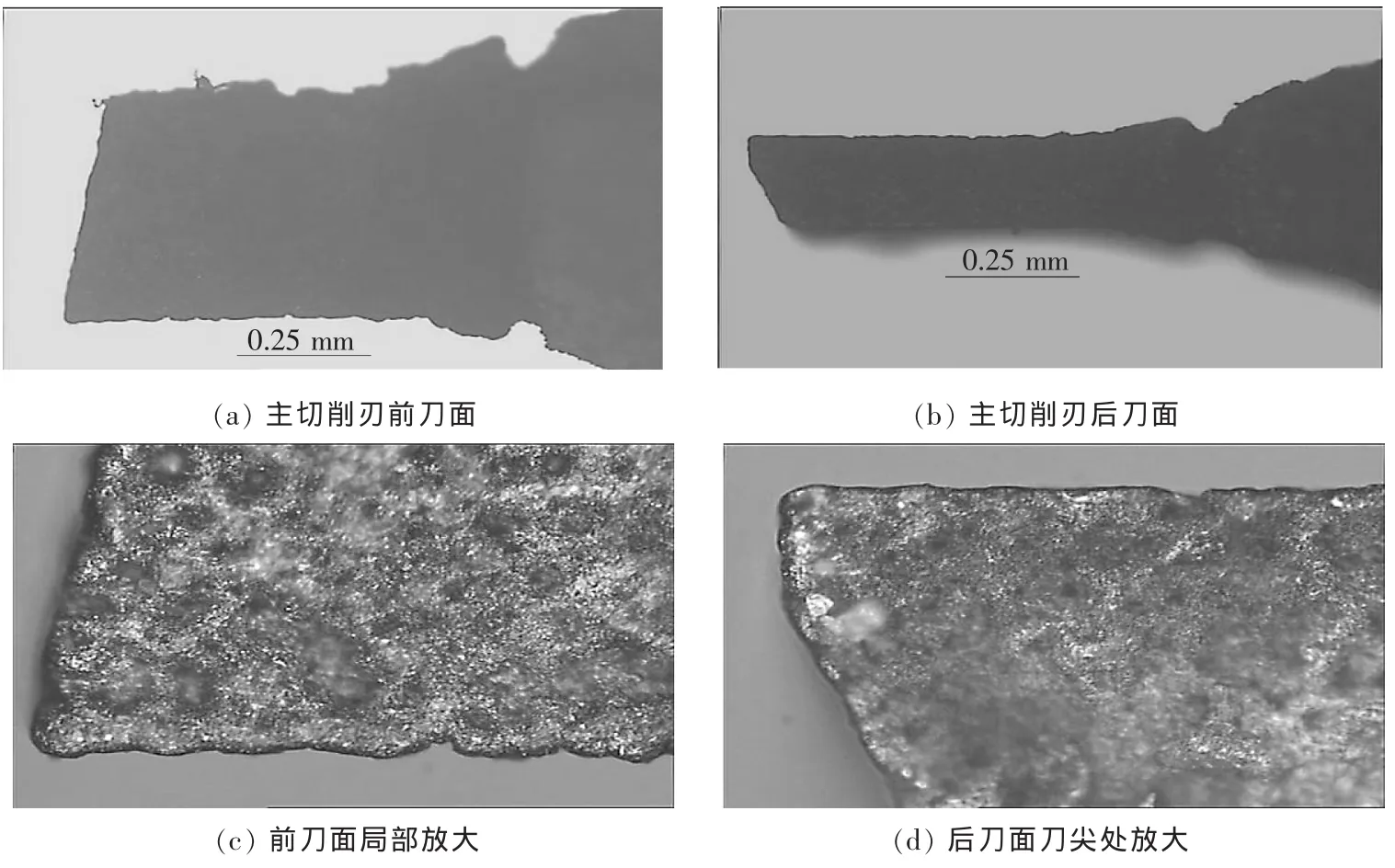

在光学显微镜下刀刃直径0.5 mm的Δ型PCD微细立铣刀如图5所示,其中,主切削刃前刀面如图 5(a)所示,主切削刃后刀面凹坑如图5(b)所示,图5(c)为主切削刃前刀面局部放大,图 5(d)为主切削刃后刀面刀尖处放大。经过测量得知,PCD微细立铣刀具有良好的几何位置精度,但是其刀刃边缘和刀具表面具有明显的电极丝凹坑,且凹坑直径在100 μm左右,表面质量较差。具体原因是在精加工过程中,电极丝的放电能量太低,加工时断时续,从而形成锯齿状刀刃。对于电火花线切割后刀具表面质量较差的问题,可以从两个方面考虑。一方面,可以研究线切割的工艺参数对其成形的影响,进一步提高刀具品质;另一方面,可以考虑利用在线电解修正砂轮(ELID)磨削技术对其磨削处理,提高刀具表面质量。

6 结束语

本文提出PCD微细立铣刀的总体制造方案,确定制造过程中的3个主要步骤:PCD复合片的切割、PCD刀片与硬质合金刀柄的结合、PCD微铣刀刀刃成形,并且对于每一个工艺步骤进行具体研究讨论,探究提高PCD微细立铣刀的制造技术。

[1] 李迎.微铣削加工技术研究现状及发展趋势[J].电子机械工程,2008,24(6):26-32.

[2] 王适,张弘,于宏图.聚晶金刚石复合片高频感应钎焊的试验研究[J].工具技术,2002,36(8):19-22.

[3] 赵星.基于AGIE CHALLENGE ECUT 2F机床的微细电火花线切割加工技术实践研究 [D].南京:南京航空航天大学,2006.