绝热材料烧蚀测试及炭化层微区孔隙率处理方法

王书贤

(西安航空学院,西安 710077)

高性能绝热材料是固体火箭发动机可靠工作的必备条件。随着高能推进剂的使用和高比冲发动机的设计对燃烧室绝热材料的耐烧蚀性能提出了更高的要求。

绝热材料在发动机工作的高温条件下,发生复杂的化学反应,在绝热材料表面形成以C 元素为主,同时含有Si、O 等其他元素的炭化层。国内外对绝热材料烧蚀炭化层细微观结构进行了实验观察,普遍发现炭化层是非均匀多孔结构[1-2]。炭化层在绝热材料的烧蚀过程中起到分隔绝热材料基体和高温燃气的作用,其孔隙结构及物性参数影响绝热材料的传热烧蚀。在绝热材料烧蚀实验中除了烧蚀率的测量还应对炭化层进行详尽的测试分析以满足烧蚀机理分析和烧蚀模型建立的需要。

1 烧蚀实验

烧蚀实验常用于固体火箭发动机绝热材料的筛选以及烧蚀机理的研究,可采用电弧加热、氧乙炔加热等方法进行,但实验发动机更能体现实际发动机的工作环境。绝热材料烧蚀特征通常采用烧蚀率和炭化层特征共同表征。

1.1 实验发动机

设计实验发动机开展烧蚀实验,采用与实际发动机一致或相近的固体推进剂来模拟真实条件下的燃气环境。也可根据特殊需求而采用特定推进剂,但需要保证燃气环境的温度、压强以及适当的燃气速度。如为研究气相环境下的烧蚀机理,需要排除凝相粒子的干扰,可选用双基推进剂[3]。为保证绝热材料烧蚀基本进入稳定状态,实验发动机工作时间应不小于9 s,在条件允许情况下以不小于12 s 为最佳。

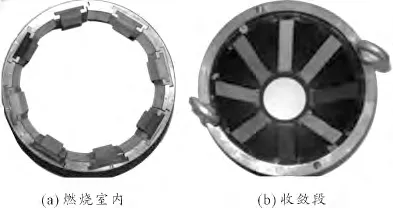

为了在一次实验中获得更多实验数据,可在实验发动机中放置多个绝热层试件(见图1),有利于得到普遍规律或进行不同材料配方的比对筛选。但应尽量使各个试件便于装配和拆卸。

图1 试件的装配

1.2 烧蚀率的表征及测量

烧蚀率是绝热材料烧蚀性能的直观表现,可以采用炭化烧蚀率、线烧蚀率和质量烧蚀率表征。其中:炭化烧蚀率=(试件初始厚度-实验后试件基体厚度)/实验工作时间;线烧蚀率=(试件初始厚度-实验后试件基体厚度+炭化层厚度)/实验工作时间;质量烧蚀率=(试件初始质量-实验后试件质量(含炭化层))/实验工作时间。

实验工作时间由实验过程测试得到的内弹道曲线提供,试件厚度、质量需要在实验前后测量。烧蚀实验后得到的炭化层疏松易碎,且一部分存在分层鼓包现象,炭化层厚度的直接测量很困难,各测点线烧蚀率变化范围大,且在烧蚀条件较弱或烧蚀时间较短的情况下可能出现负值。同时在拆卸测量的过程中,炭化层松脆容易掉渣,尤其是边缘部分,导致质量烧蚀率偏大。因此在实验过程中绝热材料的宏观烧蚀性能主要以炭化烧蚀率来衡量,同时兼顾质量烧蚀率。炭化层厚度也可由炭化层断面扫描电镜照片得到,通常选择炭化层相对平整、密实的部分测量,一般将炭化层厚度和线烧蚀率作为参考量,只做定性分析。

针对表征宏观烧蚀性能的炭化烧蚀率和质量烧蚀率,分别测量试件实验前质量、整体厚度,实验后整体质量、剩余基体厚度。厚度的测量采用精度0.01mm 的小头千分尺对各试件进行多点测量,并剔除奇异值,对其他值进行平均,作为所测厚度。质量的测量采用精度0.01g 的电子称称,质量烧蚀率取多试件测试平均值。

2 炭化层特征表征及测量处理方法

实验后得到的炭化层是绝热材料的烧蚀产物,从炭化层的细微观结构可以推断炭化层的生成演化过程,为建立烧蚀模型提供有力的支持。因此,炭化层的结构特点是实验研究的重点,需要观测的主要是烧蚀表面、炭化层垂直断面以及炭化层底面的形貌,同时兼顾各观测面的成分分布。

2.1 炭化层细微观形貌

采用扫描电镜观察炭化层表面、底面及断面(见图2)的细微观结构,发现三元乙丙绝热材料炭化层在厚度方向上的孔隙率是不均匀的:普遍存在致密层,致密层具体位置与工作条件有关;底层(与绝热材料基体接触的层面)孔隙率通常较大且受工作条件影响小;表层(与燃气接触的层面)孔隙率受工作条件影响明显变化范围较大,但普遍孔隙率仍小于底层。

图2 炭化层断面形貌

2.2 炭化层成分的测量

成分分布以主要元素的摩尔含量来表征。采用能谱仪(扫描电镜附件)对炭化层表面、炭化层上部、炭化层中部、炭化层下部及炭化层底面进行5 点微区成分分析。炭化层的主要成分是C、O、Si。

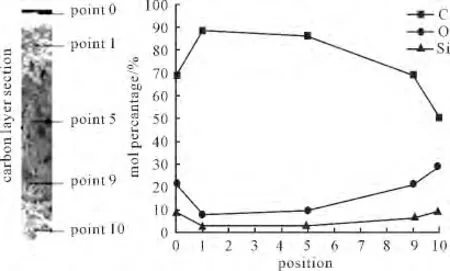

三元乙丙绝热材料试件断面主要成分的分布有相同的变化趋势(见图3):即C 元素是主要组成元素;表面和底面O、Si 元素的含量相对中部较高,C 元素的含量相对中部较少;O、Si 元素与C 元素在炭化层厚度方向上的变化趋势相反;虽然实验工况不同,但各试件成分分布规律基本一致。

图3 炭化层断面成分测点及成分分布规律

2.3 炭化层孔隙结构的表征测量

和烧蚀相关的炭化层孔隙结构表征参数有:孔隙率、孔隙尺寸和比表面积。

采用全自动密度仪对准静止状态烧蚀条件[2]下得到的炭化层进行孔隙测量分析。其孔隙率达到79.7%,而且孔隙之间的连通性较好,闭孔率仅为5.3%,即闭孔只占整体孔隙率的6.6%。同时得到炭化层的孔径量级为微米,平均孔径为3.02 μm。

比表面积主要与孔隙率的大小有关,采用压汞法测得致密层比表面积约为11 600 m2/kg,疏松层比表面积约为30 000 m2/kg。为了简化计算并能得到相对准确的计算结果,认为在任意工况下比表面积与孔隙率的大小呈线性关系,即

式中,sa1、sa2、ε1、ε2分别为致密层及疏松层的比表面积和孔隙率。

2.4 局部孔隙率处理方法

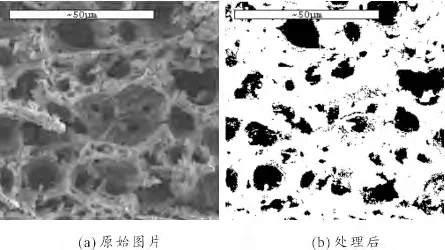

采用全自动密度仪或压汞法实验可以得到炭化层整体的孔隙率,却不能得到某特定面附近的局部微区孔隙率,如表层孔隙率和底层孔隙率,而局部微区孔隙率的大小对了解烧蚀过程中炭化层结构的演化至关重要。扫描电镜照片能够表达特征面的局部结构,但通过电镜照片处理只能得到观测面上孔隙面积与总面积的比值,即面孔隙率,而对炭化层物理性能的表征需要体孔隙率(孔隙的总体积与该多孔介质总体积的比值),因此需要对面孔隙率进行适当处理转化为体孔隙率,以获得炭化层局部微区孔隙率。

面孔隙率的获得是通过将炭化层某个面的电镜照片黑白两色化(孔隙为黑色),比较黑白色阶从而得到面孔隙率。黑白两色化的过程中,需要设定一个阈值。阈值的选择具有很强的主观性,设定不同的阈值可得到不同的面孔隙率。为避免主观误差,需要得到一个经验阈值。同时由于面孔隙率和体孔隙率的意义不同,还需要一个修正系数。而已知的结果只有炭化层的整体孔隙率,无法同时确定2 个未知参数。为此需要首先对炭化层的多孔结构特点进行分析,并结合面孔隙率和体孔隙率的意义,推导修正参数。

若假设该单位体积内的孔隙以独立的管道形式存在,每一个孔隙管道上下贯穿且上下表面各只有一个出口(图4(a)),并假设表面出口为理想圆形,孔道直径为dp。在这种情况下,上下表面的孔隙率εs为

其中:n 为单位体积中孔隙管道的数量,该单位体的体孔隙率εv为

此时体孔隙率与面孔隙率的比值即修正系数为1。但由于炭化层中的孔道是迂曲的,弥散的,因此面孔隙率和体孔隙率没有直接对应关系,这也正是需要解决的问题。

为满足炭化层中孔道迂曲弥散的特点,假设炭化层中的孔道分布如图4(b)所示的形式分布,其数量为n 个,完全为通孔。并假设单位立方体的6 个面的孔隙率一致,均为εsk=此时体孔隙率为

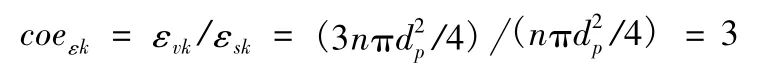

此时体孔隙率与面孔隙率的比值即修正系数coeε为

考虑到炭化层的孔道并非完全贯通存在闭孔的情况,因此还存在图4(c)的情况,假设闭孔以球形存在,孔径为dp,若表面存在n2个孔面,则整个立方体中存在n3个球孔。此时面孔隙率(图4(d))存在2 种极限情况和εsmin=0,认为此时的面孔隙率为两者平均值,即有

体孔隙率为

从而得到闭孔情况下的修正系数为

图4 孔隙率转化示意图

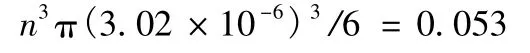

测得炭化层闭孔率为5.3%,平均孔径为3.02 ×10-6m,即有εvb=0.053,dp=3.02 ×10-6m,代入式(1)从而有

得到整个立方体中球形闭孔的数量n3=3.675 ×1015,表面存在的孔面数n2=2.38 ×1010。代入式(2)得到coeεb=0.621 4。

又有测得炭化层总孔隙率为79.7%,开孔率为74.4%,则开孔占总孔隙率的93.4%,闭孔率占总孔隙率的6.6%。据此整个炭化层体孔隙率和面孔隙率的关系为

代入coeεk和coeεb的值,得到面孔隙率到体孔隙率εvt的修正系数coeεt=2.843。至此得到面孔隙率向体孔隙率的转化关系

在确定了面孔隙率向体孔隙率转化的修正系数后,还需确定用于处理得到面孔隙率的经验阈值。实验所测炭化层的断面(见图3)具有上密下疏的特点,疏密分界清晰,致密层厚度占总厚度的27.2%。若致密层孔隙率一致均等于表层孔隙,疏松层孔隙率一致均等于底层孔隙,则应有

其中:ε1为致密层孔隙率;ε2为疏松层孔隙率,且有

其中:εs1为表面孔隙率;εs2为底面孔隙率。

将式(4)、式(5)代入式(3),整理得

对所测试件的电镜照片取阈值60,得到表面孔隙率(见图5)为13.1%,背面孔隙率(见图6)为31.2%,代入式(6)得到体孔隙率为74.7%,与实测孔隙率79.7%相差6.3%,基本满足使用要求,从而确定经验阈值为60。同时得到此实验条件下炭化层致密层孔隙率为37.2%,疏松层孔隙率为88.7%。

图5 测试炭化层表面(×100)

图6 测试炭化层底面(×100)

3 结论

1)固体火箭发动机绝热材料的烧蚀性能常采用实验发动机进行测试。绝热材料的烧蚀特性主要由烧蚀率和炭化层结构共同表征。其中烧蚀率的表征以炭化烧蚀率为主;炭化层结构的表征包含特征面细微观结构、微区成分、孔隙率、孔径和比表面积等。

2)扫描电镜是观察炭化层特征面细微观结构的常用装置其附件能谱仪能够获得微区成分。为了能够通过电镜照片直接获得炭化层的局部微区孔隙率,对炭化层的多孔结构特点进行了分析,结合面孔隙率和体孔隙率的意义,经过推导获得了由面孔隙率向体孔隙率转化的修正系数以及适当的经验阈值来对电镜照片进行处理。

[1]Torre L,Kenny J M,Maffezzoli A M.Degradation Behavior of a Composite Material for Thermal Protection Systems Part III-Experimental Characterization[J]. Journal of Materials Science,2000,35(18):4563-4566.

[2]王书贤,何国强.三元乙丙绝热材料炭化层结构特征分析[J].固体火箭技术,2010(2):214-217.

[3]王书贤,何国强.气相燃气速度对EPDM 绝热材料烧蚀的影响[J].推进技术,2010(2):235-239.