某型飞机加油口盖逆向造型及加工质量的控制

陈思涛 张永武

(中航工业成都飞机工业(集团)有限责任公司系统件厂,四川 成都610092)

传统的机械加工是先进行产品设计,绘制工程二维图纸,最后生产车间按工程二维图纸进行产品零件的加工。然而,以数控加工技术为代表的先进制造技术,在制造业的各个领域内,如航空航天、汽车等行业有着日益广泛的应用,已成为现代制造业中不可或缺的加工手段。

但是,在目前航空制造业中,除近年来的一些新机型外,设计都无法给出完整的数字模型,而是以工程图纸方式下发到各生产车间,按工程图纸进行产品加工。一些表面形状无法用精确数学模型来描述的零件,传统机床很难实现高精度、快速加工,故只能采用靠模铣床及大量的工装夹具等进行仿制。随着生产批量的增加,生产效率及产品质量等要求提高,传统的加工方法已不能满足现行的生产要求。

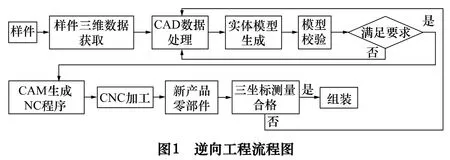

在设计没有提供三维数字模型的情况下,如何利用CAD/CAM 以及数控加工技术制造出符合要求的产品,是一个值得探讨的问题。逆向工程便能有效解决这一问题,对已有实物或模型利用数字化量测仪器进行测量获得点阵数据,再对点阵数据进行格式转换、分析并生成曲面后创建三维模型,最后利用数控加工技术进行零件高效快速制造。逆向工程流程如图1所示。

1 某型机加油口盖零件逆向造型

1.1 数据采集

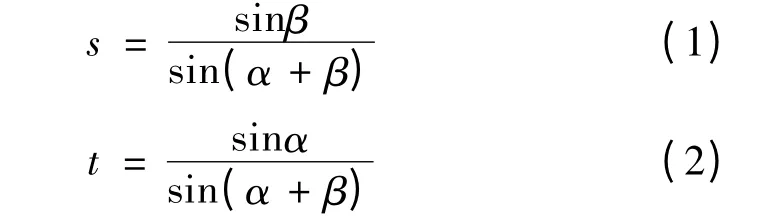

数据获取是加油口盖逆向CAD 造型的首要环节,是进行数据处理、模型重构的基础。在对加油口盖原型的测量中,采用具有非接触特性的EXA-scan 高精度高分辨率便携自定位手持式三维激光扫描仪,进行加油口盖原型的数据采集。其扫描测量方法是激光三角法,该方法以空间交会原理为基础,基本原理如图2所示。

图2 中,A、B 分别为传感器探头位置,C 为被测点,B'、C'分别是B、C 在A 所在水平面的投影,C″为C在B 所在水平面的投影。以A 点为原点,AB'为X 轴,过A 点铅垂线向上为Z 轴,定义右手坐标系OXYZ。设C 点坐标为(X,Y,Z),α、β、γ、ψ 分别为C 关于A、B两经纬仪的水平测角和俯仰测角。

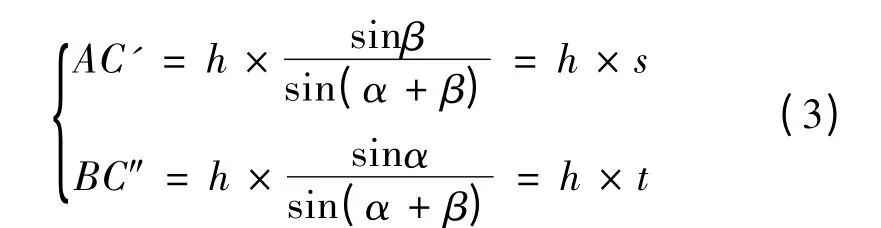

假设AB' =h,BB' =u 已知,且令

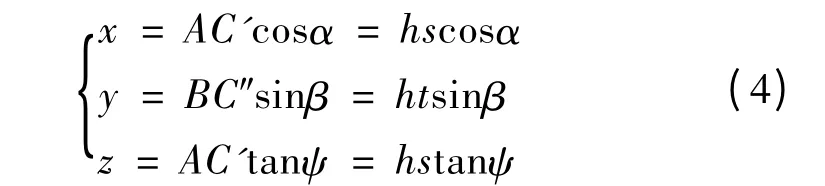

则

可推导出C 点的坐标为

由此便获得了C 与A 之间的相对位置关系。同理,可以获得C 与B 之间的相对位置关系,通过两个探头建立互联就可以定位C 的空间位置。实际操作时依次扫描标示点,建立相互之间的空间位置关系,最后就能得到完整的空间点云。

测量时,首先需要在待测加工口盖零件表面粘贴反光测量点,粘贴点密度视表面区域曲率变化情况而定,原则上曲率变化较大或曲率半径较小的部位应适当加密。然后,使用EXA-scan 三维激光扫描仪对该零件实施三维激光扫描测量,分别得到所有反光测量点的点云数据。利用EXA Scan 扫描装置将其测得的点云数据以数据格式(* . stl)保存到测量项目中,为后面的数据预处理和曲面重构作准备。

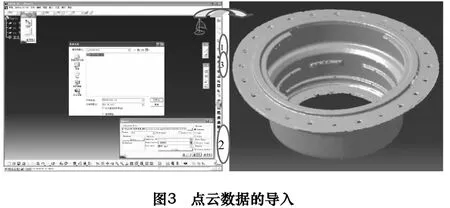

1.2 几何造型

由于测量方法和实时测量环境的变化影响,以及测量设备的某些局限性,测得的点云数据引入了误差,所以要对原始点云数据进行预处理,包括去除异常噪声数据、压缩冗余数据、补齐遗失点、对多次测量所得数据进行对齐定位等。首先将采集的数据通过数据接口导入CAITA 软件的数字化外形编辑器(Digitized ShapeEditor)模块中,生成数据点云,如图3 所示。

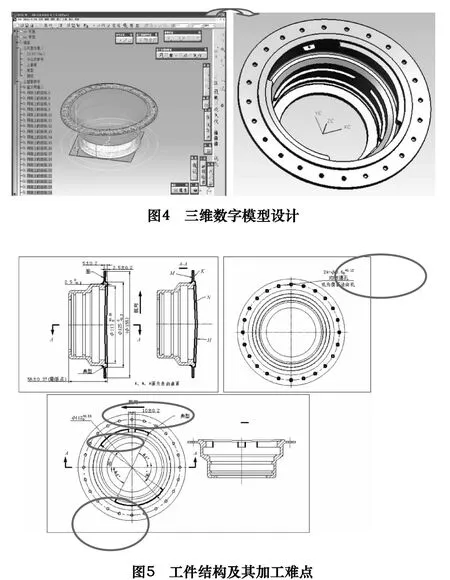

然后再进行点云数据的处理。点云处理包括数据过滤及平滑、数据整合对齐、数据精简、数据分割等。在CATIA 软件中首先应用命令(remove point)手动删除外,以及用命令(remove spike)根据设定的最少角度系统自动计算删除角度小于设定值的杂点、跳点,让点群平顺化;再通过CATIA 的Filte 功能,在保证原始点云数据的外形和清晰结构的前题下,将多余的点云数据筛选精简,以最少的点来表达加油口盖表面信息;再次,利用三角曲面片法在三角网格上构造连续的Bernstein-BEzier 曲面,从而达到建立加油口盖曲面的目的;最后,按照产品图纸进行加油口盖三维实体模型的构建,如图4 为加油口盖曲面图和CAD 加油口盖实体造型图。

2 加油口盖的质量控制与数控加工

2.1 加油口盖的质量控制

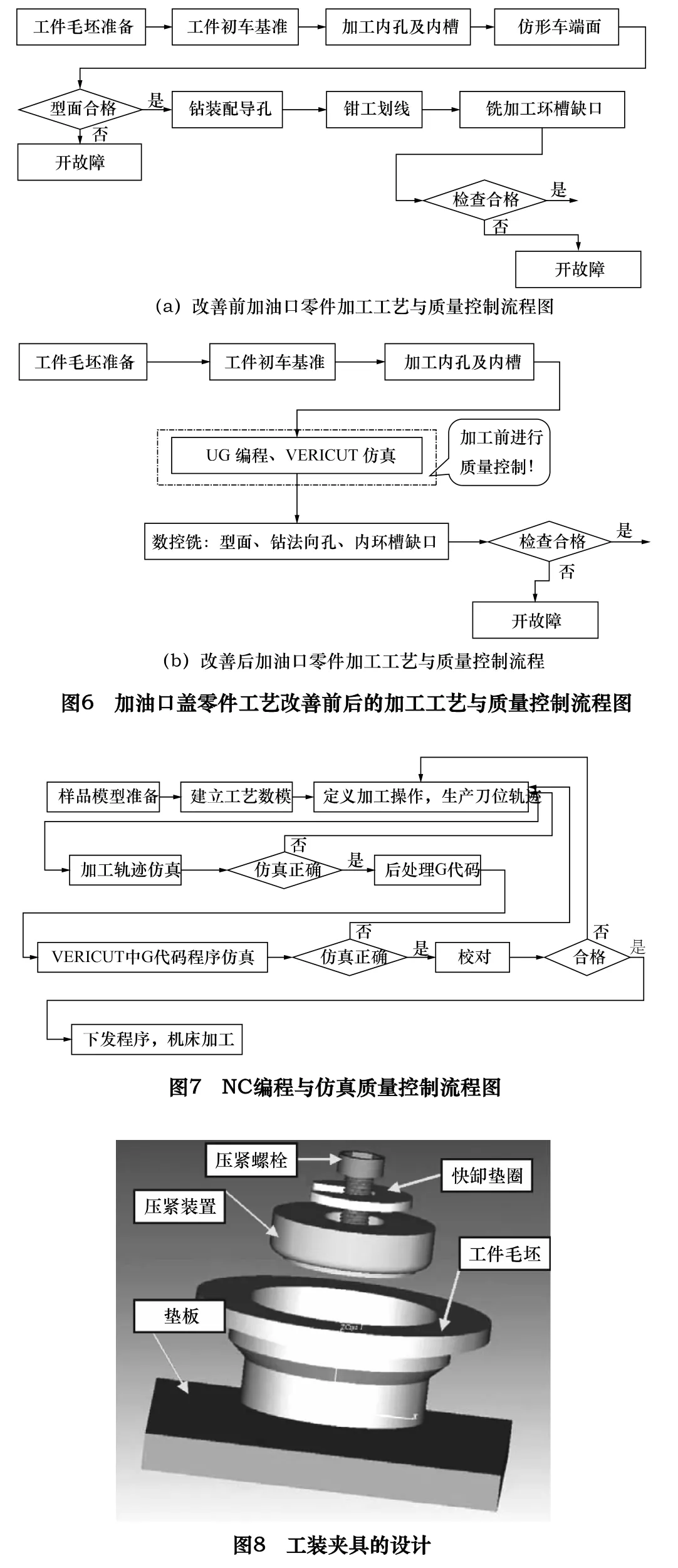

端面自由曲面轴类零件加油口盖DD - *** -61031 -**,是精密铸件加工而成。零件端面为自由曲面,面上的孔为法向孔,并且需要通过找正航向而加工缺口槽。由于该机型的系统零件无数字化模型,原零件的加工只能采用传统加工方式——仿形加工,工件安装困难,定位不精确,对操作工人的技能要求极高。工件结构、形状见图5 所示。

原加工流程中,加油口盖端面型面及槽缺口均采用传统常规普通机床加工,对操作工人各项技能要求极高,对操作工人的依赖程度高。得到加油口零件的三维数字模型后,调整工艺方案——改为数控加工,降低了对操作工人的技能要求和依赖程度,产品质量得到保证。图6 所示为加油口盖零件工艺改善前后的质量控制流程图。

其中,数控铣加工前的NC 编程与仿真质量控制流程如图7 所示。

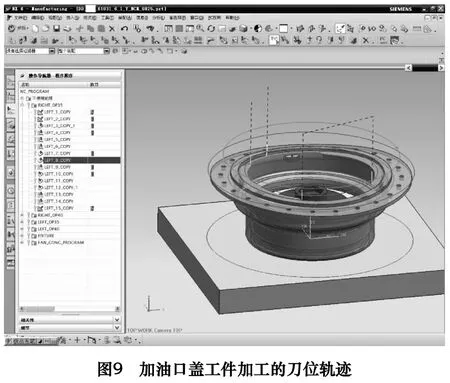

2.2 设计工装夹具

根据调整后的工艺流程——改为五坐标机床进行数控加工,重新设计了简易工装夹具,以车工已加工的内孔及端面定位,如图8 所示,工件装夹简单方便,较好地解决了工件定位误差大、装夹不方便的问题,并取消了原仿形车夹、钻模及拼装铣夹,从而尽可能地降低加油口零件超差出现的机率。

2.3 刀路轨迹的设计

将在CATIA 软件下完成的加油口盖零件模型以STP 格式输出,并在UG NX6.0 软件中打开,建立毛坯、并将毛坯装配到设计的工装夹具中,选定加工原点,设计工艺方案及走刀路线,并根据曲面及工件特性选择不同的刀具和加工方式,设置合理的工艺参数、切削用量、主轴转速等参数,生成加油口盖工件的数控加工刀具路径,如图9 所示。

2.4 后处理与Vericut 仿真加工

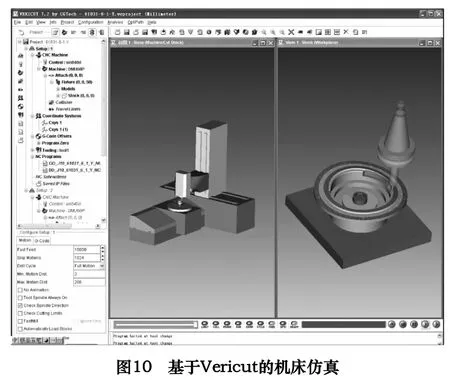

生成加油口盖工件的加工走刀路线后,应用专用的五坐标后处理软件进行后处理。后处理就是将刀具轨迹经过后处理文件,将前置文件(GO TO 语句)转换成为数控机床能够识别的NC 程序(G 代码)。不同的机床能识别的数控代码也不尽相同,因此不同的机床必须采用不同的后处理文件。本零件需要多面体五坐标机床加工,故选择专用的五坐标后处理文件进行后处理。完成后处理后,还需要结合专业的数控仿真软件Vericut,尽可能地对数控加工程序所涉及的各个方面进行验证,以保证最终加工程序的正确性。图10 所示为Vericut 机床仿真。

3 应用成效

通过采用三维扫描进行逆向工程技术的研究实践,获取了加油口零件的三维数字模型,并修改工艺方案——五坐标加工中心加工,完善工艺流程,同时,根据新的工艺方案需求,重新设计了加油口零件工装夹具等一系列措施,该零件合格率明显上升,对该零件2012 年12 月-2013 年2 月的生产情况进行了统计,如表1,加油口盖零件的平均生产合格率达到了98.08%。

表1 加油口盖零件生产合格率统计

4 结语

本文利用具有非接触特性的EXA-scan 高精度高分辨率便携自定位手持式三维激光扫描仪,进行某型机加油口盖原型的数据采集,获取了加油口盖零件的点云数据;再通过CATIA 软件实现了零件的CAD 模型重构,并将模型导入到UG NX6.0 软件中完成数控加工编程与后处理工作,从而得到NC 程序;然后在Vericut 软件中进行加油口盖零件的加工仿真,验证了NC 程序的正确性;最后将程序转入数控机床完成零件的生产加工。实践证明了,将三维扫描、CATIA、UG、Vericut 的完美结合,实现零件的逆向制造工程的需求。本方法同样适用于对其他复杂曲面零件的逆向造型与制造加工,提高了原依靠仿形加工类零件的加工合格率和制造效率。

[1]张德海,闫观海,秦玉涛,等. 三维光学测量技术在家电产品开发中的应用研究[J].家电科技,2009(22):52 -54.

[2]苏发,牛曙光,孙洪江.三维光学扫描测量系统在产品快速设计及制造中的应用[J].机床与液压,2005(7):169 -171.

[3]王雪晶,吕卫强.逆向工程中点云数据去噪算法的研究[J]. 兵工自动化,2007(10):39 -40.

[4]王建勇,贺炜,刘言松,等.逆向工程技术及其实物反求应用[J]. 机床与液压,2005(5):34 -36.

[5]谢龙汉,单岩.CATIA V5 逆向造型设计[M]. 北京:清华大学出版杜,2004.

[6]匡和碧,曹薇,周宏甫.基于数控仿型的逆向工程技术在模具制造中的应用[J].模具制造,2002(12):6 -8.

[7]赵险峰.车模的逆向工程与数控加工[J]. 武汉工业学院学报,2009(2):69 -71.

[8]石从继,吴德林.米老鼠凸模的逆向设计与数控加工[J].机械设计与制造,2011(5):235 -236.

[9]潘国华. 基于测量数据点的模具毛坯重建与数控加工技术研究[C]. 2011 年航空试验测试技术学术交流会.