FeS/铜基复合材料摩擦磨损性能研究

李吉宁,尹延国,张国涛,唐红跃

(合肥工业大学 摩擦学研究所,合肥 230009)

在铜基轴承材料中添加固体润滑剂,可以提高铜基复合材料的减摩耐磨性能。常见的固体润滑剂有石墨,碳纤维,碳纳米管,MoS2,BN,Pb等,但其应用都存在着一定的局限性[1-6]。为发挥硫化物的固体润滑特性,改善无铅铜基复合材料的减摩耐磨性能,可通过雾化制粉方法制备含原位合成硫化物相(FeS,Cu2S,Cu5FeS4)的铜合金粉末,再制备铜基双金属轴承材料。含硫化物相铜基双金属轴承材料在较高载荷下具有良好的减摩、抗粘着特性,其摩擦性能优于铜铅材料[7-8]。FeS耐高温,不受高温烧结过程影响。在原位合成硫化物相中,FeS是一种典型固体润滑剂,具有层状六方结构,易于沿层间滑移发生塑性变形,因而具有良好的减摩性,疏松多孔的鳞片状结构有利于储存润滑油,进而改善边界润滑特性,在齿轮、轴承、缸套等典型摩擦副零件的表面改性方面得到广泛应用[9-12]。目前,有关FeS/铜基复合材料摩擦磨损特性的系统研究较少。下文采用粉末冶金方法制备了含有FeS的铜基复合材料,研究了其在不同工况条件下的摩擦特性及磨损机理,为发展新型无铅铜基轴承材料提供参考。

1 材料制备

FeS/铜基复合材料配方见表1,基体主要为铜锡合金,在此基础上添加不同含量的FeS。试样尺寸为18 mm×6 mm×5 mm。按照配方精确称重配比,并加入0.5%的硬脂酸锌,保证压制过程中粉末的均匀流动,同时在脱模时起到润滑作用。将粉末充分混合后倒入模具中,利用100 t四柱万能液压机进行压制,压力为600~700 MPa,保压3 s。

表1 试样材料配方

将试样置于高温网带烧结炉中进行烧结,采用氨气分解气氛(N2,H2)保护,以防止合金粉氧化,烧结温度为860~890 ℃,保温时间为40~60 min。

2 试验方法

利用HB-2000布氏硬度计分别对0#~7#试样的硬度进行检测,利用金相显微镜观察金相组织,采用X射线衍射仪检测成分。

在M-200摩擦磨损试验机上进行摩擦磨损试验,摩擦副为环块接触方式,对偶件为45#淬火钢,硬度(50±3)HRC,外径40 mm,内径15 mm,厚度10 mm。试验条件为:摩擦速度200 r/min,干摩擦载荷50 N,试验时间30 min;浸油干摩擦载荷75 N,试验时间60 min;润滑油为32#机械润滑油。摩擦磨损试验过程中记录摩擦因数随时间的变化情况。具体试验步骤如下:

1) 为减少试样的表面状态对试验结果的影响,试验前用细砂纸打磨试样和对偶件表面,并用丙酮清洗对偶件表面,浸油干摩擦试验中将打磨和清洗后的试样浸入润滑油中浸泡24 h,取出后将其表面擦干,以保证试样在试验前状态相同。

2) 试验后用0.001 mm读数显微镜测量试样的磨痕宽度,其体积磨损量为

V磨损量=d[r2(π/180)arcsin(b/2r)-

式中:d为磨痕的长度,mm;r为对偶件外半径,即r=20 mm;b为磨痕宽度,mm。

3) 利用金相显微镜观察磨痕的表面形貌,分析FeS/铜基复合材料在干摩擦和浸油干摩擦条件下的减摩机理。

3 结果与讨论

3.1 微观组织结构

材料的X射线衍射图如图1所示。由图可知,FeS粉末中含有Fe杂质(图1a), 6#试样烧结过后,其中的FeS并没有发生转变(图1b)。

a—FeS;b—Fe;c—Cu-Sn

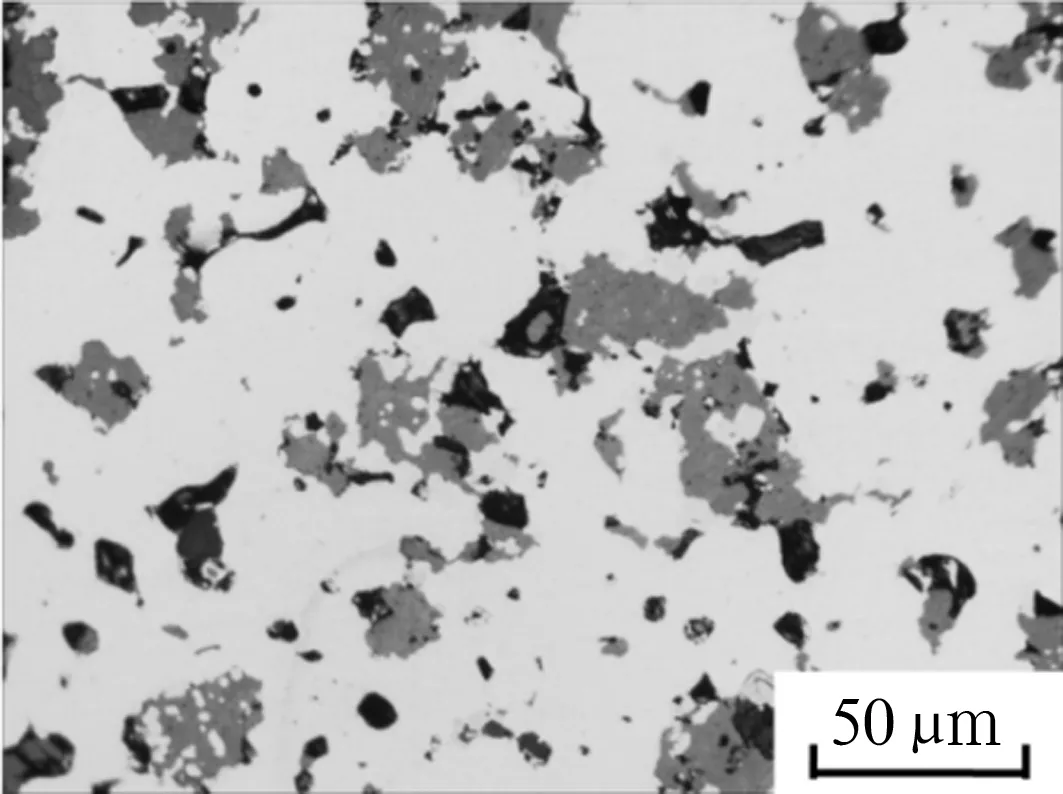

4#试样的金相照片如图2所示,其中白色部分为铜锡合金基体,黑色部分为孔隙,灰色部分为FeS。由图可知,烧结过程中,FeS不与基体发生反应,组织结构无变化,分布较为均匀。在摩擦过程中,铜锡合金起支承作用,保证铜基材料具有一定的承载能力,其与FeS颗粒间结合比较紧密,界面轮廓清晰,机械互锁作用较强。

图2 4#试样的金相照片

3.2 力学性能

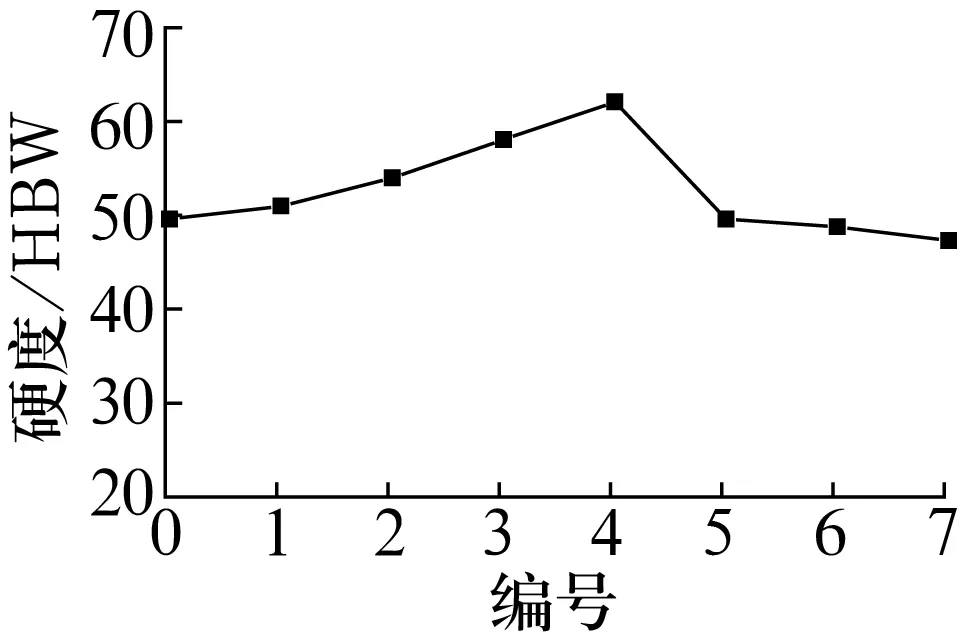

FeS含量对铜基材料硬度的影响如图3所示。由图可知,当FeS的质量分数在10%以下(0#~4#试样)时,材料的硬度随着FeS含量的增多而增大,这是因为FeS在铜基材料中起弥散强化的作用,实质是细小的FeS颗粒阻碍了材料的位错运动,从而提高了材料的硬度;当FeS的质量分数超过10%(5#~7#试样)时,随着FeS含量的增多,团聚现象越来越明显,弥散效果减弱,其软质易滑移特征逐渐起主导作用,所以硬度减小。

图3 FeS含量对材料硬度的影响

3.3 摩擦磨损性能

3.3.1 干摩擦条件下

干摩擦、定载荷(50 N)条件下摩擦因数随时间的变化情况如图4a所示。由图可知,0#~3#试样摩擦因数较大,0#试样的摩擦因数波动剧烈,而1#~3#试样摩擦因数的稳定性明显提高;4#试样在10 min之内其摩擦因数较低,之后则迅速升高;5#~7#试样的摩擦因数明显低于0#试样。在试验过程中,随着FeS含量增多,摩擦因数越来越小,说明FeS在铜基材料中的减摩效果越来越明显,这与FeS自身的晶格结构相关,其具有层状结构,层间剪切变形抗力小,易沿密排面滑移。

试验30 min后试样的体积磨损量如图4b所示。由图可知,1#~5#试样的磨损量低于0#试样;6#和7#试样的磨损量高于0#试样,这是由于当FeS含量过多时,材料的强度、硬度开始降低,FeS颗粒易于脱落,使磨损量变大。

图4 干摩擦条件下试样的摩擦因数及磨损量

干摩擦条件下试样的表面磨痕形貌如图5所示。由图5a可知,0#试样的磨痕较深,犁沟较宽,粘着撕裂痕迹明显,磨损比较严重,在摩擦过程中,由于摩擦界面无润滑剂,试样与对偶件直接接触,易造成接触点的粘着与撕裂,同时由于对偶件相对较硬,表面硬质微凸体对试样产生明显的辗压与切削作用,犁沟现象严重。与0#试样相比,3#试样磨痕表面犁沟明显变窄、变浅(图5b),粘着、撕裂现象大大减少,体现了FeS颗粒的减摩作用;6#试样的犁沟进一步变窄,粘着痕迹明显减轻,这是因为FeS含量高,摩擦过程中,铜基材料中的FeS受到挤压、变形作用而产生脱落与转移,粘附在磨痕表面或对偶件表面,在试样和对偶件的接触表面形成了一层FeS固体润滑膜,从而减少了试样表面粘着。

图5 试样表面磨痕形貌

由此可知,随着铜基材料中FeS含量的增多,润滑膜越来越完整,体现更好的减摩效果。

3.3.2 浸油干摩擦条件下

浸油后干摩擦、定载荷(75 N)条件下摩擦因数随时间的变化情况如图6a所示。对比图4a可知,各组摩擦副摩擦因数普遍减小,表明浸油后干摩擦的润滑效果有了明显的改善。由图6a可知,与0#试样相比,1#~3#试样的减摩效果并不明显,摩擦因数在0.7左右;4#试样具有了一定的减摩效果,摩擦因数在0.5左右;5#~7#试样的减摩效果最好,5#试样的摩擦因数在0.2左右,6#和7#试样的摩擦因数在0.15左右,其稳定性明显优于其他试样。

图6 浸油干摩擦条件下试样的摩擦因数及磨损量

各组摩擦副摩擦因数的平均值随FeS含量的变化情况如图6b所示。由图可知,随着铜基材料中FeS含量的增多,摩擦副摩擦因数越来越小,减摩性能越来越好。除了FeS本身具有一定的减摩效果,同时与其疏松多孔的鳞片结构有关,浸油过程中铜基材料中的FeS可以储存润滑油,试验过程中受到挤压及摩擦热的作用,润滑油溢出,与FeS转移膜共同形成液-固润滑膜,体现良好的边界润滑效果。FeS含量越高,储存的润滑油越多,液-固润滑效果越好,减摩性能也越好。试验结束后,5#~7#试样的对偶件表面有明显的油膜。

浸油干摩擦条件下,试验60 min后试样的磨损量如图6c所示。由图可知,1#~4#试样的磨损量低于0#试样;5#~7#试样由于含有充分的润滑油,处于边界润滑状态,磨损量明显减小。

在浸油干摩擦条件下试样的表面磨痕形貌如图7所示。与图5相比,试样表面的犁沟和粘着撕裂现象明显减少。0#试样的犁沟较宽,仍有明显粘着现象(图7a),虽然经过浸油处理,但其只储存了少量的润滑油,摩擦过程中试样与对偶件之间没有形成足够的润滑油膜,故其磨损严重;3#试样磨痕表面犁沟明显变窄、变浅,粘着撕裂现象也明显减少(图7b);6#试样的磨痕表面犁沟最少(图7c),其表面有一层FeS固体润滑膜,固体润滑膜与润滑油膜共同作用,避免了试样与对偶件的直接接触,使磨损大大减少。

图7 试样表面磨痕形貌

4 结论

1)随着FeS含量的增多,铜基材料的硬度呈先增大后减小的趋势,当FeS的质量分数为10%时,弥散效果较好,强化作用大。

2)干摩擦条件下,FeS对铜基轴承材料的减摩性有一定的改善作用,FeS含量越高,材料的减摩效果越好,但当FeS的质量分数超过15%后,材料的耐磨性下降。

3)浸油干摩擦条件下,材料中的FeS含量越高,储存的润滑油越多,润滑油与FeS转移膜共同作用形成液-固润滑膜,边界润滑效果良好。