自推进喷嘴井筒内流场数值模拟

莫丽,王军

自推进喷嘴井筒内流场数值模拟

莫丽,王军

(西南石油大学机电工程学院,四川成都,610500)

以深穿透水平钻孔自推进喷嘴为模拟对象,根据模型和实测井眼建立流场模型,采用标准−双方程模型,对不同后喷孔布置下的自推进喷嘴井筒内流场进行数值模拟。研究结果表明:井筒内,由于后喷孔射流的抽吸作用,2个相邻射流之间会形成一个漩涡区,该漩涡由其发生位置的不同,可对井底返流形成阻碍或卷吸加速作用;后喷孔射流本身对井底返流有加速携带作用;沿井筒径向,漩涡区速度由井壁向喷嘴处逐渐增大,这将加剧喷嘴和高压软管的冲蚀;将后喷孔由3个均布改为6个均布,改进后喷嘴射流形成的漩涡区面积只为改进前的25%,且漩涡区速度降低最多达6 m/s,充分发挥了射流本身和漩涡区的特点,可有效提高自推进喷嘴流场的携岩效率,延长其使用寿命。

深穿透;水平钻孔;自推进喷嘴;井筒内流场;数值模拟

深穿透水平钻孔技术是利用高压泵将液体泵入高压软管,再经高压喷嘴形成射流冲击破碎岩石形成孔道的水平井钻孔工艺,具有泄油面积大、单井产量高、穿透度大、储量动用程度高、改善周围流场等优点。在对厚度薄、渗透率低、大黏度稠油油气藏以及煤层气的开发中已被证明是极佳的钻孔方式[1−4]。现使用的径向水平钻孔射流钻头主要有旋转射流单孔喷嘴以及多孔喷嘴。射流喷嘴的使用寿命和工作性能除了与其工作参数有关外,还与其结构设计和井底流场特性有很大关系。多孔喷嘴由于其在井底狭小而有限的空间中存在多股射流,在射流与射流、射流与井壁、射流与喷嘴的相互作用下,其井底的流场极其复杂。国内外已经有很多学者开展了水射流破岩成孔时钻头与井底的流场分析研究[5−10],通过对流场的分析,得出射流破岩时井底的流场特性,从而指导射流喷嘴结构进行改进,但这些分析均基于旋转射流喷嘴或者非自推进式多孔喷嘴。对于自推进式喷嘴,胡坤等[11−14]对其自推进机理、推进力以及各不同参数组合下喷嘴的破岩效果进行了分析,但对后喷孔的布置,以及由于后喷孔射流导致的井筒内流场变化影响分析还鲜有人涉及。基于此,本文作者运用计算流体动力学技术(CFD)开展自推进喷嘴井筒内流场数值模拟研究,并提出改进措施。

1 物理模型及控制方程

1.1 物理模型

喷嘴外径为10 mm,内径为7 mm,喷嘴体前端有3个均布的前喷孔,直径为0.6 mm,与轴线距离为2 mm,夹角为15°;研究过程中在喷嘴体上不同位置布置3~6个后喷孔,以便考察后喷孔对井筒内流场的影响,后喷孔与轴线夹角为20°。喷嘴结构示意图如图1所示。

(a) 侧视图;(b) 主视图

在入口总流量、前喷孔过流面积相等、后喷孔过流面积、喷嘴推进力基本相等的条件下,对3种喷孔组合(表1)条件下的喷嘴进行模拟,喷孔布置方式如图2所示,以研究后喷孔安装位置和个数对井筒内流场的影响。

自推进喷嘴推进力按下式计算[14]:

式中:p为破岩力,N;1为前喷孔数,个;1为前喷孔直径,mm;1为前喷孔倾角;为射流压力,MPa;f为反冲力,N;2为后喷孔数,个;2为后喷孔直径,mm;2为后喷孔倾角;为推进力,N。

表1 模拟喷嘴结构参数

(a) 方案1;(b) 方案2;(c) 方案3

在实际钻孔过程中,由于地层岩性的各向异性以及喷嘴的振动使喷嘴并不是沿一条固定的轴线运动,最终成孔并非圆形。沿井眼深度方向对其进行10等分(记为测量点1~10),并于每个等分点处沿井眼直径方向每45°测量井眼直径后取平均值并对平均值取整后为模型井眼直径(如计算平均值为16.11 mm,取16.00 mm),部分实测井眼直径如表2所示。取喷距(喷嘴前喷孔出口处到井底的垂直距离)为2.5 mm,井底简化为平面;循环介质为水,并以轴正向为喷嘴前进方向,建立计算域模型如图3所示。采用非均匀网格单元,在喷嘴出口及井底采用加密网格。

表2 实测井眼测量直径

(a) 计算域模型;(b) 网格

1.2 控制方程

自推进喷嘴井底及井筒内流场皆为复杂的湍流流动,视水为不可压缩流体,文中采用标准−双方程模型进行数值模拟,其控制方程如下[15]。

连续方程:

动量方程:

湍动能方程:

式中:为流体密度;和为速度张量,和为1,2,3,为,和坐标轴方向,¹;为质量力张量;为湍动能;为湍动能耗散;为流体黏度;eff为有效黏度;t为湍流黏度; P为黏性力和浮力的湍动能产生项;C,,,σ和σ为常数,分别取0.09,1.44,1.92,1.0和1.3。

1.3 边界条件设置

本文采用CFX软件进行数值模拟,边界条件设置如下:

1) 入口条件:以喷嘴入口为流体入口,入口流量为23 L/min,湍流强度为5%;

2) 出口条件:以喷嘴外径与井壁之间的环空顶部为出口,设出口处流动已得到充分发展,出口平均静压为20 MPa,整个出口均匀分布,以模拟井下2 km井况;

3) 壁面条件:设壁面为无滑移固壁;

4) 计算中假设喷嘴轴线与井眼轴线重合,即喷嘴不存在偏心与振动[11]。

对于湍流计算项采用一阶格式,压力与速度的耦合采用SIMPLE算法,并以高精度离散格式及有限体积法进行计算。

2 模拟结果及分析

2.1 井筒内流场特性分析

多股射流冲击井底,各射流引起的漫流在井底相互碰撞后会向上举升,在举升的过程中,流体携带的岩屑就随之排到井筒环空中;在喷孔射流冲击井底的正面时,漫流碰撞井壁后由于受到井底射流的卷吸以及井壁与喷嘴之间有限空间的限制,一部分流体会回流产生漩涡,另一部分则沿井壁向上运动返出,由于漩涡的产生使漫流携出的岩屑被再次卷入井底,这对喷嘴的破岩效率有一定影响。由井底返出的流体在进入井筒后一段距离内稳定下来形成稳定的环空单向流动。当后喷孔存在时,返出流体的流动状态在井筒内必然会受其影响而发生变化。

2.1.1 方案1流场特性分析

图4所示为无后喷孔喷嘴井底返流流线与自推进喷嘴方案1井底返流流线的对比图。图4中区域Ⅰ为射流漫流碰撞后举升流体区,区域Ⅱ为流体漩涡区。由图4(a)可以看到:当没有后喷孔时,井筒内流体没有强烈的扰动,在进入环空后很短一段距离内就趋于平稳。图4(b)和图4(c)分别为方案1中,2个后喷孔之间和正对后喷孔位置的流线图。由图4(b)可以看出:由于后喷孔的存在,自推进喷嘴井筒内的流场变得复杂。首先,井底返流在井筒内受到后喷孔射流的影响经过了更长的距离才形成稳定流;其次,由区域Ⅰ可以看到,在2个后喷孔射流之间,流体在此处形成了范围较宽的漩涡区,并且2个后喷孔形成的漩涡在中间发生碰撞、挤压,这是由于后喷孔喷射出的流体速度远大于井底返流的速度,在射流出口处产生的抽吸作用使在两射流之间的低速流体回流,进而形成漩涡;再者,由区域Ⅱ看到,由于速度的差别,井底漫流碰撞举升形成的返流在与后喷孔射流形成的漩涡发生碰撞后,被漩涡阻止,出现向两侧回流形成新的漩涡;这些漩涡的存在使由井底返出的岩屑在井筒内必须经历更复杂的运动才能被排出,这种现象对井底岩屑的返排不利。由图4(c)可见:原来回流向井底形成漩涡的流体中的一部分在后喷孔射流的作用下,开始向环空出口处运动,这主要是因为,后喷孔射流速度较大,其向环空中喷射时在出口处产生抽吸作用,这种抽吸作用使速度相对较小的回流流体被卷入射流中,这种抽吸作用对井底岩屑的返排有积极的作用。

(a) 无后喷孔喷嘴井底返流流线图;(b) 方案1的2个后喷孔之间的流线图;(c) 方案1正对后喷孔流线图

2.1.2 方案2流场特性分析

图5所示为喷嘴方案2井筒内流场流线图。由图5(a)可见:在2个后喷孔之间同样存在2个相互接触的漩涡区,其面积和结构与方案1的基本一致。在方案2中,漩涡区Ⅰ所对应的位置为井底回流漩涡区,在位置处,由于后喷孔射流抽吸形成的漩涡作用,向井底回流的流体,在漩涡的卷吸下进入漩涡然后被抽吸到后喷孔射流中喷射出去,这有利于井底岩屑的返排。从图5(b)可以看到:一方面,井底漫流碰撞举升形成的返流一部分被后喷孔射流携带加速,这在一定程度上加快了井底流体的向上举升作用;另一方面,由于抽吸形成的漩涡卷吸作用,井底举升流体中的一部分被卷入漩涡中,这在一定程度上加大了岩屑运动轨迹的复杂程度。

(a) 2个后喷孔之间流线图;(b) 2正对后喷孔流线图

2.1.3 方案3流场特性分析

对于自推进喷嘴,后喷孔带来的影响不可避免。但合理设计后喷孔的位置,利用其影响效应中的有利部分,将漩涡尽量发生在井底回流漩涡区上方,同时利用后喷孔射流本身具有较高速度的优势,带动井底返流,有助于岩屑的返排。

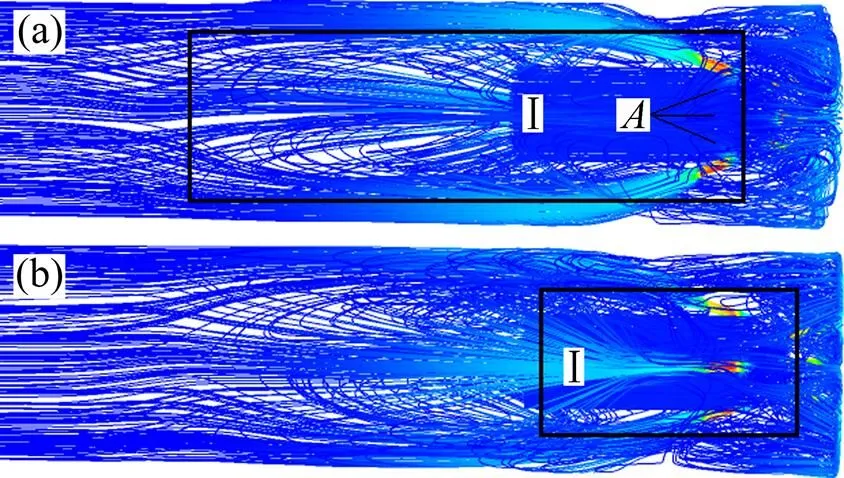

图6所示为方案3井筒内流线图。由图6(a)可以看到:方案1和方案2中的漩涡区被嵌入中间的喷孔射流分开,形成了方案3中区域Ⅰ所示的新漩涡区,其面积比方案1和方案2的有明显减小;并且,除在井底漫流碰撞举升返流(图6(b)Ⅰ)、前喷孔射流正面井底回流漩涡区的返流流体运动得到加强外,如图6(a)Ⅰ中位置所示,后喷孔射流之间更小、更密的漩涡使井底回流漩涡中更多的流体被抽吸卷入到后喷孔射流中以更快的速度排出。在图6(a)还可以看到区域Ⅱ的存在,此区域内流线出现了一定程度的弯曲与偏转但并未出现回流现象,这主要是由于射流运动到此处后速度还比较大,射流距离比较短,使相互之间的干扰变得强烈,导致流体运动发生振动,此区域的存在对流体的返排影响较小。

(a) 2个后喷孔之间流线图;(b)正对后喷孔流线图

2.2 井筒内速度分析

为了分析后喷孔射流在井筒内引起的流速变化,过后喷孔射流环空中心作直线1和直线4(方案3中过射流中心直线为2条,分别正对回流漩涡区及正对漫流举升区),以及于后喷孔射流之间环空中心作直线2(方案1和方案2位于面内,方案3位于面内),如图7所示。

(a) 方案1和方案2分析线;(b) 方案3分析线

不同方案直线1和直线4处速度曲线如图8所示。由图8(a)可以看到:方案1和方案2因其后喷孔直径更大射流强度更高,其最大速度比方案3的更大,而在井筒中的衰减速度慢于方案3的速度,方案3的速度更快趋于稳定;另外,处于井底回流漩涡区上方的后喷孔射流(方案1和方案3中的直线1),有使回流漩涡区的正向速度部分向负向转变的趋势,说明射流的抽吸作用确实带动了部分回流的流体向环空排出;其次,由处于井底漫流撞击举升区的后喷孔射流速度曲线(方案2中的直线1,方案3中的直线4)可以看到,方案2因其射流强度更大,使抽吸作用出现在 18.234 mm处,早于方案3的16.574 mm,最终卷入射流前一刻的速度在11.578 mm处方案2为6.67 m/s略高于方案3的5.36 m/s,可以确认后喷孔射流对井底返流起到了加速携带作用。

(a) X方向速度曲线;(b) Y方向速度曲线;(c) Z方向速度曲线

由图8(b)和图8(c)可以看到:在环空速度稳定之前,各方案中方向的速度都出现了正负交替的现象;而方向的速度在井底到穿过射流之间的一段出现了比较大的变化,其后虽也有正负交替现象出现,但幅度极小。因此,在后喷孔射流之间的漩涡区之外,流体经过井底返出到井筒内后,在一段距离内是螺旋上升的。

图9所示为不同方案直线2处的速度曲线。由图9(a)可见:方案3的后喷孔射流引起的漩涡范围比方案1和2的小,只约为前2种方案的25%,其速度最大值为9.93 m/s,且更早趋于稳定;方案1引起的漩涡在靠近井底的一端,由于受到井底漫流撞击举升流体的阻碍而有所收缩,其范围要稍比方案2的小,其速度最大值为15.38 m/s,也小于方案2的16.25 m/s。由图9(b)和图9(c)可以看到:在离开井底后方案1和方案2中和方向的速度,只在漩涡区有小幅的振动后快速趋于0 m/s。

(a) X方向速度曲线;(b) Y方向速度曲线;(c) Z方向速度曲线

通过漩涡速度最大处沿井筒径向作直线3(见图7,方案1和在面内,方案3在面内)。图10所示为直线3处的速度曲线。由图10可见:各方案中沿井筒径向,2个漩涡接触处的速度靠近喷嘴处均大于靠近井壁处的速度,因为后喷孔射流以一定的倾角由喷嘴向环空及井壁喷射,喷孔周围的流体在后喷孔射流的抽吸作用下,会出现向喷孔靠近的趋势。这种现象将加剧携带有岩屑的井底返流对喷嘴及高压软管的冲蚀,从而降低其寿命。还可知方案3中,漩涡的平均速度与靠近喷嘴处速度都比方案1和方案2的小,且喷嘴处速度降低最多达6 m/s。

1—方案1;2—方案2;3—方案3

2.3 喷嘴所受流动阻力分析

喷嘴在井筒中运动受到的流体阻力可分为流动摩擦阻力和压差阻力。其中,流动摩擦阻力可按下式计算[16]:

式中:f为流动摩擦阻力;为管长,m;为管径,m;为流速,m/s;为重力加速度,m/s2;为水力摩阻系数;为雷诺数;Δ为平均粗糙度,μm;Δ/为相对粗糙度。

由式(10)可知:当和一定时,f只与和有关,由莫狄摩擦因数图可得,当流体处于完全湍流状态(>10 000)时,与无关,只与Δ/有关。本文中井筒中流体处于完全湍流状态,且Δ/可视为定值,从而f与2呈正比例关系。由前面的分析我们已经得到3个方案最终出口速度都趋于一致,但是方案1和方案2下漩涡区和后喷孔射流速度比方案3的大,由此可以得出,方案3喷嘴所受的流动摩擦阻力比方案1和方案2的小,这将提高喷嘴的工作效率。

方案1与方案2中喷嘴前后压差基本相等,方案3中喷嘴前后压差与方案1和方案2的差值为 0.1 MPa,其值较小故可忽略影响。

3 结论

1) 对于自推进喷嘴,由于后喷孔射流的作用,井筒内2股后喷孔射流之间会产生漩涡,漩涡的产生会加剧井底返流的运动路径复杂性;后喷孔位置的布置,对井筒内流场有很大影响;前后喷孔重合的布置方式对井底返流的影响最大,将严重影响流体返排的效率。

2) 后喷孔射流产生的抽吸作用对井底返流有一定的加强作用,其间形成的漩涡在合适的位置可以起到卷吸井底回流漩涡流体的效果。

3) 利用后喷孔射流的特点,在保证对前喷孔射流流量以及整体推进力影响不大的前提下,改进后6个后喷孔喷嘴,其产生的漩涡区面积只有3个后喷孔时的25%,并且漩涡区的速度也比3个后喷孔时的小,这种结构有利于提高井底返流的返出效率,以及减小携岩返流对喷嘴及高压软管的冲蚀,延长其使用寿命。

4) 6个后喷孔喷嘴所受流动摩擦阻力比3个后喷孔喷嘴的小;然而其压差阻力略比3个后喷孔的大,但差值较小对喷嘴的影响可以忽略。

[1] 曲海, 李根生, 黄中伟, 等. 水力喷射压裂孔内压力分布研究[J]. 西南石油大学学报(自然科学版), 2011, 33(4): 85−88. QU Hai, LI Gensheng, HUANG Zhongwei, et al. Jetting pressure field in formation cavities during hydrajet fracturing[J]. Journal of Southwest Petroleum University (Science& Technology Edition), 2011, 33(4): 85−88.

[2] WEN Guochang, LU Dong. Energy consumption in communication of mica with cavitation abrasive water jet[J]. Journal of China University of Mining & Technology, 2007, 17(2): 251−254.

[3] 姜瑞忠, 蒋廷学, 汪永利. 水平压裂技术的近期发展及展望[J]. 石油钻采工艺, 2004, 26(4): 52−57. JIANG Ruizhong, JIANG Tingxue, WANG Yongli. Present development and prospecting of hydraulic fracturing technology[J]. Oil Drilling & Production Technology, 2004, 26(4): 52−57.

[4] 夏克文, 李民乐, 王建国, 等. 水力喷砂射孔分段压裂技术在水平井中的应用[J]. 油气井测试, 2012, 21(4): 38−39. XIA Kewen, LI Minle, WANG Jianguo, et al. Application of the technique of hydraulic jet perforation and staged fracturing to horizontal well[J]. Well Testing, 2012, 21(4): 38−39.

[5] 杜玉昆, 王瑞和,倪红坚,等. 超临界二氧化碳旋转射流破岩试验研究[J].应用基础与工程科学学报, 2013, 21(6) : 1078−1085. DU Yukun, WANG Ruihe, NI Hongjian, et al. Rocking-breaking experimental study on the supercritical carbon dioxide swirl jet[J]. Journal of Basic Science and Engineering, 2013, 21(6): 1078−1085.

[6] 卢义玉, 黄飞, 王景环, 等. 超高压水射流破岩过程中的应力波效应分析[J]. 中国矿业大学学报, 2013, 42(4): 519−525. LU Yiyu, HUANG Fei, WANG Jinghuan, et al. Analysis of stress wave effect during rock breakage process by ultra-high pressure water jet[J]. Journal of China University of Ming & Technology, 2013, 21(6): 1078−1085.

[7] NI Hongjian, WANG Ruihe. Study of the rock breaking mechanism during swirling water jet drilling[J]. Petroleum Science, 2004, 1(1): 39−44.

[8] 廖华林, 李根生, 李敬彬, 等.径向水平钻孔直旋混合射流喷嘴流场特性分析[J].煤炭学报, 2012, 37(11): 1895−1900. LIAO Hualin, LI Gensheng, LI Jingbin, et al. Flow field study on integrating straight and swirling jets for radial horizontal drilling[J]. Journal of China Coal Society, 2012, 37(11): 1895−1900.

[9] 徐义, 刘永旺, 徐依吉, 等. 不同喷嘴组合超高压射流破岩钻进特性分析[J]. 计算物理, 2011, 28(5): 686−692. XU Yi, LIU Yongwang, XU Yiji, et al. Rock breaking characteristics of ultra-high pressure jet with nozzle combinations[J]. Chinese Journal of Computational Physics, 2011, 28(5): 686−692.

[10] 芦绮玲, 黄君瑶, 李国栋, 等. 多喷孔射流的三维紊流数值模拟及消能分析[J]. 水力发电学报, 2007, 26(1): 61−66. LU Qiling, HUANG Junyao, LI Guodong, et al. 3-D numerical simulation and analysis on energy dissipation for multiple jets[J]. Journal of Hydroelectric Engineering, 2007, 36(1): 61−66.

[11] 胡坤, 彭旭, 李杰, 等. 基于CFD 的自推进破岩喷嘴流场仿真研究[J].西南石油大学学报(自然科学版), 2013, 35(6): 159−165. HU Kun, PENG Xu, LI Jie, et al. Simulation based on the CFD of self-propulsion nozzle’s flow field [J].Journal of Southwest Petroleum University (Science & Technology Edition), 2013, 35(6): 159−165.

[12] 王常斌, 王敏, 徐洋, 等. 基于 CFD 的自进式喷嘴参数优化[J]. 石油钻采工艺, 2013, 35(1): 108−111. WANG Changbin, WANG Min, XU Yang, et al. CFD-based parameter optimization for self-propelled nozzle[J]. Oil Drilling & Production Technology, 2013, 35(1): 108−111.

[13] 刘玉洲, 陆庭侃, 柳晓莉. 煤层气井超短半径自进式水平钻井技术研究[J]. 天然气工业, 2006, 26(2): 69−72. LIU Yuzhou, LU Tingkan, LIU Xiaoli. Self-feeding horizontal drilling technology with super-short radius for coal bed methane wells[J]. Natural Gas Industry, 2006, 26(2): 69−72.

[14] 魏银好, 张东速, 王磊. 自进式旋转水射流自进力的计算[J]. 煤矿机械, 2007, 28(8): 14−15. WEI Yinhao, ZHANG Dongsu, WANG Lei. Calculation of self-propelled rotary water jet propulsion[J]. Coal Mine Machinery, 2007, 28(8): 14−15.

[15] 王福军. 计算流体动力学分析-CFD 软件原理与应用[M]. 北京: 清华大学出版社, 2004: 119−124. WANG Fujun. Analysis of computational fluid dynamics-CFD software principle and application[M]. Beijing: Tsinghua University Press, 2004: 119−124.

[16] 袁恩熙. 工程流体力学[M]. 北京: 石油工业出版社, 2008: 121−127. YUAN Enxi. Engineering fluid mechanics[M]. Beijing: Petroleum Industry Press, 2008: 121−127.

Numerical simulation for wellbore flow field of self-propelled nozzle

MO Li, WANG Jun

(School of Mechatronic Engineering, Southwest Petroleum University, Chengdu 610500, China)

Taking the self-propelled nozzle used in deep penetrate horizontal drilling as the object, wellbore flow field numerical simulation under different back nozzle holes arrangements of self-propelled nozzle was obtained by−two equation turbulence model according to the model and bore hole diameter. The results show that a swirl is formed between two adjacent jets because of pumping effect of back nozzle jet within the wellbore. The swirls may be blockers or promoters to bottom regurgitation based on different positions. Besides, the back nozzle jet can also be an accelerator to the bottom regurgitation. Along wellbore radial direction, the flow velocity of the swirl zone increases from wall to nozzle, which aggravates erosion of the nozzle and high-pressure hose. After changing quantity of the back nozzle hole from 3 to 6, the swirl area is only 25% of the one before the improvement, and swirl velocity has a 6 m/s drop at most. These falling indexes indicate that the quantity changing can make full use of characteristic of the swirl zone and jet flow itself, and they can improve the self-propelled nozzle rock carrying efficiency and increase working life.

deep penetrate; horizontal drilling; self-propelled nozzle; wellbore flow field; numerical simulation

10.11817/j.issn.1672-7207.2015.10.014

TE248

A

1672−7207(2015)10−3656−07

2014−10−12;

2014−12−06

国家科技重大专项(2011ZX05037-002)(Project (2011ZX05037-002) supported by National Science and Technology Major Program of China)

莫丽,副教授,硕士研究生导师,从事石油机械的教学和科研设计等研究;E-mail:moli3913@126.com

(编辑 刘锦伟)