基于CFD的喷嘴结构参数对各孔内部流动特性影响研究

高庆文,廖善彬,罗剑坤

(江铃汽车股份有限公司,江西南昌 330001)

0 引言

随着能源危机及环境污染的逐步加剧,燃烧系统、燃油喷射系统、进排气系统、后处理系统及电控标定的设计、改进及优化,已成为当今柴油机效率提升、排放升级和性能优化的主要工作。同时,缸内工作过程的优化和改进又是各项工作的重中之重。喷油器作为燃油喷射系统的关键部件,其性能对柴油机的工作过程具有重要影响,已成为柴油机最为关键的部件之一[1]。

为满足“节能减排”日益严格的要求,当前柴油机多采用多孔式喷油器。但由于加工精度的差异及结构和液力研磨等的不同,各孔内的流动特性将存在一定的差异,进而导致各孔喷射特性的差异,致使气缸内尤其是燃烧室内随时间和空间不均匀的燃油分布,并最终使得燃烧排放的恶化及缸内尤其是燃烧室内不一致的热负荷[2-8]。对于多孔柴油机喷油器,虽各孔内部的流动特性及其差异对柴油机的工作过程具有重要影响,但当前的研究多集中于各孔均布的多孔喷油器[9-11],对于各孔非均布的多孔喷油器,还鲜有人对其内部的流动特性及各孔内部流动特性的差异进行过系统研究。

由于各孔非均布的多孔喷油器应用广泛,基于项目的实际需求,项目组已建立了可用于分析喷嘴内部流动特性的三维气液两相流空穴模型,并基于某各孔非均布的五孔喷油器,详细研究了喷油压力和喷油背压对各孔内部流动特性及其差异的影响和影响规律[6]。为对各孔非均布多孔喷油器的相关特性进行系统了解,进而对多孔非均布喷油器的设计开发和匹配选型提供技术和理论支持,基于已建立并经试验验证的喷嘴内部流动三维气液两相流空穴模型,详细研究了包括喷孔入口导圆半径、喷孔长度和喷孔直径的喷嘴结构参数对各孔非均布多孔喷油器各孔内部流动特性及其差异的影响和影响规律。

1 喷嘴模型及数学模型

采用Mixture模型附加空穴模型,对喷嘴内部的流动特性进行分析;基于喷油压力和喷油背压,对气泡数密度进行修正;对于气液混合相的湍流流动,采用RNGκ-模型进行计算;对于近壁区内的流动,采用标准壁面函数法进行处理。更加详细的数学模型、求解过程和验证过程,见文献[6-8]。

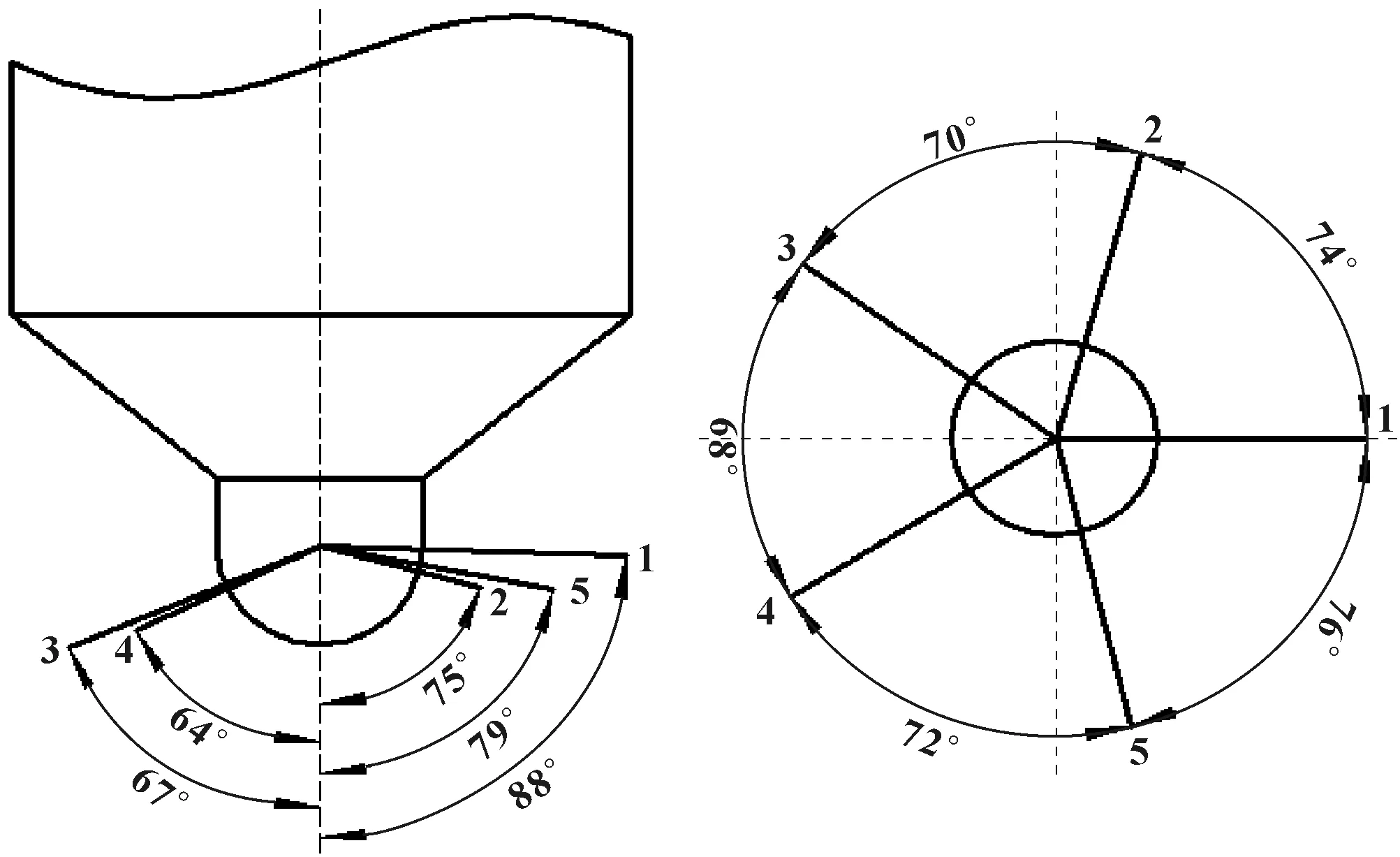

所研究喷嘴各孔的空间布置如图1所示,孔径均为0.2 mm,喷孔轴线和针阀轴线夹角由小到大的顺序为:喷孔四<喷孔三<喷孔二<喷孔五<喷孔一(简记喷孔倾角βi:β4β3β2β5β1)。最大针阀升程时整个喷嘴的网格划分情况如图2所示,所有网格均为六面体结构化网格,并在喷孔入口导圆部位进行了加密处理。

图1 喷嘴结构参数

图2 喷嘴计算网格

2 计算结果对比分析

2.1 喷孔入口导圆对各孔内部流动特性的影响

喷油压力90 MPa、喷油背压5 MPa、不同入口导圆半径下,各孔内的空穴分布如图3所示。可以看出:在同一入口导圆半径下,随着喷孔倾角的增加(β4β3β2β5β1),喷孔内的空化效应是逐渐增强的,该现象可从空穴层的长度、空穴层的厚度及最大气相体积分数等明显看出。同时,还可看出:对于任一喷孔,随着喷孔入口导圆半径的增加,喷孔内的空化效应逐渐减弱,且随着喷孔倾角的增加,喷孔入口导圆半径对喷孔内空化效应的抑制作用逐渐减弱:对于喷孔倾角最小的喷孔四,随着喷孔入口导圆半径的增加,喷孔内的空化效应明显减弱;但对于喷孔倾角最大的喷孔一,随着喷孔入口导圆半径的增加,喷孔内空穴层的长度、厚度及最大气相体积分数变化并不是很明显,即此时喷孔入口导圆半径对喷孔内空化效应的抑制作用是逐渐减弱的。

图3 不同导圆半径时各孔空穴分布

在上述边界条件下,各孔出口平均流速、质量流量及流量系数随喷孔入口导圆半径的变化分别如图4、图5和图6所示。可以看出:对于任一喷孔,随着喷孔入口导圆半径的增加,其喷孔出口平均流速、质量流量和流量系数均是逐渐增加的,且随着喷孔入口导圆半径的增加上述变量的增加幅度逐渐降低。同时,还可看出:在任一喷孔入口导圆半径下,随着喷孔倾角的增加(β4β3β2β5β1),喷孔出口的平均流速、质量流量和流量系数均是逐渐降低的,这和已有的基于各孔均布喷嘴的研究结果是一致的[8,11]。

图4 不同导圆半径时各孔出口平均流速

图5 不同导圆半径时各孔质量流量

图6 不同导圆半径时各孔流量系数

2.2 喷孔长度对各孔内部流动特性的影响

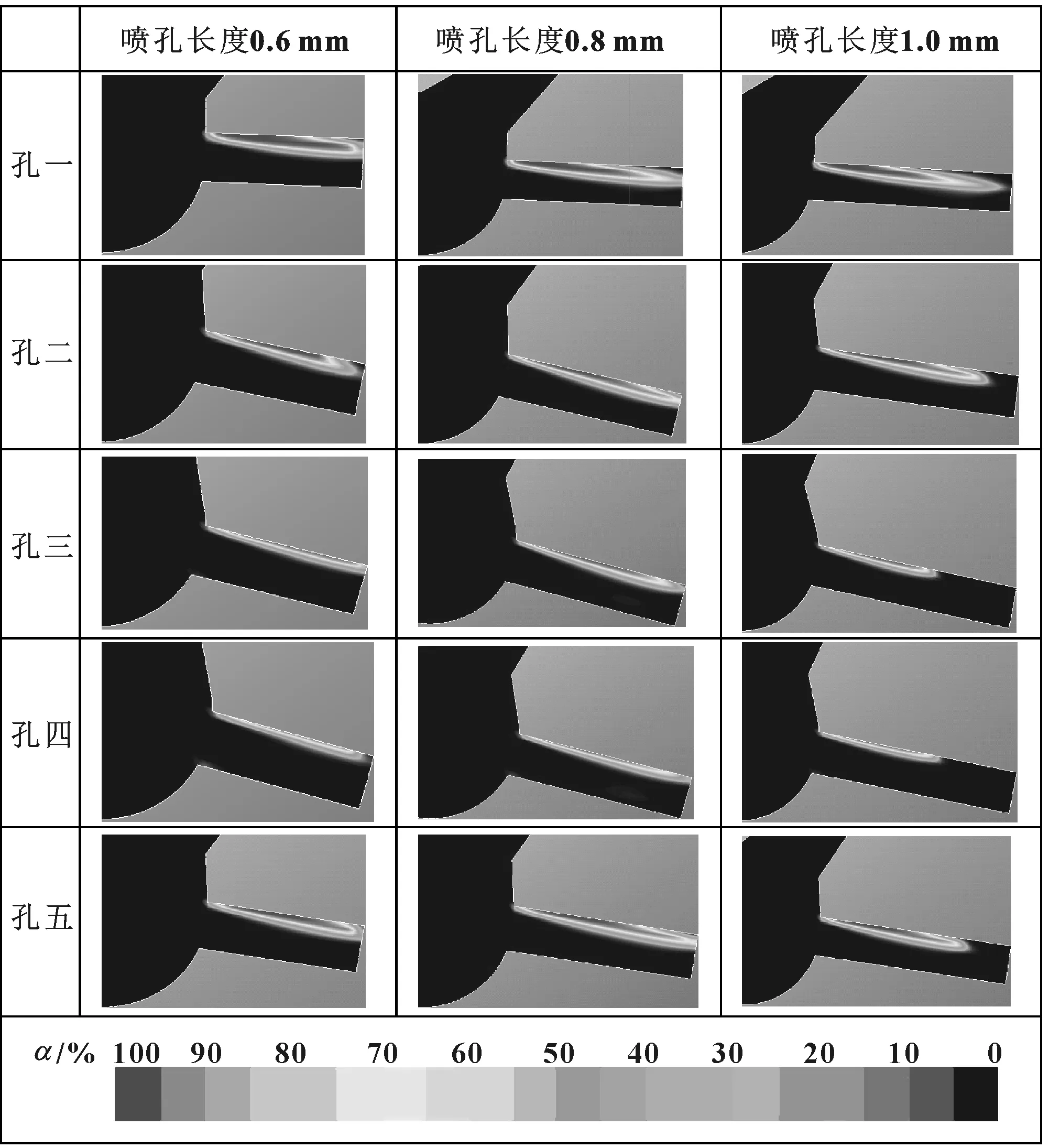

喷油压力60 MPa、喷油背压5 MPa、不同喷孔长度时各孔内的空穴分布如图7所示。对于图1和图2所示的喷嘴,对于任一喷孔,随着喷孔长度的增加,虽空穴发生的起始位置基本不变,距喷孔入口相同距离处空穴层的厚度变化也不是很明显,但较高气相体积分数的分布区域有逐渐减小的趋势,这可从较高气相体积分数层的厚度和形状较为明显地看出。这是因为:对于喷孔长度较短的喷嘴,其喷孔出口附近的背压约5 MPa;而和喷孔长度较短的喷嘴相比,较长喷孔下游压力是高于5 MPa背压的,而喷油背压的增加对喷孔内的空化效应具有抑制作用[6]。从图7还可看出:在任一喷孔长度下,随着喷孔倾角的增加,喷孔内的空化效应是逐渐增强的。同时,对于0.6 mm和0.8 mm的喷孔长度,有较多喷孔内的空穴层已延伸到喷孔出口处,即处于所谓的“超空化”状态;对于1.0 mm的喷孔长度,各孔内的空穴层均未达到喷孔出口处,即喷孔长度的增加可一定程度上抑制喷孔内的“超空化”现象。

图7 不同喷孔长度时各孔空穴分布

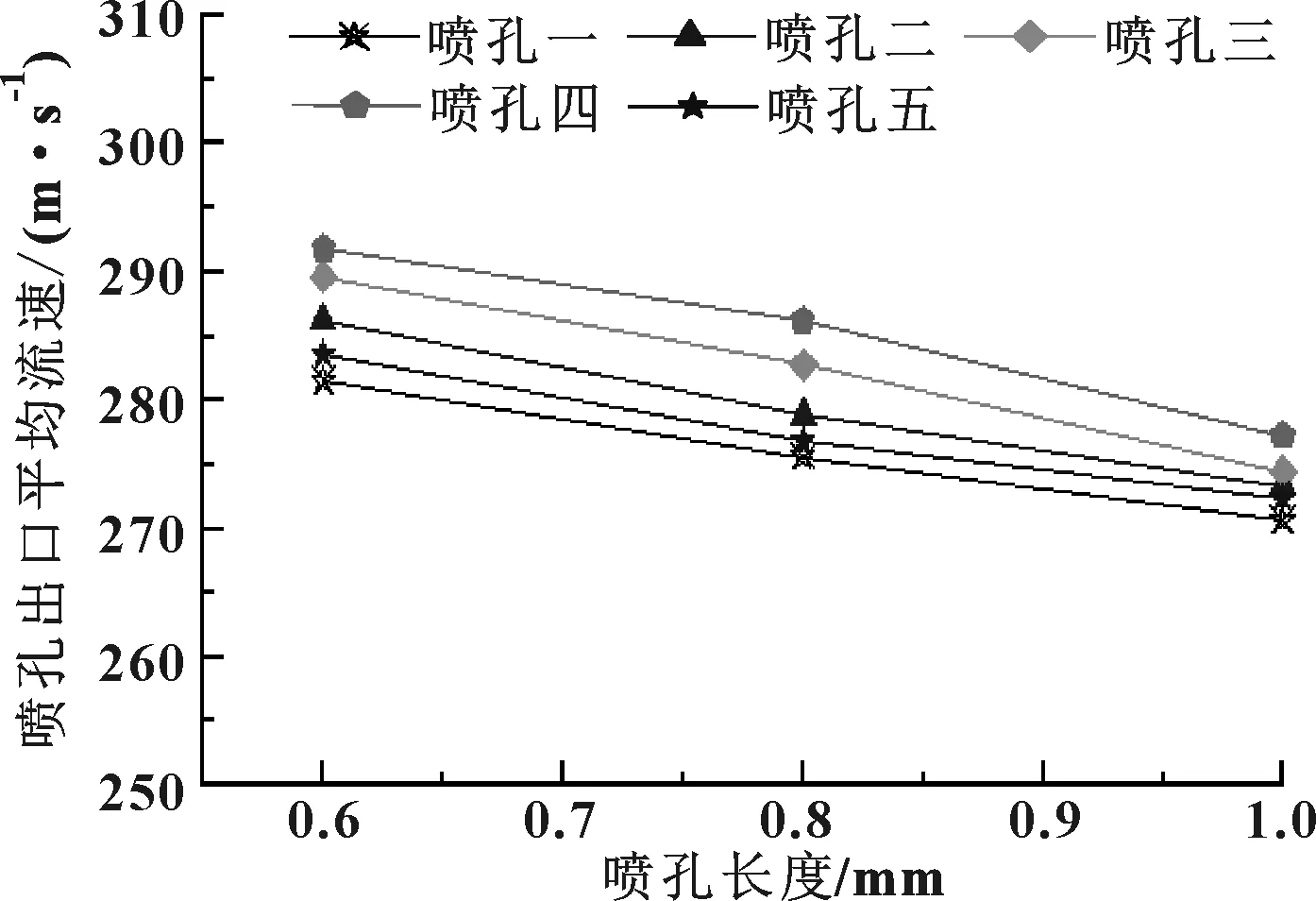

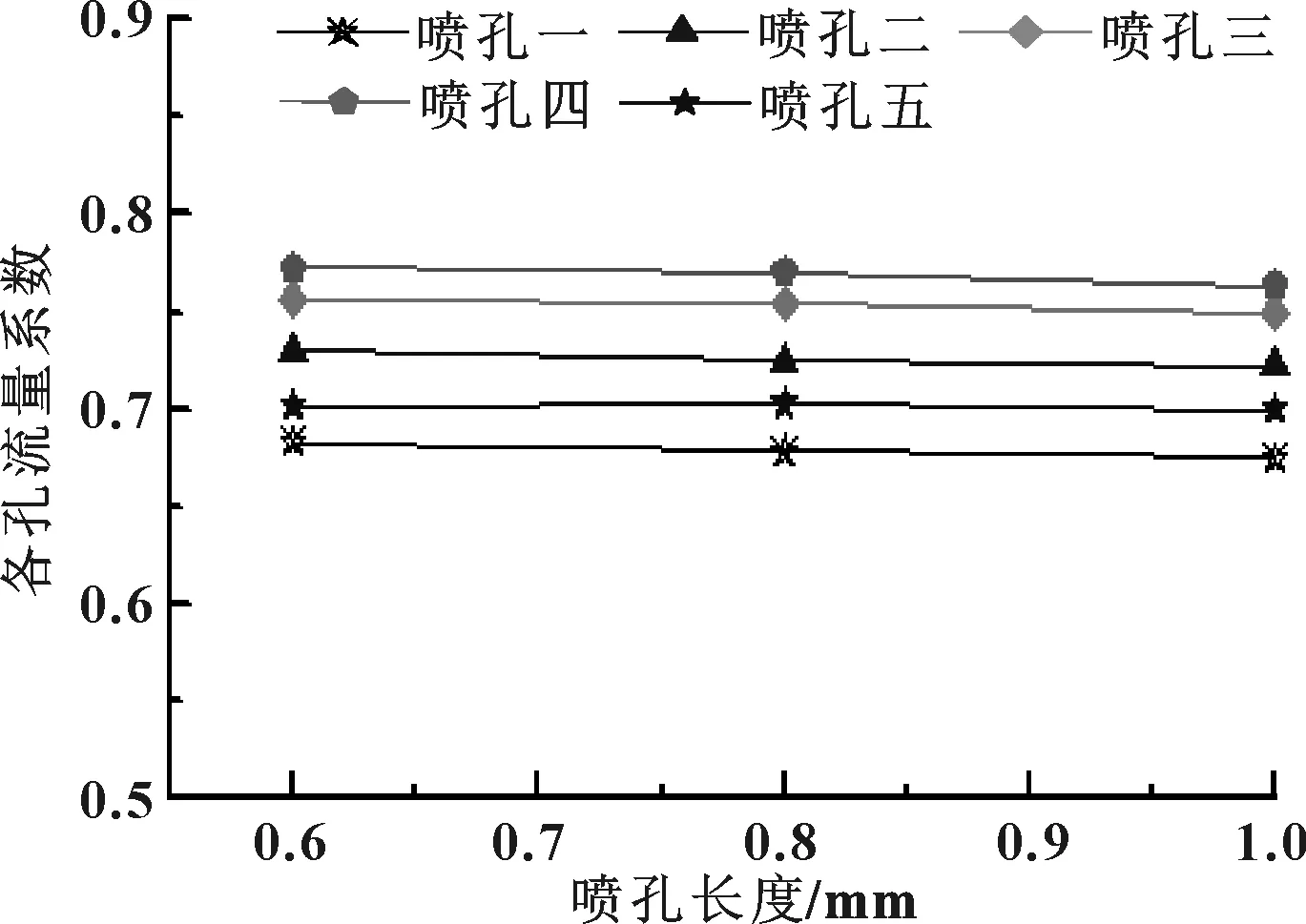

图8、图9、图10分别为喷油压力60 MPa、喷油背压5 MPa、不同喷孔长度时各孔出口平均流速、质量流量和流量系数的变化情况。和第2.1节的研究结果相一致,在任一喷孔长度下,随着喷孔倾角的增加,喷孔的出口平均流速、质量流量和流量系数均是逐渐降低的。同时,还可看出:对于任一喷孔,随着喷孔长度的增加,其出口平均流速、质量流量和流量系数也是逐渐降低的。这主要是因为:在喷孔直径、表面粗糙度及进出口边界等均不变的情况下,随着喷孔长度的增加,燃油流经喷孔时的沿程损失是逐渐增加的[12],使得喷孔出口的平均流速逐渐降低,进而使得喷孔的质量流量和流量系数也逐渐降低。

图8 不同喷孔长度时各孔出口平均流速

图9 不同喷孔长度时各孔质量流量

图10 不同喷孔长度时各孔流量系数

2.3 喷孔直径对各孔内部流动特性的影响

各孔长度0.8 mm、喷油压力和喷油背压分别为60 MPa及5 MPa时,各孔内空穴分布随喷孔直径的变化情况如图11所示。可以看出:随着喷孔直径的增加,各孔内的空化效应均逐渐增强,这可从空穴层的长度、厚度、最大气相体积分数及较高气相体积分数的存在区域等明显看出。当喷孔直径为0.15 mm时,各孔内的空话效应均比较弱,但当直径增大至0.2 mm及以上时,对于所研究的喷嘴,各孔内均处于“超空化”状态。同时,还可看出:当喷孔直径较小时,各孔内的空穴层基本是沿着喷孔壁面向喷孔下游逐渐发展的,但随着喷孔直径的增加,各孔内的空穴层还有向喷孔中心逐渐发展的趋势,该变化趋势,和图12所示的喷孔直径对各孔内高流速区域和低流速区域的分布位置及大小的影响和影响规律是基本一致的。

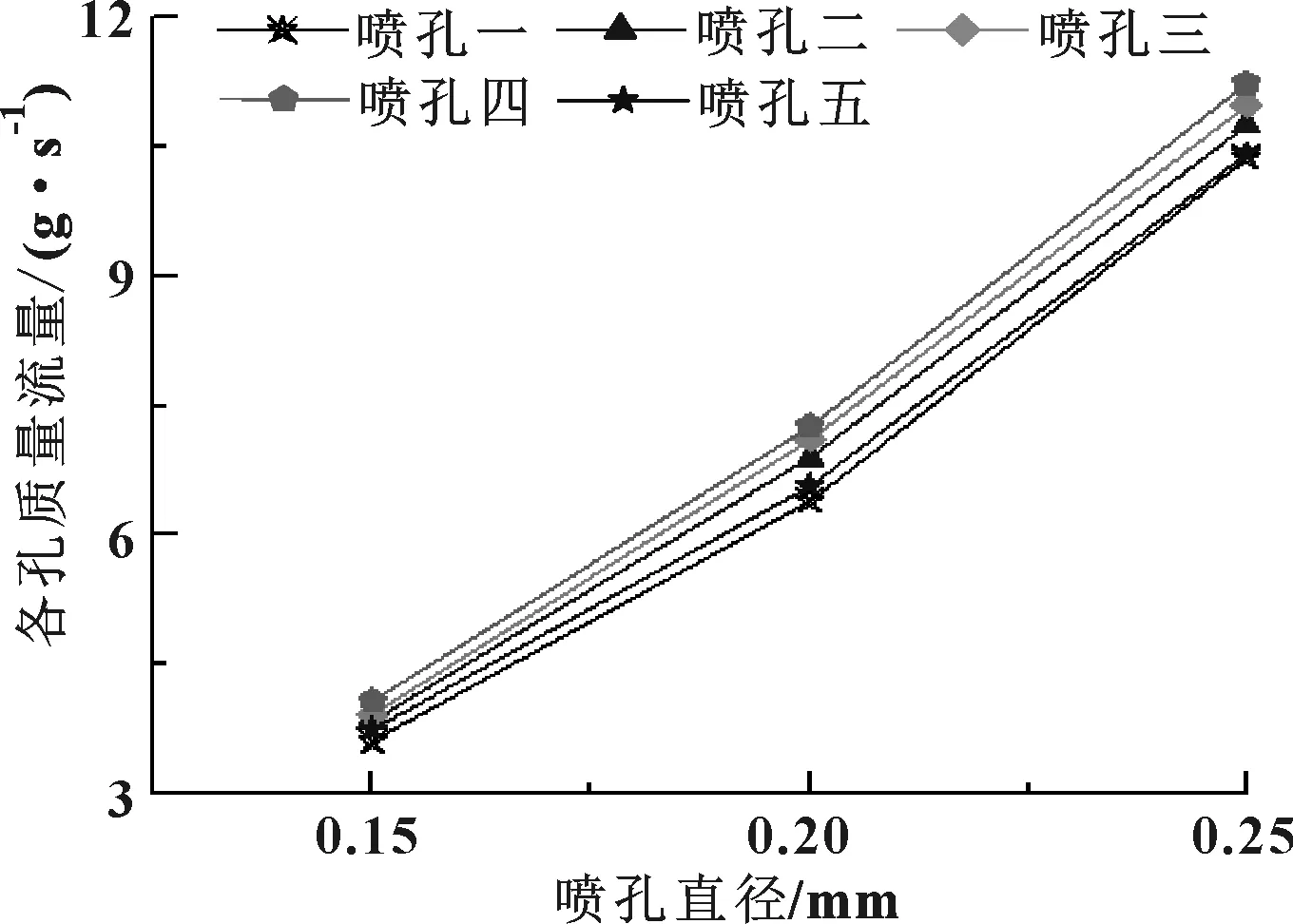

各孔质量流量和流量系数随喷孔直径的变化,分别如图13和14所示。明显看出:随着喷孔直径的增加,各孔的质量流量均逐渐提高,但各孔的流量系数变化并不大,且整体上还有略微降低的趋势。这主要是因为:在相同的边界条件下,喷孔的理论流量是随着喷孔直径的增加呈比例增加的;对于喷孔的实际流量,由于空化效应随喷孔直径增加而逐渐增强的影响,其随喷孔直径增加而提高的幅度是要小于理论流量的增加幅度的。这和已有的研究结果是基本一致的[11]。但上述研究结果和文献[8]所示结果略有差异,这主要是由喷嘴结构和类型的差异、空化效应的强弱及沿程损失的变化等差异造成的。

图11 不同喷孔直径时各孔空穴分布

图12 不同喷孔直径时各孔流速分布

图13 不同喷孔直径时各孔质量流量

图14 不同喷孔直径时各孔流量系数

3 结论

采用三维气液两相流空穴模型,以各孔非均布的多孔柴油机喷油器为依托,进行了喷孔结构参数对各孔内部流动特性的影响研究,主要结论如下:

(1)随着喷孔入口导圆半径的增加,各孔内的空化效应均逐渐减弱,但各孔出口平均流速、质量流量和流量系数均逐渐提高;

(2)喷孔长度的增加对各孔内的空化效应具有一定的抑制作用,同时,各孔出口的平均流速、质量流量和流量系数也逐渐降低;

(3)随着喷孔直径的增加,各孔内的空化效应逐渐增强,质量流量逐渐提高,但流量系数的变化并不是很明显。