多学科设计优化在汽车零件轻量化中的应用

赵炳婕,顾成波

(广西艾盛创制科技有限公司,广西柳州 545000)

0 引言

“安全、节能、环保”是目前汽车发展的三大主流方向,而要实现安全、节能和环保,汽车轻量化则是最佳的途径之一。由中国第一汽车集团、中国汽车工程协会、吉林大学、宝山钢铁股份有限公司等汽车企业及相关工业生产企业、大专院校、科研机构及社会团体发起组成的汽车轻量化技术创新战略联盟,近年来为突破制约我国汽车轻量化技术发展的关键共性技术作了大量的工作。为了实现汽车的轻量化,新材料、新工艺、新结构均是可行的手段。

与此同时,随着科技的不断进步、理论的不断完善,通过计算机及有限元分析模拟仿真及优化工具,通过对结构的优化设计,可以帮助汽车设计人员简捷、高效地设计出质量轻的零件,从结构方面实现轻量化。

汽车设计往往涉及多门学科。普通零件的设计也需要考虑许多学科的影响,包括安全性、结构强度、NVH性能等。单独考虑其中的一方面性能,一般只能获得性能设计局部的最优解,很有可能失去全局最优解。多学科优化设计有利于综合考虑零件的性能,短时间内帮助工程师完成零件结构的优化设计。

本文作者以ABS支架为例,以支架子系统的质量最小为目标,以支架子系统各方向振动最大应力、最小模态频率为约束条件,进行了多学科优化,从而使ABS子系统实现总质量最小的情况下,各项性能达到最优。

1 多学科设计概述

优化设计以数学中的最优化理论为基础[1],通过计算机的辅助,在给定的约束条件下,根据设计追求的目标,寻求最优的设计方案,是一种在多个方案中寻找最佳方案的一种手段。

优化设计的大致流程[2]是:建立数学模型→选择优化算法→进行程序设定→制定约束条件与目标要求→通过计算机筛选最优设计方案。

传统的优化设计方法往往只能考虑某一方面的性能,得出其设计方案,通常满足甲性能却满足不了乙性能。多学科优化设计则是考虑了多个性能对优化结果的影响,将根据n个目标建立目标函数,n+p个约束条件组成一个优化问题,多目标优化问题数学模型可以如下表述:

miny=f(x)={f1(x),f2(x), ……,fn(x)}

s.tx∈s={x|gj(x)≤0,j=1, 2, ……,p}

(1)

式中:x为决策向量;y为目标向量;n为优化目标总数;fn(x)为第n个目标函数;gj(x)为第j个约束;s为决策变量可行域。

2 有限元软件在汽车上的运用

有限元方法(Finite Element Method,FEM)是数学中一种为求解偏微分方程边值问题近似求解的数值技术。随着计算机技术的高速发展[3],有限元方法迅速发展,是一种先进的现代计算方法及模拟仿真手段。

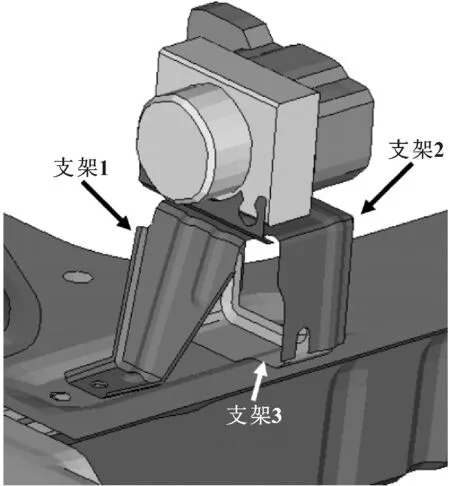

通过有限元软件的前处理、计算、后处理,设计人员能够及时、高效地仿真模拟出所关心的结构性能,由此有针对性的对设计的结构进行改进、优化。文中以某车型ABS及其支架为例,建立分析模型,进行仿真模拟。该车型的ABS支架的结构形状与厚度参考了国外类似的产品。图1所示为某车型ABS支架结构示意图。

图1 某车型ABS支架结构示意图

由图1可见,ABS通过3个支架与汽车的车架纵梁相连接。其中,ABS与支架2直接通过螺栓相连,支架2与支架1、支架3通过螺栓连接,支架1与车架纵梁螺栓相连,支架3与车架纵梁通过点焊相连。

支架1、2、3的厚度见表1,3个支架的总质量为0.464 kg,ABS模块的质量为1.25 kg。

选取某车型的ABS及其支架、截取部分车架,共同形成一个分析对象。利用有限元前处理软件,进行网格划分,建立分析模型,如图2所示。

表1 零件的材料与厚度 mm

图2 某车型ABS支架有限元分析模型

上述有限元模型总计9 098个网格,8 519个节点。将材料、厚度等属性附入网格内,约束相关截取部分的断面自由度。考虑强度、刚度性能,添加模拟工况,如表2所示。

表2 仿真工况表

考虑振动性能,添加工况4,计算其前2阶有效模态。将其提交专业的有限元分析软件进行运算,经后处理软件,读取相关结果,如图3—图6所示。

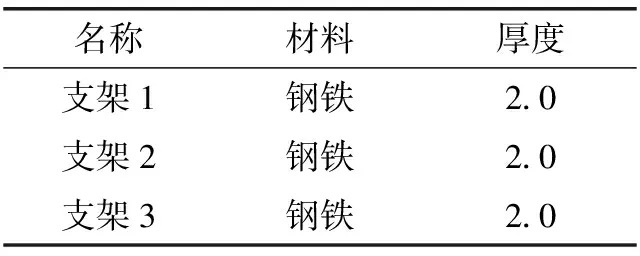

图3 分析工况一(最大位移0.114 mm,最大应力23.4 MPa)

图4 分析工况二(最大位移0.426 mm,最大应力47.9 MPa)

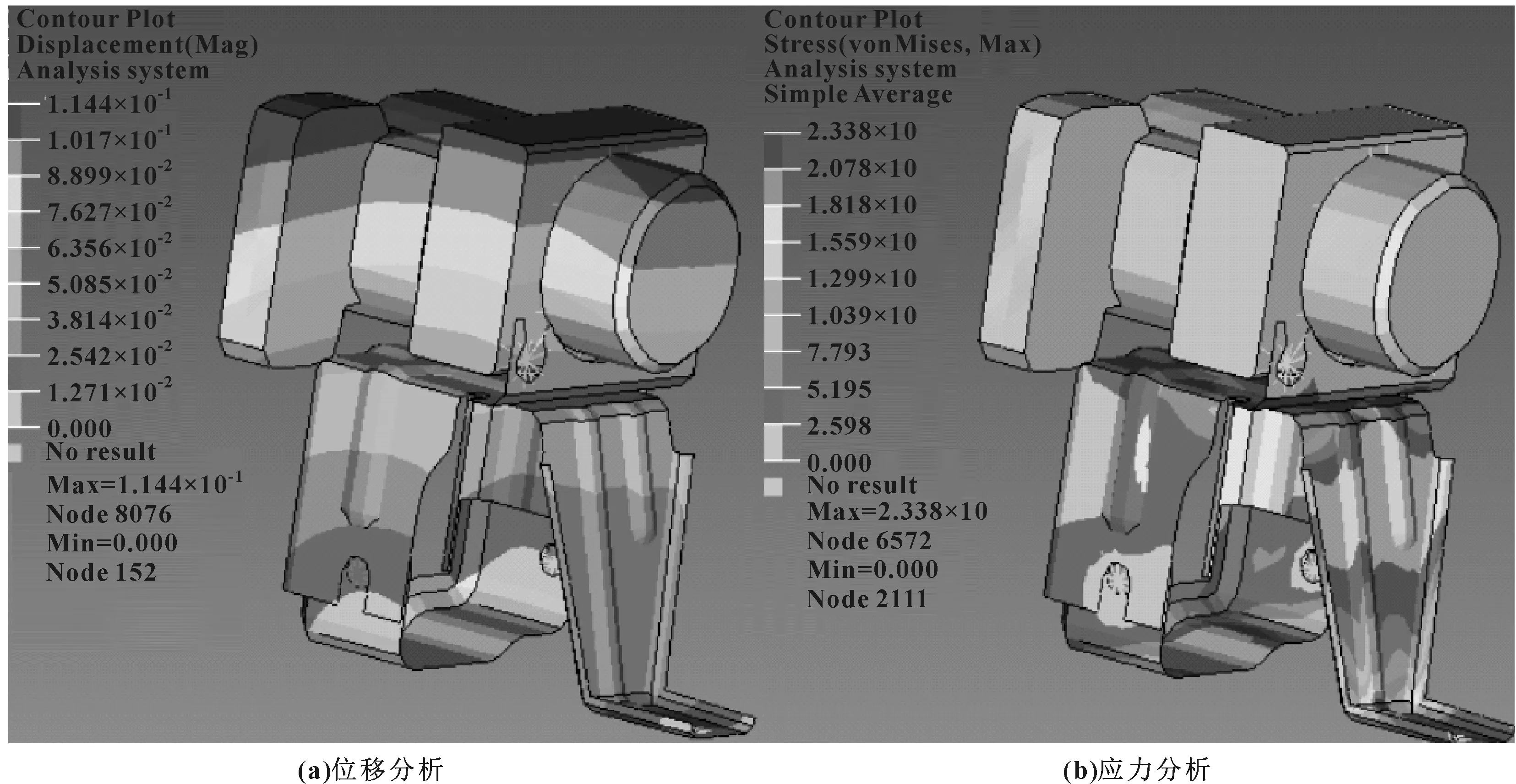

图5 分析工况三(最大位移0.190 mm,最大应力27.1 MPa)

图6 分析工况四(一阶有效固有频率73.88 Hz)

根据位移不超过1.5 mm、应力不超过160 MPa、一阶固有频率不低于35 Hz的要求,目前的结构能够满足性能要求,且存在较大的设计富余,有较大的轻量化空间。

3 多学科优化设计

同时考虑强度、刚度、模态等性能,对结构进行减重设计。

3.1 多学科优化的数学模型建立

在上一步的基础上,确立支架1、2、3的厚度为可变的变量,确定目标为3个支架的总质量最小,约束条件为位移不超过1.5 mm、应力不超过160 MPa、一阶固有频率不低于35 Hz。

3.2 多学科优化过程与结果

初始各响应的值和标准见表3。由表中可以看出各响应的初始值都满足标准,可以减重以降低成本。至于轻量化的程度,则综合考虑各项性能。

表3 响应的初始值和目标

目前,汽车上常用钣金件的厚度一般为0.8~2.5 mm。选定支架厚度的优化区间,如表4所示。

表4 支架厚度初始值、取值范围 mm

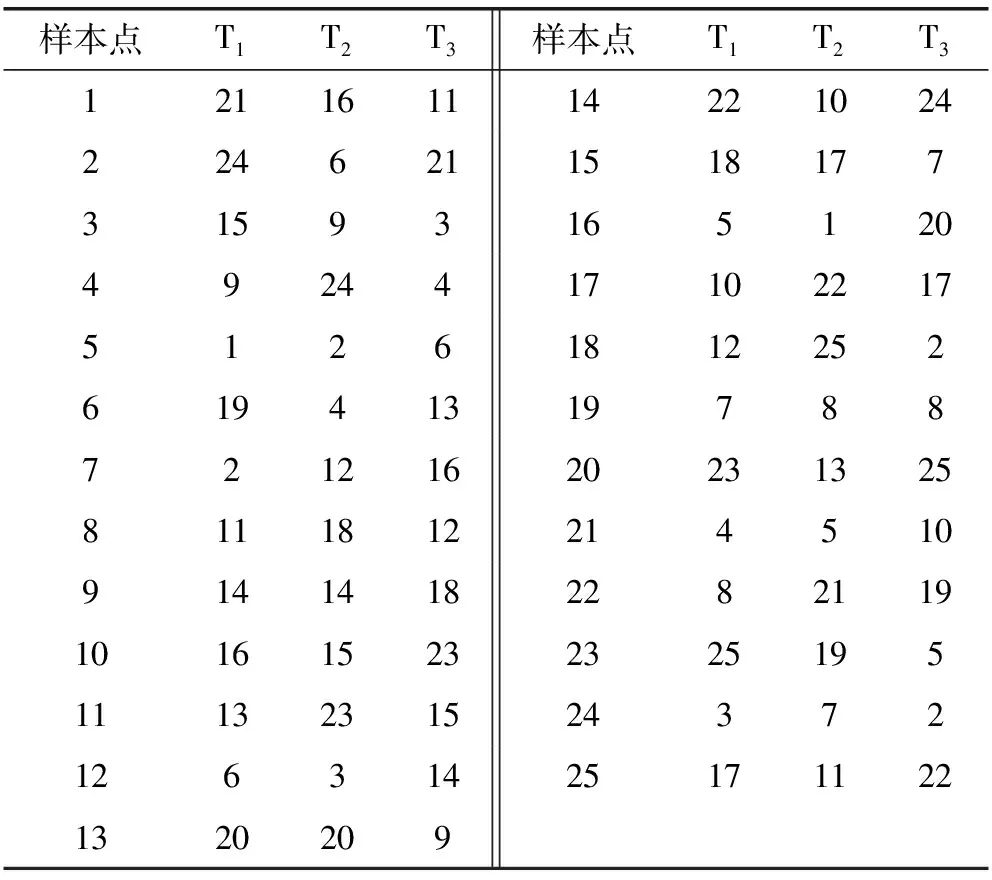

根据均匀拉丁方实验设计[4],在设计空间生成25个样本点,得到实验设计的分析因素和水平关系见表5。

表5 实验设计的分析因素和水平关系表

根据这25个设计点构造了二次响应面模型,利用连续二次规划优化方法经过7次迭代,最终得到各变量的值和响应的值,如表6所示。

优化后的支架厚度如表7所示。

表7 优化后的支架厚度 mm

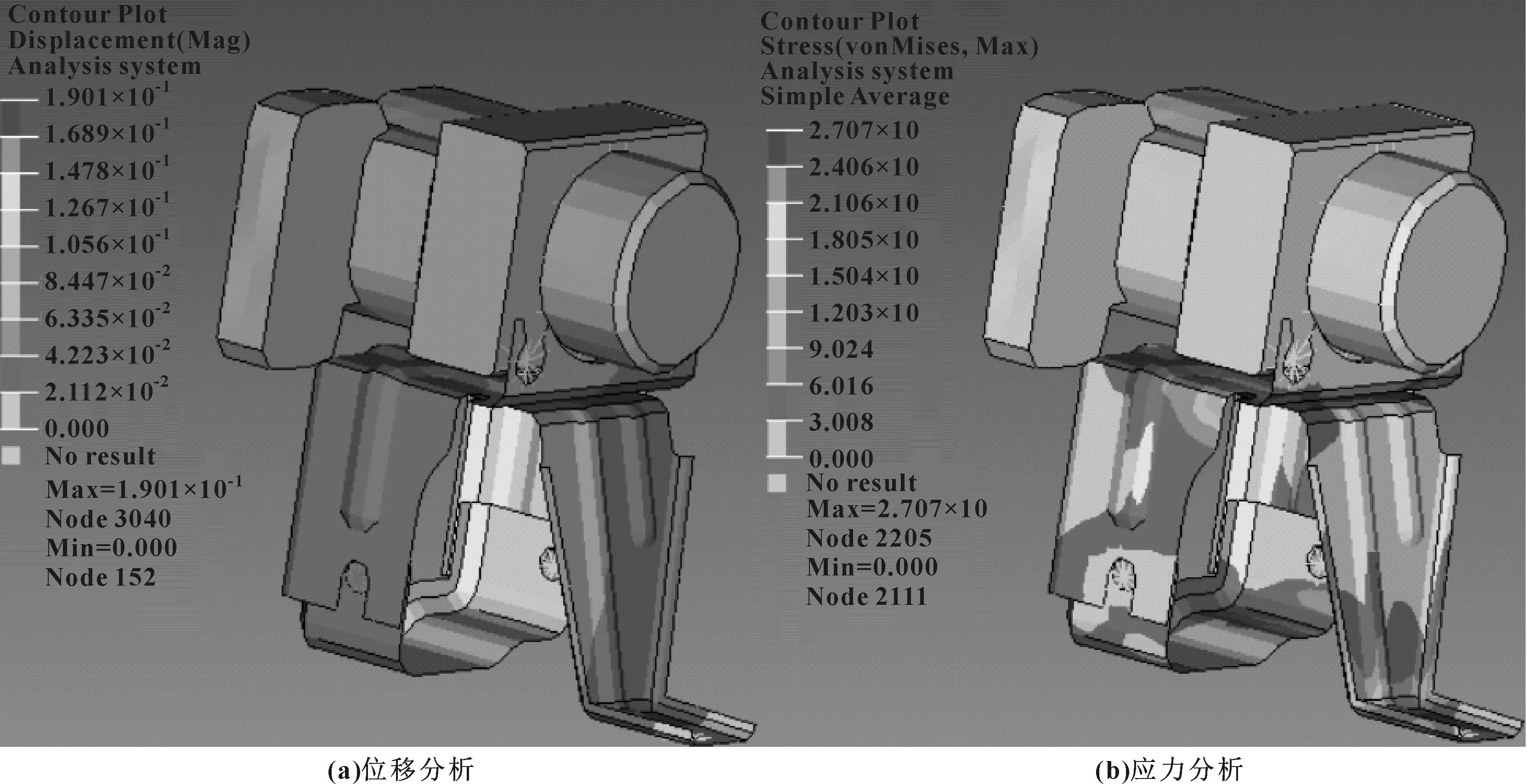

根据表6得出的仿真结论,综合考虑各项性能,3个支架最多可降低52.8%的质量。相关优化后的结果如图7、图8所示。

图7 优化后分析工况(最大位移1.275 mm,

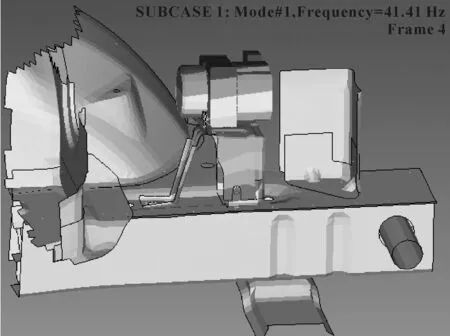

图8 优化后一阶有效固有频率(41.41 Hz)

4 结论

对于一个系统,一般都涉及到多个学科的设计优化问题[5]。文中以汽车ABS支架为例,利用有限元方法,分析子系统的刚度、强度、NVH多学科性能。综合考虑这几个性能,建立数学模型进行结构厚度优化。在满足各项性能的前提下,子系统最多可降低一半的质量,有效地进行了减重的轻量化工作。实际证明了有限元方法及多学科优化在工程实践中的可行性。