基于客户数据的混动车散热器热疲劳性能优化与认证

邱宇,王磊,张皓清

(上海汽车集团股份有限公司技术中心,上海 201804)

0 引言

新能源汽车由于在动力能量来源方面比传统内燃机车更清洁,最近几年得到了大力的发展。目前主要的量产新能源汽车包括纯电动车、燃料电池车和混合动力汽车。纯电动车和燃料电池车目前受制于成本、安全及公共基础设施建设等,没有办法在全国范围内广泛地推广。而混合动力作为介于纯电动车和传统内燃机车之间的一种动力行驶,兼具了实用和环保的优点,是目前国内市场上主要的新能源车型。

目前国内主流的混合动力车型是插电式油电强混,内燃机和动力电池作为两种动力源同时存在。在城市道路等低负荷工况中,主要以动力电池作为动力源,而当遇到爬坡、高速等大负荷工况,则内燃机介入动力输出。这种动力分配方式称为并联混合动力,是目前国内主机厂普遍选用的混动方式。

在并联混动模式下,内燃机的工作状态与传动内燃机车有很大的不同。首先,由于内燃机工作时需要给动力电池充电,因此怠速转速比较高,而且在混动状态下,内燃机转速并不与油门开度呈线性关系。其次,混动车上内燃机会因为车辆工况的变化而频繁启停。频繁启停会对内燃机各个系统产生比较大的影响,比如冷却系统。散热器是冷却系统的重要组成部分,在内燃机频繁启停的状态下,散热器的性能表现和传统内燃机车有很大的差异。而当前国内混合动力车开发经验相对欠缺,并没有针对混动车的特点来设计相应的零件。因此一些在传统内燃机车上完全满足使用要求的零件,在混动车上往往会出现一些问题。某主机厂已经上市的混合动力车型就出现了多例发动机散热器冷却液泄漏的问题,而同款散热器在传统内燃机车上就没有类似问题出现。

作者利用试验的方法,对发动机散热器在混合动力状态下的性能进行研究,明确造成散热器在客户实际使用过程中产生失效的原因,并针对该失效模式,制定台架试验规范,以在产品开发过程中对该问题进行考核,防止类似的问题继续流入市场。

1 混合动力车散热器运行工况特点

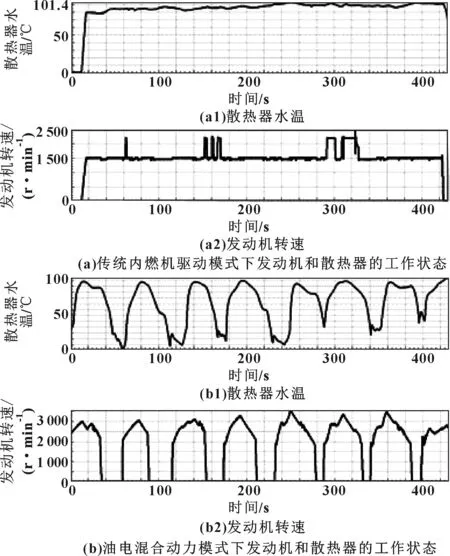

如前文所述,发动机在混动车上的工作模式与传动内燃机车有很大差别,最主要的差别之一就是发动机在混动车上会频繁地启停。这种差异对散热器的影响是很大的,如图1所示。传统的内燃机车在正常行驶时,发动机持续工作,待水温稳定之后冷却系统大循环开启,散热器的温度分布也趋于稳定。而混合动力车在行驶时,会由于负荷的变化,使得发动机时而工作时而停机。当发动机停机时,由于冷却系统循环停止,散热器处的水温就会因为风扇和迎面风的作用而下降,等下次发动机启动时,发动机内部的高温冷却液会立刻冲入散热器,从而使得散热器水温立刻升高。长此以往,随着发动机频繁的启停,混动车散热器就会承受反复的冷热冲击。

图1 混动车与传统内燃机车散热器工作状态的差异

在我国某些特定的地区,混合动力车由于享有国家政策上的补贴,以及本身能源消耗成本方面的优势,往往会有一些特殊的用途。对市场上发生散热器冷却液泄漏的客户进行走访,发现他们有一些共性的特点:首先,所有的问题车辆都集中在一个城市里;其次,这些问题车辆都具有“车龄短而里程长”的特点,即车辆使用时间都比较短,从购买到进站维修的时间多为3~6个月,但里程却达到了(2~4)×104km。进一步调查可以发现,这些问题车辆主要从事运营行业,也就是我们俗称的“专车”。对专车用户和普通用户的行驶数据进行统计学分析,如表1所示,专车用户的日均行驶时间和里程都远大于普通用户,发动机启停次数更是远多于普通客户。

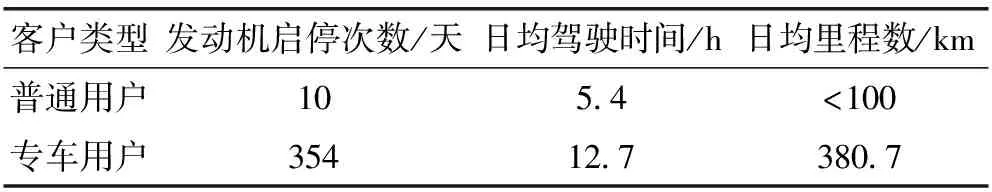

表1 普通用户与专车用户的行驶特点对比

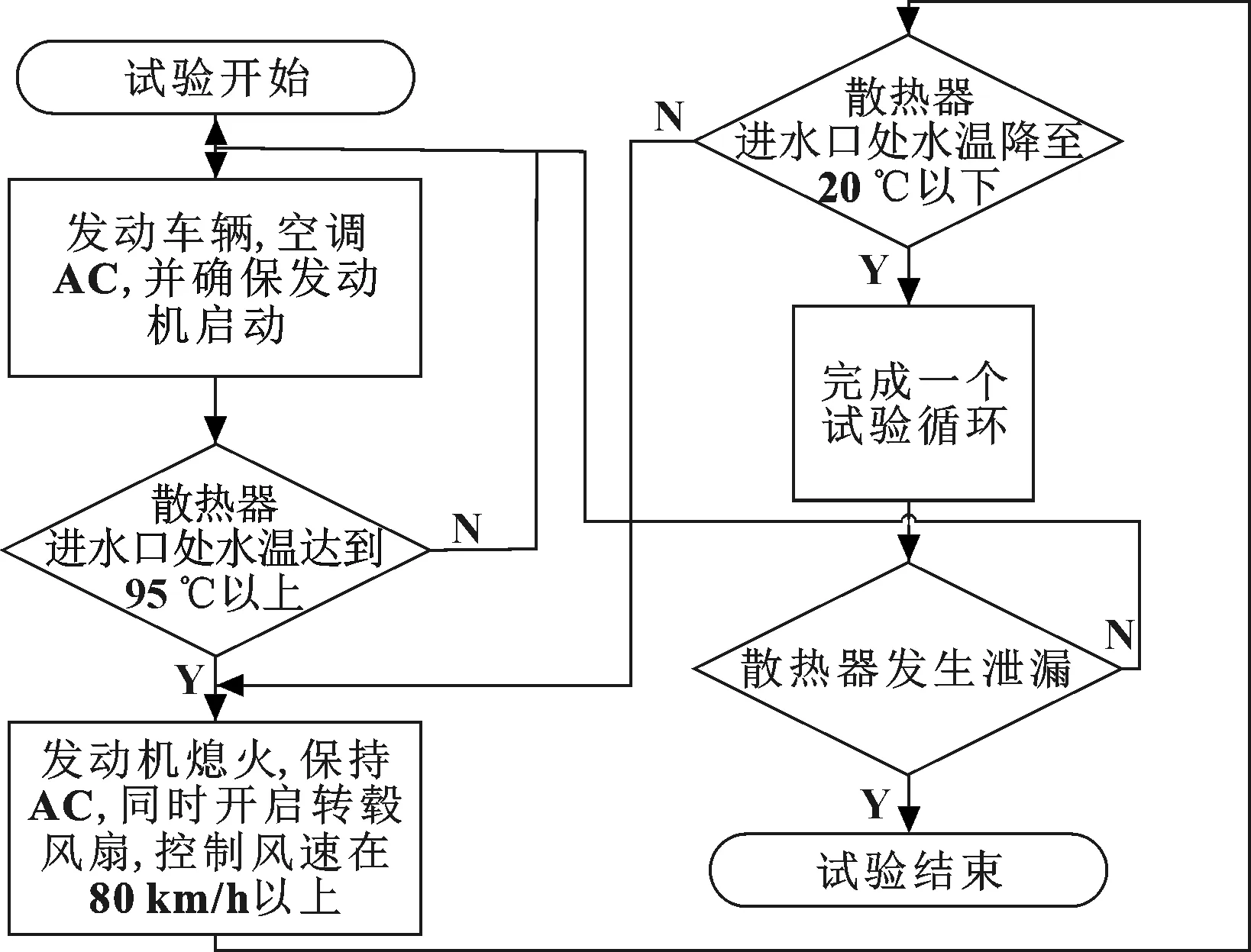

因此作者推断导致市场上出现该问题的根本原因为温度冲击。为了验证这一推论,利用整车转鼓试验台专门模拟整车环境下散热器温度频繁冲击的工况。将试验车置于转毂试验台上,对散热器水温进行监控。试验开始时,启动发动机并让车辆在转毂上开始行驶,使冷却水温度升高,在散热器水温达到95 ℃以上时,发动机停机,同时启动转毂的迎面风对散热器进行冷却,当散热器温度降至20 ℃以下时,迎面风停止,发动机再次启动升温。转毂试验流程如图2所示。在转毂上“行驶”了20 000多公里,散热器承受了10 000次左右的20~95 ℃的温度冲击之后,散热器也出现了与客户失效模式一样的泄漏问题。所以频繁且剧烈的温度冲击是导致混动车散热器在市场上出现泄漏失效的根本原因。

图2 整车耐久转毂试验流程图

2 整车路谱采集试验方案制定与实施

客户数据虽然样本数多,但仅能反映出车辆的行驶状况,而能够表征散热器性能的数据几乎没有。因此,为了深入研究发动机散热器在混合动力车日常行驶时的性能,需要在散热器上布置足够多的传感器,并且进行整车路谱采集试验。

选择某主机厂新款混合动力车作为试验平台,该车搭载1.5 T汽油机。该车的发动机散热器扁管有49根,在散热器底部、中部、上部等不同区域共选择8根扁管,在所选扁管的进水侧、出水侧的迎风面和背风面各分别布置应变片和热电偶,即总共布置32处应变测点和32处温度测点。

图3 散热器扁管上的温度和应变测点

除了散热器各扁管上的温度和应变数据,和整车行驶过程相关的数据包括车速、发动机转速等也需要记录下来。除此之外,还要记录经纬度、环境温度等数据。

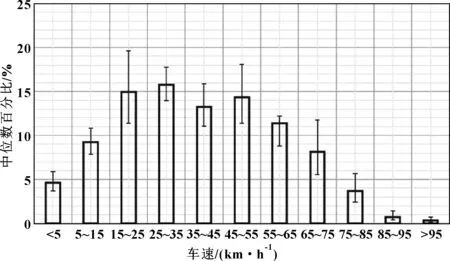

客户行驶车速分布图如图4所示。

图4 客户行驶车速分布图

由于散热器失效问题是发生在一些特定的客户身上,因此路谱采集试验方案就要针对这些特定客户进行制定。问题车辆的客户行驶轨迹主要集中在城区及周边,路面状况比较良好,因此无需考虑路面激励对散热器损伤的贡献。散热器的运行状态与发动机负荷密切相关,而在城市工况下,能够表征负荷的主要是车速。从出现散热器失效的客户中随机选取了多位客户的数据进行分析,将客户车速分成11个区段(5 km/h以内,5~15 km/h,......,85~95 km/h,95 km/h以上)进行统计,以中位数作为客户行驶车速的参考指标,同时以90%置信区间确定估计误差的上下限,由此作为公共道路试验的车速分布目标,如图4所示。

公共道路数据采集试验将以此为目标开展,选择不同时间段、不同的司机、行驶不同的路面进行试验,以达到充分随机的试验原则。最终试验里程达到了1 100 km。

3 试验数据分析

3.1 路谱数据里程系数优化

由于公共道路数据采集试验的进行是充分随机的,车速分布必定与客户的目标车速有所差别,但一定要使试验车速分布与目标一致才能达到模拟客户使用情况的目的。为了符合客户的车速分布目标,必须对各组试验数据的权重进行调整。

首先将1 100 km数据按10 km每段进行等里程划分,得到110个数据组。然后和第2节的描述一样,将车速分成11个区段进行分析。各区段车速百分比记为ai,j,其中i表示第i组数据(i=1, 2,......,n),j表示第j个车速区段(j=1, 2, ......,m),如表2所示。

表2 路谱数据各速度区段百分比

各组数据的各区段车速百分比可记录在矩阵A中,称之为车速百分比矩阵:

(1)

图4中目标车速的上限和下限分别记为BU和BL:

(2)

(3)

各组试验的权重可称之为里程系数,记为xi:

(4)

这样,里程系数的优化可描述成一个线性规划问题:

(5)

Const:

A·X≤BU

A·X≥BL

xi≥0

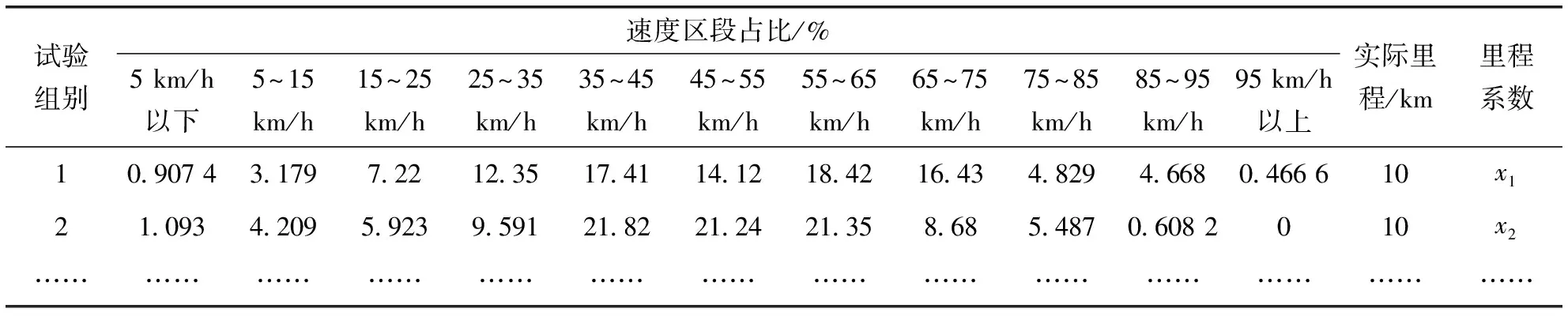

其中:qi>0为随机数。文中n=110,m=11,经过优化,试验数据的车速分布如图5所示。

图5 优化后的路谱与客户车速分布对比

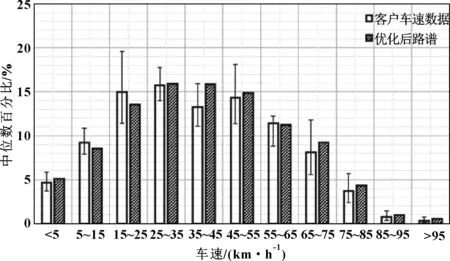

3.2 温度冲击次数统计

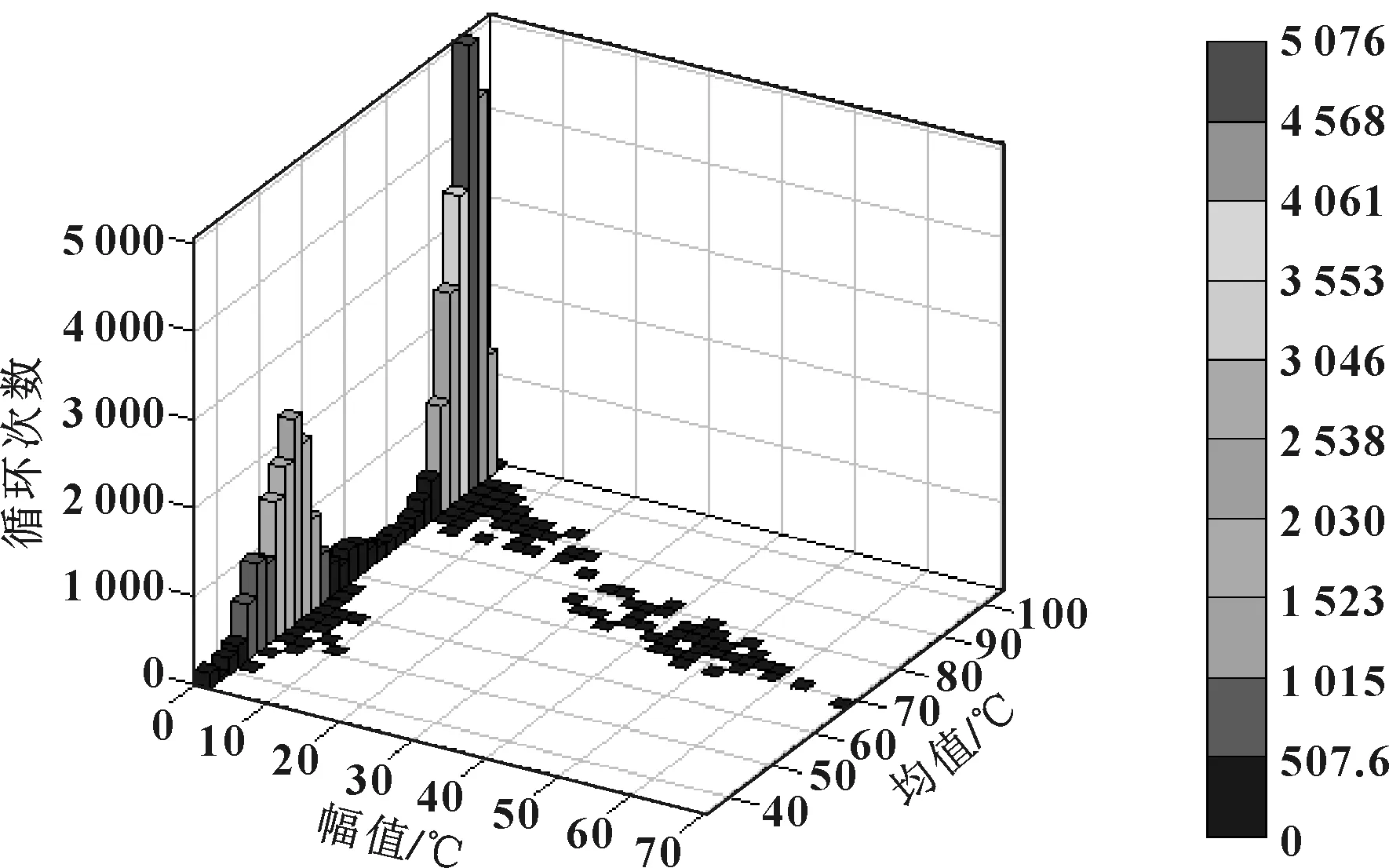

里程系数优化后的路谱数据可以代表用户的实际使用情况。对散热器各扁管的温度变化时间历程进行分析,如图6所示,用雨流计数法统计散热器各个扁管承受的不同范围的温度冲击次数,可获得各个扁管温度冲击次数的雨流矩阵,如图7所示。

图6 不同散热器扁管的温度时间历程

图7 散热器扁管温度冲击次数雨流矩阵

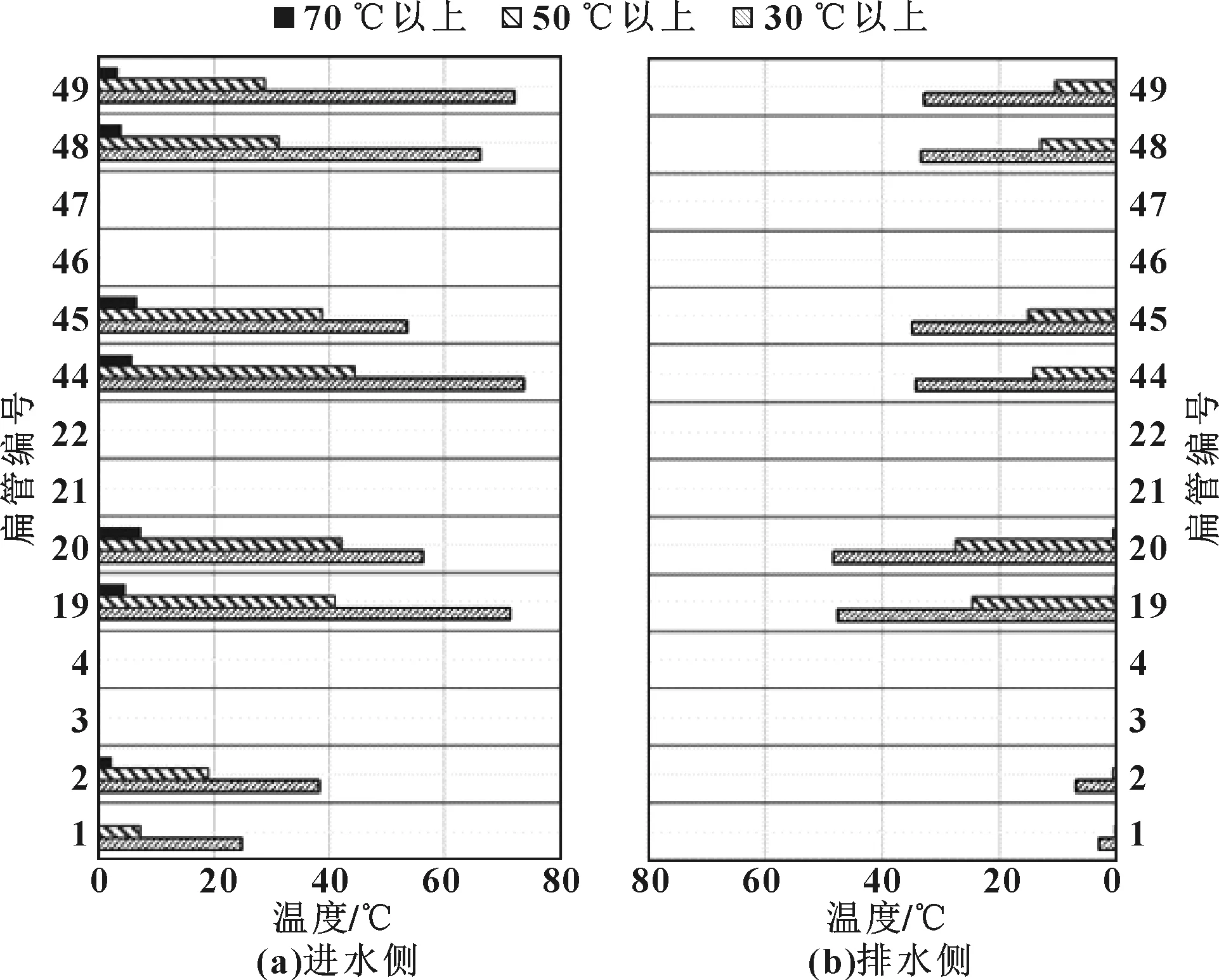

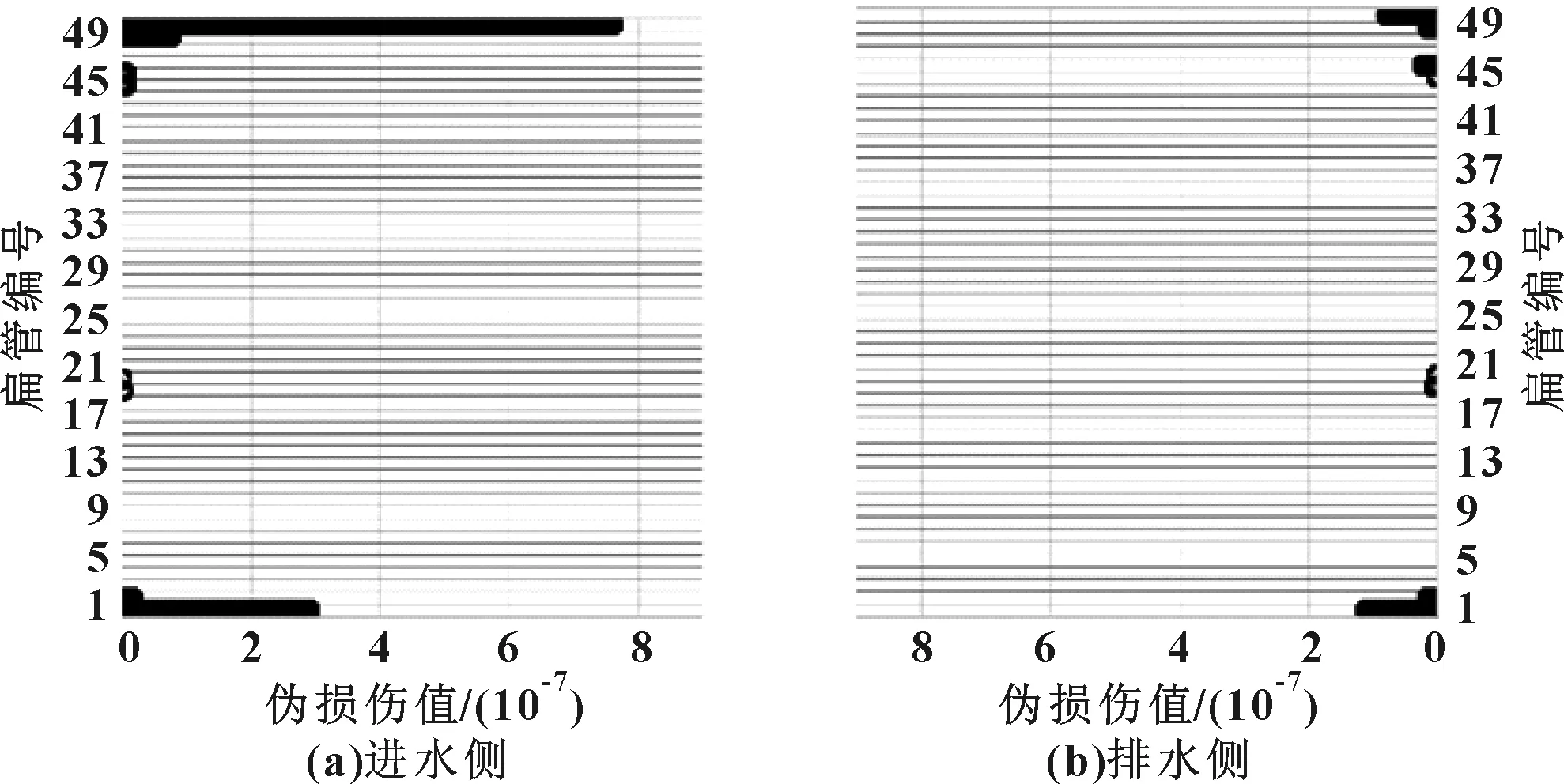

整理所有扁管的温度冲击次数,可以发现进水侧的温度冲击次数明显多于排水侧。而且进水侧上部扁管所承受的温度冲击也要高于进水侧下部扁管,如图8所示。而客户车辆散热器失效的位置也多集中在进水侧上部扁管,而且是进水侧最上面一个扁管发生失效的频率最高。温度冲击次数的统计证明了温度冲击即是客户车辆散热器失效的主要原因。

图8 散热器各扁管温度冲击次数

3.3 应变热输出修正

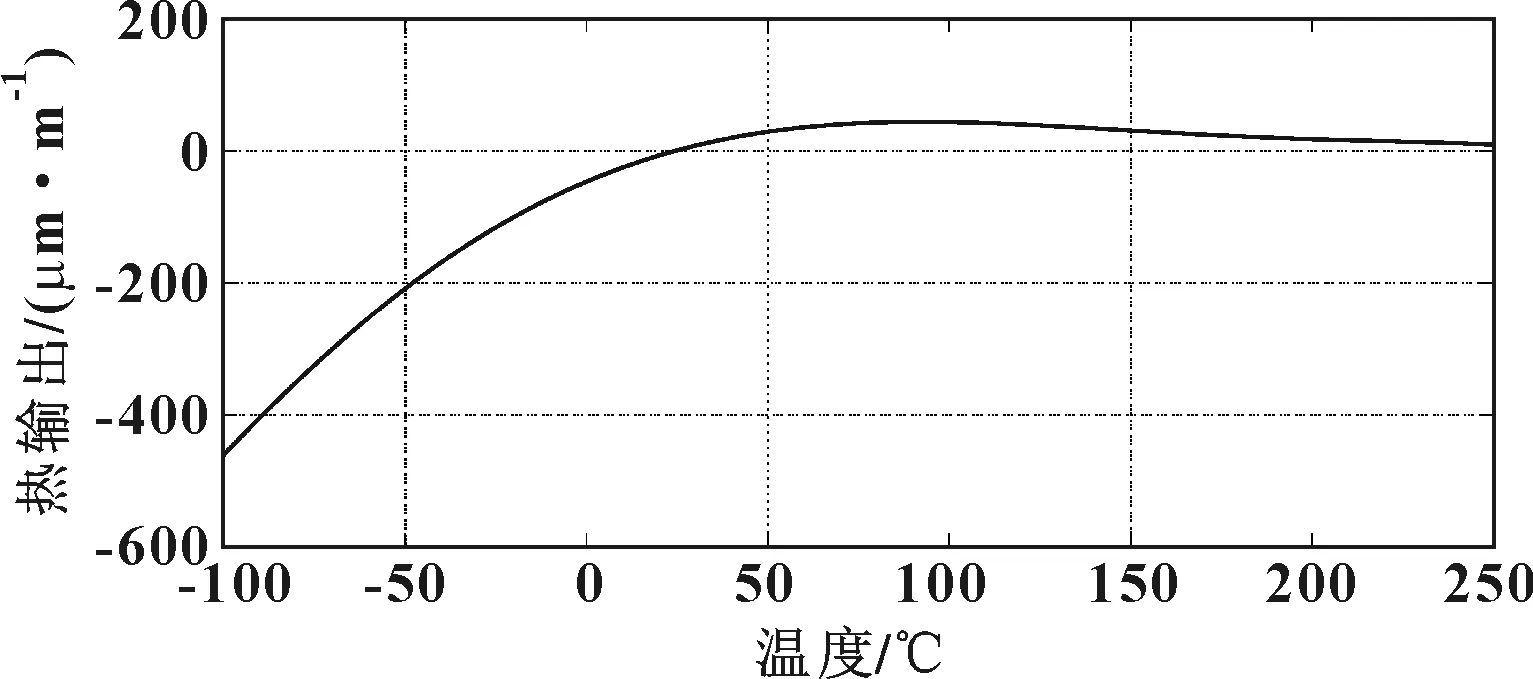

温度冲击是导致散热器失效的原因,但表征疲劳损伤程度的直接指标还是要依据应变来计算。文中所采集的散热器扁管应变主要是由于温度变化所导致的,即热应变。被测零件处于温度变化的环境中时,零件也会产生变形,这种变形如果受到约束,就会在零件内部产生内力抵抗这种变形,这种内力称之为热应力,导致这种内力的变形称之为热应变。

但应变片本身的属性,比如电阻和应变系数等关键参数,也会受到温度变化的影响。在没有外部激励的情况下,由于温度变化导致应变片产生了应变输出信号,这种输出信号称之为应变片的“热输出”。热输出不等于热应变。εI为应变片的实际读数,εT/O为应变片的热输出,实际热应变εT应该由下式计算:

εT=εI-εT/O

(6)

为了获得真正的热应变εT,在进行分析之前,需要把应变片热输出剔除,即对应变片的热输出进行修正。

图9 应变片热输出特性

每个应变片都会有对应的热输出曲线,如图9所示,一般热输出应变会被拟合成一个5阶多项式:

εT/O=a0+a1·T+a2·T2+a3·T3+a4·T4+a5·T5

(7)

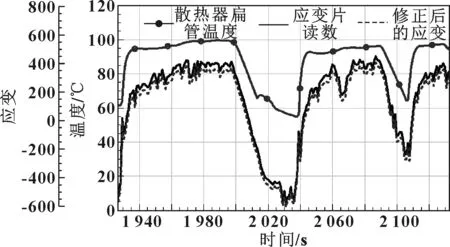

其中:ai(i=0,1,......,5)为常数。对所采集的应变进行热输出修正,如图10所示。按修正后的应变数据所计算的损伤相比修正前的数据会发生变化,以进水侧第49根扁管为例,经过修正后,伪损伤减小了3.2%。后续的分析应以消除热输出影响的应变值来进行计算。

图10 应变片的热输出修正

3.4 散热器伪损伤统计

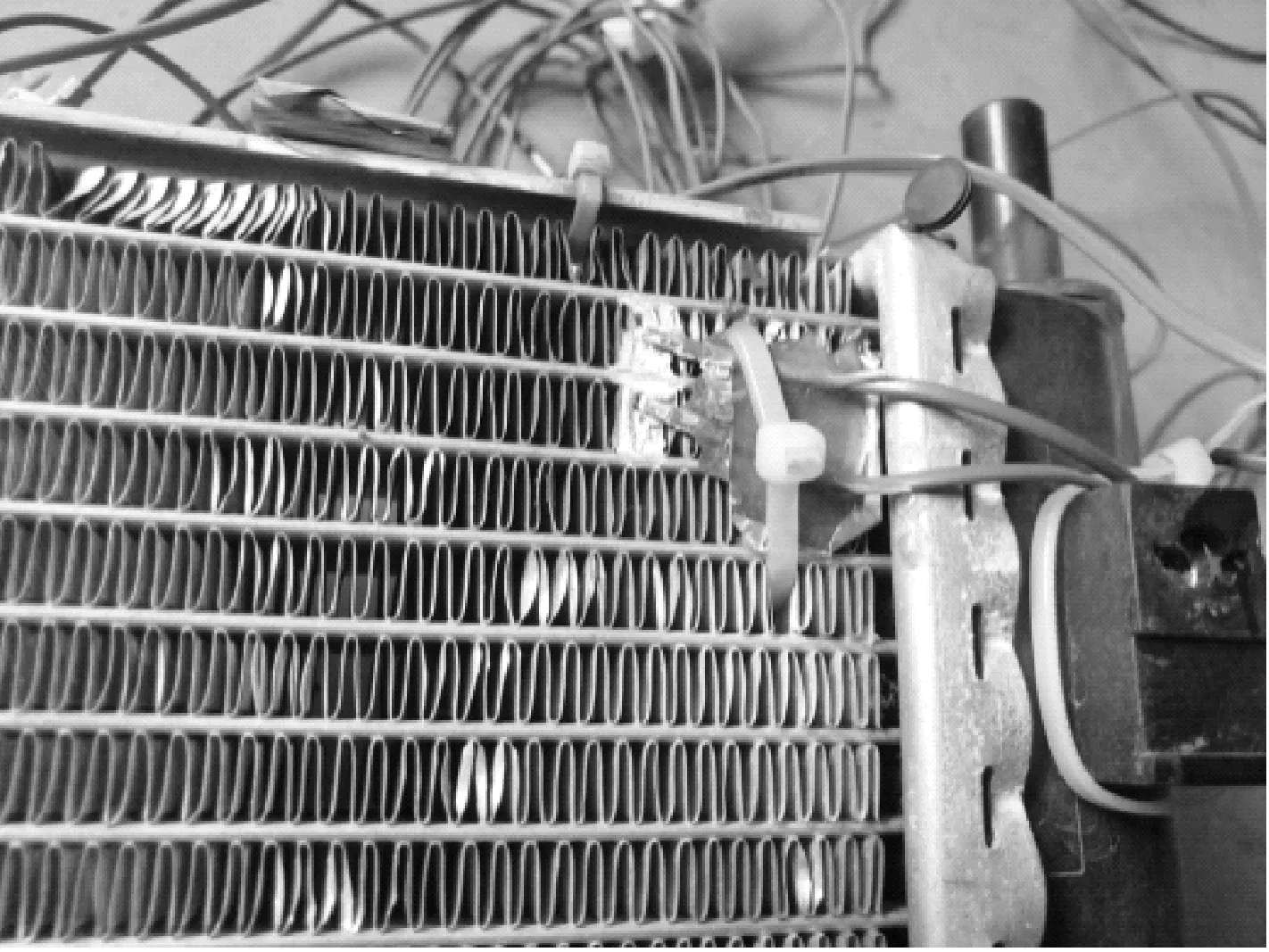

对各扁管进行伪损伤分析,选择斜率k=3.5的SN曲线,再进行对比。如图11所示:进水侧最上面一根扁管,即第49根扁管的损伤最大,这和客户车辆的失效位置一致。

图11 散热器各扁管伪损伤对比

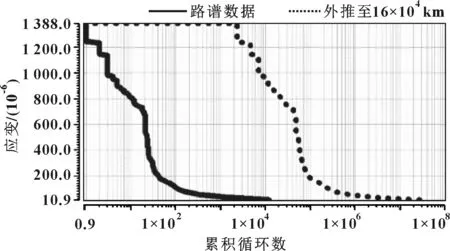

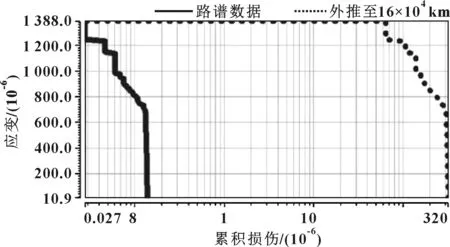

整个散热器最薄弱的位置就是第49根扁管,将所采集的1 100 km路谱数据按照第3.1节优化的里程系数重新整合,然后再外推至16×104km,如图12和图13所示,形成散热器在客户使用条件下的温度冲击寿命目标。

图12 累积循环数外推结果

图13 伪损伤外推结果

4 散热器冷热冲击台架试验方案的制定

经文中的研究,已经可以确定剧烈且频繁的温度冲击是导致混动车发动机散热器出现泄漏失效的主要原因。为了杜绝该问题在后续产品上继续出现,需要在产品开发早期就对该问题进行验证。从成本的角度考虑,台架试验相对于整车试验的优势是很明显的,因此制定一个合理的台架试验规范十分有必要。

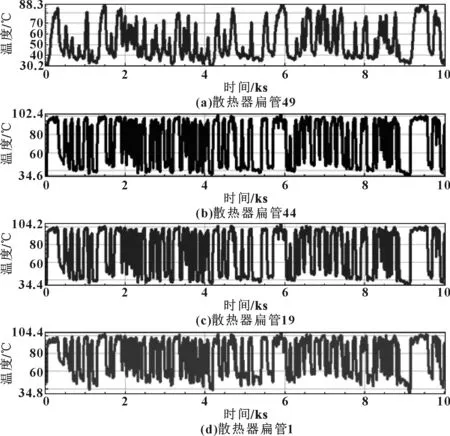

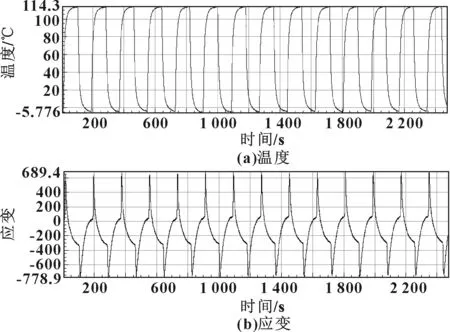

台架试验应能够模拟散热器在整车上的使用情况,即冷热温度交替冲击,且能够对整车工况进行加强。具体的试验台架参数因涉及企业机密,文中不进行阐述。对台架试验进行数据采集,散热器扁管处的温度变化如图14所示。

图14 台架试验中散热器扁管温度和应变时间历程

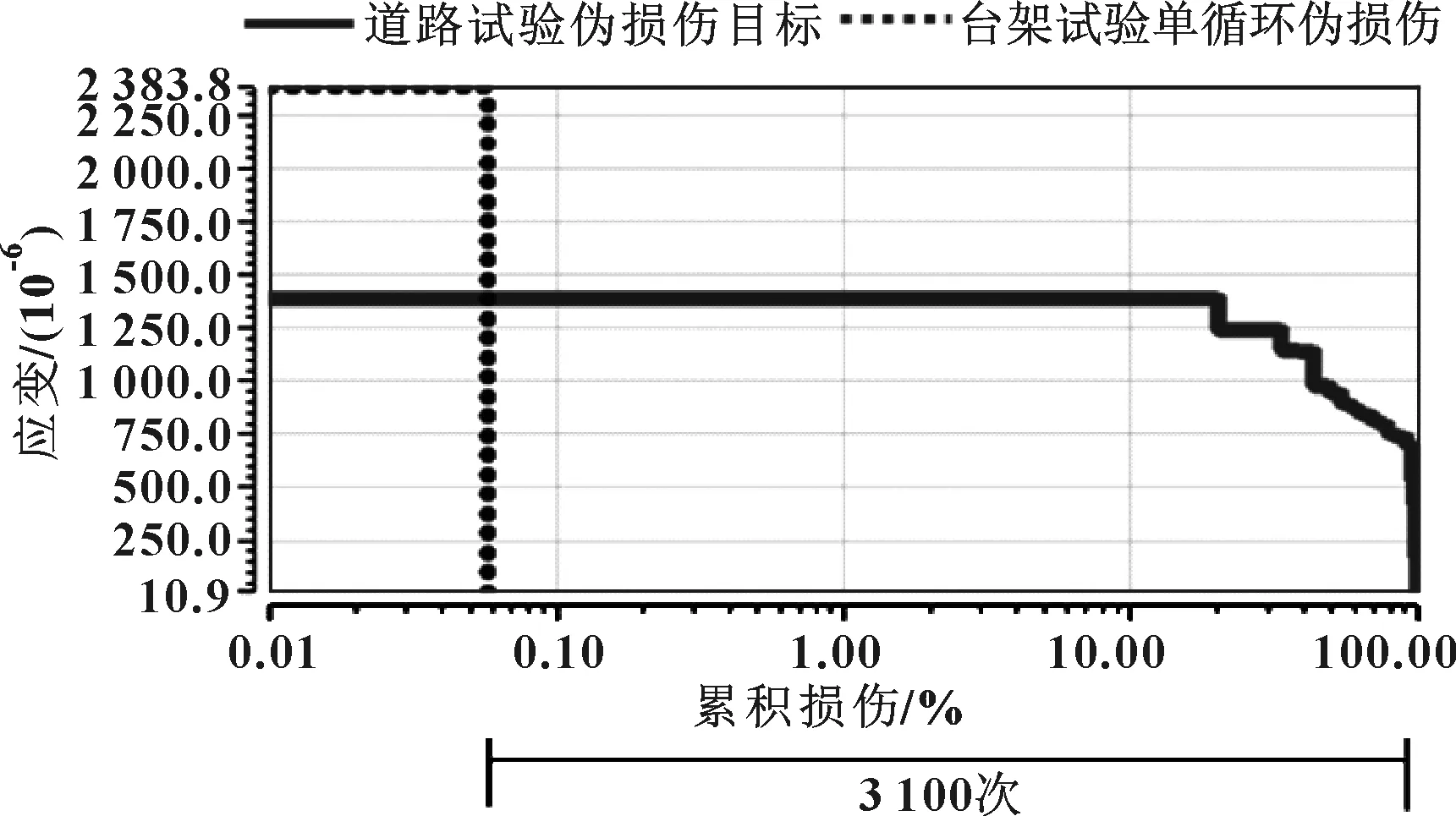

台架试验以第3.4节确立的等效整车使用16×104km的损伤为目标。基于损伤等效的原则,可确定在如图14所示的台架试验条件下,试验目标循环数为3 100次,如图15所示。

图15 台架试验循环次数确定

台架试验结果需要进行可靠性的评估。可靠性R、置信水平C和试验样本数n之间的关系可由下式确定:

Rn≤1-C

(8)

如果要求达到R90C90(可靠度90%,置信水平90%)的可靠性要求,则至少要做22个样本的试验。

如果要将样本数量缩减为n′=6个,假设试验结果服从Weibull分布,则可靠度可表达为

R=e-(t/θ)/β

(9)

其中:β为形状参数;θ为尺度参数;t为试验目标循环数,此例中t=3 100。置信水平为C时,在t时刻的可靠度为

R=(1-C)1/n=e-(t/θ)/β

(10)

在t′时刻的可靠度为

R′=(1-C)1/n′=e-(t′/θ)/β

(11)

在保证可靠度不变的前提下,即R=R′

(12)

假设β=4,则试验样本数只有6个时,每个样本应达到的循环数应为4 300次。

5 散热器结构优化与认证

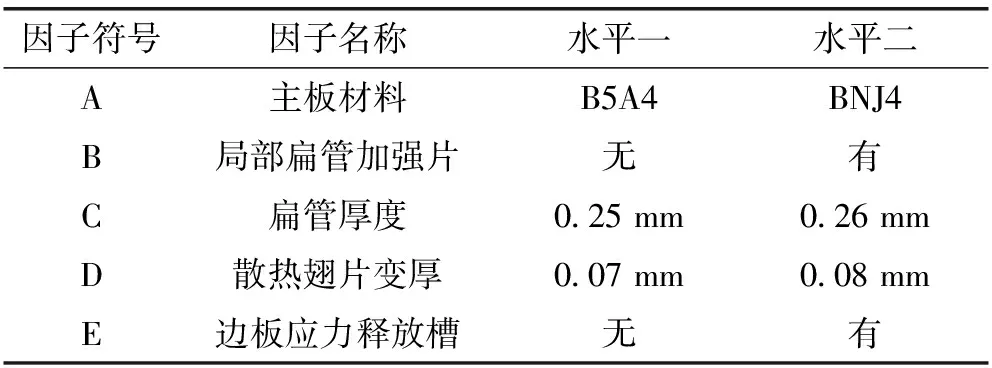

根据散热器的开发经验,列举出5个影响散热器冷热冲击疲劳性能的主要控制因子,分别是主板材料、局部扁管加强片、扁管厚度、散热翅片厚度、边板应力释放槽等。每个因子选定两个水平,如表3所示。

表3 散热器热疲劳能力控制因子及设计值

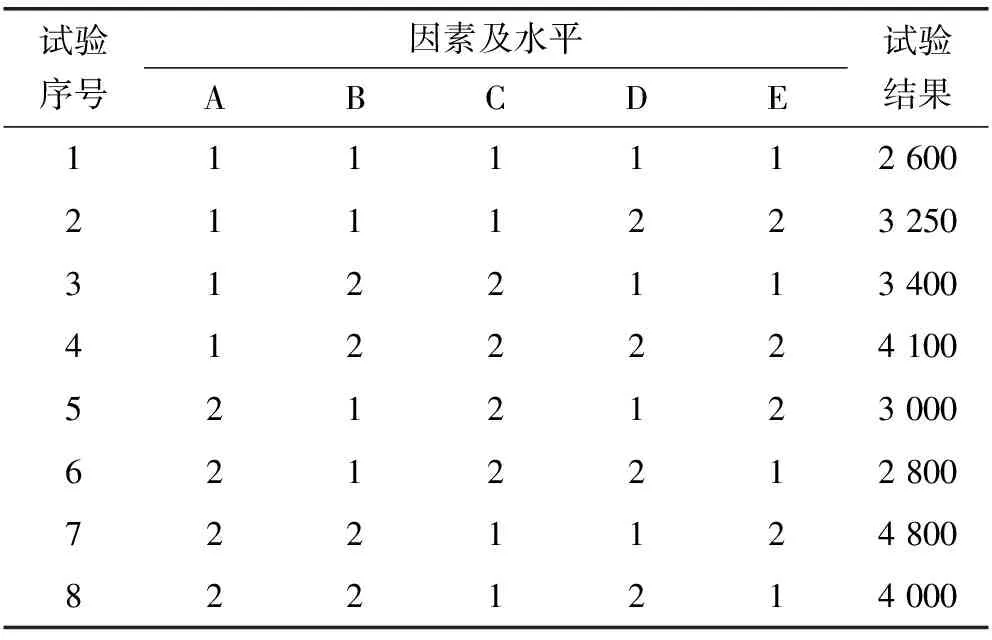

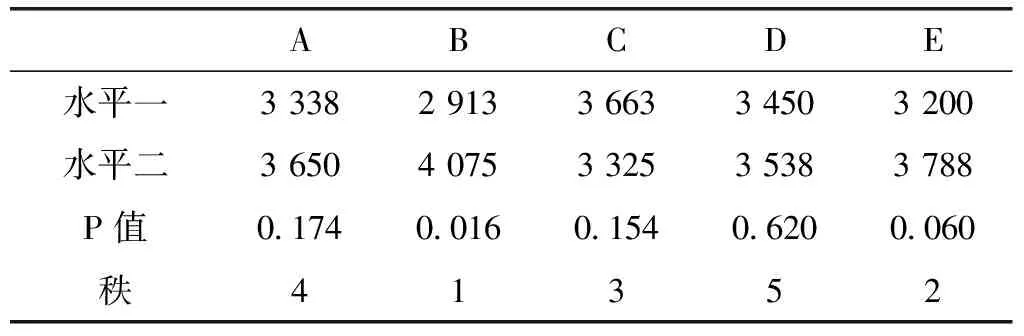

基于上述控制因子及水平进行DOE(Design of Experiment),用部分因子实验设计方法,制定了DOE试验方案,利用前面所建立的散热器温度冲击台架试验方法进行试验,共计进行了8组试验,记录每组试验中散热器所承受的冷热冲击次数,结果如表4所示。试验结果如表5所示。试验结果表明:因子B和因子E对散热器冷热冲击疲劳性能的影响最大,即通过增加局部加强片结构,并在散热器框架上增加应力释放槽,从提高局部结构强度和释放局部应力两个角度,可以有效提高散热器的冷热冲击疲劳性能。

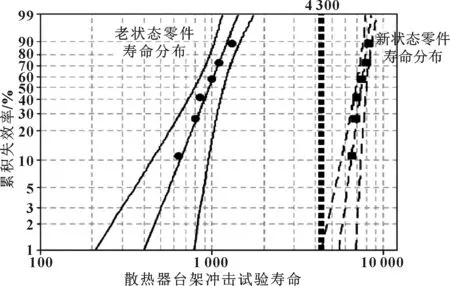

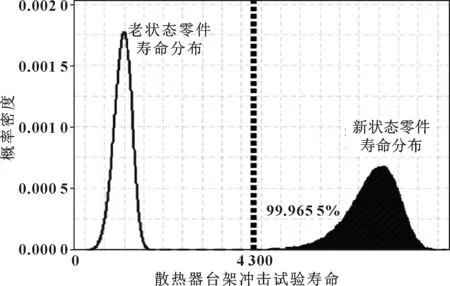

最后进行试验验证。老状态的散热器(即市场上出现故障的散热器)和新状态的散热器(即经过局部结构加强的散热器)各6个样本进行台架试验,试验结果如图16和图17所示。试验结果表明:新状态的散热器全部满足4 300次的台架试验要求,而且可靠性可以达到99.965 5%(置信水平90%),也满足了散热器的可靠性要求。

表4 散热器热疲劳性能部分因子DOE

表5 散热器热疲劳性能DOE结果汇总

图16 散热器台架试验累积失效图

图17 散热器台架试验概率密度图

经过质量提升之后,新状态的散热器更换至之前失效的客户车辆上,并推广至全市场。经过两年多的跟踪调研,没有发现类似的散热器泄漏问题再次出现,这说明新状态的散热器已经能够承受客户的使用强度,说明整个散热器质量提升方案行之有效。

6 结论

利用新能源汽车的互联网属性采集了大量的客户数据,通过分析客户的使用习惯,发现了混动车散热器出现失效的根本原因,并且利用路谱采集试验的方法对散热器性能进行研究,明确了混动车散热器在客户使用条件下的真实寿命目标,以此为依据建立了散热器冷热温度冲击台架试验规范对后续产品进行考核。有如下结论:

(1)由于发动机运行工况的特殊性,油电混合动力车的发动机散热器和传动内燃机车相比,其工作模式有很大的差异。

(2)频繁且剧烈的冷、热温度冲击是导致混动车散热器在客户使用过程中出现泄漏失效的主要原因。

(3)散热器进水侧各扁管承受的温度冲击次数要多于排水侧各扁管。

(4)热应力最大的位置是进水侧最上面一根扁管,这与客户车辆散热器失效的位置一致。可通过局部结构加强的方法提高该位置的疲劳寿命。

(5)散热器冷、热温度冲击台架试验可在产品开发阶段对该问题进行有效的验证。通过该台架试验验证的产品,在市场上不会再出现类似的散热器泄漏问题。