基于FPGA的图像与模拟信号同步采集系统

陈鹏名 卢振洋 刘嘉 白立来 陈雨

摘 要: 为了进一步分析研究焊接过程中图像和焊接参数的相互关系及对焊接过程的反应,提高焊接稳定性。提出一种基于现场可编程门阵列(FPGA)的图像与模拟信号同步采集设计方案,利用同步脉冲控制图像与模拟信号采集,详细介绍了图像与模拟信号同步采集实现原理、硬件结构的实现方案。实验表明,该系统具有同步效果好和可靠性高的优点。

关键词: FPGA; 焊接; MT9M034; AD9226; 同步采集

中图分类号: TN911.71?34; TG409 文献标识码: A 文章编号: 1004?373X(2015)19?0079?04

Abstract: To further analyze the relationship between image and welding parameters in welding process and the influence on welding process, and improve the welding stability, a FPGA?based design scheme of image and analog signal synchronous acquisition is proposed. The image and analog signal synchronous acquisition is controlled by synchronous pulse. The implementation principle and the realization scheme of hardware construction of image and analog signal synchronous acquisition are introduced in detail. The experimental results show that this system has the advantages of good synchronous effect and high reliability.

Keywords: FPGA; welding; MT9M034; AD9226; synchronous acquisition

0 引 言

焊接过程具有非线性、参数耦合作用强、干扰因素多等特点,因此,准确并同步地采集焊接过程中的图像信号与参数,并依此分析焊接过程及状态是研究和控制焊接过程、确保焊接质量、提高焊接生产效率的重要课题[1]。

目前,绝大多数国内研究者都采用高速摄像机捕获焊接图像,对焊接动态过程进行研究。也有研究者利用触发脉冲启动高速摄像机及A/D转换芯片,同步采集焊接图像及焊接参数,在计算机上进行图像和数据的对应判读[2]。由于高速摄像机内的时钟信号和计算机内的时钟信号难以精确同步,这种方法在触发后的初始阶段可以得到比较好的同步效果,随着采集时间增加,波形数据与图像同步效果会越来越差。

与传统的控制核心DSP或单片机相比,FPGA内部延时小、时钟频率高,全部控制逻辑都由硬件完成,其速度更快、效率更高[3]。为了满足焊接过程图像与参数同步采集的要求,本文在此技术基础上提出了一种基于FPGA,采用Verilog HDL设计图像与模拟信号同步采集系统,实现了图像与模拟信号的同步采集,并用于焊接过程中同步采集焊接图像与焊接电流,为进一步分析研究它们之间的相关性工作奠定了基础。

1 系统整体结构设计

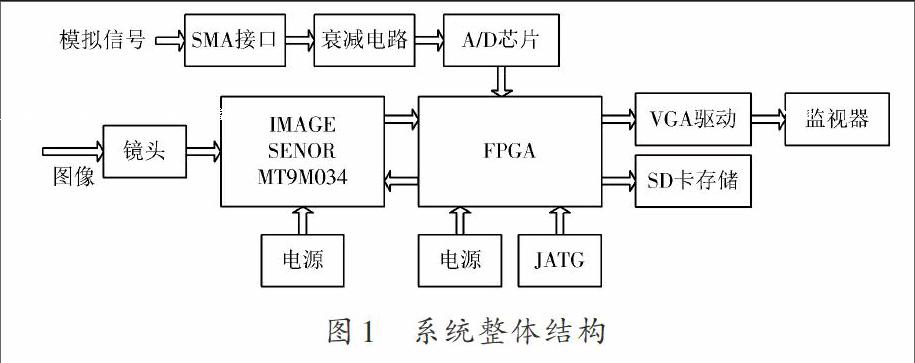

研究焊接动态过程与参数之间的关系,首先要求两者同步。本文以FPGA为控制核心,建立了如图1所示的图像与模拟信号同步采集系统,主要包括图像采集模块、模拟信号采集模块、数据存储模块及实时显示模块。

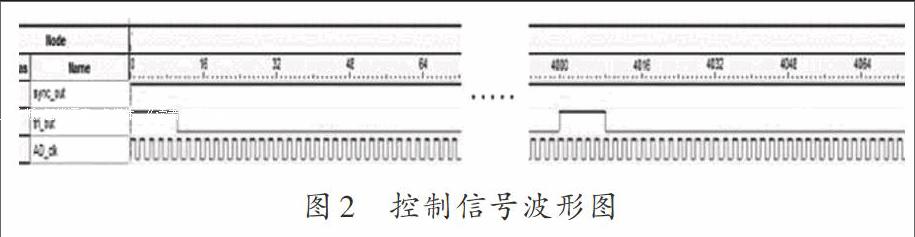

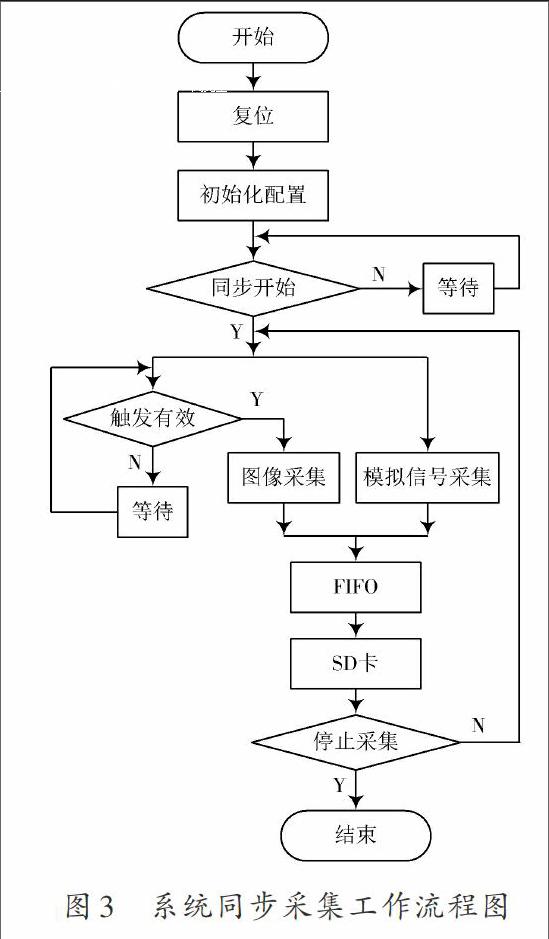

系统工作过程中,手动开关使FPGA产生同步信号sync_out、触发信号tri_out和A/D转换信号AD_clk三种信号,sync_out用于启动图像采集模块与模拟信号采集模块,控制同步采集的开始与结束;tri_out用于控制图像采集模块中曝光芯片采集图像;AD_clk用于控制模拟信号采集模块进行模/数转换并采集数据。图2为Quartus软件SignalTap Ⅱ logic analyzer采集系统输出的控制信号波形图。

在0时刻,sync_out由低变高,图像采集模块与模拟信号采集模块同步采集开始;此时图像采集模块触发信号tri_out由低变高触发曝光芯片采集图像,经过500 μs后图像采集完毕;tri_out由高变为低,停止采集,图像数据发送到FIFO,进行存储等后续处理。与此同时,模拟信号采集模块控制信号AD_clk(上升沿触发)触发A/D转换芯片模/数转换并采集数据发送到FIFO,进行存储等后续处理,采集完一个数据后AD_clk继续输出有效,连续采集,直至采集同步信号sync_out由高变低停止同步采集。图中的4000对应的数据为200 ms时刻发送的控制信号,此时触发信号tri_out由低变高,开始采集第二帧图像,tri_out控制图像采集模块每200 ms采集一帧图像,直至同步信号sync_out由高变低同步采集结束。系统同步采集工作流程如图3所示。

1.1 图像采集模块

考虑到焊接过程的动态特点,所以要求曝光芯片的曝光时间[4]应该小于1 ms,图像的分辨率最好在256×256像素以上。系统采用CMOS彩色图像传感MT9M034曝光芯片,有效像素1 280×960,最小曝光时间为499 μs。曝光芯片由NIOS软核控制,其工作模式由芯片上的SCL和SDATA两个引脚输入采取SCCB总线方式控制,其与NIOS软核连接方式如图4所示。

完成对曝光芯片的配置后,FPGA触发曝光芯片采集图像。其输出信号包括LINE_VALID(行同步)、FRAME_VALID(场同步)、Dout(数据输出)、PIXCLK(输出时钟)等信号。图像数据输出时序如图5所示。endprint

1.2 模拟信号采集模块

焊接电流是焊接过程中最重要的工艺参数,它的变化直接影响到焊接过程的动态行为,并影响焊缝成形及焊接质量[2]。一般认为10 kHz的采样率可以满足对常规焊接过程作一般评价要求[5]。系统采用基于AD9226转换芯片的数据采集装置,最大采样率65 MSPS,具有高度灵活的输入结构,可以方便地和单端或差分输入信号进行连接,而且具有较低的功耗(475 mW)和较高的信噪比[6](69 dB)。将AD9226配置为单端输入,输入范围为1.0~3.0 V的模式。在此模式下,[VREF]即基准电压为2.0 V,VINA输入为1.0~3.0 V。外部电压输入范围为-5.0~ 5.0 V,因此通过衰减电路将-5.0~5.0 V电压衰减到1.0~3.0 V。输入/输出转换公式为:

1.3 数据存储模块

系统数据存储部分由SDRAM和SD卡组成。由于图像采集数据量大,对数据缓存容量需求比较大,系统加入了2片SDRAM,将2片SDRAM的数据输入端合并构成了32 b的数据总线,单片容量为512 Mb,系统缓存总量高达1 Gb,可以满足设计需求。同时采用SD存储卡作为存储媒介,其具有体积小、记忆容量大、数据传输率快、移动灵活性好及安全性高等特点[7]。系统采用40 kHz模拟信号采样频率,模块信号数据传输速率要求为60 KB/s,图像采集速率5 Hz,其数据传输速率要求为3 840 KB/s。SPI总线模式传输协议易于实现,但数据传输速率较低,为了满足传输速率要求,系统采用了4 b SD总线模式,通过设计文件系统和SD卡控制器对SD卡进行操作实现数据的存储,其读/写速率达到5 MB/s,满足对数据的存储要求。

1.4 VGA显示模块设计

目前大部分液晶显示器接口有两种:VGA和DVI。系统采用的是VGA接口,使用ADI公司ADV7123高速DAC芯片配合FPGA实现VGA显示功能,该DAC芯片包含了3路10位高速视频DAC,支持3.3 V和5 V电源供电,最高支持输入330 MHz,具有R,G,B三路模拟视频信号输出,每一路视频信号输出能够驱动37.5 Ω的负载。VGA接口输出信号包括行同步信号(Hsync),场同步信号(Vsync),红绿蓝3路模拟信号(RGB)和像素时钟信号(CLOCK)。硬件连接方式如图6所示,通过设计DMA控制器利用Avalon总线将图像数据从SDRAM中发送到ADV7123,经数/模转换后得到RGB信号[8]。

本设计使用的工业VGA标准,分辨率为800×600,频率为60 Hz,FPGA内部的PLL产生40 MHz像素时钟为。Hsync和Vsync则由FPGA根据VGA信号的时序输出标准产生。图7为VGA数据显示时序,当Vsync有效时,开始逐行扫描;当Vsync与Hsync同为高电平,每个时钟周期输出单个像素数据。

2 同步记录与分析

图像与参数数据先保存到SD卡中,数据采集结束后以异步方式保存到计算机中。FPGA发出的控制信号到达模拟信号采集模块与图像采集模块并开始响应的时间不相同,所以必须确定各模块的延时才能找出图像采集时刻所对应的模拟信号,达到同步效果。同步和触发信号产生时刻加上模块响应时间即为采集图像与模拟数据的真正时刻。把两模块相同时刻采集的图像与模拟信号对应起来,这样就得到图像与模拟信号同步数据。在实现图像与模拟信号同步分析之前需要先确定图像采集模块与模拟信号采集模块的延时。图像采集模块工作过程中,其延时主要包括触发信号从产生到曝光芯片开始响应与曝光芯片响应完成的时间。曝光芯片接收到触发信号到响应完成开始采集图像时间为11.3 ns,FPGA触发信号产生到曝光芯片开始响应的时间小于1 ns,由此可确定图像采集模块的延时约为14 ns。同样地,参数采集模块的延时约为15 ns。由此可知,同步信号有效后,图像采集模块与模拟信号采集模块开始采集数据的时间间隔约为1 ns。模拟信号采样频率为40 kHz,即周期为25 μs,曝光芯片采集1幅图像所用的时间499 μs。1 ns对于模拟信号采样周期与曝光芯片采集图像时间都是可以忽略不计的,由此带来的误差分别为0.004%和0.000 2%,即可以认为图像采集模块与模拟信号采集模块同时刻接收到触发信号并同步开始采集数据。

3 实验验证

在穿孔等离子弧焊接过程中,焊接电流直接影响焊接质量,而等离子弧焊接尾焰与焊接电流具有相关性,同时焊接尾焰的形态特征也能反映出焊接质量[9]。因此利用本系统同步采集焊接尾焰与焊接电流,为研究尾焰图像特征与焊接电流和焊接质量的关系奠定基础。下面用本系统对穿孔等离子弧焊过程图像与焊接电流进行采集。所用焊机为北京工业大学自主研发的等离子焊机,焊接工件为5 mm厚的5A06铝板,钨极与工件间距为8 mm,离子气流量为2.5 L/min,保护气氩气流量为15 L/min,焊丝直径1.6 mm,送丝速度1.2 m/min,焊接速度设定为0.15 m/min。

图8为采集的电流数据用Origin描绘的波形图。从图中可以看出正负电流的时间比例为21[∶]4,与焊机面板设定的焊接参数相吻合。

电流局部放大如图9所示,从图中可以看出电流整个周期内的变化过程以及电流过零时的特殊处理。

电压由负变为正过零点时电流急剧下降,容易形成断弧,这时需要高的电压产生大电流使电弧比较容易重新被引燃,所以导致电流过零点后得到一个较高的值,电弧稳定后电流再降到所需值,电流的变化趋势与焊机面板上的输出值相符合。

4 结 语

本文提出了一种以FPGA为控制核心,采用MT9M034曝光芯片和AD7864模数转换芯片实现图像与模拟信号同步采集,详细介绍了各模块的工作原理以及方法,经测试,该系统图像采集与模拟信号等模块工作稳定,达到预期效果,为分析焊接过程图像与各参数之间的关系提供了一个有效的平台。

参考文献

[1] 石玗,刘啸天,郑东辉,等.基于VC++的焊接多信息同步采集系统[J].电焊机,2009,39(12):67?71.

[2] 霍玉双,武传松,陈茂爱.等离子弧焊接小孔形状和穿孔过程的数值分析[J].金属学报,2011,47(6):706?712.

[3] 杨海钢,孙嘉武,王慰.FPGA器件设计技术发展综述[J].电子与信息学报,2010,32(3):714?727.

[4] 陈志祥,张军,宋永伦,等.焊接过程高速图像和工艺参数的同步记录与分析[J].焊接学报,2010,31(3):69?72.

[5] 董春林,吴林,朱轶峰,等.穿孔等离子弧焊尾焰电压的检测[J].航空制造技术,1999(5):60?62.

[6] 胡荣,杜威.一种高速数据采集系统设计[J].科技广场,2012(9):115?117.

[7] 武景涛,史大光,高龙,等.FPGA和Nios Ⅱ软核的SD卡文件系统实现方法[J].单片机与嵌入式系统应用,2012(11):22?25.

[8] 何琼,陈铁,程鑫.基于FPGA的DMA方式高速数据采集系统设计[J].电子技术应用,2011,37(12):40?43.

[9] 陈强,孙振国.计算机视觉传感技术在焊接中的应用[J].焊接学报,2001,22(1):83?90.endprint