柴油机气缸体产品结构铸造工艺性要素分析

臧加伦,刘庆义(潍柴动力股份有限公司,山东潍坊 261061)

柴油机气缸体产品结构铸造工艺性要素分析

臧加伦,刘庆义

(潍柴动力股份有限公司,山东潍坊 261061)

针对几种气缸体产品的结构,从铸造工艺性的角度进行了深入的剖析。气缸体结构的铸造工艺性在很大程度上影响了铸件毛坯的机械性能、铸造成本、生产工艺流程的复杂程度。

铸造;铸件结构;铸造工艺性

0 前言

气缸体是内燃机所有零件的安装基础,上面有很多安装孔和表面。内燃机工作时,气缸体要承受气体的压力、各种惯性力和紧固各零部件的预紧力,这使得气缸体的结构形状复杂。中小型的内燃机气缸体多采用铸造生产,并广泛采用砂型铸造工艺。

在设计铸造气缸体时,从结构的铸造工艺性角度来看,应主要关注下述的几个方面:①外型设计在满足功能的前提下力求简单和方便开模,机械化生产的产品外型避免使用活块;②整个产品内腔由不同的砂芯形成,设计时要考虑铸造的组芯工艺能否实现,批量生产是否稳定可靠;③内腔砂芯的设计充分考虑制芯工艺的可行性,三维造型同时设计分型线和开模斜度,尽量避免倒拔结构;④外型和内腔之间安排一定数量的工艺孔,使砂芯定位和支撑可靠,出气通畅,清砂方便;⑤气缸体的壁厚应根据材料的流动性、铸件大小、结构的复杂程度和生产厂的铸造工艺水平等来确定。各部分壁厚应尽可能均匀,避免厚大部位产生缩松、缩孔等缺陷。局部地方需要加厚时,从厚断面到薄断面的过渡要缓和和圆滑,圆角要适当。

本文主要以潍柴动力几种产品的气缸体为例,对产品结构的铸造工艺性进行分析。铸造工艺性的优劣对铸造生产工艺过程和毛坯质量产生不同程度的影响。

1 砂芯的定位和固定

气缸体内腔十分复杂,使用砂芯多,主要依靠铸出的孔来固定这些砂芯、引出砂芯中气体、清理出砂芯砂。有些孔是柴油机设计功能需要的;有些孔是铸造工艺需要的,加工后使用堵盖堵死,这些孔是工艺孔。工艺孔的主要用途是出砂、排气、砂芯定位和固定。

砂芯的定位和固定是不同的概念,但有时工艺孔芯头的作用是两者兼备。定位是指砂芯在组芯或下芯时的准确程度,一般在定位芯头没有涂料的情况下,定位间隙控制在0.3 mm。砂芯的固定是指它在型腔中的牢固程度,如果不牢固,在液态金属浮力作用下,很易产生位移(漂芯或断芯)造成铸件壁厚不均匀、形状尺寸不符合要求。对于气密性要求高的铸件,尽可能避免用砂芯撑来固定砂芯。

砂芯设计时考虑组芯或下芯时如何定位和固定非常重要。

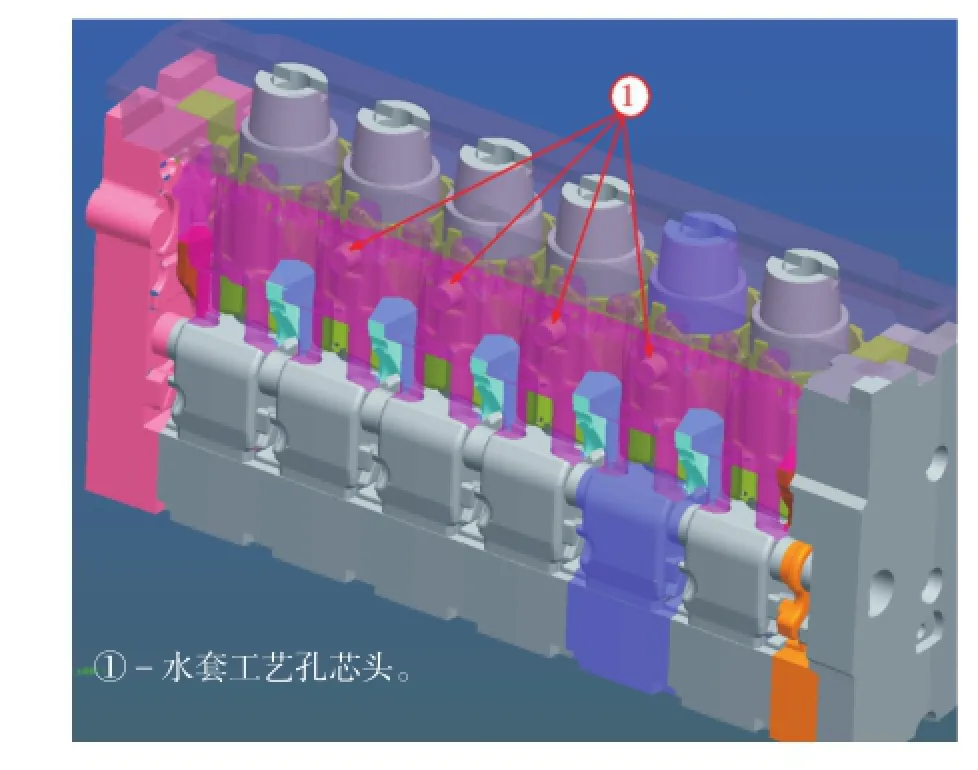

1.1水套芯

水套芯在气缸体的前后端都有工艺孔,这些孔主要用于在组芯时水套芯的定位和固定,另外一个作用是用于清理时方便内腔出砂。

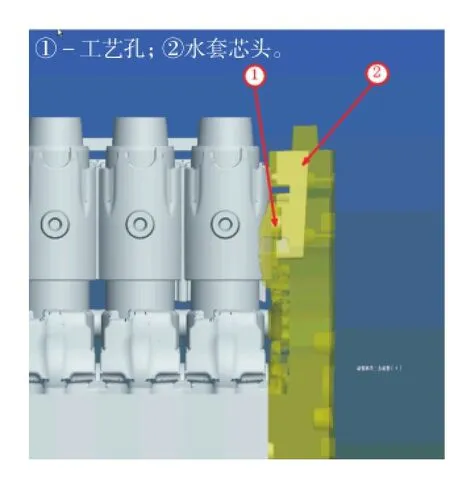

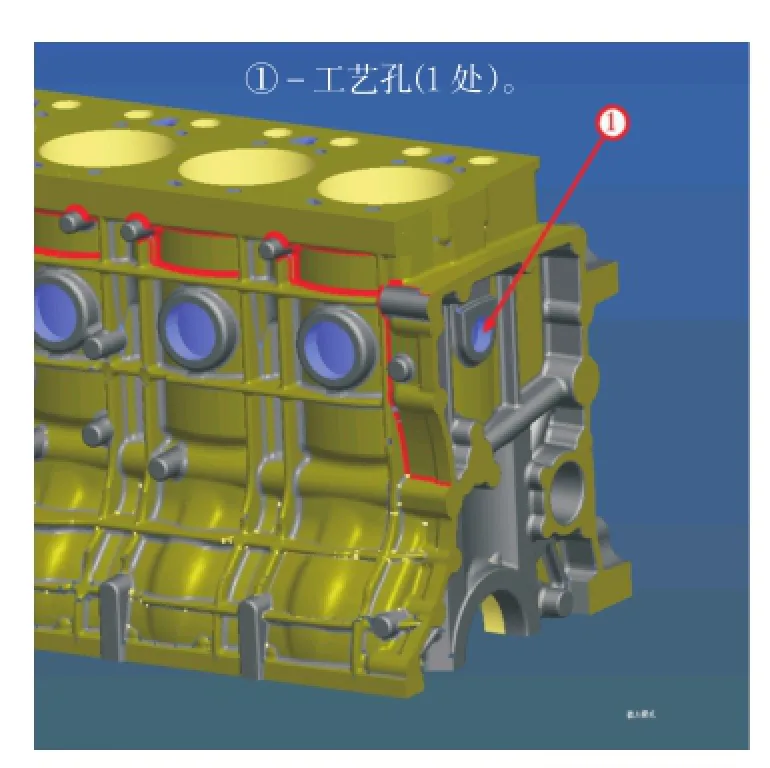

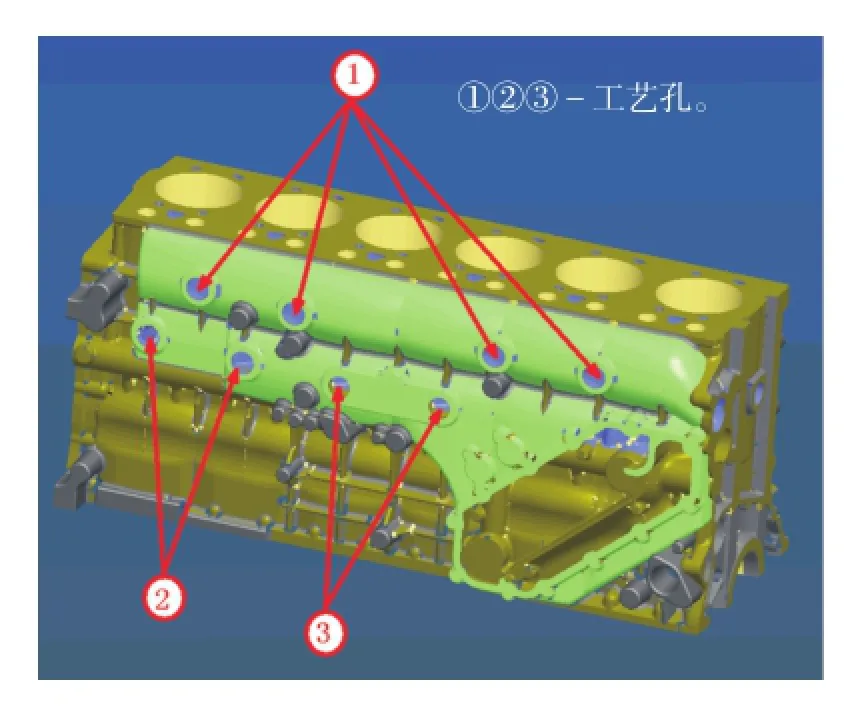

图1和图2中的①表示了P12气缸体水套芯一端工艺孔的位置和数量,每端1个。由这个铸出孔连接定位芯头②,如果没有这个工艺孔就不会有定位芯头,水套芯就没法固定在芯组当中。

图1 P12气缸体水套芯组芯示意图

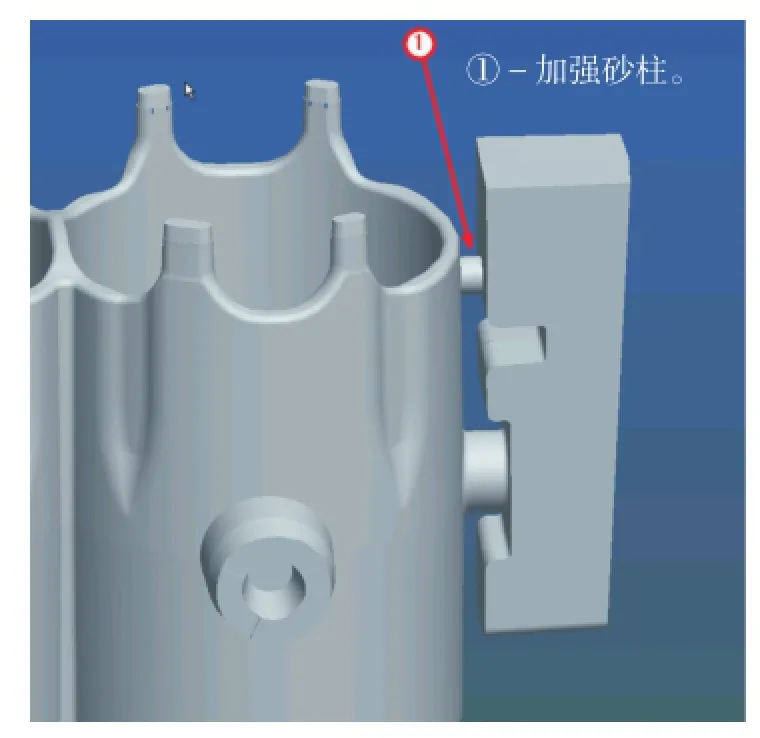

由于铸出孔两端仅一个,出砂效果不佳,另一个问题是与芯头连接处的砂芯容易断裂,给芯子的生产、储存和运输带来麻烦。为解决定位芯头断裂问题,只好在水套芯本体和芯头之间加上一条连接砂柱,起加强作用,在最终组芯时由人工清理掉,见图3所示。

P10气缸体水套芯两端工艺孔有两处,见图4所示。它的出砂和定位效果要比P12气缸体好。

1.2回水道芯、水腔通道芯和进水道芯

图5表示了P12气缸体回水道芯、水腔通道芯和进水道芯的工艺孔,分别见①②③所示,这些工艺孔起到两个作用,一是砂芯在型腔中的定位,二是作为出砂孔方便在清理时清理干净内腔的芯砂。

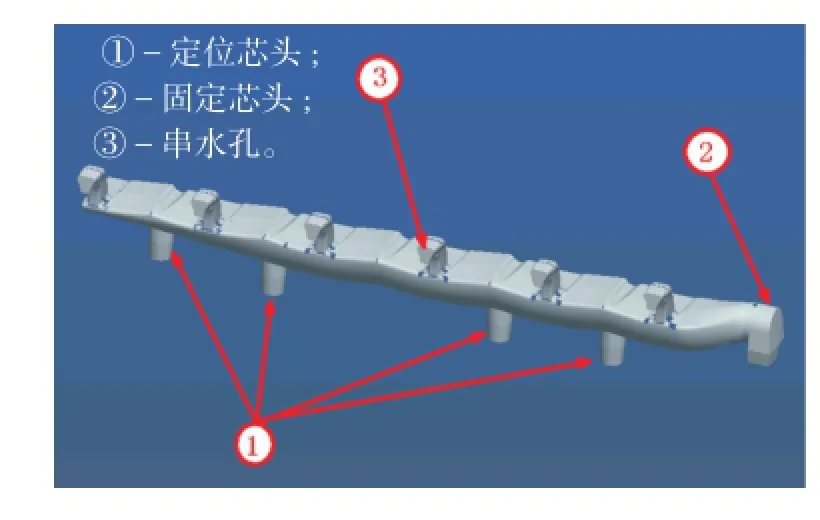

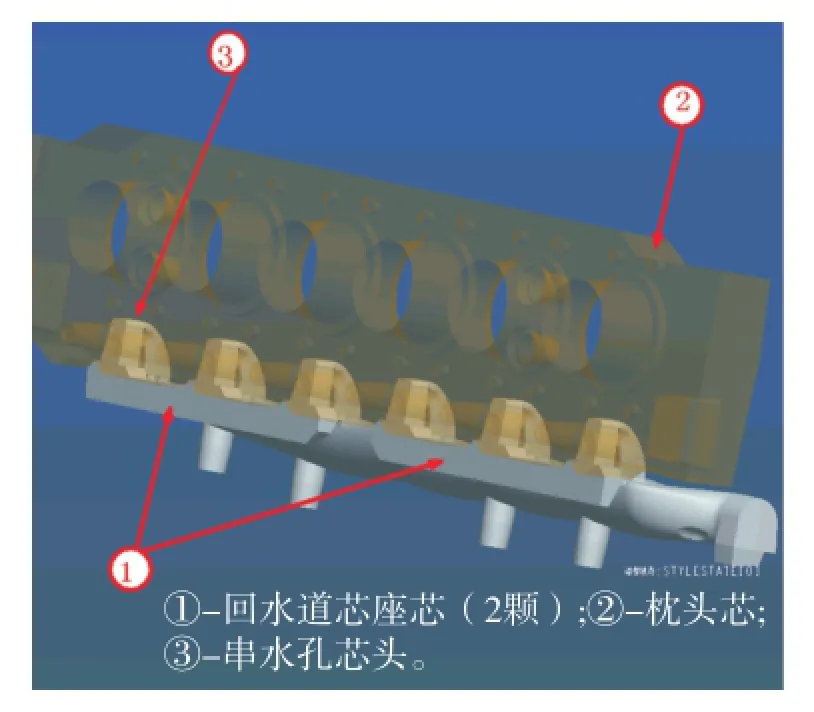

这里重点讨论一下回水道芯的设计。它的设计考虑了在型腔中的定位,对砂芯在型腔中的固定考虑欠妥,给铸造工艺带来难度,同时增加了生产成本。图6所示,①用于砂芯在型腔中下芯定位,②用于回水道芯在型腔中的固定,③串水孔。

显而易见,这颗砂芯仅靠固定一端无法克服铁液浇注时产生的浮力,实际生产出现漂芯或断芯铸造缺陷。图7所示,为解决上述缺陷,解决回水道芯在型腔中固定不牢的问题,需要延长串水孔作为芯头③,芯头底部加上两颗支撑芯座①支撑这六个小芯头。整体芯组下入型腔时,由枕头芯②压住这六个小芯头,从而将回水道芯固定住,铁液浇注时整个芯子不会因为铁液浮力而产生位移。上述工艺措施加大了操作者的工作量,提高了生产成本。

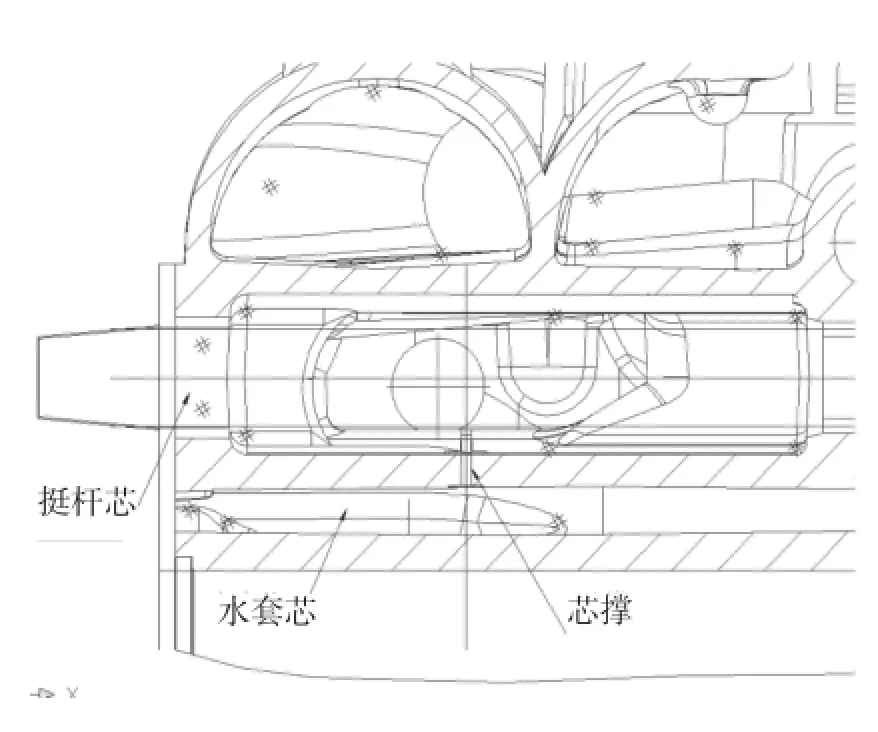

1.3挺杆芯

气缸体都有挺杆室,挺杆室由挺杆芯形成。挺杆芯的设计主要考虑:砂芯要有足够的强度防止浸涂和浇注时变形;在主体芯组组装时能够定位和固定;留有足够的出砂孔保证内腔清理干净。

图2 P12气缸体水套芯两端工艺孔示意图

图3 P12气缸体水套芯加强砂柱示意图

图4 P10气缸体水套芯两端工艺孔示意图

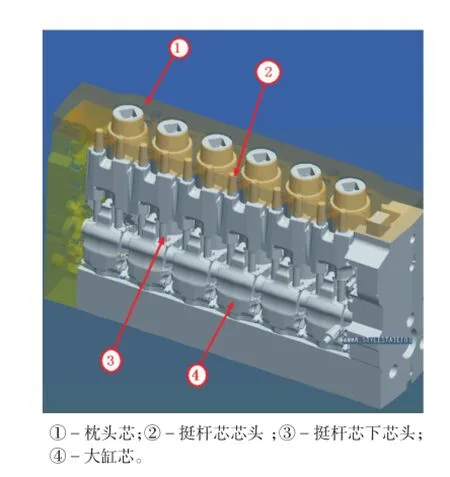

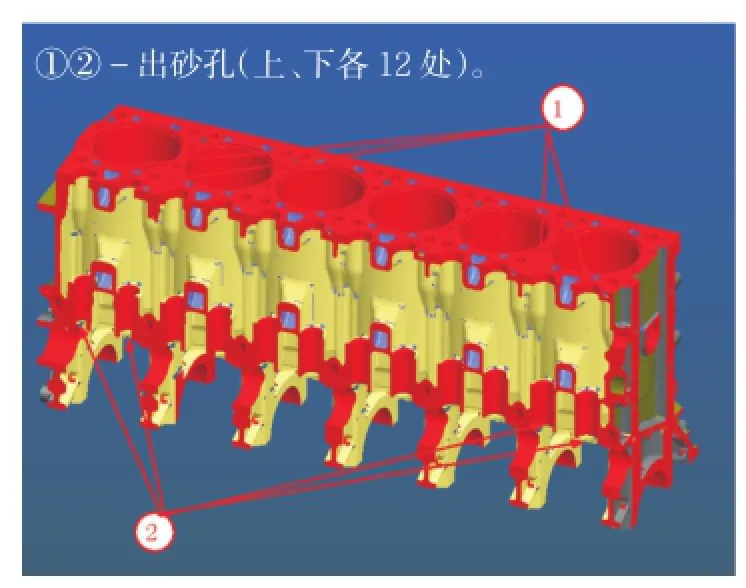

P12气缸体的进水道和回水道均在气缸体的左侧面形成,见图5所示,挺杆芯的定位、固定只能依靠图8所示的形成挺杆孔的上下各12个芯头。对于卧浇的气缸体工艺,由于挺杆芯投影面积较大,浇注过程中砂芯受到较大的铁液浮力。实际生产表明,由于形成挺杆孔砂芯的直径小,挺杆芯浇注过程中出现漂断芯铸造缺陷。

为解决上述工艺问题,在整体芯组中形成挺杆芯和水套芯壁厚之间的空隙施放芯撑,共四处,见图9所示。如果芯撑和铁液不能很好的融合在一起,该工艺方式就会造成铸件产生打压漏气。

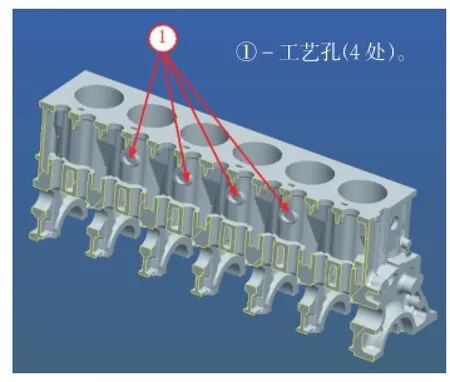

P10气缸体挺杆芯的设计较P12气缸体工艺性好,见图10所示。在水套芯上有四个工艺孔芯头与挺杆芯配合在一起,在浇注过程中这四个工艺孔芯头顶在挺杆芯上接受来自挺杆芯上的铁液浮力,保证挺杆芯不会发生变形或断芯。这种设计充分考虑了挺杆芯在组芯和浇注过程中砂芯的定位和固定。

图5 P12气缸体回水道芯等工艺孔示意图

图6 P12气缸体回水道芯工艺孔示意图

图7 P12气缸体回水道芯组芯示意图

图8 P12气缸体挺杆芯组芯示意图

图9 P12气缸体挺杆芯撑示意图

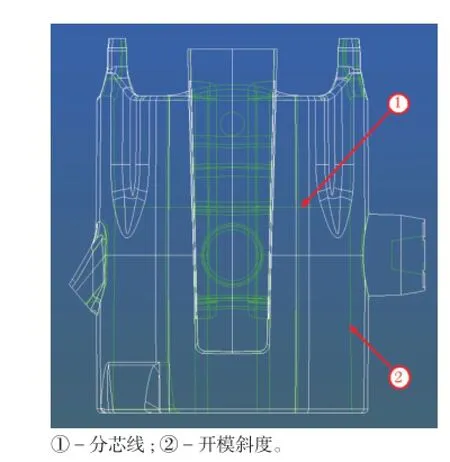

2 砂芯的制芯工艺

气缸体内腔的设计一定要考虑形成内腔砂芯的制芯工艺是否合理,不恰当的设计会造成制芯工装设计复杂、生产效率低、生产成本高。内腔的设计要同时考虑:①分型线位置;②开模斜度;③尽量避免倒拔结构;④考虑顶芯和出芯是否方便和可靠。

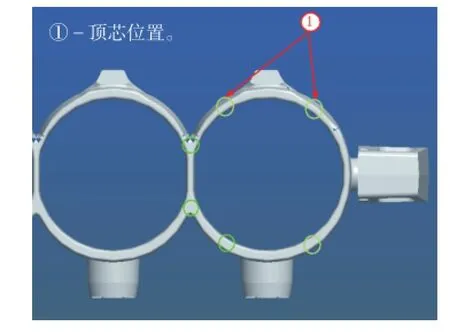

2.1砂芯的顶芯

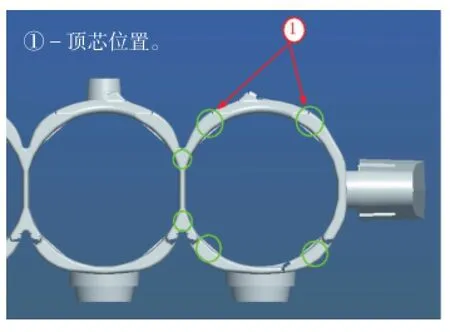

P12气缸体水套芯设计分型线的位置和开模斜度,见图11中的①②所示;但是砂芯的形状设计没有考虑砂芯在芯盒中的顶芯,见图12中的①所示。由于顶芯面积太小,砂芯要从模腔中顶出非常困难,废芯率高且效率低。实际生产中为解决上述问题将射砂孔加大,但射砂对模具损害大,砂芯取出后需要人工修芯。

与P10气缸体水套芯相比,后者的砂芯结构留有面积足够大的顶芯位置,顶芯杆直径大,砂芯很容易从模腔中顶出。见图13所示,顶芯面积足够大。

图10 P12气缸体挺杆芯组芯示意图

图11 P12气缸体水套芯侧面视图

图12 P12气缸体水套芯底部正视图

图13 P10气缸体水套芯底部正视图

图14 T项目气缸体后端结构示意图

2.2避免倒拔

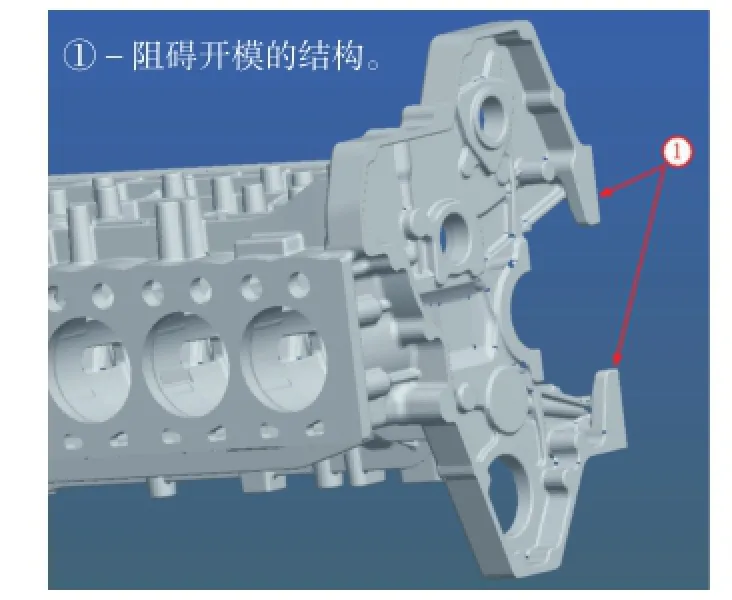

由于结构功能要求,P7气缸体后端齿轮室结构设计造成后端芯开模出现倒拔,在结构设计中应尽量避免。在小批量样试生产中,如果制芯使用手工芯盒,此处结构可以使用活块处理。如果是批量生产工艺,使用机器制芯,那么工装的设计结构就会复杂化,需要在芯盒中设计气缸抽拉活块。活块位置带限位开关,与设备控制单元相连接,上下模开合前,气缸接受指令抽拉活块,活块的位置由限位开关反馈到控制单元。

图14表示了气缸体后端结构阻碍开模的位置①两处;图15表示了在工装结构中,为解决开模受阻问题加了对应的两个活块,需要使用气缸抽拉,增加了模具制作和维护成本。

3 砂芯的排气和清砂

在铸型浇注后,砂芯处于高温液体金属包围之中,在其内部要产生大量气体,这些气体必须通过芯头迅速排出,否则会使铸件产生气孔等缺陷。在浇注后,砂芯还必须方便地从铸件中清理出来。因此在设计铸件内腔结构时,除考虑制芯工艺外,还必须考虑:①保证气体从砂芯中排出;②方便、可靠地从内腔中清理出芯砂。

砂芯中的气体是通过芯头被引出铸型,因此芯头的大小即铸件壁上孔的大小必须与砂芯的体积即铸件内腔的体积相适应,否则砂芯中气体来不及排出。

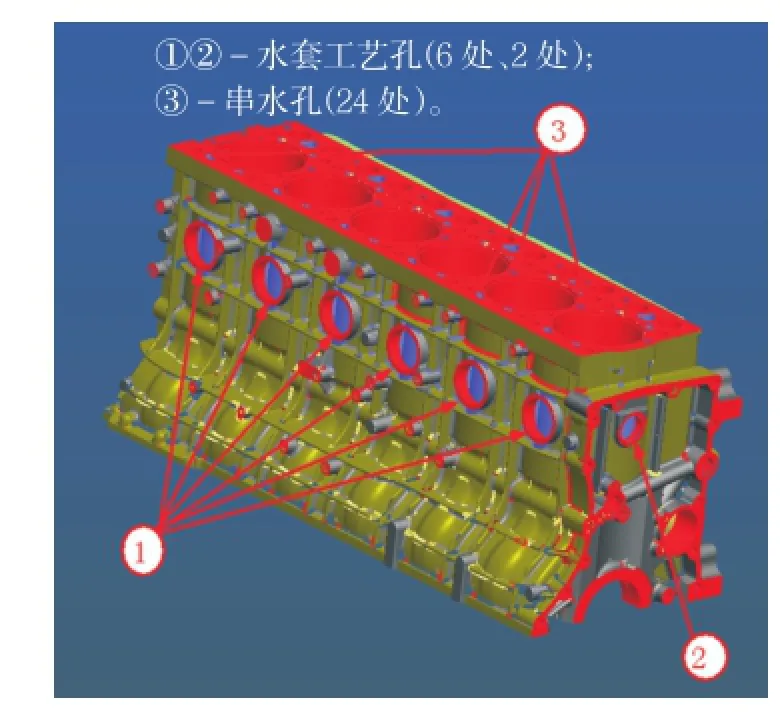

3.1水套芯

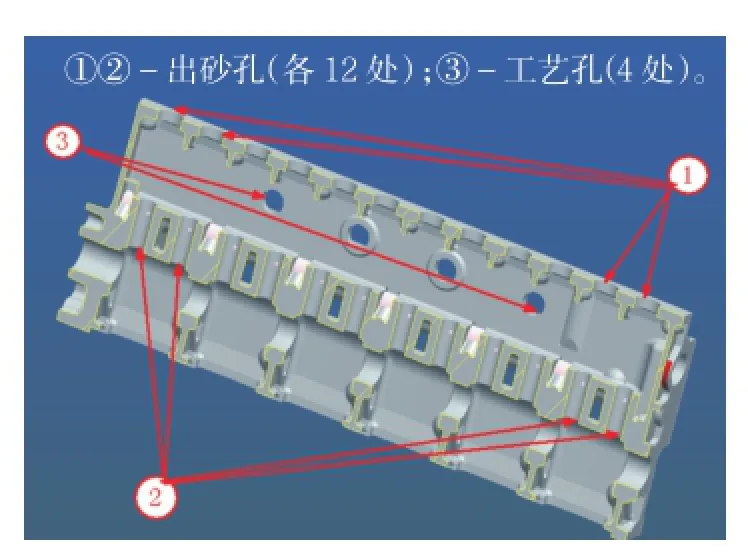

图16中①示意了P12气缸体水套芯的6个工艺孔,它们的作用是排气和清砂,另外是防止砂芯在浇注过程中砂芯的向上移动即漂芯。P12气缸体水套芯的出砂孔以上述的6个工艺孔为主,另外气缸体两端各1个工艺孔②、顶面24个小串水孔③也起到辅助出砂的作用。与P10气缸体水套芯相比,后者在气缸体的右侧面又加了4个工艺孔用于砂芯的固定和出砂,效果比P12气缸体要好,见图17所示。

3.2挺杆芯

P12气缸体挺杆芯的出砂孔见图18中①②所示。这些孔是柴油机功能设计必需有的孔,它同时满足了挺杆芯铸造后清砂的要求。由于①所示的孔毛坯出砂面积小,效果不好。实际生产确实存在内腔清理不干净的情况。P10气缸体挺杆芯的出砂孔见图19中的①②③所示。①所示的孔毛坯出砂面积大,效果好。另外它比P12挺杆芯多了③所示工艺孔,这些工艺孔的作用有两个,一是方便挺杆芯出砂,二是在浇注过程中起一定的支撑作用。

图15 T项目气缸体后端芯盒结构示意图

图16 P12气缸体水套芯工艺孔示意图

图17 P10气缸体水套芯出砂孔示意图

图18 P12气缸体挺杆芯出砂孔示意图

图19 P10气缸体挺杆芯出砂孔示意图

4 毛坯的清理

产品结构的设计除充分考虑以上要素外,还要注意铸件毛坯的清理需要,保证方便可靠地把砂芯与砂芯之间的劈缝、毛刺清理干净。

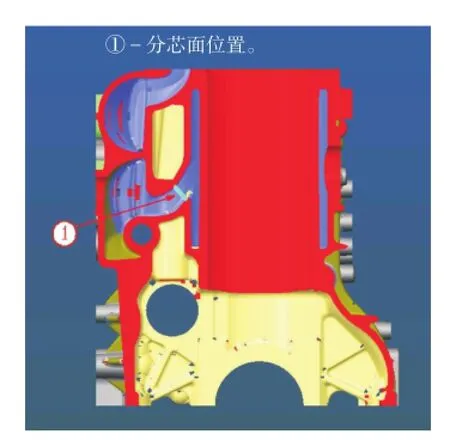

图20中①示意了P12气缸体水套芯与水腔通道芯的分芯面位置,在这个位置毛坯要形成劈缝。由于水腔通道芯与水套芯连接的通道走势过于陡峭,毛坯在分芯面形成的劈缝在清理时看不到,清理非常困难。实际生产中,为清理这些劈缝制作了专用工具,毛坯检查时用到内窥镜。为解决清理劈缝困难的问题,在气缸体毛坯的批量生产工艺中,在此分芯面位置加上了石棉垫来防止此处形成劈缝。但这样做增加了操作工序和物料消耗,增加了毛坯的成本。

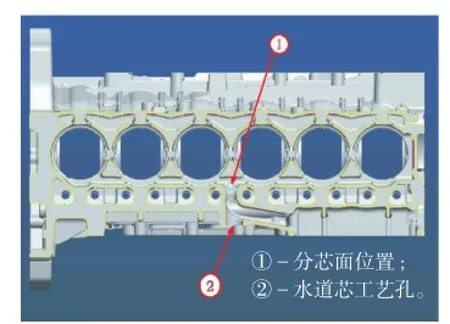

图21中①示意了T项目气缸体水道芯与水套芯的分芯面位置,在这个位置毛坯要形成劈缝。但是这个劈缝藏在铸件内部,无法清理。为解决此问题,在劈缝形成位置的对面需要设计工艺孔②,这个工艺孔的作用就是为了清理浇注后形成的铸件劈缝。

5 结论

产品的设计在保证柴油机功能性的前提下,应充分考虑结构的铸造工艺性。气缸体的结构设计应考虑的基本的铸造工艺要素包括:①外形的脱模是否满足造型工艺的要求;②内腔砂芯的分模是否满足制芯工艺的要求;③砂芯有无定位或固定工艺孔,位置是否合理;④砂芯出砂孔、排气孔的工艺性;⑤毛坯清理孔的工艺性。

在满足基本的铸造工艺性的前提下,才能保证气缸体毛坯的生产工艺流程简单可靠,铸件质量稳定、成本低。

图20 水套芯与水腔通道芯分芯示意图

图21 T项目气缸体水套芯与水道芯分芯示意图

[1] 臧加伦,齐建,刘云云.V型柴油机气缸体铸造工艺设计[J].中国铸造装备与技术,2014(2).

[2] 刘佑平.灰铁冶金质量对柴油机气缸体缩孔缺陷的影响[J].中国铸造装备与技术,2002(5).

Structure Analysis of the Diesel Engine Cylinder Blocks upon the Casting Process

ZANG JiaLun, LIU QingYi

(Weichai Power Corp. Ltd, Weifang 261001, Shandong, China)

This article analyses deeply the structure of cylinder blocks of our company from the point of the casting process. The casting process character of the cylinder block structure infl uences greatly the mechanical property, the casting cost and the production process fl ow of the blank.

Casting; Structure;Process character

TG242.7;

A;

1006-9658(2015)02-0013-06

10.3969/j.issn.1006—9658.2015.02.005

2014-11-24

稿件编号:1411-716

臧加伦(1965—),男,高工,从事柴油机机体缸盖的铸造工艺开发工作.