铸钢件变形机理研究及防治措施

周 辉,唐钟雪,曹 鹏(宁夏共享铸钢有限公司,宁夏银川 750021)

铸钢件变形机理研究及防治措施

周辉,唐钟雪,曹鹏

(宁夏共享铸钢有限公司,宁夏银川 750021)

通过对常规铸钢件变形机理的研究,阐述了环形、半圆形及片状铸钢件变形特征。通过对实践经验的总结,提出了此三类铸钢件在整个铸钢生产过程中变形控制及预防的措施,还重点阐述了不同形状的铸钢件如何进行变形的校正处理。

铸钢件;变形机理;控制及预防;校正处理

0 前言

在铸钢件的整个制造过程中,几乎每个工序都会出现变形,导致铸件变形的原因主要分为两类,一类为内部原因,主要表现为铸造应力变形以及热处理应力变形。铸造应力变形是指铸件在凝固过程中,不同部位凝固先后顺序以及凝固速率不同而产生的铸造应力,这种应力会在铸件打箱后的某个工序释放出来,从而导致铸件变形[1]。热处理变形主要是由于铸件在热处理过程中受热膨胀和软化后强度降低,在自身重力作用下导致的铸件变形[2],以及组织转变过程中蓄积在组织内部的应力释放后导致的变形。一般前者对铸件的尺寸、形状影响较大。

另一类为外部原因,主要表现为焊接应力变形、铸件局部受热膨胀变形以及铸件加工后应力释放而导致的机械变形[3]。焊接变形主要由于焊接产生的局部高温导致铸件膨胀变形以及焊缝凝固过程中产生的巨大拉应力作用于铸件表面,当焊补量较大时,更会导致铸件发生大的尺寸变形甚至铸件整体变形,从而对整个铸件尺寸、形状产生巨大影响。热膨胀变形主要由于铸件在焊补前的预热,其变形量的大小取决于预热的温度、预热方式等。机械变形主要发生在铸件加工后,由于加工去除了铸件多余部分金属,原本在铸件内部的应力平衡状态被打破,应力自然释放后产生变形,尤其对于薄壁铸件,精加工后变形问题十分突出,且往往会导致铸件报废。

1 铸件变形特征及防治措施

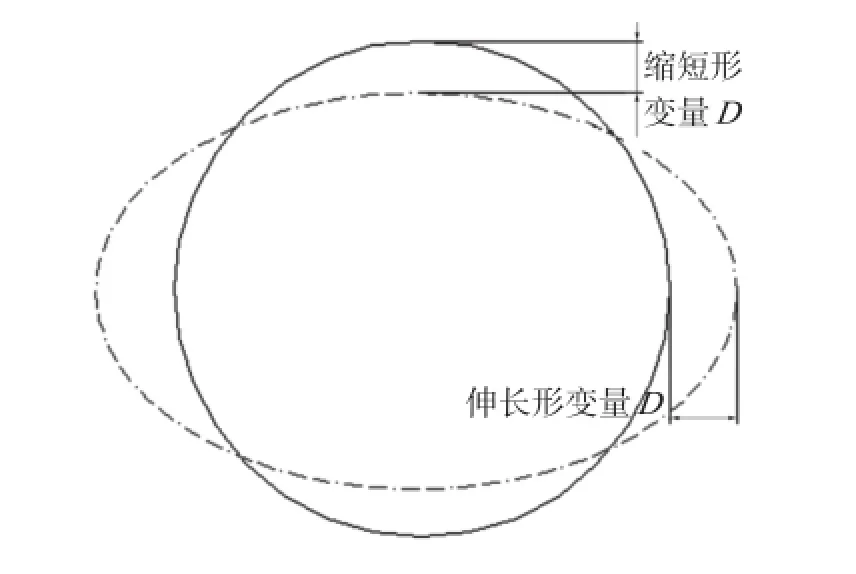

1.1环形铸件

环形铸件变形方式较为简单,主要表现为椭圆状变形,其形变方向及形变量呈现对称的特点,如图1所示。对于此类形状的薄壁铸件,其变形问题最为突出,针对此类铸件的变形,可以通过铸造工艺设计时在外圆壁厚部位增加板条状拉筋进行预防。具体拉筋数量及分布取决于铸件实际直径大小,但总的原则是必须保证拉筋均匀分布。

图1 环形铸件变形方式

焊接及热处理方面的主要控制点为焊接预热以及热处理装炉方式,通过环形预热管对铸件内外同时加热,确保铸件整体达到某一温度值,减小铸件局部温差。热处理装炉方面,确保铸件与垫铁充分接触,并且可以通过焊接“十字型”拉筋(图2),防止铸件椭圆形变形。对于精加工后的铸件,可以采用振动时效装置来消除加工应力,效果明显。

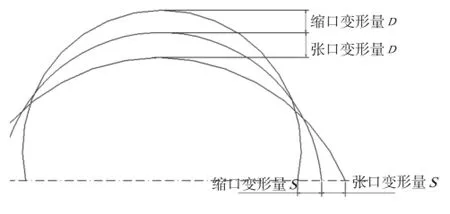

1.2半圆形铸件

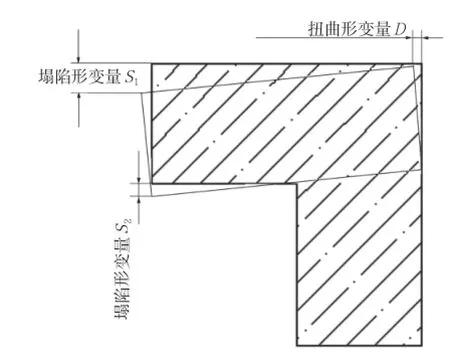

半圆形铸件变形略微复杂,主要表现为铸件的张口与缩口变形,如图3;当返修量较大,尤其是焊补量较大时,铸件高度方向较容易发生塌陷,从而导致额外的扭曲变形,如图4。

图2 防变形“十”字拉筋

图3 张口与缩口变形示意图

图4 高度塌陷与扭曲变形

铸件的张口与缩口变形主要因为铸件受热以及加工后应力释放导致。焊补时的局部受热导致变形量较大,对此较为有效的措施为尽量采取整体预热,在半圆形开口位置焊接防变形拉筋,拉筋的数量、规格、材质依据铸件尺寸灵活选取。其总原则为铸件壁厚决定拉筋粗细及数量,铸件直径大小决定拉筋长短,而对于拉筋材质,普通碳钢或低合金钢材质均可满足一般铸件防变形要求。对于加工后的变形,通常采用将两半圆形铸件组合为一个整圆进行加工,拆分前,需要焊接专用防变形拉筋或者振动时效。

扭曲变形是铸件张口、缩口变形以及焊补时焊缝收缩应力综合原因导致的形变。针对此类变形,除了采取消除张口、缩口的变形措施外,还要考虑焊接工艺的制定。尤其对于壁厚较薄的铸件,尽可能采用手工焊焊补,尽量不使用气体保护焊,且采用短焊道、低电流焊补,对于相邻焊道交汇处,采用风铲锤击的方式,消除部分焊接应力。同时预热温度要合适,太高不利于层间温度以及热膨胀变形的控制,过低则会产生很大的焊缝收缩应力。

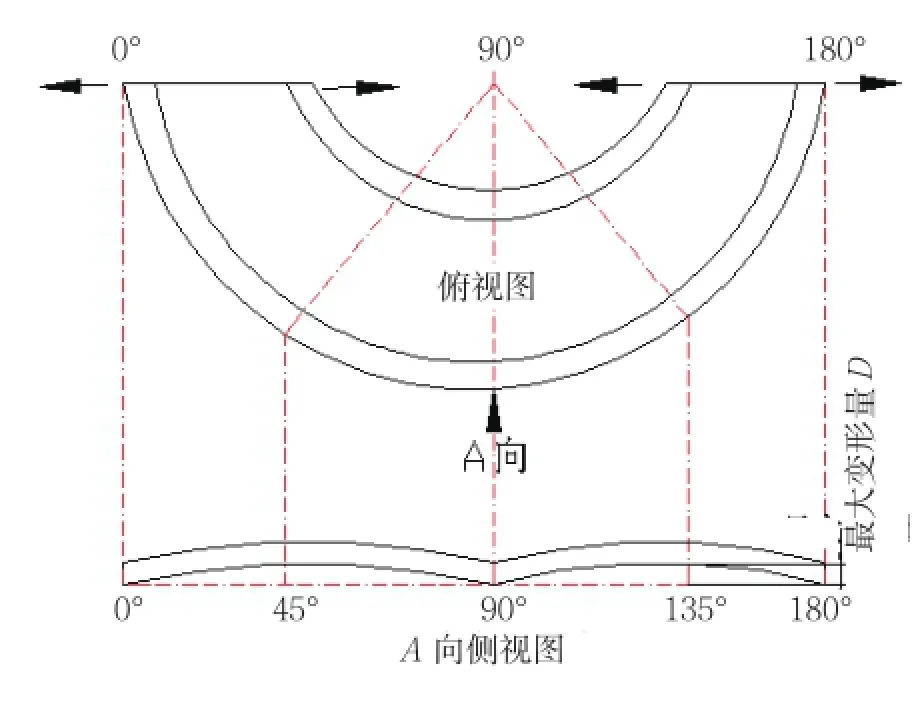

1.3扇形及片状铸件

扇形及片状铸件由于形状特殊,且通常直径较大、形变量大,呈现波浪状扭曲变形,无论是变形的预防还是后序的校正,都存在很大的难度。扇形及片状铸件变形特点如图5所示,铸件A向边沿呈现M型波浪变形,且最大形变量在45°与135°之间。铸件开口位置,大半圆向两侧张口,小半圆向内侧缩口,从而表现出铸件高度的下降,尤其是0°与180°部位,高度下降明显。

图5 扇形及片状铸件变形特点

针对扇形及片状铸件变形,在开口部位增加防变形拉筋,可以减小开口方向的张口及缩口形变,A向边沿可以通过造型返变形工艺补正量设计。在铸件摆放以及热处理时,保证大圆边沿与装炉垫铁均匀、充分接触,能否均匀接触,取决于装炉垫铁是否均匀摆放,而充分接触则取决于垫铁与铸件之间有没有间隙。为了预防此类变形,铸件在焊接时尽量使用手工焊接,且采用较低的预热温度,同时焊接过程中锤击释放焊缝收缩应力。

2 变形的校正

变形校正方法可以分为两类:一类为冷校正,即通常所说的机械校正;另一类为热校正,即回火消应力。对于结构简单、壁厚较薄的铸件可以采用机械校正,主要通过对铸件施加机械外力,外力方向与形变方向相反,外力的大小由铸件材质、壁厚、形变量大小等因素决定。

机械校正的优点是精度高、尺寸可控性强,不足之处在于易反弹,对设备承载能力以及工人劳动强度要求较高。相反,回火消应力则形变校正彻底、不反弹,但是尺寸可控性差,校正成本较高。

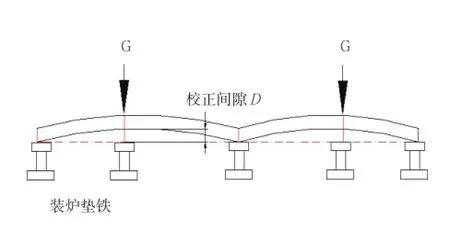

实际生产过程中,往往采用冷热校正法,即将铸件先通过机械校正到理想尺寸后焊接固定,再进行回火定型处理。对于直径较大且壁厚较厚而无法进行机械校正的铸件,可以采用重力施压结合回火定型的方法进行校正,此方案的关键在于校正间隙的设计以及重物静载的估算[4],需经过准确且复杂的计算来确定施加重力的大小。当然,也可以通过实践经验来确定施加重力的大小,具体实施方案参照图6。

图6 变形的校正实施方案

3 总结

(1)无论是何种变形,都无法彻底消除,只能通过一系列的措施来减小变形量,将变形量控制在可接受的范围内。

(2)变形重点在于预防:从造型方面入手,尤其通过返变形工艺补正量设计;从焊接方面入手,焊接防变形拉筋的设计、焊接参数的选用等;从热处理方面入手,重点研究铸件装炉的摆放以及热处理参数的选用。

(3)变形的控制涉及到整个铸造以及制造过程,需要通过各个工序,尤其是关键工序的控制,才能做好真正的防变形工作。

[1] 陈琦,彭兆弟.铸造技术问题对策[M].北京:机械工业出版社,2001.

[2] 中国机械工程学会热处理学会.热处理手册(第三版)[M].北京:机械工业出版社,2004.

[3] 石德砢.材料科学基础[M].西安:西安交通大学出版社,2004.

[4] 郑修麟.工程材料的力学行为[M].西安:西北工业大学出版社,2004:125-127.

[5] 田贵福,徐尔灵.薄壁铸钢件常见缺陷工艺对策[J].中国铸造装备与技术, 2007(3).

Research and prevention measures on distortion of casting steel

ZHOU Hui , TANG ZhongXue , CAO Peng

(Kocel Steel Foundry CO. LTD, Yinchuan 750021,Ningxia,China)

This article based on the research of mechanism of deformation of conventional casting steel. And we expound the deformation characteristics of three shapes of castings, such as circular, semicircle and sheet steels. Through the summary of practical experience, we made clear the three kinds of steel in the whole process of cast steel production and how to make better control and prevention of deformation. This article also expounds how to carry out the correction processing of deformation of the different shapes of steel.

Casting steel; Deformation mechanism; Control and prevention; Correction processing

TG245;

A;

1006-9658(2015)02-0019-03

10.3969/j.issn.1006—9658.2015.02.006

2014-10-22

稿件编号:1410-692

周辉(1985—),男,主要从事铸钢产品返修过程质量控制及研究.