大功率柴油机球铁机体铸造工艺探讨

王潘兴,于建忠,毕海香,陈 鹏,王 佳(潍柴重机股份有限公司,山东潍坊 261108)

大功率柴油机球铁机体铸造工艺探讨

王潘兴,于建忠,毕海香,陈鹏,王佳

(潍柴重机股份有限公司,山东潍坊 261108)

对新引进MAN公司大功率柴油机球铁机体铸件铸造工艺进行了探讨,包括工艺分析论证、工艺设计、工装制作等工艺方案的确定,及各项工艺参数的选择,结合目前的生产实践,给出了合理的工艺参数。同时对出现的铸造缺陷特征及采取的相应措施进行了描述和分析,可为类似铸件的铸造工艺开发提供一定的指导。

大功率柴油机;球墨铸铁;缩松;工艺分析

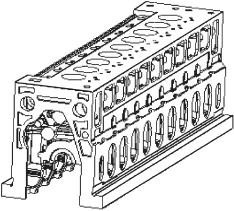

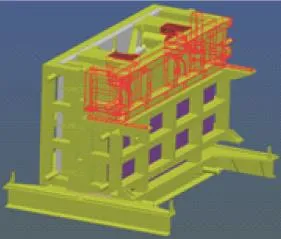

潍柴新引进MAN公司32-40系列大功率柴油机,含直列6、7、8、9缸机型,缸径320 mm,缸心距530 mm,单缸功率为500 kW。其9缸机体产品几何尺寸为5 730×1 590×1 760(mm),铸件几何尺寸为5 760×1 620×1 790(mm)(铸件结构见图1示),铸件材质为QT400-15,铸件质量20 t、浇注铁液质量25 t。如此结构、吨位、材质的铸件在潍柴铸造生产史上前所未有。截至目前,已采用碱性酚醛树脂自硬砂造型/制芯、铁木结合的工艺装备、20 t中频无芯感应炉熔炼及计算机自动加配料系统处理铁液工艺生产该9缸机体铸件多台,在完成加工并经一系列检测合格后装机。本文沿着整个铸造工艺开发过程这条主线,从最初的工艺分析论证、工艺设计、工装制作到目前的生产实践,论述成功的经验和教训,为类似铸件的铸造工艺开发提供一定的理论支撑和技术指导。

图1 9L32-40机体铸件结构

1 工艺方案的确定

1.1砂型种类的选择

目前生产大吨位铸件常用的自硬树脂砂种类有两种:碱性酚醛与酸性呋喃树脂自硬砂。以碱性酚醛自硬树脂砂造型、制芯为主的铸造工艺,在潍柴已应用多年,经验丰富、工艺成熟,再结合砂处理再生、铸造成本等其它各方面因素,经分析论证,确定以碱性酚醛树脂自硬砂工艺生产该机体铸件。

1.2分型面的选择

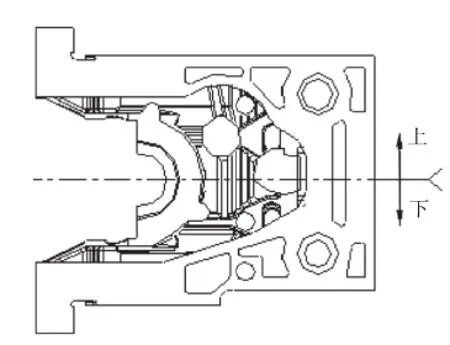

分型面的选择将决定铸件毛坯在铸型中的位置,铸造该机体铸件有两种工艺供选择,即通常所说的卧浇和立浇。

1.2.1卧浇机体工艺的优缺点

(1)上、下两半铸型既可满足工艺要求,见图2所示。对模板与砂箱的定位尺寸要求严格,铸件几何形状容易保障;

(2)砂芯数量少,组芯、研箱的工作量低,铸型尺寸精度高;

(3)砂芯制芯相对繁琐,特别是大缸芯(见图4所示)需要从缸孔中心分型,对半制作(见图5所示),然后将两半砂芯通过预留的螺栓孔用双头螺栓扒合。

(4)铁液静压力头小,就要求非常严格的缸孔、曲轴主轴孔、凸轮轴孔、观察窗孔等部位(Man质量标准要求对这些部位必须进行仔细的超声波检测,速率不低于5 600 m/s)而言,即使采取激冷措施、冒口补缩措施等,致命的缩松缺陷仍将难以避免。

图2 卧浇工艺示意图

图3 立浇工艺示意图

图4 机体大缸芯示意图

图5 机体大缸芯卧浇工艺制芯示意图

1.2.2立浇机体工艺的优缺点

(1)将机体缸孔朝下进行铸件的浇注。由于高度近2 m,只有上、下两半铸型的工艺难以实现,通过上下铸型加多层中间套箱的工艺才能满足要求,见图3所示。对模板与砂箱的定位尺寸要求相对宽松。

(2)砂芯数量多,制芯、组芯、研箱的工作量大,铸型尺寸精度、铸件几何形状需采取更多的样板等控制手段才能保障。

(3)大缸芯需要从缸筒部位分型,分上、下两部分制作(见图6所示)。

图6 机体大缸芯立浇工艺制芯示意图

(4)铁液静压力头大,可使要求严格的缸孔、曲轴主轴孔、凸轮轴孔、观察窗孔等部位在浇注过程和凝固初期处于较高的铁液静压力作用下,以利用铁液的后补量和相邻区域的石墨化膨胀进行自补缩,同时辅之以激冷措施、冒口补缩措施等,缩松缺陷能得到较好的控制。

1.2.3方案确定

通过以上分析,最终选择铸件立浇工艺,把所有造型、组芯研箱、合箱浇注等操作放在深地坑内,以解决因高度而带来的操作不便问题。

1.3浇冒系统的设计

由于酚醛树脂砂发气量大,故设计浇冒系统时,要求该系统须具备:

(1)快速充型,不仅可以抑制侵人性气孔,而且减轻型腔的造渣反应,缩短型腔顶部和上部受高温辐射时间;

(2)低温浇注,缩短铁液在型腔内的凝固时间,减轻铁液在凝固过程中的缩松倾向。结合球铁材质、主要壁厚等特点,确定该机体铸件初浇温度1 355~1 365 ℃;

(3)铁液填充过程中避免飞溅、碰撞与紊流,以防止卷入气体,对于该机体铸件,侧底注可以保证液流平稳,排气顺畅;

(4)利于铁液夹杂物上浮,由于浇注初期导入型腔的铁液难免会包含着一次渣,以及铁液流经浇道、填充型腔时,与砂型在有氧状态下会生成二次氧化渣和气。这部分夹杂物须能顺利上浮,导人集渣包或通过冒口溢流出去。

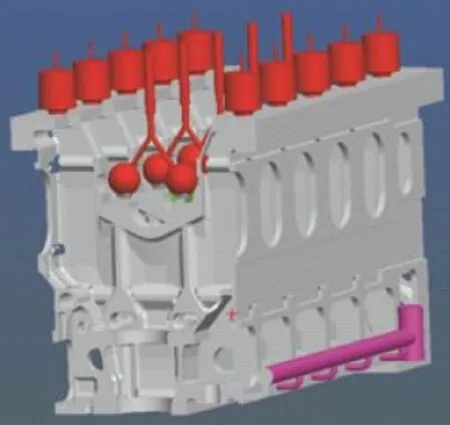

该机体铸件的浇冒工艺见图7所示。铁液包内的铁液首先导入砂箱顶面的浇口箱,液面上升到一定高度后,四孔同时拔塞,铁液通过浇注系统进入型腔。浇注系统由耐高温陶瓷管打入砂芯形成,内浇道位于铸件的侧底部,满足铁液平稳填充;横浇道端头设置集渣包,主轴孔上平面、铸件顶面设置发热保温溢流冒口,再辅助以关键部位的激冷措施,满足挡渣、补缩等工艺要求。

图7 机体铸件浇冒工艺示意图

1.4收缩率的选取

由于该机体铸件的几何尺寸大,铸造收缩率是一个非常重要的参数,0.1%的区别就会带来近6 mm的差值。经过分析及后续调整,该机体铸件长、宽、高度方向收缩率分别取值为0.9、0.8、0.6,实践证明是合适的。

1.5工艺装备

1.5.1模板

模板采用铁木结合结构。模底板采用槽钢焊接,顶面铺60 mm多层木板;模样采用木质结构,分三部分制作。机前端与第1、2、3缸为第一部分,第4、5、6缸为第二部分,第7、8、9缸与机后端为第三部分,其中第二部分又分两段制作。模样均与模底板设置精确的定位销定位机构及双头螺栓扒合,方便拆卸与组装,以生产其它缸数的铸件。

1.5.2芯盒

芯盒均采用铁木结合结构,结构复杂、薄弱且起模困难的部位采用铝合金镶块或活块。

1.5.2.1大缸芯盒

形成砂芯的芯盒内腔以木质结构为主,外围镶箍金属框架(见图8所示),以增加芯盒的强度和刚度,方便合模和开模。由于在填砂之前需要在芯盒内腔不同部位放置大量激冷冷铁,为方便操作,在设计左右两半开模工艺的基础上,其中一半芯盒又分为上下两层结构。

由于单颗大缸砂芯的重量达1.5 t,在填砂之前需要在芯盒内放置螺纹钢焊接专用芯骨,以增强砂芯的强度,方便吊运和下芯操作(见图9所示)。

图8 大缸芯盒示意图

图9 大缸芯芯骨

1.5.2.2主油道芯盒

该机体铸件有一ø100×5 760 mm的贯通主油道孔需要铸出,铸造工艺将其分解为由三部分砂芯组合形成,每一部分的定位是通过油道孔后面的芯座芯,见图10所示。完成该主油道砂芯的制作有两种工艺方案,既整体制作与分体制作。

图10 主油道砂芯

(1)分体制作:主油道孔芯与芯座芯分开制作,然后通过预先放入主油道内的芯骨(见图11所示),将主油道孔芯与芯座芯组装扒合。该工艺的优缺点是砂芯制芯方便简单,但组装扒合后尺寸精度差。

(2)整体制作:主油道孔芯与芯座芯整体制作,也需要放入螺纹钢芯骨。该工艺的优缺点是芯盒结构复杂,制芯操作相对繁琐,但是砂芯尺寸精度有保障。整体制作的主油道芯盒工装见图12所示。

图11 主油道芯骨

1.5.3砂箱

砂箱的几何尺寸为7 500×2 800×650(mm),主要壁厚40 mm。材质有两种供选择,即材质为QT450的铸造砂箱和材质为Q235的焊接砂箱。铸造砂箱一般采用消失模铸造工艺,成本稍低,但一旦损坏难以修复;焊接砂箱成本稍高,一旦损坏还有可能通过焊接修复。

1.6铸件开箱落砂

Man质量标准要求铸件经型内冷却,开箱时温度不超过200 ℃才能打箱落砂。通过型内冷却用热电偶和自动温度记录仪测温,确定型内冷却时间为不低于168 h。

图12 主油道芯盒

2 铸造缺陷的特征与措施

2.1缩松缺陷

由于该机体的材质为球墨铸铁,尽管工艺开发时对关键部位已采取了冷铁激冷和保温冒口补缩等一系列措施,但仍不时有缩松缺陷发生,对此再次采取以下措施:

(1)针对缺陷特征优化激冷工艺。缩松部位增加冷铁,或将冷铁加大加厚;

(2)适当降低浇注温度,让铁液在型腔内尽快进入凝固状态;

(3)按上限控制碳当量,以减小缩松倾向。

2.2几何尺寸超差

由于该机体铸件体积太大,几何尺寸精度是一个关键问题。

2.2.1铸件变形

框架结构的机体铸件,不管体积大小,总存在一定的变形量,体积越大,变形倾向、变形量越大。

(1)通过调整变形部位的加工余量,补贴或抵消变形量;

(2)保证铸件在铸型中的冷却时间,避免过早开箱激冷。

2.2.2铸件尺寸偏离

(1)由于生产操作以手工为主,单颗砂芯体积大、质量大,尤其需要操作者按工艺要求精心操作、不急不燥;

(2)尽可能增加样板控制、刻线控制等工艺手段,保证尺寸精度;

(3)工艺开发设计时,铸件的收缩率能够在长、宽、高三个方向上选取不同的值,然而实践发现即使在同一个方向上不同的部位,收缩率也存在较大差别,比如在长度方向上,曲轴主轴孔部位、缸孔部位、凸轮轴孔部位的收缩率差异较大,严重的会导致不能满足尺寸要求,所以这些部位需要单独重点处理:①适当调整砂芯之间的间隙;②增加不能满足尺寸精度要求部位的补贴量。

3 结语

(1)将缸孔朝下,采用立浇侧底注工艺,铁液平稳而又快速地进入型腔,再辅之以关键部位的激冷和保温冒口补缩措施,有助于防止缩松缺陷和提高机体铸件的质量。

(2)关键部位采用铝合金镶块,以铁木结合为主的工艺装备,适合也方便类似大吨位铸件的生产,满足尺寸精度要求。

(3)当机体铸件无法进行人工时效去应力处理时,可通过型内冷却、自然时效的方法满足对残余应力的要求,必须严格控制型内冷却时间,避免过早开箱。

[1] 邢新田,王建荣,胡华林,等.6L280柴油机球墨铸铁曲轴的铸造技术[J].中国铸造装备与技术,2013(6).

[2] 刘佑平.柴油机球墨铸铁曲轴化学成分的选择[J].中国铸造装备与技术,2001(2).

Study on Casting Process for High Power Diesel Engine Ductile Iron Cylinder Block

WANG PanXing, YU JianZhong, BI HaiXiang, CHEN Peng, WANG Jia

(Weichai Heavy Machinery Co.,Ltd., Weifang 261108, Shandong, China)

The casting process of nodular cast iron cylinder block for large engine introduced from MAN Company is discussed. The study includes the identification process plan for process analysis, demonstration,process design, equipment making and selection of process parameters. Combined with current production practices, it gives the reasonable process parameters. At the same time the characteristics of casting defects appeared and the corresponding measures are described and analyzed. So it can provide some guidance for the foundry process development of the similar castings.

Large engine; Nodular cast iron; Shrinkage; Casting process analysis

TG242.7;

A;

1006-9658(2015)02-0022-05

10.3969/j.issn.1006—9658.2015.02.007

2014-12-08

稿件编号:1412-726

王潘兴(1965—),男,工程师,长期从事铸造工艺的开发工作.