常减压蒸馏装置塔顶冷凝系统的腐蚀与防护

李庆梅,马红杰,黄新泉,崔轲龙,李 明

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

某石化公司炼油装置加工能力为10 Mt/a,主要加工高含硫原油,加工原油以进口哈萨斯坦克和俄罗斯原油为主。常减压蒸馏装置塔顶(简称常顶减顶)冷凝冷却系统的腐蚀属于低温部位腐蚀,其腐蚀环境是“HCl-H2S-H2O”,石化行业在常顶低温部位,主要防腐蚀措施采用“一脱三注”工艺防腐蚀。2000 年大检修以来,对小型(老)炼油厂常减压蒸馏装置低温部位空冷器、换热器和管线等设备采用在线腐蚀监测;2009 年则开始对大型(新)炼油常减压蒸馏装置装置低温同样部位,采用在线腐蚀监测,对测量到的腐蚀数据进行分析,随时了解设备腐蚀状况,及时调整防腐蚀措施,有效地控制了常减压蒸馏装置装置塔顶冷凝冷却系统的腐蚀。

1 加工含酸和含硫原油情况

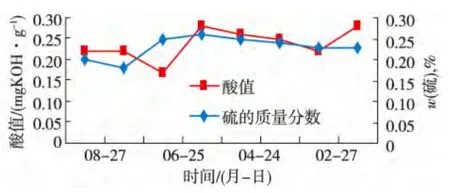

常减压蒸馏装置近期加工含酸和含硫原油情况见图1。

图1 加工原油中酸值和含硫情况(2012 年)

由图1 可看出:常减压蒸馏装置加工原油硫质量分数小于0.35%,酸值小于0.50 mgKOH/g,属于含酸、含硫原油。

2 塔顶腐蚀防护与腐蚀监测

2.1 塔顶低温系统腐蚀与防护

常减压蒸馏装置的初馏塔顶、常压塔顶和减压塔顶系统腐蚀主要属于低温部位的腐蚀。发生低温腐蚀的主要部位为初馏塔顶、常压塔顶部、空冷器和塔顶部分挥发线以及常压塔顶冷凝冷却系统[1]5-6,减压塔部分挥发线及冷凝冷却水系统,腐蚀类型包括均匀腐蚀和氯离子应力腐蚀开裂。塔顶低温部位的腐蚀环境为“HCl-H2S-H2O”。而“HCl-H2S-H2O”腐蚀最强烈的部位是“露点”温度区域。腐蚀主要是由原油中的盐类水解后生成HCl 而引起的,原油中无论酸、硫含量的高低,只要原油含盐则会引起腐蚀。在原油加工过程中,当温度高于120 ℃时,原油中含有的氯盐(NaCl,KCl 和MgCl2等盐)开始水解生成HCl,HCl 和原油中H2S 随着油气上升至塔顶,当HCl 和H2S 无水存在时,其对金属腐蚀性很低;若有水蒸气在塔顶冷凝冷却系统凝结时,HCl 溶于水中形成腐蚀性较强的盐酸。在初凝区内由于凝结的水含量较少,而相对酸的含量较高,使pH 值可达1~2,成为一个腐蚀性很强的盐酸腐蚀环境[1]19-20;如果有H2S 且有水蒸气存在,HCl 和H2S 交替作用,加速设备腐蚀。

在初馏塔顶、常压塔顶和减压塔顶的防腐主要采用“一脱三注”工艺防腐蚀。“一脱三注”工艺是指原油电脱盐,采用在原油进入常减压蒸馏装置塔之前,由电脱盐装置脱除原油中盐类;再则,在空冷器侧线注水、注中和剂以及注缓蚀剂,目的则是脱除原油中杂质,中和原油加热过程生成的酸性物质,从而改善“三顶”的腐蚀环境,减少设备腐蚀。

2.2 电脱盐是工艺防腐蚀的关键

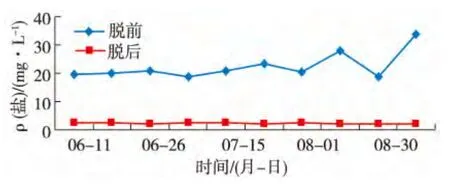

电脱盐是原油加工的第一道工序,也是炼化设备工艺防腐蚀的关键。原油电脱盐效果的优否,直接影响到原油一次加工设备被腐蚀程度,同时也会影响到原油二次加工设备腐蚀,甚至影响到后续加工和化工生产。现将电脱盐的运行情况做趋势图来说明,10 Mt/a 常减压蒸馏装置加工原油脱盐前后盐含量变化情况见图2。

图2 电脱盐脱盐效果(2012 年)

由图2 可知:原油盐的质量浓度不是很高,脱后小于3 mg/L,达到某石化总公司标准。

2.3 腐蚀监测方法

常减压蒸馏装置的腐蚀监测主要包括定点测厚、在线腐蚀监测、腐蚀介质分析监测、腐蚀产物分析、装置停工腐蚀检查和腐蚀挂片[2]、旁路试验釜等监测方法。

常减压蒸馏装置采取的腐蚀监测法,最早是采取腐蚀介质分析。经过分析装置产生腐蚀后,在装置腐蚀较严重的部位预留取样点,定期采集该部位的冷凝冷却水,或者在各侧线采集油样进行分析测定。在对介质进行分析时,往往根据不同部位的腐蚀状况,决定对其介质进行不同项目的分析,在大部分检测介质中的Cl-,H2S,Fe2+,Fe3+和pH 值等参数,或者检测原油的酸、硫及盐含量;分析对比所得到的检测数据,掌握装置的腐蚀动态,推测装置的关键部位腐蚀情况和其使用寿命。随着腐蚀监测工作的开展,在装置的关键腐蚀部位研制并安装“旁路试验釜”,协助判断装置的腐蚀情况和使用寿命等,这种检测分析方法,评价材质耐腐蚀情况十分准确可靠;采用腐蚀介质监测的手段,只是分析判断某系统的腐蚀情况,不能说明某局部的腐蚀状况。

近十几年来,建立了设备腐蚀数据库,完善了腐蚀监测体系,在装置腐蚀较严重的部位安装几种探针,通过在线监测具体设备部位的腐蚀状态。例如:根据塔顶冷凝水冷却水pH 值,调节缓蚀剂及中和剂加入量多少,及时反映工艺防腐蚀措施的效果。探针监测数据准确更可靠;通过公司局域网随时了解腐蚀状况,公司领导及相关技术人员,通过浏览器、在局域网上,可进行随时查询、观看腐蚀体系内的腐蚀数据、图形等,并通过专家系统的判断了解某部位的腐蚀类型等;通过对这些腐蚀数据、图形进行对比分析,可以较准确而可靠地了解塔顶冷凝冷却系统塔顶、管线等的腐蚀状况,及时调整防腐工艺,并取得较好的防腐蚀效果,延长设备的使用寿命。

3 工艺防腐蚀措施的监测及应用

3.1 工艺防腐蚀措施的实施

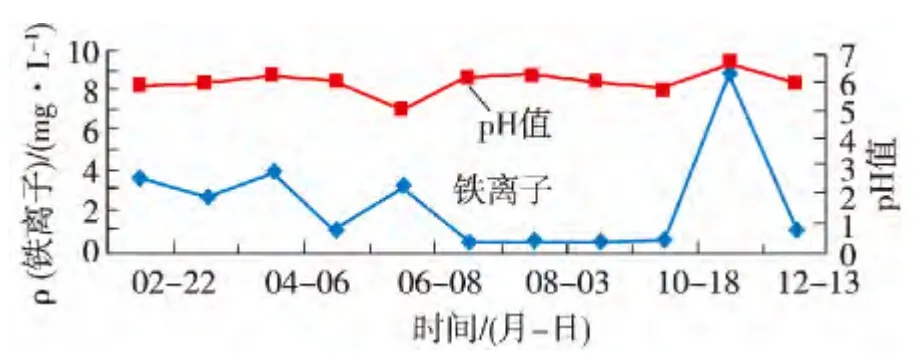

常压塔顶低温部位的腐蚀环境属于H2SHCl-H2O,可以通过加强“一脱三注”工作来控制该部位的腐蚀。在常压塔顶系统选择适合的缓蚀剂,优化“三注”工艺,能够有效地控制塔顶低温部位的腐蚀,延长设备的运行周期。常压塔顶加入缓蚀剂EC1020A,缓蚀效果很好,V-102 中铁离子质量浓度基本能控制在2.00 mg/L 以下,具体情况见图3。

图3 pH 值与铁离子监测情况(2011 年)

由图3 可知:只要塔顶冷凝系统的缓蚀剂选型合适,加入量恰当,pH 值严格控制在一定范围(6.5~8.0)内,冷凝水中铁离子能够控制得很低(铁离子不超过2.00 mg/L),即塔顶低温部位的腐蚀得到了很好地控制。

3.2 设备腐蚀监测

分析常压塔顶空冷前电感探针腐蚀监测情况得知了2012 年7 月19 日—2012 年10 月16 日期间“常压塔顶空冷前”腐蚀变化情况。2012 年8月16 日—2012 年9 月19 日探针监测有轻微波动现象,在这一段时间,塔顶缓蚀剂加入量有点波动,装置的腐蚀显示有些波动;在2012 年9 月20日—2012 年10 月16 日腐蚀监测波动较小,塔顶缓蚀剂加入量稳定。造成腐蚀波动的原因是塔顶缓蚀剂的加入出现异常,为此应该对塔顶缓蚀剂的加入量要严格控制操作,保证缓蚀剂的加入量平稳,减少由于操作原因而造成的设备腐蚀波动。

从探针监测情况得知:2012 年8 月8 日—2012 年10 月15 日腐蚀稳定,2012 年10 月15日—2012 年10 月21 日腐蚀变大。假如把6 d 的腐蚀数据换算成年腐蚀速率,则换热器的年腐蚀率为0.048 4 mm/a,大于日常的腐蚀监测数据。对腐蚀异常数据进行调查和分析,发现是由于加缓蚀剂的设备出现了故障,造成缓蚀剂量加入不稳定引起的腐蚀异常。对缓蚀剂加入设备进行了维修,缓蚀剂的加入量得到了控制,实现了平稳加入。随后腐蚀监测图趋于平稳,换热器的腐蚀得到了控制,保证了设备的安全运行。

4 结束语

实现常减压蒸馏装置塔顶冷凝冷却系统中的低温部位的“一脱三注”防腐蚀工艺的平稳运行是保证该部位腐蚀稳定的重要因素;建立腐蚀数据库、完善腐蚀检测手段和腐蚀监测体系,为及时分析腐蚀检测数据、发现异常腐蚀情况和分析腐蚀异常原因奠定了基础。

[1]谷其发,李文戈.炼油厂设备腐蚀与防护图解[M].北京:中国石化出版社,2000:5-6,19-20.

[2]章建华,凌逸群,张海峰.炼油装置防腐蚀策略[M].北京:中国石化出版社,2008:17-18.