催化裂化装置开工过程中设备泄漏原因分析

马红杰,王相儒,崔轲龙,黄新泉

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833600)

某石化公司炼油厂Ⅱ催化裂化装置始建于1995 年,年处理能力为600 kt/a,装置建成以后长期处于停工状态。2012 年9 月装置开工运行,不到半年该装置共发生泄漏20 余次,其中因腐蚀原因造成的泄漏达12 次,导致装置多次局部检修,甚至非计划停工,严重影响了装置的正常生产。针对装置开工后频发腐蚀泄漏的严重情况,车间组织检验单位对装置重点易腐蚀部位的45 台设备及139 条管线进行了测厚普查工作,发现腐蚀减薄严重的管线10 条,腐蚀减薄严重的设备4 台。

1 装置腐蚀情况

2013 年8 月Ⅱ催化裂化装置进行了停工检修,期间对装置发生腐蚀泄漏问题较多的分馏系统和吸收稳定系统的塔、容器、管线和冷换设备进行了全面的腐蚀调查。

1.1 分馏系统

对该系统分馏塔、塔顶换热器、塔顶空冷器、顶循泵、柴油汽提塔、燃料油分液罐和大油气线等重点易腐蚀设备及管线进行了腐蚀检查,发现分馏塔顶空冷器E-208 管束结垢严重,堵管达30%,其入口管线内壁结垢严重,颜色为灰色与红褐色疏松垢层,局部厚度可达20 mm,其主要成分为在H2S-HCl-NH3-CO2-H2O 环境下生成的铵盐结晶(见图1)。管线测厚无明显腐蚀减薄;柴油汽提塔T-202 下部泡罩式塔盘坑蚀严重,塔盘下表面布满直径2~5 mm、深度2 mm 左右的腐蚀坑(见图2)。塔壁表面附着一层黄褐色锈层,且局部有坑蚀,其腐蚀情况轻于塔盘;系统其他设备及管线腐蚀、结垢轻微。

图1 空冷器E-208 入口管线内壁结垢

1.2 吸收稳定系统

对该系统解吸塔、吸收塔、换热器、水冷器和冷换设备进出口管线等重点易腐蚀设备及管线进行了腐蚀检查,发现解吸塔(T-301/1)顶和吸收塔(T-301/2)塔顶均匀腐蚀严重,塔壁附着一层3~5 mm 厚的黑褐色腐蚀产物,刮掉产物下面有大量腐蚀坑,且仪表短接焊缝处有较大腐蚀坑,塔内支撑圈腐蚀减薄严重(见图3),此次检修期间对解吸塔和吸收塔进行了整体更换;换热器H-303进口管线的弯头、三通部位腐蚀、结垢严重(见图4);换热器H-305 和H-306 管束中下部表面污垢较多,清洗后管道表面坑蚀较为严重,本次检修期间将换热器H-305 和H-306 管束进行了更换;系统其他设备及管线腐蚀、结垢轻微。

图3 解吸塔(T-301/1)支撑圈腐蚀减薄

图4 换热器H-303 进口管线弯头部位腐蚀

1.3 保温层下腐蚀

原料油进料管线、蒸汽线、炉区管线、分馏系统换热器壳体及系统管线、吸收稳定系统换热器壳体及系统管线保温层下腐蚀现象明显,设备及管线表面富有一层较厚的疏松锈层,且局部有大量腐蚀坑。蒸汽线保温层下的管线腐蚀形貌见图5。此次检修期间对部分管线进行了更换。

图5 蒸汽线保温层下的管线腐蚀

2 分析与讨论

2.1 原料油的影响

Ⅱ催化裂化装置原料油主要为蒸馏装置和焦化装置的蜡油,统计分析了开工以来原料油硫质量分数及酸值,其硫质量分数最高为0.79%,最低为 0.40%,平均为0.59%;酸值最高为0.47 mgKOH/g,最低为0.14 mgKOH/g,平均为0.27 mgKOH/g。数据表明原料油硫含量较高、酸值较低,装置高温、低温部位的硫腐蚀是装置的主要腐蚀形式。

2.2 停工影响

Ⅱ催化裂化装置自建成以来,长期处于停工状态,由于装置无法吹扫置换彻底,设备及管线内部残留的酸液或碱液形成了腐蚀环境,与设备和管线相互作用发生腐蚀,装置停工是该装置管线和设备腐蚀泄漏的主要原因之一。

装置停工状态下的腐蚀形式主要为电化学腐蚀,即金属表面在薄层电解质液膜下的电化学腐蚀过程[1],受到通过水膜的氧的扩散控制,其腐蚀速度直接依赖于金属表面的潮湿程度。同时由于设备表面有运行过程中沉积的氯化物和硫化物等腐蚀介质,进而加速了设备的腐蚀。

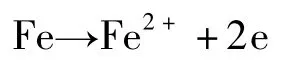

在常温无水状况下,设备表面发生氧化作用,但是由于温度的关系氧化极为缓慢。当大气湿度较大时,空气中的水蒸气可在停工过程中生成的腐蚀产物以及未清洗干净的表面沉积物上凝结成水膜,即使表面干净的金属表面,也会凝结一层很薄的水膜,从而在金属表面构成有一定电导率和腐蚀性的电解质溶液,此时电化学反应变的剧烈,阳极发生金属的溶解反应:

而阴极发生的是氧的去极化反应:

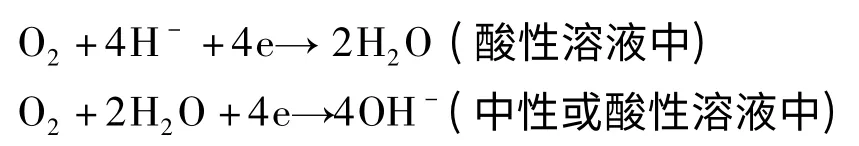

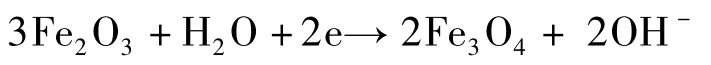

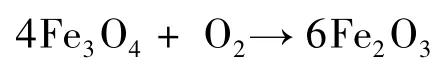

由于气温变化,闲置设备经常处于干湿交替状态,当金属表面有锈层时,会进一步加速腐蚀。在潮湿状态时,锈层可以与溶解氧一起作为阴极去极化剂:

在干燥状态时,含氧量很丰富,Fe3O4又能被重新氧化成Fe2O3。

因此腐蚀产物中存在大量Fe3O4和Fe2O3,以上产物多数沉积于金属设备的内表面,形成了宏观上的腐蚀产物,呈现出大小不等的小鼓包,清除掉腐蚀产物后,金属表面上呈现出大小不等的凹坑,有的呈点状蚀坑,有的呈溃疡状蚀坑,严重者出现穿孔泄漏。停工期间因为没有流体流动,不像开车时腐蚀产物随着流体流动被带走,这样腐蚀产物会越积越多。腐蚀的另一个原因就是大修时设备内的腐蚀产物未清除彻底,腐蚀产物和设备基体的腐蚀电位不同造成设备的腐蚀加重。此外,在装置停工期间设备表面的硫化物积垢、水和氧气还会形成连多硫酸(H2SxO6),在设备残余应力及外加应力作用下造成设备连多硫酸应力腐蚀开裂[2]。

2.3 腐蚀结垢的影响

2.3.1 分馏系统

分馏系统的腐蚀主要是240 ℃以上高温部位的高温硫腐蚀,以及分馏塔顶冷凝冷却系统的H2S-HCl-NH3-CO2-H2O 型腐蚀。

高温硫腐蚀主要来源于系统物料中所含的活性硫,与金属反应生产FeS,腐蚀部位主要集中在分馏塔240 ℃以上的高温部位、高温侧线、进料段等部位,但从装置腐蚀情况来看,分馏塔高温部位的腐蚀轻微,主要是因为分馏塔塔体采用复合钢板20 g,塔盘采用不锈钢材质,耐蚀能力较好。

催化反应及系统物料中生成的HCl,NH3,H2S 和CO2相互反应生成NH4Cl 和(NH4)2S,其在低温下结晶形成盐垢,会造成塔顶空冷器结垢堵塞。因此,分馏塔顶冷凝冷却系统的H2S-HCl-NH3-CO2-H2O 型腐蚀是造成分馏塔顶空冷器E-208 管束、入口管线内壁等部位结垢严重的直接原因。而分馏系统低温部位主要为H2S-HCl-H2O型腐蚀介质,一般为均匀腐蚀或坑蚀,如轻柴油汽提塔T-202 下部泡罩式塔盘的坑蚀。

2.3.2 吸收稳定系统

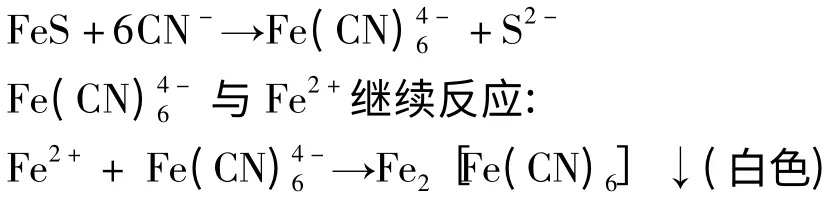

催化原料油中的硫、硫化物及氮化物经催化裂化反应生成H2S 和HCN 造成催化富气中含有浓度很高的H2S 和少量的HCN,来自分馏塔顶系统的富气、粗汽油将浓度很高的H2S 和少量的HCN 带进了吸收稳定系统,在40~50 ℃的温度和水存在的条件下,形成了HCN-H2S-H2O 型腐蚀环境。此环境中H2S 和铁生成FeS(还会由于新生的原子氢具有很强的活性,进入钢的内部,导致钢产生鼓包或裂纹。),在pH 值大于6 时,FeS膜能覆盖在钢的表面,有较好的保护性能,腐蚀速率随着时间的推移而有所下降。但是,由于介质中CN-的存在,使FeS 保护膜溶解,生成络合离子,加速了腐蚀反应的进行:

HCN-H2S-H2O 是炼油厂催化裂化装置吸收稳定系统的一种典型腐蚀介质,是造成吸收解吸塔顶坑蚀和塔内支撑圈腐蚀、换热器(H-303、H-305 和H-306)管束坑蚀的主要原因。

换热器(H-303、H-305 和H-306)管束表面污垢的形成是多种物质混合受到阻力自然沉降的过程,汽油自换热器壳程入口进入换热器后,由于受到换热器管束、折流板、管板等构件的阻力影响,壳程汽油中的有机物、无机盐、沙泥等混合物在流动过程中受到阻力和自身重力作用具有向下沉降的倾向,由于其沉降力大于流体产生的切应力而易于向下沉降。受流体流动状态(在不连续流动或者其它滞留区域、流速较低)和传热表面状况(管束弯曲、粗糙)的影响,这些混合物就会大量沉积在管束表面形成垢下电化学腐蚀[3]。此外,由于管束表面的污垢中含有H2S 和HCN 等腐蚀物质并呈酸性,因此,结垢又加剧了管束的腐蚀速度。

2.4 焊接质量的影响

工艺管道和设备施工焊接质量较差,焊缝外观质量不合格,焊缝存在夹砂、未焊透和未融合等问题,在焊缝处产生局部腐蚀减薄,从而导致大部分腐蚀泄漏,这是Ⅱ催化装置管线和设备腐蚀泄漏的次要原因。

对Ⅱ催化裂化装置腐蚀泄漏部位进行分析发现,如T201 油气连通线焊缝、V202 顶放空根部焊缝、三旋平台蒸汽线三通焊缝、再生器热偶插管、快速切断阀前手阀大盖、E304 循环水联通线焊缝、V302 水包底部腐蚀泄漏和气压机润滑油线三通骑马焊缝等部位都是属于施工质量控制不严造成的。

2.5 设计规范的影响

Ⅱ催化裂化装置属于20 世纪90 年代建设的装置,基于当时该石化公司加工北疆混合油、陆石原油和俄罗斯原油的油品腐蚀性较小,装置的设防值也就较小,因此,装置设计规范对部分设备和管线材质等级和厚度要求较低。由于近年来公司主要以加工含酸低硫原油为主,导致该装置的原料油酸值较以前明显上升,且该装置作为旧老坏装置,已不适应油品的腐蚀性。通过对装置的测厚检查,发现T303 安全放空线、脱乙烷汽油、回炼油线、瓦斯线、T303 抽空线、油气线和含硫污水线等管线腐蚀减薄明显。

2.6 保温材料的影响

Ⅱ催化裂化装置设备和管线保温大部分采用岩棉板作为保温材料,其主要成分为硅酸盐类,其保持湿气的能力较强,当保温材料因外界空气潮湿或雨水侵入时会遇水析出氯化物等腐蚀性介质,在保温层下形成一个MClx-H2O-O2的腐蚀环境。当保温层下设备和管线表面温度在露点温度下时,金属表面就会产生凝结水,形成一个潮湿的腐蚀环境,当设备和管线表面温度在100~121 ℃时腐蚀会更加严重,此时腐蚀环境中的水不容易汽化,腐蚀环境保持的时间较长,导致腐蚀不断地进行,在设备和管线外表面形成较厚的、疏松的、易剥落的红褐色腐蚀锈层。

2.7 制造质量的影响

装置部分管道附件生产质量不合格导致管线腐蚀泄漏,如主风事故蒸汽阀大盖、快速切断阀前手阀大盖等因为阀门大盖铸造质量较低,盖体存在局部砂岩缺陷,导致阀门大盖腐蚀泄漏。

3 结论

(1)装置停工期间设备的腐蚀环境与运行期间相比更加劣化,设备及管道的腐蚀主要为电化学腐蚀,设备的腐蚀形貌为点状蚀坑或溃疡状蚀坑,严重者出现穿孔泄漏,装置停工是装置发生腐蚀泄漏的主要原因之一。

(2)Ⅱ催化裂化装置原料油硫质量分数和酸值的平均值分别为0.59%和0.27 mgKOH/g,从装置腐蚀调查结果看,分馏系统的腐蚀主要集中在分馏塔顶冷换设备和分馏系统低温部位,腐蚀机理为H2S-HCl-NH3-CO2-H2O 型腐蚀结垢及H2S-HCl-H2O 型腐蚀,腐蚀形貌一般为均匀腐蚀或坑蚀。吸收稳定系统的腐蚀主要集中在吸收塔顶、解吸塔顶及换热器等部位,腐蚀机理为典型的HCN-H2S-H2O 型腐蚀,腐蚀形貌以坑蚀为主,并伴随有结垢现象。

(3)保温材料因外界空气潮湿或雨水侵入会遇水析出氯化物等腐蚀性介质,在保温层下形成一个氯化物、水和氧气相互混合的腐蚀环境,当设备和管线表面温度在100~121 ℃时腐蚀会更加严重,此时腐蚀环境中的水不容易汽化,腐蚀环境保持的时间较长,导致腐蚀不断地进行,造成保温层下设备及管线外壁坑蚀。

4 防护建议

(1)加强设备停工期间的防护意识。综合考虑装置停运时间、保护设备的数量、保护方法和保护费用等各种因素的影响,在全面评估的基础上,制定经济适用的保护方案,做好装置停工闲置后的腐蚀防护工作。在对停用设备保护时,应进行定期和不定期检查,便于及时发现问题和问题的及时解决。

(2)重新选材。由于原油硫含量较装置新建时原油硫含量的上升,导致催化裂化装置原料油的硫含量也大幅上升,Ⅱ催化装置分馏系统、吸收稳定系统设备及管线的耐蚀能力已经不适应目前装置原料油的腐蚀环境,建议将这些部位设备及管线的材质与SH/T3096《加工高硫原油重点装置主要设备和管道设计选材导则》中推荐的材质进行比对,对不合理的设备及管线材质进行重新选材。

(3)严格控制设备制造质量及施工焊接质量。对进厂阀门及耐压设备必须按规范进行强度耐压试验,合格后方可投用。工艺管道和设备施工焊接严格执行施工焊接规范,现场组织专家对焊接质量进行检查确认。

(4)更换保温材料。Ⅱ催化装置设备和管线的保温材料主要为岩棉板,其具有一定腐蚀性,建议车间将装置的保温材料更换为玻璃纤维针刺毯、闭孔泡沫塑料玻璃纤维等对设备和管线本体无腐蚀的材料。

(5)加强腐蚀监测。对Ⅱ催化装置的原料油进行腐蚀介质监测,监测频次为1 次/周,监测项目为硫含量和酸值;对装置分馏塔顶油气分离罐V201、气液平衡分离罐V301 污水的主要腐蚀介质进行监测,监测频次为1 次/周,监测项目为铁离子含量、pH 值;对装置分馏系统、吸收稳定系统的易腐蚀设备及管线进行在线探针监测、超声波定点测厚监测(一年两次)。每周对装置的腐蚀监测情况进行总结评价并向设备管理部门进行汇报,发现腐蚀上升趋势立即告知车间,通过调整工艺操作消减腐蚀隐患,实现装置的腐蚀监控及防护。

[1]邱志刚,黄贤滨,刘小辉.炼油化工装置闲置停工设备防腐蚀技术探讨[J].石油化工腐蚀与防护,2010,28(3):28.

[2]任迅,王福利.炼油厂停工期间奥氏体不锈钢填料的腐蚀与防护[J].石油化工设备技术,1995,16(2):10-11.

[3]陆向东.换热器管束结垢和腐蚀原因及分析.化工设备及管道[J],2009,46(6):68.