循环流化床锅炉水冷壁泄漏原因分析

徐 伟,李武荣

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

循环流化床(CFB)锅炉具有脱硫效率高、氮氧化物排放低、燃料停留时间长、燃料适应性广以及灰渣综合利用价值高等优点,是一种最“洁净”的煤燃烧技术,近年来,在国内外得到了广泛应用。

某公司在2009 年增上了一台310 t/h 的CFB锅炉,该炉由烟台现代冰轮重工有限公司设计并制造,其型式为单炉膛、单汽包、自然循环、平衡通风、双高绝热旋风分离器,全钢架M 型露天布置、高温高压循环流化床锅炉,设计燃料为100%炼油厂石油焦,校核燃料为50%炼油厂石油焦+50%燃料煤。

1 运行现状

图1 理化渗透着色

该炉水冷壁管材质为20G,规格为φ60 mm×5 mm,管道内通高温水,操作温度为320 ℃,操作压力为10.3 MPa。管道外分迎火面和背火面,迎火面和背火面交界处有焊接件翅片。

本次水冷壁泄漏是该炉自2009 年投运以来的首次出现的炉管泄漏,出现泄漏后,公司及时组织技术人员进行分析并对缺陷部位进行割管,联系两家检测机构对其进行了化学成分分析、力学性能分析、管道解剖分析、块状腐蚀产物分析、能谱分析、金相分析等理化分析。

2 检测分析

2.1 化学成分分析

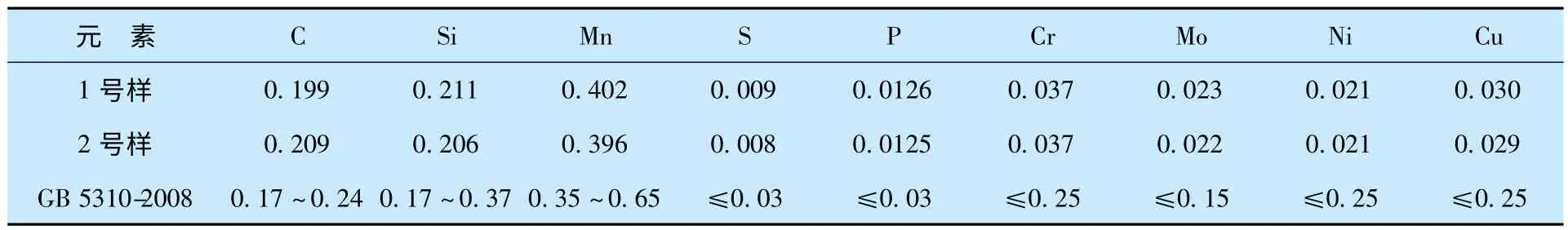

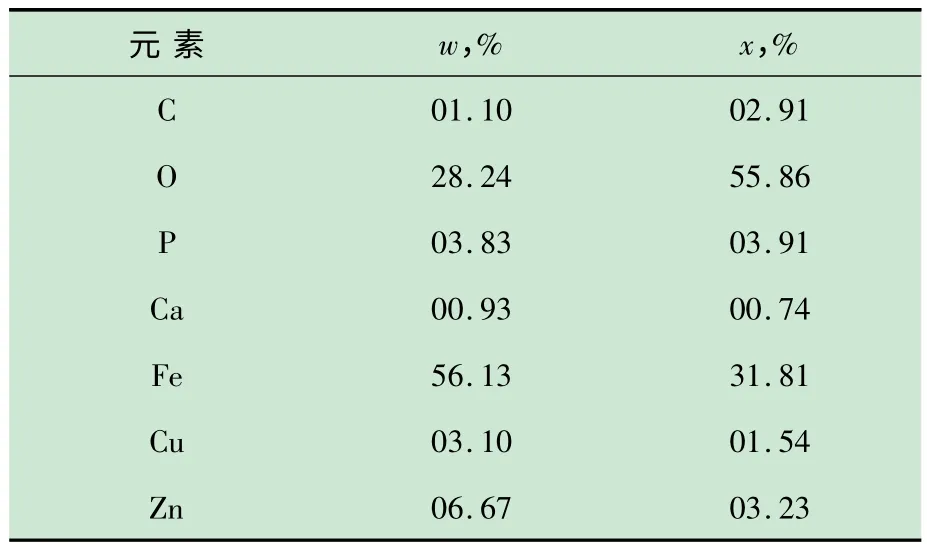

背火面编号为1 号,迎火面编号为2 号,对1号、2 号进行化学成分分析。化学成分见表1。化学成分均满足标准对20G 材质的要求。

表1 化学成分分析结果 w,%

2.2 力学性能分析

背火面编号为1 号,迎火面编号为2 号,对1号、2 号进行力学性能分析。拉伸性能结果见表2,冲击性能结果见表3。从表2 和表3 中的测试结果可知,1 号和2 号试样常温拉伸符合标准要求,且两者数值接近。1 号和2 号试样的320 ℃高温拉伸数值接近,强度仅较常温稍低。1 号和2号试样的冲击性能数值接近。

表2 拉伸性能分析结果

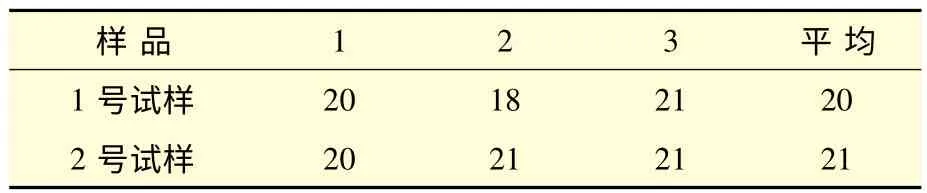

表3 常温冲击功 J

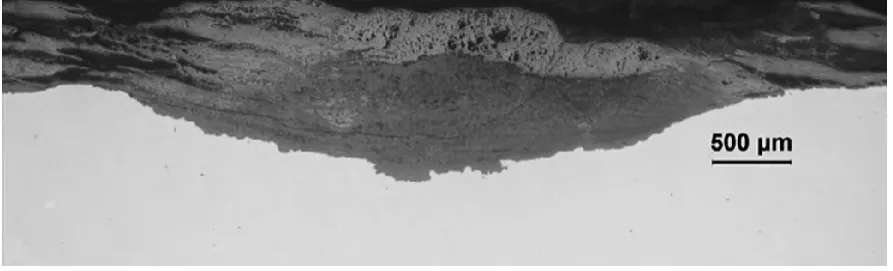

2.3 管道解剖分析

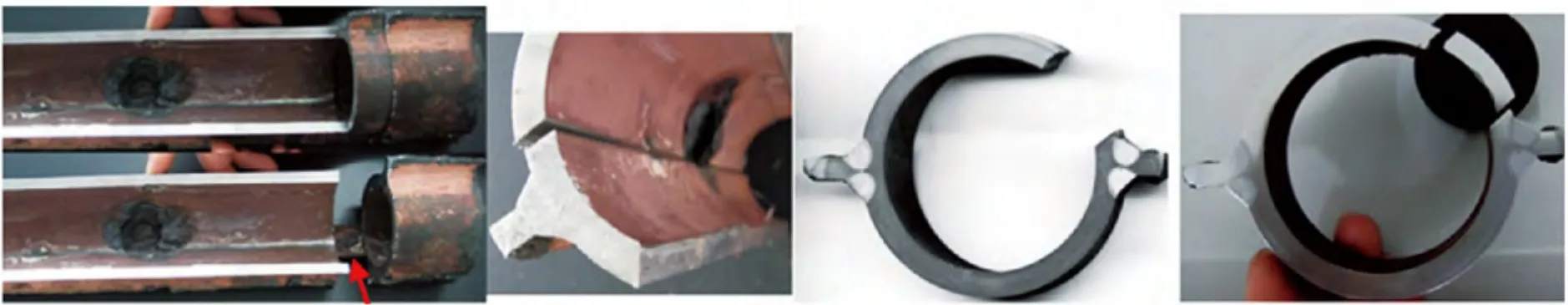

将管道解剖观察内表面情况。表面鼓包处周围管道未见明显形变,鼓包处内表面为一个腐蚀坑,腐蚀坑呈凿槽型,腐蚀坑底部减薄至约1 mm厚。在高温水蒸气的压力下,1 mm 薄壁强度不够而破裂泄漏。腐蚀坑处的腐蚀产物呈层状,较疏松,敲击后即成片脱落,脱落后显示出基体底部特征,呈多个小腐蚀坑相连形貌(见图2)。

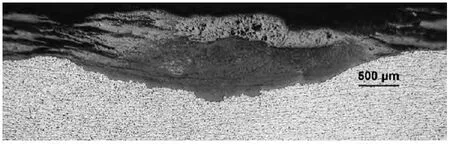

在鼓包附近观察到另外三处腐蚀凸起,其中红色箭头所指处即为送样时已发现的一个凸起部分。这四个腐蚀坑中有三个大约在一条直线上,且该直线所处位置紧邻翅片处的迎火面侧。凸起处是腐蚀产物体积膨胀而形成的。由测试可知,该管道为无缝管,翅片焊接的热影响区宽度仅0.6 mm,因此热影响区距离腐蚀坑较远,对内表面的腐蚀坑无明显影响,具体形貌见图3。

对送检的600 mm 长管道进行仔细检测,整个管道内表面均存在一薄层砖红色的氧化物。在迎火面的内表面存在较多的溃疡状的腐蚀点,而在背火面则无明显该腐蚀特征(见图4)。

图2 鼓包处内外表面形貌

图3 四处腐蚀坑形貌

2.4 块状腐蚀产物分析

对块状腐蚀产物进行X 射线衍射分析,主要为磁性氧化铁(Fe3O4),并有少量的Fe2O3。

2)查找相关工程实践资料,包括企业生产中涉及的实例、生活中涉及的实例以及科研项目中的研究实例等,将这些工程实例与上述整理的知识点或者知识点组合进行对应,即完成工程实例与理论知识的结合过程。如电气专业的课程可以与电力系统的相关工程实践结合。

2.5 能谱分析

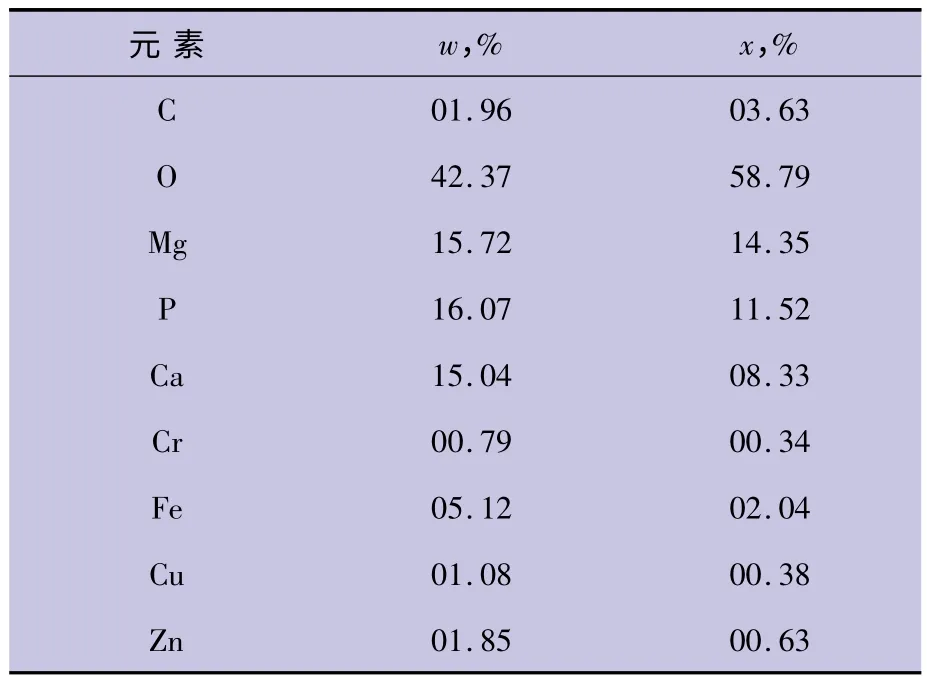

砖红色氧化物表面能谱分析见表4,腐蚀溃疡处能谱分析见表5,两者都富含氧,其它主要含有水质中的P,Cu 和Ca 等元素。

表4 表面能谱分析

表5 腐蚀溃疡处能谱分析

2.6 金相分析

管道夹杂物级别为D1.0,0.5e,金相组织为铁素体+珠光体,晶粒度为9.5 级,管道材质正常。

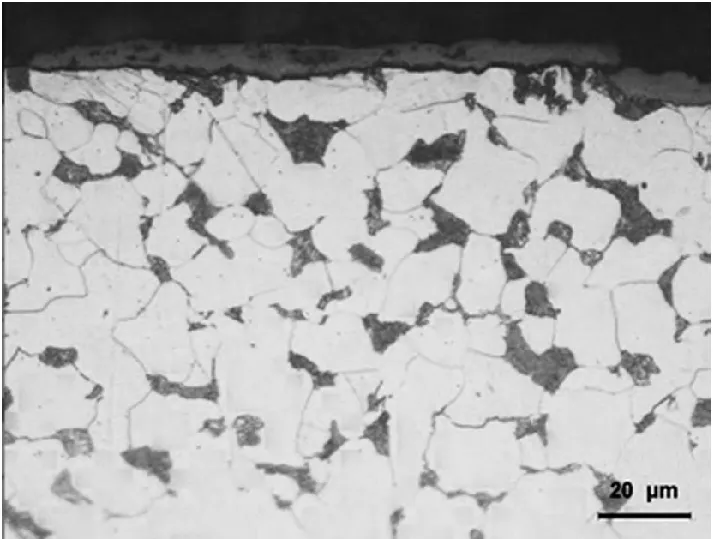

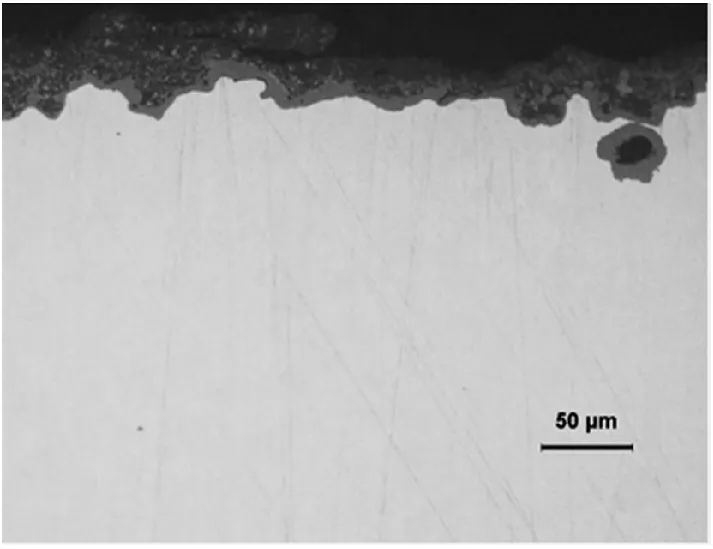

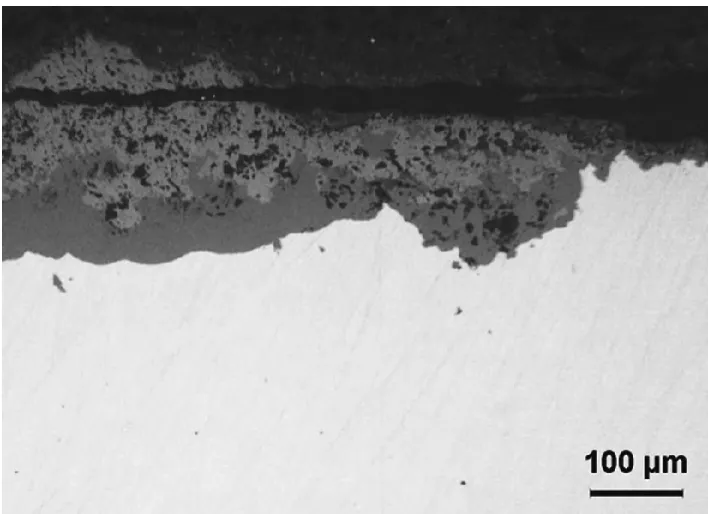

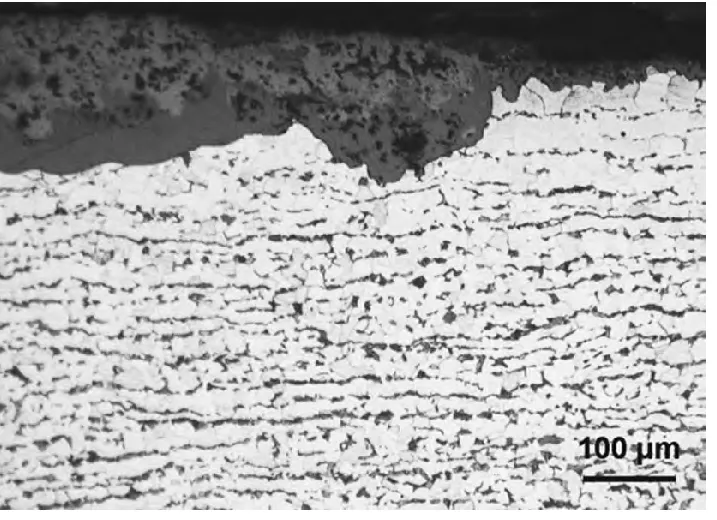

管道迎火面外表面有一层约8 μm 的致密氧化物层,无脱碳等异常现象(见图5)。管道迎火面内表面砖红色区域是一层约10~40 μm 的波浪状的致密氧化物层(见图6 和7)。腐蚀坑处抛光态形貌见图8,腐蚀坑基体上方覆盖一层较厚氧化层,氧化层具有层状脱落特征,氧化层较疏松,有孔洞及裂纹存在。侵蚀后形貌见图9,氧化层下的基体为正常组织,未发生脱碳及过热球化等现象。靠近氧化层下的基体显微硬度值为143HV0.2,管壁厚度中心处基体显微硬度值为141HV0.2,硬度值相近。

图5 迎火面外表面金相组织500 ×

图6 迎火面内表面抛光态200 ×

图7 迎火面内表面腐蚀态200 ×

图8 腐蚀坑抛光态25 ×

图9 腐蚀坑侵蚀态25 ×

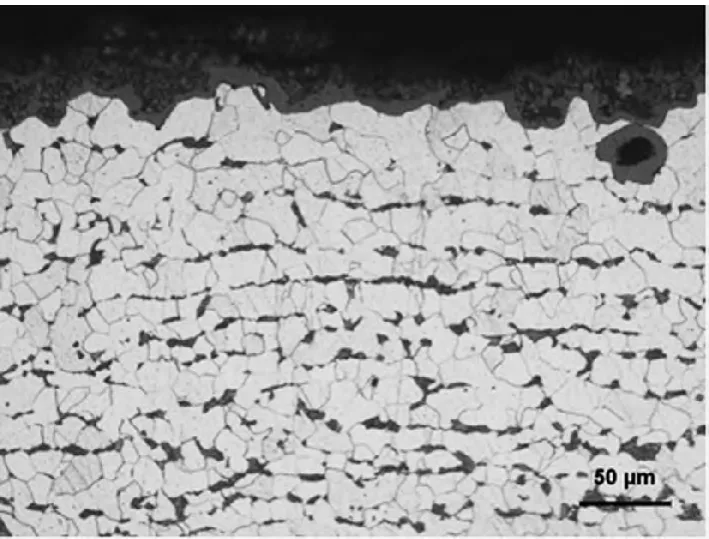

溃疡处特征与腐蚀坑处特征一致。溃疡处抛光态形貌见图10,基体上方覆盖一层较厚氧化层,氧化层具有层状脱落特征,氧化层较疏松,有孔洞及裂纹存在。侵蚀后形貌见图11,氧化层下的基体为正常组织,未发生脱碳及过热球化等现象。

图10 溃疡处抛光态100 ×

图11 溃疡处侵蚀态100 ×

2.7 水质调查分析

锅炉汽水设计要求指标:给水pH 值8.8~9.3,炉水pH 值9~10,炉水磷酸盐2~10 mg/L。该锅炉自开工以来的给水、炉水主要指标进行统计,数据显示:给水pH 值合格率偏低且超上限较多;炉水pH 值和磷酸盐合格率偏低且均有超上限情况,特别是磷酸盐超上限较多。

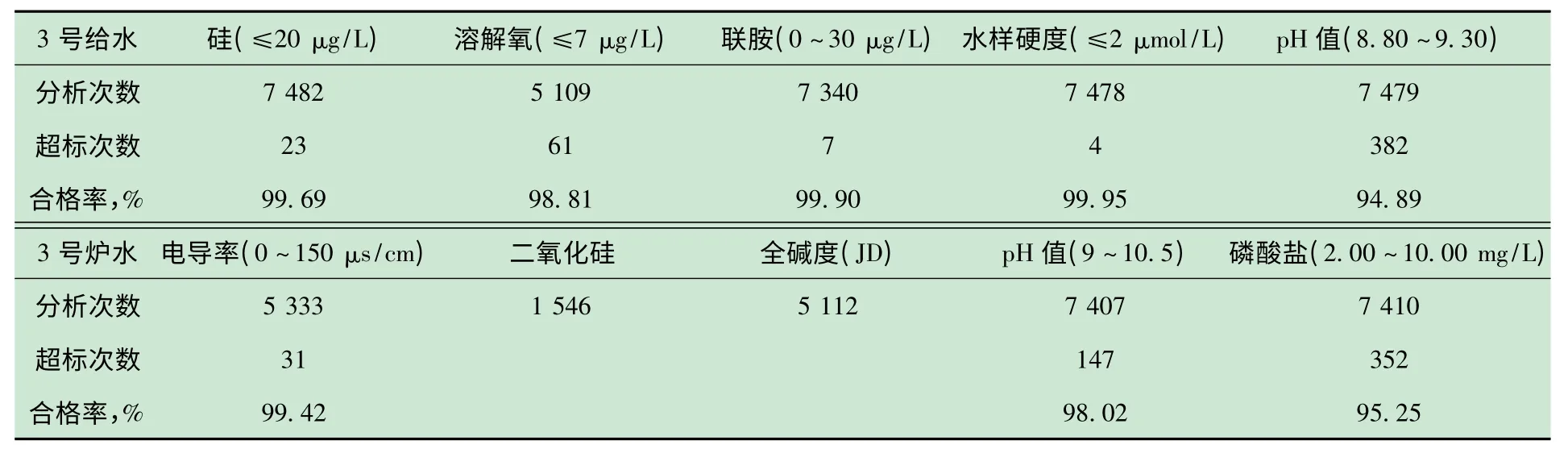

2009 年—2014 年CFB 锅炉给水、炉水主要化验分析统计结果见表6。

表6 2009 年—2014 年炉水主要化验分析统计

3 失效原因

(1)管道化学成分满足标准要求,常温力学性能满足标准要求。迎火面和背火面材质和性能无明显差异。20G 炉管在使用后未发生材料性能劣化。

(2)管道夹杂物、金相组织、晶粒度正常,材料组织正常。

(3)内壁未见明显的脱碳现象及微观裂纹,故可排除氢损伤。

(4)垢层中主要为Fe3O4以及靠近金属基体处垢层有分层现象也是锅炉管碱腐蚀的特征。

(5)腐蚀坑及溃疡的特征一致,仅仅是腐蚀程度不一样。因此管道迎火面的内表面首先形成溃疡状的腐蚀点,在个别区域腐蚀点继续腐蚀形成较大的腐蚀坑,当腐蚀坑减薄到不能承受高温水蒸气的压力时就发生延性破裂泄漏,即鼓包泄漏。该管道失效起因是腐蚀。

(6)腐蚀发生在迎火面内表面,呈穿孔形式,腐蚀坑呈凿槽型,腐蚀产物呈层状,主要为Fe3O4。腐蚀坑及溃疡下的基体仍保持原来基体性能,属于延性腐蚀和爆破。水质呈碱性且有超标记录,pH 值较高(最高值达到10.14)。资料显示pH 值一般控制在9.3~9.7 时可更有效地避免碱腐蚀。这些腐蚀特征和水质特征与NaOH 碱腐蚀的特征完全相符,而与酸腐蚀、高温氧腐蚀等腐蚀形式不符。

4 结语

综合上述多项检测数据,分析认为造成本次循环流化床锅炉水冷壁管失效原因是水冷壁管内由于局部发生NaOH 碱腐蚀而造成管线腐蚀减薄破裂。

水冷壁管泄漏区域集中发生在标高13~15 m。炉水在水冷壁管内经过炉膛的加热,逐步形成由水到汽水混合物的变化,水蒸汽的溶盐能力非常小,大部分的盐都溶解在炉水中。因此在由水到汽水混合物的变化过程中,炉水中的盐被浓缩。在标高15 m 以上管道内主要是水蒸气,在标高13~15 m,炉水中的盐被浓缩最严重,在该处发生NaOH 碱浓缩,形成浓度更高的碱环境。高浓度的碱介质将腐蚀内表面起保护作用的钝化氧化膜,形成腐蚀溃疡,而产生的腐蚀产物Fe3O4不致密,介质可以不断接触到裸露出的基体,腐蚀继续,管壁不断减薄直至破裂。

在管线泄漏的原因找到之后,公司先后采取了对检测壁厚小于4 mm 的水冷壁缺陷部位全部进行了更换,对水冷壁管内部进行了化学清洗,并对更换后的锅炉水冷壁重新进行了防磨喷涂,同时公司也加强了对锅炉水质的运行管理,确保锅炉水质单项指标全部达标,自2014 年5 月份底锅炉检修开工后运行至今,没有再发生水冷壁泄漏事故。