SPA150 AHTS导流罩制作安装工艺

卓慈承,郑 俊,唐凯凯

(浙江造船有限公司,浙江宁波 315400)

0 引言

浙江造船有限公司(以下简称“公司”)所承建的SPA150 AHTS锚作拖带供应船具有150T系柱拖力拖带海洋结构物,具备向海洋平台输送液货、散装干货及其它材料和设备,具有对失火的海洋平台和船舶进行消防灭火、协助其它船舶进行海上作业或海难救助、对海面油污进行处理及污油回收作业等功能。文章介绍了SPA150 AHTS锚作拖带供应船导流罩制作安装工艺。

1 内外壁板加工及胎架制作

1)根据图纸完成导流罩内外壁板样箱的制作,同时制作导流罩内外壁板压模。根据样箱对压模上下盖板用冷、热加工相结合的方式进行加工,使其线型与样箱完全贴合。

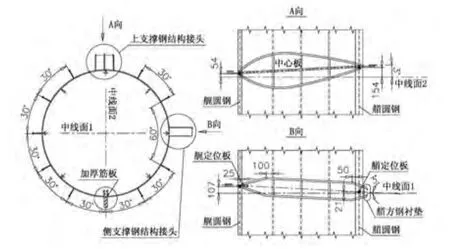

2)本导流罩采用立式制造。根据导流罩内壁线形要求制作工装胎架(图1)。要求对工装胎架在直径方向整体预放6mm收缩量。并在胎架上开设导流罩内壁拼板缝过焊孔,以为内壁定位作参照。

图1 导流罩工装胎架及尺寸

3)对导流罩工装胎架进行测量,并使各测量值在公差范围内。

4)对压模上下盖板及内外壁板四边中心分别进行标记。将导流罩内外壁板分别送“烤箱”进行加热,直至烤红。取出后将压模上下盖板、导流罩壁板标记进行一一对应,再上油压机对壁板轧制成型。待壁板冷却后,用样箱对其进行校验,并对线型压制不到位处进行微调。

2 导流罩制作

1)根据压制及修正后壁板实际尺寸及样箱边界,对壁板四周余量进行割除。各边按图2开设坡口,与圆钢角接处不开坡口。

图2 坡口形式

2)吊装内壁中壁板上胎架,要求与胎架紧密贴合,板宽中心距圆钢中心距离为1635mm(图3中①),并与工装胎架点焊固定。

3)吊装加厚筋板上胎架,要求内缘紧贴胎架,底端距基线 800mm(见图3),并与胎架及内壁中壁板点焊固定。

4)将导流罩内壁艏艉壁板以两两相组的形式分4组进行拼板,满足要求后将内壁艏壁板上胎架工装(图3中②)与胎架紧密贴合,同时调整每组壁板间装配间隙,并与胎架锯齿结构点焊固定。

5)将导流罩艏部Ø120mm圆钢进行分段加工,在割除余量后进行焊接,对接接头开“X”型坡口,要求全焊透,留一接头不焊,以供加厚筋板装配,上工装胎架定位固定,圆钢圈中心直径为Ø4759+6mm,中心距基线860mm(图3中③)。

6)吊装内壁艉壁板上工装胎架,要求与胎架紧密贴合,调整每组壁板间装配间隙,彼此点焊固定,并与相应结构点焊固定(图3中④)。

图3 导流罩结构定位及装配步骤

7)吊装各轴向筋板部件上胎架。以加厚筋板为基准,按图4所示角度划线,并对各轴向筋板进行定位,点焊固定。

图4 轴向筋板、上、侧支撑钢结构接头定位尺寸

8)上支撑钢结构上的方钢衬垫应在上内围壁前定位、焊接完毕,其定位数据如图5所示。同理,侧支撑钢结构上方钢衬垫也要求按图5所示数据定位安装完成,同时要求将图4所示艏方钢衬垫装焊到位。

图5 方钢定位尺寸

9)吊装上、侧支撑钢结构接头上内围壁,并根据图4尺寸进行定位。

10)按文章第 2部分 5)的要求对导流罩艉部Ø60mm 圆钢进行加工、焊接。圆钢圈中心直径为Ø4218+6mm,中心距基线2770mm(图3中⑥)。

11)安装各周向筋板部件。根据图3所示定位尺寸进行调整,并与轴向筋板、各内壁板等结构进行点焊固定。

12)以上各环节定位焊长度要求约30mm,间距约200mm。

13)完成导流罩结构焊前测量,并使各测量值在公差范围内。

14)导流罩内壁板结构焊接。

图6 环形对接缝焊接步骤

图7 轴向筋板焊接步骤

(1)完成内壁艏、中、艉壁板间环形对接缝的焊接。要求安排4名Ⅱ类及以上焊工,采用CO2多层焊,小电流、对称退步焊,焊接顺序如图6所示。先焊非构架面一侧,盖面焊暂不焊,对构架面一侧焊缝用碳弧气刨清根直至出白后再进行焊接,最后完成非构架面一侧焊缝盖面焊。要求每一道焊缝长度约1000mm,完成第一道焊缝后,再按图示顺序开始第二道焊缝的焊接。如此重复,完成环形对接缝的焊接。

(2)完成内壁板各垂直拼板缝的焊接,要求对称、小电流施焊。

(3)完成上下圆钢与内壁板的环形焊缝的焊接,焊接工艺参见(1)。

(4)完成各轴向筋板与内壁板等结构的焊接工作,焊接步骤如图7所示。

(5)完成各轴向筋板与艏艉端圆钢的焊接。

(6)完成各周向筋板与内壁板的角接焊缝的焊接,再完成各周向筋板端部与轴向筋板的角接焊缝的焊接工作。

(7)根据焊接后实际变形及收缩情况,校验导流罩内壁各层直径,使各数据满足精控要求。

(8)完成内壁板与加厚筋板接头的焊接工作,接口装配尺寸参见图2(b)。

(9)内壁结构各对接焊缝要求全焊透,角接缝焊脚高约为5mm,所有全焊透焊缝要求 100%UT检验。

(10)所涉及仰焊工作要求由Ⅲ类焊工完成。

15)根据涂装工艺要求,完成导流罩内部油漆的施工。并在如图8云线所示空间适当位置(图3所示周向筋板⑦)点焊6×50×50mm板材,其上开小孔,在导流罩外板盖板前,同时完成防锈粉包的固定。

图8 防锈粉包放置位置示意

16)根据实际要求,对外壁板开设塞焊孔,塞焊孔尺寸如图9所示。

玛丽的困境可以理解为生活困境和心理困境。玛丽的丈夫迪克经营着一个农场,由于迪克自身的经营理念,农场相当的不景气,生活水平受到威胁,玛丽整日只能待在破旧的铁皮屋里,异常窘迫。与此同时,玛丽的心理也在遭受着折磨,在殖民主义的环境下秉承着白人和黑人有别的观念,跟土人摩西产生了暧昧关系......笔者将从“自我”、“本我”和“超我”的角度分析造成玛丽困境的原因。

17)依次吊装各外壁板上胎架。按要求对上、侧支撑钢结构接头相接处外壁板余量进行割除,并根据图2(c)、图2(d)所示开设坡口。

18)完成外壁板各环形、垂直对接焊缝及塞焊的焊接工作,焊接步骤及工艺参见13)点要求,要求全焊透,并对塞焊孔进行磨平。外板与加厚筋板节点如图3所示,飞边25mm。

19)完成上、侧支撑钢结构接头内盖板的焊接工作,焊接坡口见图2(d),要求全焊透,同时保持上、侧支撑钢结构接头筋板连续(图10)。

图9 塞焊孔尺寸

图10 上支撑钢结构盖板及BX2Q部件装焊

20)如图10所示,完成BX2Q部件与上支撑结构的内部结构及剩余塞焊板的装焊工作,要求整体焊接完毕后垂直于图4中心面1。完成N5052R、N5053R散贴板的封板工作,其上塞焊孔尺寸参见图9,封板前完成上支撑结构内部油漆的施工。

21)脱胎。根据焊接后导流罩内壁实际收缩情况,对胎架工装锯齿结构进行修割,使导流罩与胎架能顺利脱离。

22)完成导流罩结构焊后测量,并要求制作完成后内壁直径为0~4mm正公差。

23)按要求完成导流罩密性试验工作。

3 导流罩中心的确定

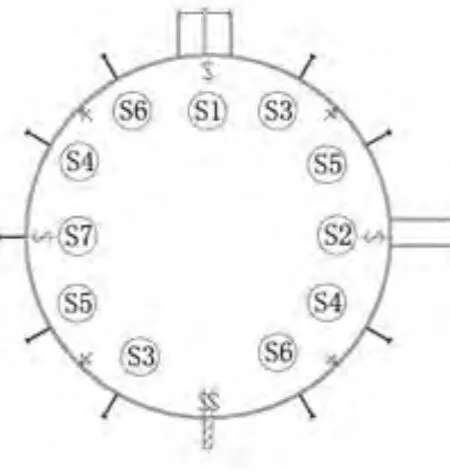

1)如图11所示,在A点(艉圆钢艉端)所在环形剖面,假定一中心点O,并以O点为端点向内壁测量各个方向半径值R1、R2、R3、……、R16等,以此比较出内壁在哪个方向失圆,并确认出实际圆心O1。

图11 中心点的确定

2)同理,找出图11所示B点(内壁中壁板艏端)所在环形剖面圆心O2。

3)制作如图12所示“十”字型拉线测量工装,并分别装焊于上述A、B点所在环形剖面(左右对称),同时要求测量工装Ø30mm圆孔圆心分别通过A、B点所在环形剖面圆心O1、O2,固定牢固。

图12 导流罩定位

4 定位安装、装焊

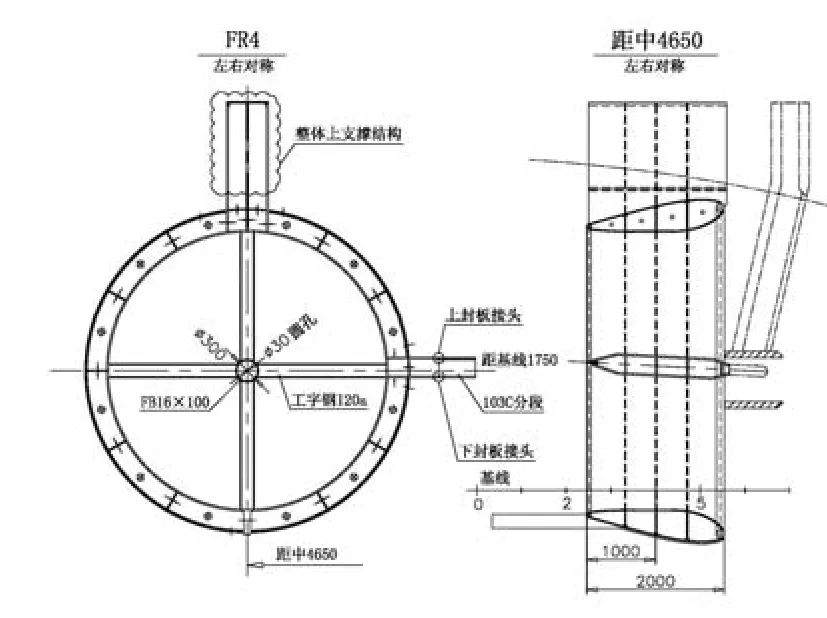

1)通过葫芦等装置将如图12所示的导流罩整体上支撑结构吊装并插入船体结构相应外底板开孔。

2)根据长轴系初拉线要求,定位导流罩。使第3部分所确定A、B所在环形剖面“十”字测量工.装圆孔中心与轮机轴线相吻合,并考虑到导流罩支撑结构为“L”型结构,易引起焊接收缩,故其定位尺寸确定如下:导流罩中心距基线为1750mm、距中心为4650mm+4mm(即向舷侧预放4mm焊接收缩量)、艏艉方向导流罩(艏艉长2000mm)中心在FR4。

3)定位完毕后,用支撑结构将导流罩与船台进行固定,对整体上支撑结构、侧支撑结构分别与相应船体结构进行点焊固定。

4)首先完成导流罩整体上支撑结构与相应船体结构的角接工作,要求退步、对称焊接。侧支撑结构上下封板接头坡口整体向上,下封板接头(图12)采用CO2衬垫焊,装配间隙约6mm,坡口夹角约40°;上封板坡口参见图2(c),要求先焊下封板接头对接缝,再完成N174V上盖板的封板工作。

支撑结构在焊接过程中应时刻对工装圆孔中心与轮机轴线偏差进行测量,要求偏差控制±4mm之内,即焊接完毕后导流罩中心定位尺寸应为:距基线为1750mm±4mm、距中心为4650mm±4mm、艏艉方向导流罩(艏艉长2000mm)中心在FR4±4mm。

5)待轮机对导流罩定位验收合格后,拆除“十”字测量工装,并对内壁工装焊接打磨平整、无凸起。测量工装要求妥善保管,以备后续船重复利用。

5 结论

导流罩的自行制作、安装在公司尚属首次,在不断改进、完善工艺的情况下,为导流罩的成功制作、安装提供了理论基础,很好地指导、规范了现场施工,积累了导流罩自行制作、安装的成功经验。

[1]中国船级社.钢制海船入级规范[S].北京: 人名交通出版社, 2006.

[2]黄浩.船体工艺手册[M].北京: 国防工业出版社,2013.

[3]中国船舶工业总公司.CB/T3190-1997, 船体结构焊接坡口形式及尺寸[S].1997-10-17.

[4]汪永茂.船舶导流管制造与焊接工艺研究[J].船舶与海洋工程, 2012 (3): 69-73.