浅析镀铜深镀能力与铜消耗

陈跃生 刘敏义(福州瑞华印制线路板有限公司,福建 福州 350014)

浅析镀铜深镀能力与铜消耗

陈跃生 刘敏义

(福州瑞华印制线路板有限公司,福建 福州 350014)

单位产品铜消耗量是PCB行业的主要成本之一,它与成本增加成正相关关系,因此降低单位产品的铜消耗量就成为线路板厂家努力的方向。根据IPC标准,孔中最小铜厚必须18μm。文章采用实验室哈林槽试验的办法来模拟电镀铜生产线的实际情况,探讨影响深镀能力的各种因素,通过提高线路板的电镀铜的深镀能力,在维持孔内最小铜厚的前提下,降低单位产品的铜消耗,从而压低生产成本。

深镀能力;电镀铜消耗;哈林槽

1 前言

深镀能力是指一种电镀的能力,通常指一定板厚和孔径条件下,电镀后孔内与孔口镀层厚度的比值。做孔垂直金相切片,读取孔内铜厚数据、孔边沿的铜厚数据。深镀能力的计算方法包括:极差法和平均法两种。这两种方法都可以作为一定板厚和孔径条件下,该条生产线的深镀能力值。当然,还要考虑其同一板中小孔的不同位置的分布状况。深镀能力越大,在一定的条件下电镀后的孔内的铜的厚度就越大;也就是说,深镀能力提高是指消耗相同的铜,更多的铜被镀在孔内,面上镀的铜就会相对减少,孔内镀的铜厚和板面铜镀的铜厚就会比较接近,使得孔内与板面上的铜的比增加,从而使孔中铜厚达到客户要求,又可以不增加成本,所以提高深镀能力可以有效的减少铜消耗量。

2 深镀能力和铜耗量的计算

2.1 深镀能力的计算

深镀能力计算分为平均法和极差法两种。孔中铜厚采集点如图1所示。

图1 孔的铜厚测量点剖面示意图

极差法深镀能力(X)计算公式为:

假设孔口的铜厚与板面新增的铜厚相同,采用平均法深镀能力(Y)的计算公式为:

又假设孔中两点的铜厚和孔口四点的铜厚相等,也就是:孔中:E=F,均用b表示;孔口:A=B= C=D,均用a表示,则(1)和(2)可简化为:

从式(6)可以看出,平均法计算的深镀能力大于极差法计算的深镀能力,采用极差法比平均法计算深镀能力更为严苛,计算的深度能力值可以拉开较大的距离,因此文章采用极差法进行计算。

2.2 单位面积产品铜耗量计算

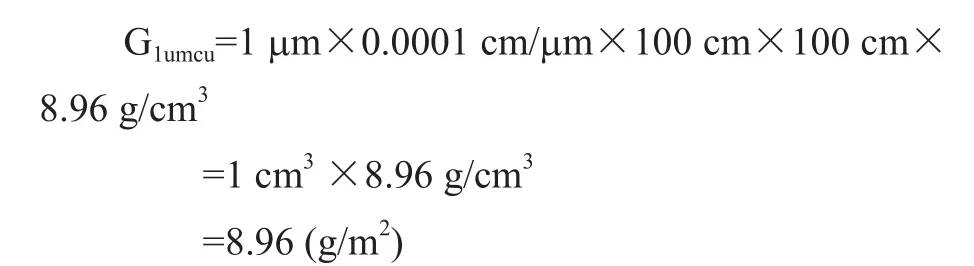

已知: 铜密度ρCu =8.96 g/cm3;

假设:一铜和二铜合计电镀铜总厚度= 24.2 μm(一铜镀7 μm、二铜镀17.2 μm);

计算公式为:G铜耗=(G1umcu*G一铜耗+G1umcu*G二铜耗* 87.65%)*89.54%*97.8%*85%

其中:G铜耗: 表示单位面积产品铜消耗;

G1umcu:表示1 μm铜厚每平米铜质量(重量);

G一铜耗:表示一铜镀7 μm(两面)铜耗量:

G二铜耗: 表示二铜镀17.2 μm(两面)铜耗量:

87.65%:表示每PNL的平均受镀面积;

89.54%:表示出货面积与开料面积比;

97.8%:表示成品率;

85%:表示0.3 mm孔径深镀能力。

(1)计算1 μm铜厚每平米铜质量(重量):

(2)一铜镀7 μm(两面)铜耗量:

(3)二铜镀17.2 μm(两面)铜耗量(某PCB企业工程部计算33种板的平均受镀面积比为87.65%):

(4)单位面积产品铜消耗:

实际出货面积与开料面积比89.54%,成品率97.8%(报废率2.2%),直径0.3 mm孔铜深镀能力85%,每平方米产品铜消耗

如果深镀能力由85%降为80%的话,根据上面的公式可以算出,单位产品铜消耗就变为558.5 g/m2,因此深镀能力对单位产品铜消耗的影响非常大。

3 控制最小孔铜厚度不超标的方法

3.1 寻找最薄孔铜的位置

首先,要寻找最小整个电镀片到底哪些孔是最小的,根据经验最小孔一般集中在BGA处,而且BGA处的受镀面积也相对较大,因此孔铜的平均厚度也比其他位置相同孔径的孔铜来的薄些。

3.2 计算平均深镀能力

对BGA孔进行金相切片(起码做30 PCS以上的切片),得出极差法深镀能力的平均值和标准差。

假设深镀能力为80%的话,孔中铜厚正好为18 μm,孔口的厚度应为

a=b/X,既是a=18/80%=22.5 μm。

3.3 通过标准差来确定孔铜厚度的控制点

要保证最小孔铜厚度大于或者等于18 μm,就必须考虑孔铜厚度个样的标准差这个因素。如果标准差=1 μm,按3σ进行分解计算可以得出:孔中的孔铜厚度控制点=b+3σ=18+3*1=21 μm;孔口的孔铜厚度=a+3σ=22.5+3*1=25.5 μm。

3.4 孔内最小铜厚控制点设定

显然采用大量切片的办法来控制铜厚是不经济的,要寻找简捷有效的办法来测量孔铜的厚度。根据大量的切片数据分析得出,BGA孔口的平均孔铜厚度a与铜面的平均铜厚近似相等,也与采用涡流孔铜厚度测试仪测量的(如孔径为1.0 mm这样的孔)孔铜厚度平均值基本相等。这样我们就可以采用涡流测厚仪来定量控制0.3 mm的孔铜厚度。

上述例子的控制点就可设置为25.5 μm。

如果标准差为1.0 μm不变,深镀能力由80%提高到85%的话,我们可以得出涡流测厚仪测量孔铜厚度的控制点=(18/85%)+3*1=24.2 μm。

如果深镀能力为80%不变,标准差由1.0 mm变为1.5的话,我们可以得出涡流测厚仪测量孔铜厚度的控制点=(18/80%)+3*1.5=27.0 μm。

从上述计算可以看出,深度能力和标准差对控制孔铜最小厚度不超过18 μm都非常重要。标准差的控制主要是电镀片甚至是整个飞巴电镀均匀性的问题,这不是文章的探讨重点,因此我们集中讨论深镀能力对结果的影响。

4 哈林片准备和平均镀铜厚度计算

影响电镀铜深镀能力不外乎有两点,一是电镀参数的选择,二是光亮剂的选择。我们期望通过实验室试验,找到电镀参数变化和光亮剂变化对深镀能力的影响程度的因果关系。采用哈林槽实验模拟电镀铜生产线的电镀情况(图2),比电镀现场的实验要简单很多,而且变更电镀参数和光亮剂都非常灵活。

图2 哈林槽

4.1 哈林片制作

为消除哈林槽实验时,打气引起的电镀铜溶液爬升而造成的受镀面积不确定的影响,特地把哈林片的液位上方挖两个方块(图3),这样即便打气液面上升,受镀面积也是固定的。

图3 哈林片

4.2 平均镀铜厚度的测量

电镀后铜厚平均增加值如果采用切片法测量准确性较差,因此我们采用哈林槽实验前后,用分析天平来称取重量的办法来解决问题,最终通过增重(△G)、铜金属密度(ρCu)和受镀面积(S)等三个参数来推导出增加的厚度(△H)

△H(μm) = △G/ρCu* S*10000

这样计算就非常准确,而且也不受电流密度和电镀时间计量不准确的影响。

5 正交实验分析电镀参数变化对深镀能力的影响

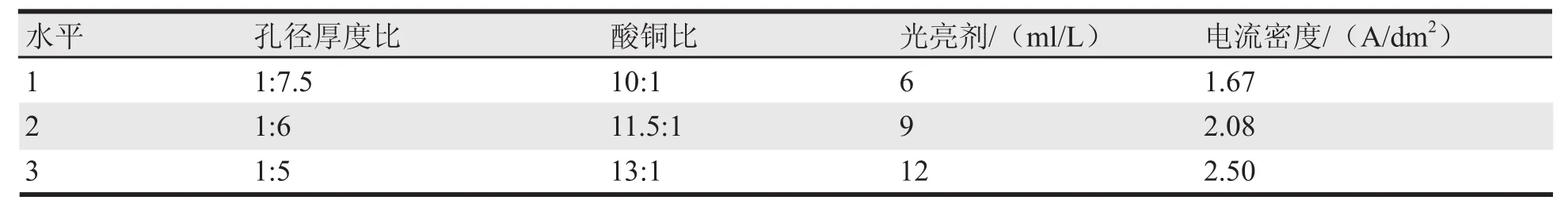

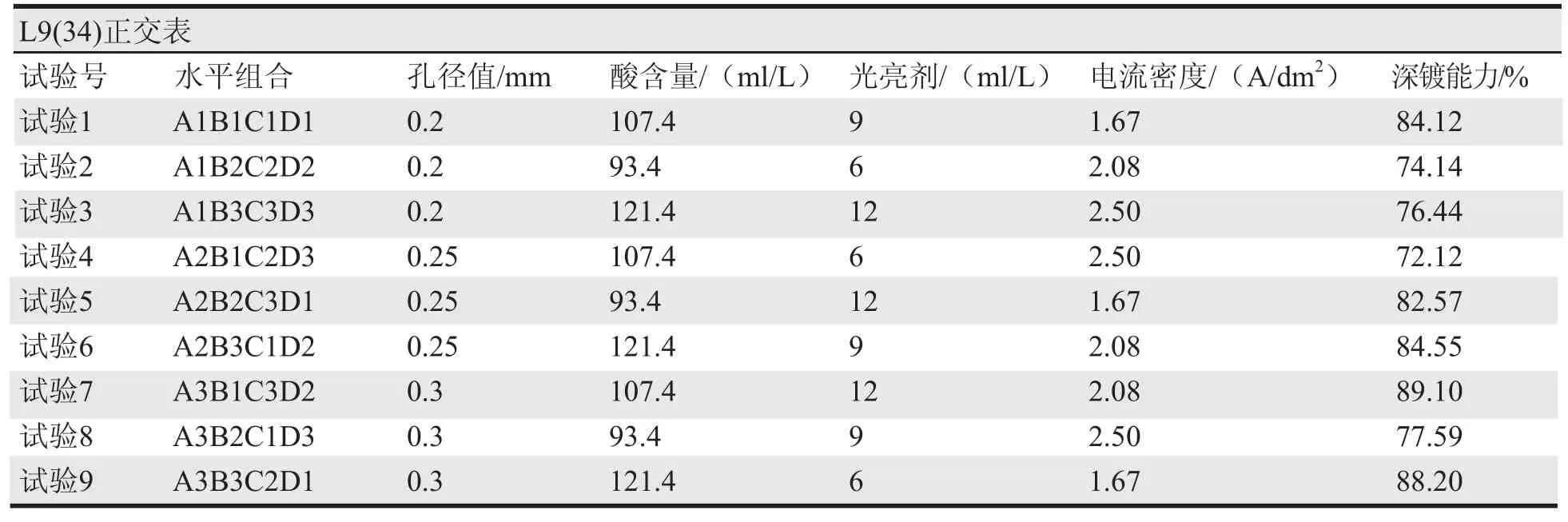

电镀生产中影响深镀能力的因素众多,其电镀条件包括孔径厚度比、酸铜比、光亮剂的用量和电流密度,各因素影响深镀能力的大小程度不一样,另外,各因素中还包含许多水平,比如孔径厚度比有1:5、1:6、1:7.5,哪个水平比较好,也是我们考察的对象,如表1。正交试验能够很好的帮我们分析这些问题,如表1~表3与图4。

正交试验的结论:四个因素对深镀能力的影响程度有:电流密度>孔径厚度比>酸铜比>光亮剂的量;三个水平变量对深镀能力的影响程度有:孔径厚度比1:5>1:6>1:7.5,酸铜比13:1>11.5:1>10:1,光量剂的用量是12 ml/L>9 ml/L>6 ml/L,电流密度是1.67 A/dm2>2.08 A/dm2>2.50 A/dm2。

通过正交试验,找到了影响铜厚的主要因素,以后在生产中可以更加灵活的改变条件,提高深镀能力。

表1 验因素

表2 正交试验方案及结果

表3 极差分析

6 不同铜光亮剂对深镀能力的影响

光亮剂对电镀的影响非常大,不同光亮剂的深镀能力有差异,好的光亮剂会增加孔的深镀能力,能满足客户对铜厚的要求。于是分别对三种不同光亮剂(国外的SP-2000光亮剂、国外的PCM+光亮剂和国产B光亮剂)进行哈林槽的对比试验,在2.08 A/dm2电流密度下电镀60 min,然后做切片,统计分析求出不同光亮剂的深镀能力。

三种光亮剂各做两个样片进行哈林槽实验,试验得出深镀能力统计结果如表4。

从上面的数据表可以看出,SP-2000光亮剂的深镀能力为84.3%;PCM+光亮剂的深镀能力为72.6%; B光亮剂的深镀能力为76.9%;说明国外SP-2000光亮剂深镀能力最好,可以更加有效的降低铜耗。

7 总结

(1)深镀能力的计算方法,采用极差法比采用平均法计算深镀能力更为严格,能更好的反应实验的结果。从单位面积产品铜消耗计算方法可以看出,如果深镀能力由85%降为80%的话,单位产品铜消耗就会从525.6 g/m2提高到558.5 g/m2,因此深镀能力对单位产品铜消耗的影响非常大。

(2)最薄孔铜的位置是在最小孔比较集中的BGA处,对BGA孔进行金相切片,得出极差法深镀能力的平均值和标准差,从而更好的控制孔内铜厚,使孔铜最小厚度不超过18 μm。

图4 各因数影响效应曲线图

表4 三种光亮剂哈林槽实验

(3)电镀后铜厚平均增加值采用切片法测量准确性较差,采用哈林槽实验前后,用分析天平来称取重量的办法来解决问题,最终通过增重(△G)、铜金属密度(ρCu)和受镀面积(S)等三个参数来推导出增加的厚度(△H),这样计算比较准确,而且也不受电流密度和电镀时间计量不准确的影响。

(4)通过正交试验,找到了四个因素对深镀能力的影响程度:电流密度>孔径厚度比>酸铜比>光亮剂的量;找到了最佳电镀条件:孔径厚度比为1:5,酸铜比为13:1,光量剂的用量为12 ml/L,电流密度为1.67 A/dm2。这样在生产中可以更加灵活的改变电镀条件,提高深镀能力,减少铜耗。

(5)通过光亮剂的对比试验,深镀能力:SP-2000光亮剂>B光亮剂>PCM+光亮剂。说明国外SP-2000光亮剂深镀能力最好,选用SP-2000光亮剂可以更加有效的降低铜耗。

Analysis of deep copper plating ability and copper consumption

CHEN Yao-sheng LIU Min-yi

Copper consumption per unit product of is one of the main sources for the PCB industry cost. It is almost positively correlated to the increase of costs, thus reducing the unit product of copper consumption has become the direction of the circuit board manufacturers. According to the IPC standard, 18 microns copper thickness must be plated above the hole. The laboratory haring cell test method is to simulate the actual situation of the copper electroplating production line, to investigate the influence of deep plating ability of various factors. By improving the circuit board copper electroplating deep plating ability under the premise of maintaining the inner hole of the minimum copper thickness, we can reduce the unit product of copper consumption, and thus lower the production cost.

Deep Plating Ability; Electroplating Copper Consumption; Haring Cell

TN41

:A

:1009-0096(2015)10-0059-05