圆锥形凹模径向分块压边拉深工艺实验研究

圆锥形凹模径向分块压边拉深工艺实验研究

燕山大学,秦皇岛,066004

摘要:采用圆锥形凹模拉深工艺可以提高成形极限,但需要用压边圈将板坯先压成与凹模面吻合的形状,当变形程度较大时,板坯很容易起皱。为了克服这一缺点,提出了将圆锥形凹模与径向分块压边方法结合的工艺,该工艺可有效改善压边圈与板坯的约束状态,从而达到抑制起皱的目的。对圆筒形件的拉深成形,采用了刚柔复合的径向分块压边圈结构,设计了圆锥形凹模径向分块多压边圈拉深模,取不同凹模半锥角的圆锥形凹模进行了圆筒形件的拉深成形实验。实验表明,新的压边方法能有效克服初始成形过程的起皱,可与锥度较小的凹模一起使用。采用凹模半锥角为45°的凹模,得到AA5754、AA6061和08Al三种板材的极限拉深系数分别为0.410、0.431、0.373,显著提高了成形极限。对圆锥形凹模的拉深成形,给出了理论计算成形极限的方法,理论与实验结果非常接近。

关键词:圆锥形凹模拉深成形;径向分块压边;起皱;拉深成形极限

中图分类号:TG386.1

收稿日期:2014-12-29

基金项目:国家自然科学基金资助项目(51175451)

作者简介:孔晓华,男,1982年生。燕山大学机械工程学院博士研究生。主要研究方向为板材成形工艺。发表论文1篇。秦泗吉(通信作者),男,1963年生。燕山大学机械工程学院教授、博士研究生导师。陆宏,女,1962年生。燕山大学机械工程学院副教授。郑星,男,1986年生。燕山大学机械工程学院硕士研究生。

Experimental Research on Deep Drawing Process Using

Radial Segmental Blank Holders with Conical Die

Kong XiaohuaQin SijiLu HongZheng Xing

Yanshan University,Qinhuangdao,Hebei,066004

Abstract:The forming limit could be improved by using the conical die in the deep drawing process when the blank was drawn to the shape accordant to the inside surface of the die.And the blank wrinkled easily during the large deformation process.A new technology combining the conical die with the radial segmental blank holding technique was proposed to improve the restrain conditions between the blank holders and the blank and to suppress the wrinkles.The drawing die were designed with the conical die and the rigid-flexible composite segmental blank holders and the experiments for the cylindrical cup deep drawing process were conducted using the conical dies with different die semi-cone angles.The results reveal that the wrinkles at the beginning of the drawing process can be overcame effectively by the new blank holding method with smaller conical angles. The forming limit coefficients for AA5754, AA6061 and 08AL are as 0.410,0.431 and 0.373 respectively,which are enhanced effectively, adopting the die with 45° die semi-cone angle.The theoretical forming limit calculation method for the deep drawing process with the conical die is given and the theoretical results are accordant with the experimental ones.

Key words:deep drawing process with conical die; radial segmental blank holding; wrinkling; forming limit of deep drawing

0引言

对拉深成形,提高成形极限的方法主要有两类。一是在现有工艺基础上,对成形过程进行精确控制,使成形过程的控制参数按工艺要求的最佳方式变化,如采用变压边力控制;二是开发新的成形工艺,如多点成形、分块压边成形、借助于液体或固体颗粒等传力介质的成形等,一般是通过改变板坯的加载方式,使其达到最佳或较佳的成形效果,进而提高成形极限。

对于普通的拉深成形,可以通过控制压边力的大小或采用分块压边方法,控制成形过程达到较好的成形效果。为此,许多学者进行了大量的研究工作。Kergen等[1]通过实验研究了圆筒形件拉深成形工艺,设计了最佳压边力控制曲线,提高了极限拉深比。Manabe等[2]基于塑性理论模型给出了各向异性板材的破裂极限力和起皱极限力理论计算公式,并研究了圆筒形件法兰区皱纹高度与成形性能的关系。Siegert等[3-4]提出了分块压边概念,并分析了带有分块压边圈的拉深成形装置。Yagami等[5]在以上研究的基础上将压边圈分成108个独立的压边块,每3个一组共由36个小液压缸分别控制,对盒形件法兰区的不同质点进行分块多点压边。Hassan等[6]将压边圈设计成上下两层结构,依靠上层的压边圈沿径向移动来施加压边力,此方法通过改变变形区摩擦力的方向有效地控制了金属的流动,提高了圆筒形件的成形极限。赵磊等[7]对汽车后柱加强板的成形进行了研究,表明分块压边不仅能减小零件的起皱和破裂,还能减小零件的回弹。

上述文献中的分块压边方法,多是针对非轴对称零件,即将压边圈沿周向分块,对不同变形区域的变形质点分区控制,从而控制金属流动,达到改善成形效果的目的。径向分块压边方法针对轴对称拉深成形的特点,将压边圈沿径向分块,这种方法既能达到分区控制金属流动的目的,又能使工艺过程简便[8]。

采用锥形或其他曲面形状的凹模进行拉深成形,可以提高成形极限。熊志清[9]分析了采用锥形凹模的无压边模具,研究了圆筒形件拉深的起皱和破裂问题,预测了成形极限。Hezam等[10]提出了锥形凹模拉深盒形件的方法,实验结果表明锥形凹模可获得较高的极限拉深比。刘琼等[11]结合0.618黄金分割法找到了曲面凹模的极限拉深系数,并将其与平端面凹模相比,得出了曲面凹模可以减小极限拉深系数的结论。

圆锥形凹模拉深成形时,先要用锥形压边圈将板坯压成锥形,此时的变形相当于在没有压边的情况下,将圆形平板毛坯拉深成圆锥形零件,这个过程很容易起皱。采用径向分块压边方法可以克服这一缺点,将其与锥形凹模结合进行拉深成形,可达到提高成形极限的目的。

1圆锥形凹模拉深成形的力学分析

1.1圆锥形凹模拉深成形特点

采用锥形凹模进行圆筒形件的拉深成形,就是用锥形压边圈先使平板毛坯的法兰变形区变成锥形,并压紧在凹模的锥面上,随后完成拉深过程。用锥形压边圈成形锥形的过程,相当于完成了第一道无压边圈的拉深工序,因此,这种成形方法可提高成形极限。

采用锥形凹模成形一般选择整体的锥形压边圈,在预先成形时,因板坯处于自由状态,当板坯相对厚度较小或凹模锥角较小、变形程度较大时,板坯起皱可能性增大。

1.2圆锥形凹模拉深成形力学分析

圆锥形凹模拉深成形的变形区包含锥形凹模区、直壁区和凸模圆角等区域。力学分析一般先从锥形凹模区开始。

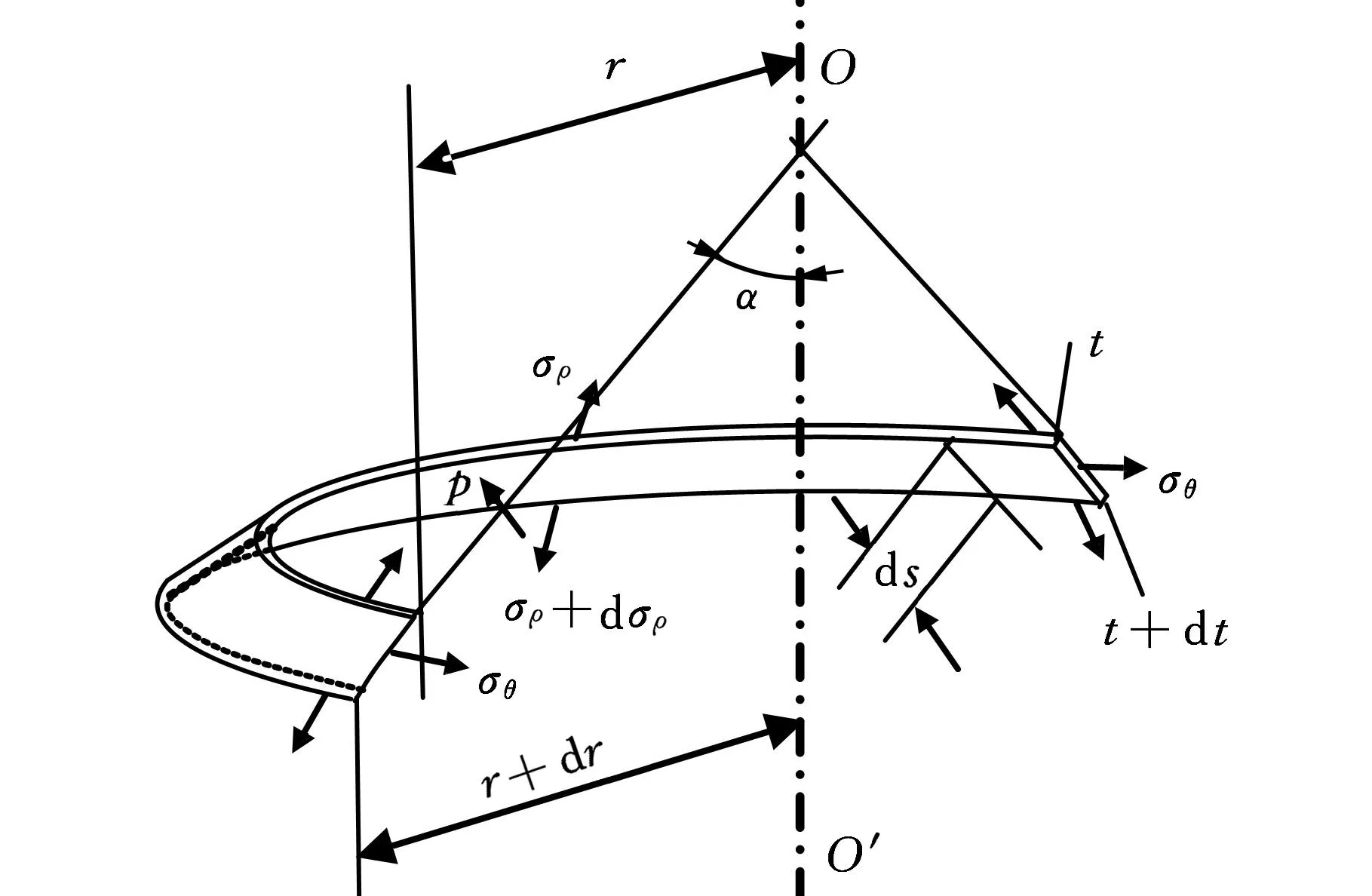

图1所示为半微锥环的受力情况。图中符号含义为:OO′为对称轴线;r、r+dr分别为微锥环小端和大端径向尺寸;t、t+dt分别为厚度方向尺寸;ds为微锥体母线长度;α为锥面母线与对称轴的夹角,称为半锥角;σρ、σρ+dσρ分别为上下纬端面上作用的经向应力;σθ为作用于微锥壳体上的纬向应力;p为作用于壳体内表面的单位面积上的压力。

图1 圆锥形零件半微锥环受力分析

因作用于板厚方向上的力很小,根据轴对称问题的分析方法,采用薄膜假设条件,列平衡方程[12]:

d(σρtrcosα)=prsinαds

(1)

σθtds-sinαd(σρtr)=prcosαds

(2)

由式(1)、式(2)消去p,得

d(σρtr)=σθtdr

(3)

式(3)与平面内轴对称问题的平衡方程式在形式上完全相同,又可写成

(4)

若进一步设厚度不变,式(4)可简化为

(5)

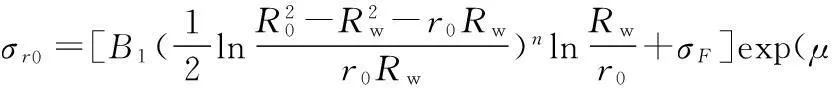

采用Hollomon材料硬化模型,且假设板材具有面内同性、厚向异性,根据文献[13]的分析方法,设初始板坯外半径R0拉深至法兰外缘为Rw的位置时,板坯在凹模圆角处的经向应力最大,其值为

(6)

σF=(μsinα-0.5cosα)F/(πRwtw)

(7)

式中,μ为板坯在法兰区与凹模和压边圈的摩擦因数;tw为对应法兰外缘的板厚,计算时可近似以初始板厚t替代。

式(7)表明,半锥角α越小,附加应力越小,破裂趋势越小。

参照文献[13]的近似计算方法,并考虑板坯经过凹模圆角处的摩擦,板坯在凹模圆角处的经向应力为

(8)

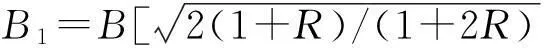

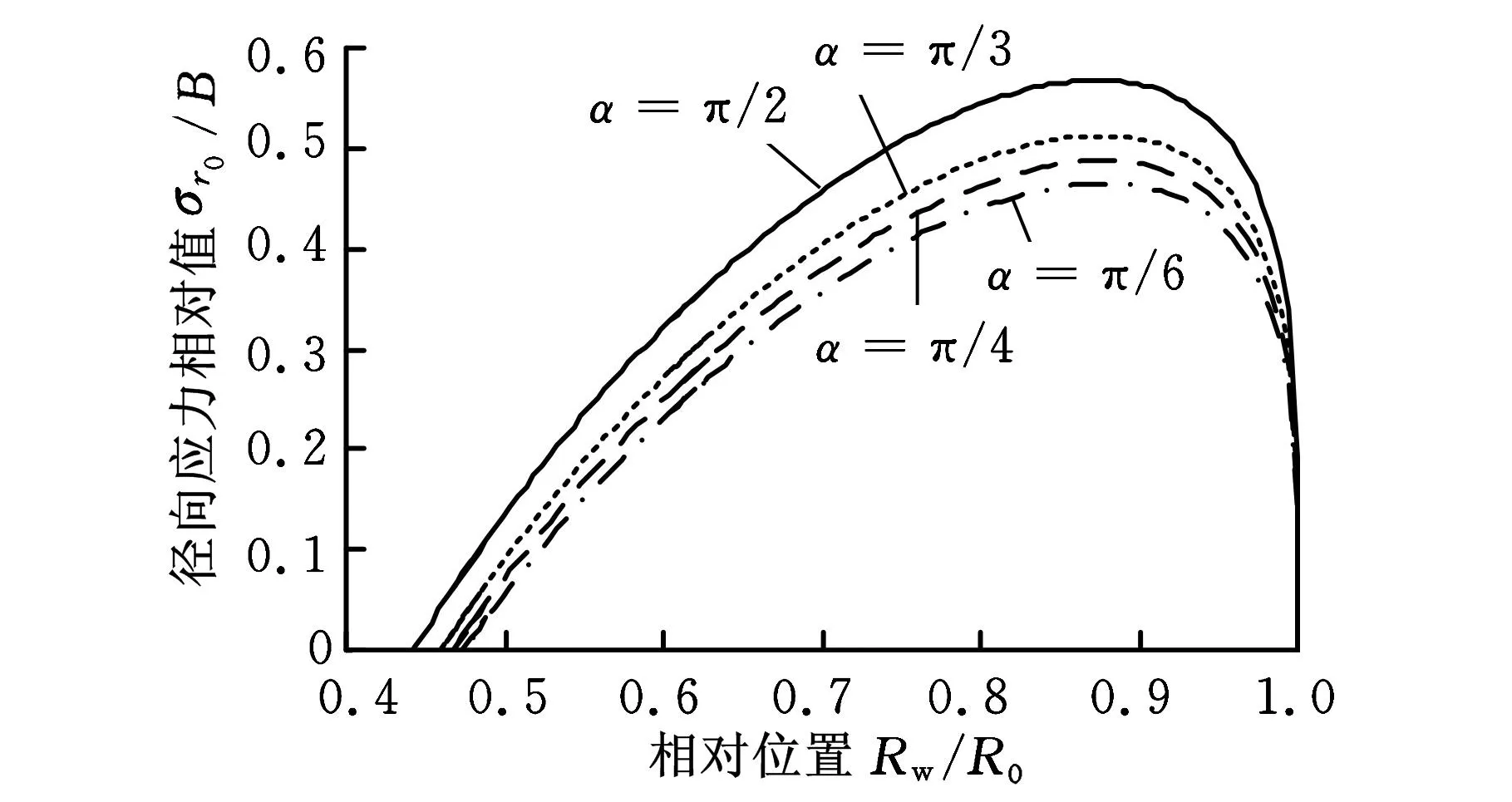

式(8)表明,凹模圆角处的经向应力是拉深位置的函数,可以验证,这是一个上凸函数,有最大值,设其最大值为σr0max 。

图2所示为不同凹模锥角情况下,凹模口经向应力相对值随拉深位置Rw/R0的关系曲线。参数取值为:R=1.2,B=450MPa,n=0.25,R0=100mm,r0=45mm,μ=0.12,t=1mm,F=10kN。可以看出,凹模锥角对经向应力的影响是很显著的。

图2 凹模口经向应力相对值随拉深相对位置变化情况

参考文献[12]对圆筒形件拉深成形问题的分析,考虑凸凹模圆角的弯曲影响,危险端面的最大拉应力σmax为

σmax=σr0maxkd/kp

(9)

kp=1/(1+t/rp)kd=(1+t/rd)/(1+0.5t/rd)

式中,rp、rd分别为凸模和凹模圆角半径。

当σmax符合下列条件时,即产生破裂[14]:

(10)

当材料性能参数和成形参数已知,由式(9)和式(10)可计算出极限拉深系数。

2圆锥形凹模径向分块压边拉深成形工艺

对轴对称拉深成形,由于法兰区的金属变厚,最外缘部分最厚,采用普通的平压边圈,所产生的压边力只是部分地作用在最外缘的金属板坯上,而不是作用在整个法兰区。径向分块压边工艺是将压边圈沿径向分成若干部分,与普通压边方法相比,增大了板坯的约束程度,在总压边力相同的情况下,压边效果会更好,或所需的起皱临界压边力较小。

对轴对称曲面零件的成形采用径向压边方法,因各个压边圈之间可以沿轴向移动,这样可以使压边圈在成形过程中当板坯的形状变化时仍起到压边作用。

根据前面的分析,采用圆锥形凹模拉深时,由于所使用的普通压边方法难以有效地约束板坯,故起皱趋势增大。将圆锥形凹模拉深和径向分块压边方法结合,可以克服普通压边方法不能将板坯有效压住的缺点,增强压边效果,提高成形极限。

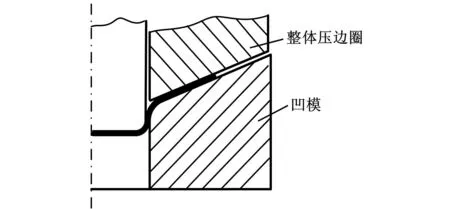

图3是采用锥形凹模,分别选取普通锥形压边圈和径向分块压边方法的拉深成形模具示意图。

(a)普通压边方法

(b)径向分块压边方法 图3 圆锥形凹模普通压边与径向分块压边工艺

3圆锥形凹模径向分块压边工艺实验

3.1实验模具设计和工作原理

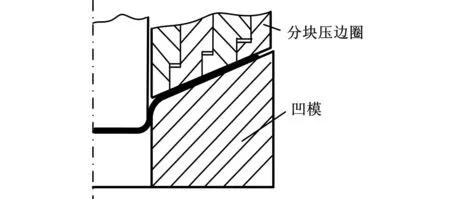

将多个径向分块压边圈和锥形凹模组合进行圆筒形件的拉深成形,首先需要用压边圈将板坯压成与锥形凹模面轮廓吻合的形状,为实现这一目的,采用了刚柔复合结构设计,如图4所示。

1.螺钉 2.模柄 3.凸模 4.限位螺钉 5.上压板 6.橡胶块 7.压边圈组 8.螺钉 9.压边圈套 10.圆锥形凹模 图4 锥形凹模径向分块多压边圈拉深模具

图4为圆锥形凹模径向分块压边拉深实验模具结构图。图中上压板5、橡胶块6、压边圈组7和压边圈套9组成刚柔复合的压边圈。压边圈组7共有5级压边圈。

图4左半部分为模具工作的初始状态,右半部分为压边圈组将板坯压成圆锥形后的状态。具体工作过程为:在1、2、3放入模具之前,先将压力机滑块下行,使其作用在压边圈上,下行一段距离,使压边圈组对板坯预成形并与锥形凹模接触,压力机滑块返回后拧紧螺钉4和8,然后放入件2和3,拧紧螺钉1。压力机滑块下行与凸模3接触后继续下行,即可完成拉深过程。

滑块第一次下行是为了完成拉深前的压边过程,当设备或模具有单独的压边系统时,压边和拉深的成形过程可以一次完成。实验过程中压边力的大小可通过改变螺钉4的长度进行调整。

在压边圈组7将板坯压成锥形的过程中,橡胶块6在5作用下,将力传递给压边圈组7,外层压边圈首先将板坯的局部压成与凹模面吻合的形状,随着压入深度的增加,从外到内的各层压边圈逐渐将板坯压成锥形凹模面的形状,在成形过程中,内层的压边圈起到凸模的作用,而外层的压边圈起到了压边作用。显然这样的成形过程,比普通整体的锥形压边圈更不容易起皱。与普通方法相比,可能成形的锥角更小,变形程度更大。

当设备有单独的压边系统或弹性压边装置时,对上面的设计稍作改进,去掉螺钉8,将上压板5与压边装置相连即可用于实际生产。

3.2实验条件

实验材料为AA5754、AA6061铝板和08Al钢板。实验设备为H1F80伺服压边力。润滑方式为机油润滑。

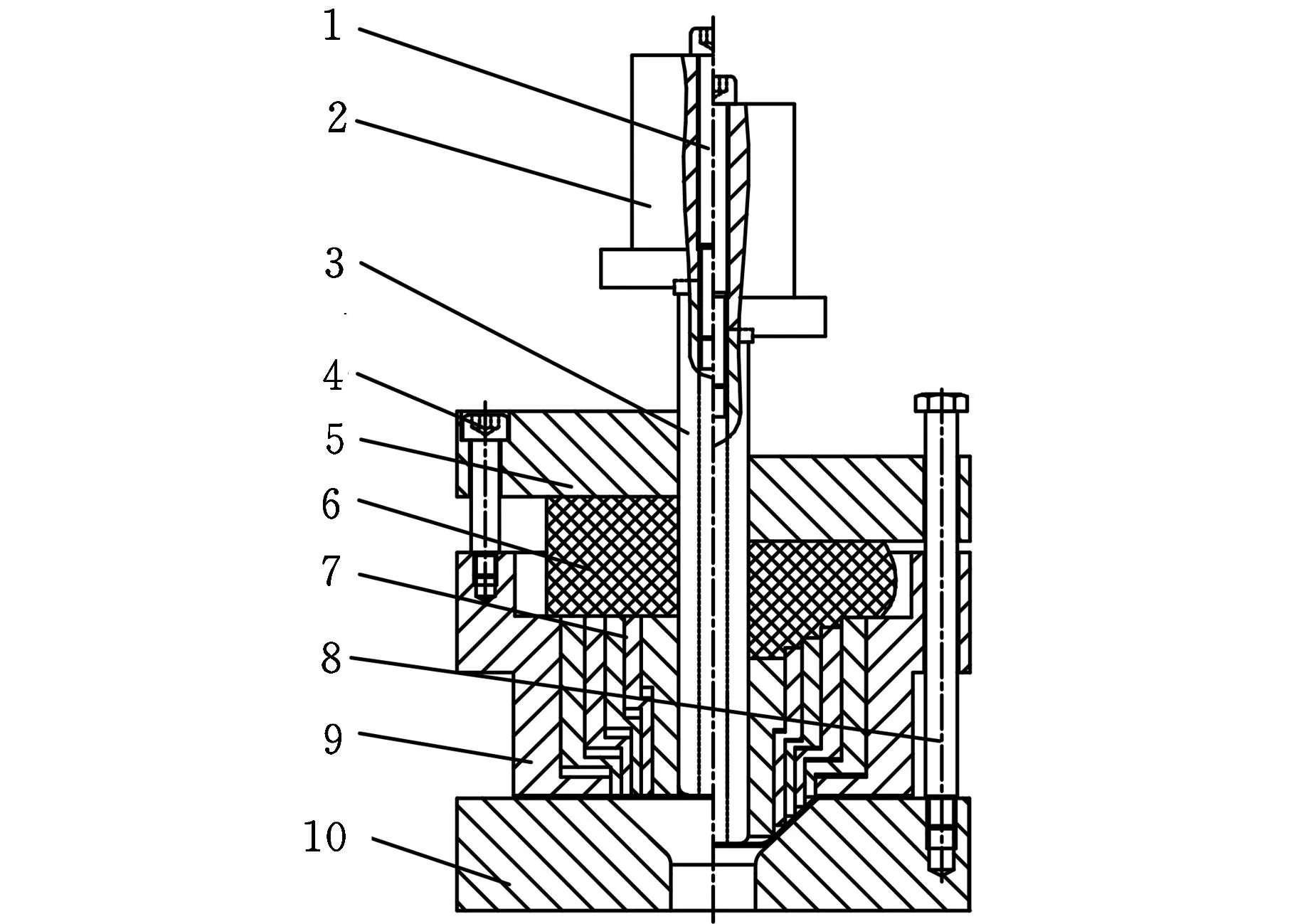

模具几何参数如下:凹模内径30mm,凹模圆角半径6mm,凸模直径27.8mm,凸模圆角半径4mm,凹模半锥角为90°、70°、45°和30°,压边力根据拉深实验结果通过改变螺钉4的长度来进行调整。

图5为拉深实验所采用的设备和模具。图6为实验模具部分零件照片。

图5 实验设备及模具

(a)半锥角为90°和70°的凹模

(b)半锥角为45°和30°的凹模

(c)径向分块多压边圈 图6 实验模具部分零件

材料的性能参数(由单向拉深试验测定)和板坯的几何参数见表1。

表1 板坯几何参数和材料性能参数

3.3实验结果及分析

选取不同锥度的凹模与径向分块压边圈进行拉深实验,结果表明,若凹模锥角太大,则提高成形极限的效果有限;若凹模锥角太小,则板坯被压成锥形凹模面的变形程度太大,容易起皱。在进行圆筒形件拉深成形极限实验时,选择了凹模半锥角为45°的凹模。

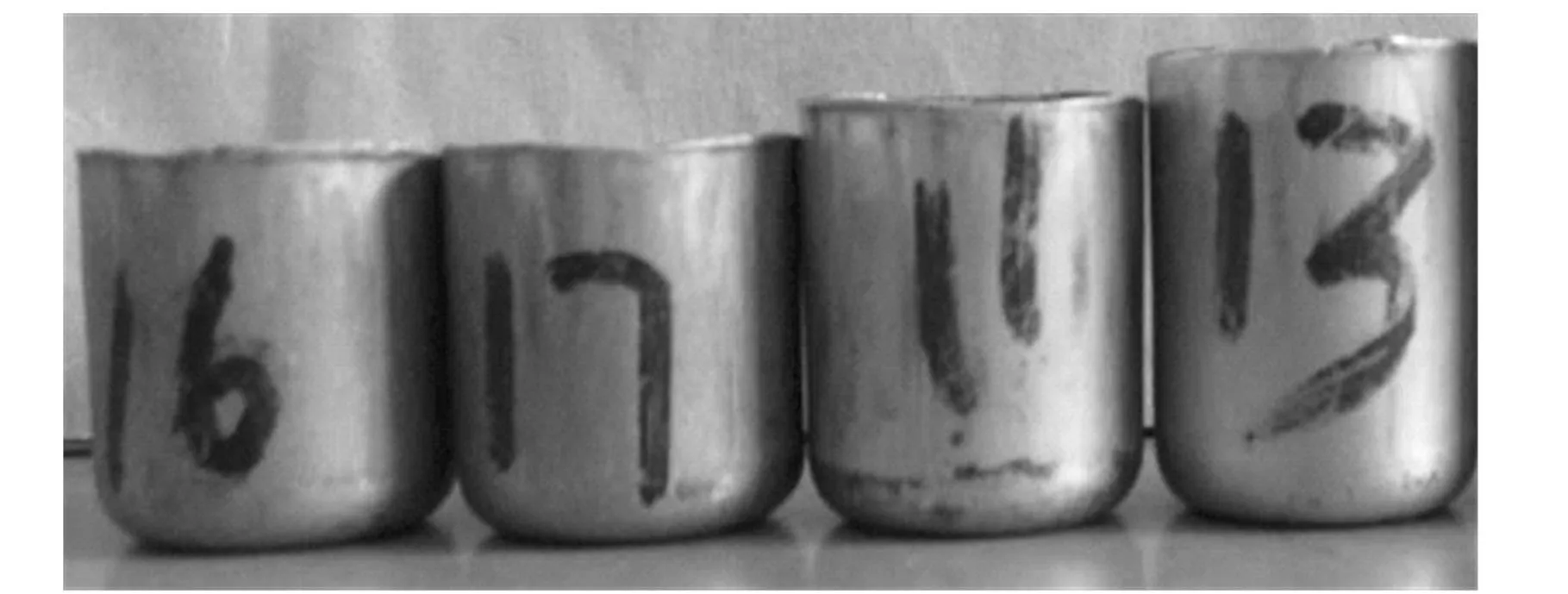

取不同材质和几何尺寸的板坯进行了圆筒形件的拉深成形实验,测量了极限拉深系数,并与采用式(10)计算得到的极限拉深系数进行了比较。理论计算所用的压边力与实验所采用的压边力相同,用实测方法得到。具体方法是,去掉图3中的1、2、3和4,在材料试验机上将橡胶压缩至与实验相同的位置,测量出压边力的大小,然后将适当长度的螺钉4拧紧即可。在其他成形条件相同的情况下,铝板与钢板相比,起皱趋势增大,压边力并无明显减小。因此,对不同板坯,实验采用的压边力都为980N。表2为不同板坯的极限拉深系数实验值与理论计算值。

表2 圆筒形件极限拉深系数实验与理论计算结果

图7所示为部分拉深实验样件。根据理论分析并经实验验证,采用普通成形方法得到的AA5754、AA6061和08Al三种材料的极限拉深系数分别不小于0.49、0.52和0.46。显然,采用圆锥形凹模径向分块多压边圈圆筒形件拉深工艺,提高成形极限显著。

(a)AA6061和AA5754

(b)08Al 图7 拉深件照片

4结论

(1)提出了将径向分块压边方法与圆锥形凹模相结合的拉深工艺,设计了刚柔复合的分块压边圈结构。这种成形方法可以避免采用普通压边圈而产生的起皱缺陷。

(2)选取AA5754、AA6061和08Al三种不同材质的板坯,用实验方法分析了采用径向分块压边与圆锥形凹模进行圆筒形件拉深的成形极限,极限拉深系数分别为0.410、0.431和0.373。

(3)在一定的假设条件下,采用理论分析方法,计算了三种板坯采用圆锥形凹模成形的极限拉深系数,与实验结果非常接近。

参考文献:

[1]Kergen R,Jodogne P.Computerized Control of the Blank Holder Pressure on Deep Drawing Process[J].SAE Paper,1992,920433.

[2]Manabe K,Yang M,Yoshihara S,et al.Artificial Intelligence Identification of Process Parameters and Adaptive Control System for Deep-drawing Process[J].Materials Proeessing Technology,1998,80:421-426.

[3]Siegert K,Wagner S,Ziegler M,et al.Closed Loop Binder Force System[J].SAE Special Publications,1996,960824.

[4]Siegert K,Zeigler M,Wagner S,et al.Closed Loop Control of the Friction Force-deep Drawing Process[J].Journal of Materials Processing Technology,1997,71(1):126-133.

[5]Yagami T,Manabe K,Yamauchi Y,et al.Effect of Alternating Blank Holder Motion of Drawing and Wrinkle Elimination on Deep-drawability[J].Journal of Materials Processing Technology,2007,187:187-191.

[6]Hassan M A,Suenaga R,Takakura I V,et al.A Novel Process on Friction Aided Deep Drawing Using Tapered Blank Holder Divided into Four Segments[J].Journal of Materials Processing Technology,2005,159(3):418-425.

[7]赵磊,黄顶社,刘全坤.基于分块压边圈的汽车后柱加强板回弹控制[J].模具工业,2010,36(5):87-92.

Zhaolei,Huang Dingshe,Liu Quankong.Control of Springback in the Forming Process of Reinforcing Plate of Automotive Back Column Based on Segmented Blank Holder[J].Die & Mould Industry,2010,36(5):87-92.

[8]秦泗吉,黄晓忠,王婧.径向分块双压边圈轴对称拉深成形工艺研究[J].中国机械工程,2011,22(14):1741-1744.

Qin Siji,Huang Xiaozhong,Wang Jing.Research on Axisymmetrical Deep Drawing Process Based on Radial Double Segmental Blank-holder Technique[J].China Journal of Mechanical Engineering,2011,22(14):1741-1744.

[9]熊志清.圆杯无压边锥模拉深皱曲强度与拉深极限预测[J].机械工程学报,2001,37(9):75-78.

Xiong Zhiqing.Prediction on Wrinking Strength and Linming Drawing Ration for Cup Deep-drawing Without Blankolder Through a Conical Die[J].Chinese Journal of Mechanical Engineering,2001,37(9):75-78.

[10]Hezam L M A,Hassan M A,Hassab-Allah I M,et al.Development of a New Process for Producing Deep Square Cups through Conical Dies[J].International Journal of Machine Tools and Manufacture,2009,49(10):773-780.

[11]刘琼,程培元,吴卫超.曲面凹模优化拉深工艺的模拟研究[J].冲压,2008(5):82-84.

Liu Qiong,Cheng Peiyuan,Wu Weichao.The Simulation Research on Drawing Technology of Curved Die[J].Stamping,2008(5):82-84.

[12]梁炳文,胡世光.板料成形塑性理论[M].北京:机械工业出版社,1987.

[13]秦泗吉.轴对称拉深成形凸缘变形区应力应变解析求解[J].机械工程学报,2011,47(24):20-25.

Qin Siji.Analytical Solution of Stress in Flange Deformation in Axisymmetrical Deep Drawing Process[J].Journal of Mechanical Engineering.2011,47(24):20-25.

[14]Yossifon S,Tirosh J.Rupture Instability in Hydroforming Deep-drawing Process[J].International Journal of Mechanical Sciences,1985,27(9):559-570.

(编辑袁兴玲)