化学气相沉积法制备硅质量分数6.5%硅钢的脆性

高 超,苏芳臣,相颖杰,孙 权,陈建钧

(华东理工大学机械与动力工程学院, 上海 200237)

化学气相沉积法制备硅质量分数6.5%硅钢的脆性

高 超,苏芳臣,相颖杰,孙 权,陈建钧

(华东理工大学机械与动力工程学院, 上海 200237)

摘要:采用化学气相沉积(CVD)法制备了硅质量分数为6.5%的硅钢,利用扫描电镜、能谱仪和自主设计研发的三点压弯机研究了反应温度、气氛含氧量和SiCl4含量对硅钢脆性的影响。结果表明:硅钢的晶粒尺寸随反应温度的升高而长大,硅钢的脆性随着晶粒尺寸的增加而增大;气氛含氧量在100 mg·kg-1时所制备的硅钢产生了晶界氧化现象,使硅钢脆性增加;SiCl4含量较大时(体积分数35%)所制备的硅钢产生了Kirkendall空洞,导致其脆性加剧。

关键词:CVD法;硅钢;脆性;晶界氧化

0引言

硅钢是一种重要的磁性材料,主要用于制造电机、变压器铁芯和镇流器铁芯以及各种节能电器元件[1-2]。大量研究表明[3-4],随着硅含量的增加,硅钢的铁损降低,磁矫顽力、磁致伸缩性能降低,从而在高频环境下表现出优良的磁学性能,被广泛应用于电子电力及军事行业。然而,硅含量的增加也会导致硅钢力学性能的降低,尤其是韧性和延展性急剧恶化,脆性增大,使得高硅钢不易采用传统的轧制工艺制备。现阶段能进行规模化生产的硅钢中硅含量大多控制在4%(质量分数,下同)左右。

研究表明[5-6],当硅含量达到6.5%时,在高频磁场的作用下硅钢具有高磁导率、低矫顽力、磁致伸缩接近为零等优良特性,主要用于制造一些精密马达的超级铁芯,有效地降低了噪声,节约了能源。目前制备硅含量为6.5%硅钢的方法有传统轧制法、粉末轧制法、物理化学气相沉积(PCVD)法等[7-9],但这些方法都由于成材率低、无法连续加工及工艺复杂等缺点,没有得到大规模的应用。而化学气相沉积(CVD)法则明显不存在高脆性、成材率低的问题,在国内外得到广泛的研究和应用,但由于其技术含量高、生产难度大和保密性强等特点,在我国还没有实现工业化应用[10]。目前只有日本JFE研制出了一条CVD法制备硅含量为6.5%硅钢的连续生产线,并成功开发出两种名为JNEX-CORE和JNHF-CORE的铁芯。这两种铁芯被松下、诺基亚、三星、摩托罗拉等公司用于制作高频电机、手机电源马达等产品中的精密马达铁芯,由丰田公司生产的PRIUS混合动力汽车中的反应堆也采用了此高硅钢作为原材料。为此,作者通过CVD法制备了硅含量为6.5%的硅钢(以下简称6.5%Si硅钢),研究了反应温度、气氛含氧量和SiCl4含量对其脆性的影响,为开发CVD法制备6.5%Si硅钢的连续化生产线提供理论及试验基础。

1试样制备与试验方法

采用3%Si硅钢作为基材,试样尺寸为120 mm×70 mm×0.1 mm,其化学成分见表1。

表1 3%Si硅钢化学成分(质量分数)Tab.1 Chemical composition of 3% Si silicon steel(mass) %

CVD法制备6.5%Si硅钢的试验装置如图1所示,具体试验步骤如下:

图1 CVD法制备6.5%Si硅钢试验装置示意Fig.1 Diagram of experimental equipment for preparing 6.5wt% Si silicon steel by CVD method

将3%Si硅钢试样用丙酮去除油污,稀盐酸除锈后用酒精清洗然后迅速吹干直至表面光亮。将试样固定在推送装置上,安装在石英管口。系统抽真空后打开气阀a和c,采用大流量高纯N2(纯度99.999%)冲洗,直至系统出口处气体的含氧量达到设定值(由含氧仪测定)。用电阻加热炉将石英管加热至设定的反应温度后,打开气阀b和d,关闭气阀c,使N2经水浴鼓泡携带SiCl4蒸气进入石英管内。待炉内气氛均匀后把试样推送到石英管中心与SiCl4进行反应,反应方程式如下:

(1)

CVD反应结束后,关闭气阀b和d,打开气阀c并增大N2流量,迅速排出未反应的SiCl4和气态的FeCl2等废气。将制备得到的6.5%Si硅钢在N2保护下在反应温度下保温150 s,使硅均匀扩散,关闭加热炉,试样在N2保护下降至室温,取出备用。

采用控制水浴温度的方法来控制反应气氛中的SiCl4含量。通过试验测得一定时间内N2流量为1 L·min-1时不同水浴温度下SiCl4的蒸发量,按照式(2)计算得到SiCl4含量(均为体积分数)。

(2)

式中:t为蒸发时间;φ为反应气氛中SiCl4的含量;mSiCl4为SiCl4的蒸发量。

根据计算结果绘制出SiCl4含量和水浴温度关系曲线,如图2所示。选择水浴温度为5 ℃和30 ℃,使SiCl4的体积分数分别为12%和35%。

图2 水浴温度对SiCl4含量的影响Fig.2 Influence of temperature on SiCl4 content

根据反应式(1)可知,1个硅原子沉积在钢板表面上形成Fe3Si,就会有2个铁原子变成FeCl2,在高于1 023 ℃的温度下以气体状态从钢板表面挥发逸散。硅和铁的相对原子质量分别为28和56,按照基材含硅量3%,用CVD法渗硅到6.5%,则钢板质量将减少8.7%。因此采用3%Si硅钢作为基材,当试样质量损失达到8.7%时,所制备的硅钢中硅含量为6.5%。试验参数及所制备硅钢试样中的硅含量如表2所示。

表2 不同工艺参数制备试样中的硅含量Tab.2 Silicon contents of specimens with differentexperiment parameters

对试样剖开后,沿厚度方向选取3点进行成分分析,测试位置如图3所示,测试结果见表3。

图3 试样厚度方向EDS测量点Fig.3 Measuring points for EDS along the thicknessdirection in the specimen

表3 试样厚度方向EDS测试结果(质量分数)Tab.3 EDS results along the thickness directionin the specimen (mass) %

由表3可知,1~3点的硅质量分数分别为6.56%,6.46%,6.49%。结合表2可知,所制备的硅钢试样中硅含量均为6.5%左右,且沿厚度方向分布均匀。

采用OLYMPUS-BX51M型光学显微镜观察6.5%Si硅钢试样的显微组织并测量其晶粒尺寸;采用ZEISS EVO-MA25型扫描电镜观察试样断口形貌,利用其自带的能谱仪(EDS)进行元素分析。

采用自主设计的三点压弯机对试样的脆性进行评定。三点压弯机评定原理如图4所示。从6.5%Si硅钢试样上裁剪出100 mm×30 mm的小块,对称放置在压弯机上,压头以1 mm·s-1的速度压下直至试样中产生裂纹或断裂,利用裂纹出现时压头下压量x评定试样的脆性。

图4 脆性评定原理Fig.4 Diagram of brittleness evaluation principle

2试验结果与讨论

2.1 反应温度对显微组织及脆性的影响

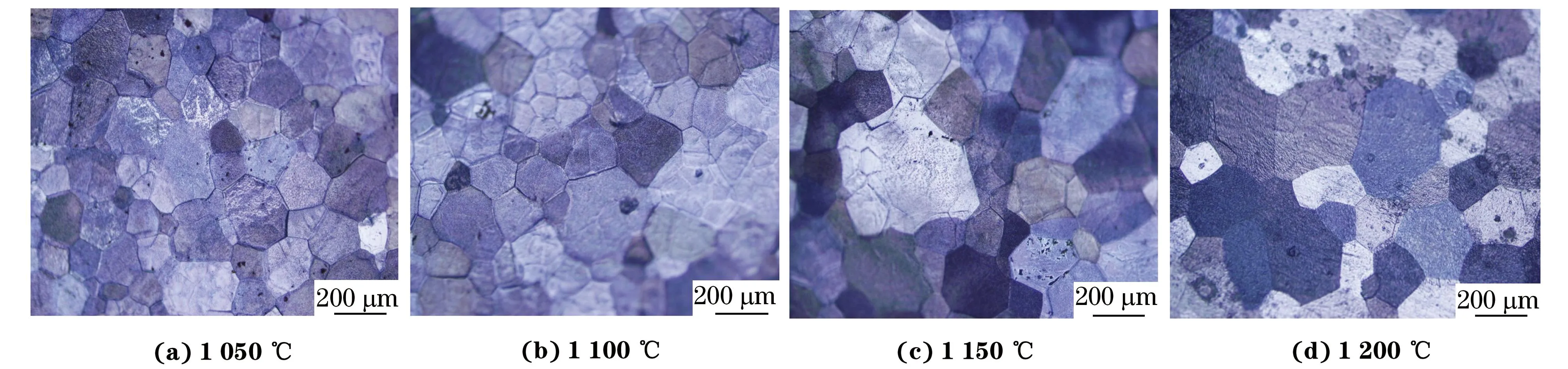

由图5可知,6.5%Si硅钢试样的晶粒较为粗大,随着反应温度的升高,试样的晶粒明显长大,平均晶粒尺寸由0.149 mm增大至0.246 mm。

图5 不同反应温度制备试样的显微组织 (SiCl4体积分数12%,气氛含氧量10 mg·kg-1)Fig.5 Microstructures of specimens prepared at different CVD temperatures (SiCl4 content of 12vol%, oxygen content of 10 mg·kg-1)

由图6可知,6.5%Si硅钢试样的下压量随着反应温度的升高而降低,表明6.5%Si硅钢的脆性随着温度的升高而增大;在1 050~1 200 ℃的反应温度下所制备的6.5%Si硅钢压下量在24~30 mm之间。通过实测得到日本JFE试样的下压量为20 mm,由此可见,作者制备的6.5%Si硅钢具有更好的性能。结合图5可知,晶粒尺寸对6.5%Si硅钢的性能具有非常重要的影响,随着6.5%Si硅钢试样晶粒尺寸的增加,硅钢脆性增大,符合粗晶使脆性增大的机理[11]。

图6 反应温度对试样下压量的影响Fig.6 Reduction of specimens prepared at different CVD temperatures

2.2 气氛含氧量对脆性的影响

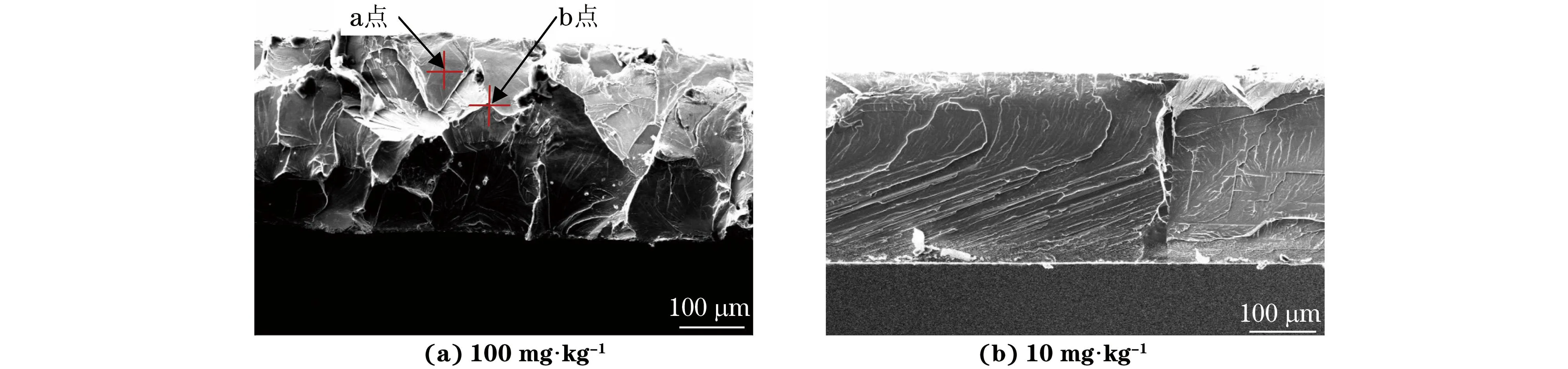

在气氛含氧量为10 mg·kg-1时所制备的试样的下压量为30 mm;气氛含氧量为100 mg·kg-1时,试样的下压量为12 mm。由此可见,气氛含氧量对试样的脆性有影响,在较低的气氛含氧量下所制备试样的脆性较小。

由图7可知,在气氛含氧量为10,100 mg·kg-1时所制备试样的断口都为脆性断裂。气氛含氧量为100 mg·kg-1时,试样断口为石块或冰糖状断口,表现出明显的沿晶断裂特征。对图7(a)中a点和b点进行成分测试,结果如图8所示,a点只存在硅钢的基本元素铁、硅和少量的碳;而在b点晶界处存在大量的氧元素,证明在晶界处反应生成了铁和硅的氧化物,由此可见在含氧量为100 mg·kg-1的气氛下,6.5%Si硅钢发生了晶界氧化。气氛含氧量为10 mg·kg-1时,试样断口呈河流花样,具有典型的解理断裂即穿晶断裂特征,因此无晶界氧化现象产生。

图7 不同气氛含氧量下制备试样断口的SEM形貌(反应温度1 200 ℃,SiCl4体积分数12%)Fig.7 Fracture morphology of specimens prepared in atmosphere with different oxygen contents(temperature at 1 200 ℃, SiCl4 content of 12vol%)

图8 图7(a)中两点的EDS谱Fig.8 EDS spectra of points a and b in Fig.7(a)

晶界氧化降低了晶界强度,减弱了晶界结合力,导致脆性增大。气氛含氧量的增加会使6.5%Si硅钢产生晶界氧化的几率增加,导致脆性增大。因此,在CVD法制备6.5%Si硅钢过程中应严格控制气氛含氧量,以避免晶界氧化现象的发生。2.3SiCl4含量对脆性的影响

当SiCl4含量为35%时,所制备的试样能承受的最大压下量为12 mm;SiCl4含量为12%时,试样的最大压下量为28 mm,说明SiCl4含量较低时所制备试样的性能较好。

由图9可以看出,35%SiCl4时所制备的试样在厚度方向上存在多个不连续的空洞;而SiCl4含量为12%时试样断口无任何空洞产生,这些空洞是加剧6.5%Si硅钢变脆的原因。对空洞局部放大,如图9(c)所示,空洞呈扁平状嵌藏在基体中间,这种空洞被称为Kirkendall空洞[13]。

图9 不同SiCl4含量制备试样断口的SEM形貌(反应温度1 200 ℃,气氛含氧量10 mg·kg-1)Fig.9 SEM fractography of specimens prepared with different SiCl4 concentrations (temperature at 1 200 ℃, oxygen content of 10 mg·kg-1)

当两种元素一起扩散的时候,由于各原子的扩散速度不同,为了弥补原子扩散速度的差异,材料中就会出现空穴,空穴沿着原子扩散速度慢的方向运动,使得空穴一直存在于材料中,空穴汇聚后形成较大的Kirkendall空洞。对于铁硅合金,由于硅的扩散速度是铁的两倍,在CVD法将硅渗透入钢板的过程中,硅从表面向内扩散,相反,铁就从内部向外扩散,于是空穴就在硅含量较少的合金内部形成,并和铁原子一起向钢板表面移动[14-15]。高含量SiCl4加快了CVD反应速率,使得硅的扩散速度大大提高,这样就加剧了Kirkendall空洞的形成,而低含量SiCl4就可以有效地避免空洞的产生。

3结论

(1) 6.5%Si硅钢的晶粒尺寸随着CVD反应温度的升高而增大,其脆性随着晶粒尺寸的增大而增大。

(2) 在气氛含氧量为100 mg·kg-1条件下制备的6.5%Si硅钢产生晶界氧化现象,晶界氧化加剧了6.5%Si硅钢的脆性。

(3) SiCl4含量的增加使试样出现了Kirkendall空洞,增加了6.5%Si硅钢的脆性。

参考文献:

[1]何忠治.电工钢[M].北京:冶金工业出版社,1997.

[2]李长生, 韩斌, 曹丽梅,等. Fe-1.6%Si无取向硅钢的热变形与相变规律[J].机械工程材料,2010,34(11):95-98.

[3]李运刚,梁精龙,唐国章.Fe-6.5%Si薄带的制备技术与发展[J].中国稀土学报,2004,22(z1):401-404.

[4]杨劲松,谢建新,周成.6.5%Si高硅钢的制备工艺及发展前景[J].功能材料,2003,34(3):244-246.

[5]ABE M, TAKADA Y,MURAKAMI Y,et al. Magnetic properties of commercial produced Fe-6.5% silicon steel[J].J Mater Eng, 1999, 11(1):109-116.

[6]OKADA K, YAMAJI T, KASAI K. Basic Investigation of CVD Method for manufacturing 6.5%Si steel sheet[J].ISIJ Internation, 1996, 36(6):706-713.

[7]陈爱云,田卫东.变压器噪声产生的原因及降低措施[J].电气制造,2011(6):62-62.

[8]王蕾,周树清,陈大凯.PCVD法渗硅的研究[J].武汉科技大学学报,2000,23(3):345-346.

[9]李慧,李运刚.6.5%Si硅钢片制备技术的发展[J].特殊钢,2008,29(6):495-497.

[10]李长生,于永梅,汪水泽,等.实验室薄板坯连铸连轧电工钢板的组织与性能[J].机械工程材料,2009, 33(3):19-23.

[11]杨琨,梁永峰,叶丰,等.硅元素对Fe-(4.5~7.0)%Si高硅钢组织和性能的影响[J].材料导报,2013,27(11):4-7.

[12]王向成.CVD法制备6.5%Si钢的工艺及设备[J].钢铁研究,1992,68(5):54-61.

[13]SEQUEIRA C A C, AMARAL L. Role of Kirkendall effect in diffusion processes in solids[J].Science Press, 2014, 24(1):1-11.

[14]温钰,田广科,毕晓昉. Si在纯铁Fe及低硅钢中扩散行为[J].北京科技大学学报,2012,34(10):1138-1144.

[15]BORG R J, LAR D Y F. Diffusion in α-Fe-Si alloys[J].Journal of Applied Physics, 1990, 41(13):5193-5200.

Brittleness of 6.5wt% Si Silicon Steel Prepared by

Chemical Vapor Deposition Method

GAO Chao, SU Fang-chen, XIANG Ying-jie, SUN Quan, CHEN Jian-jun

(School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China)

Abstract:6.5wt% Si silicon steel was prepared by chemical vapor deposition (CVD) method and the effects of reaction temperature,oxygen content in atmosphere and SiCl4content on the brittleness of 6.5wt%Si silicon steel were studied using SEM, EDS and self-developed three-point bending machine. The results show that the grain size of the silicon steel increased with the reaction temperature rising, and the brittleness of the silicon steel increased with the increase of the grain size. Grain boundary oxidation was observed in the silicon steel when oxygen content in atmosphere was 100 mg·kg-1, which increased the brittleness of the silicon steel. Kirkendall voids were found in the silicon steel with a relatively high SiCl4content of 35vol%, which increased the brittleness of the steel.

Key words:CVD method;silicon steel; brittleness; grain boundary oxidation

中图分类号:TB31

文献标志码:A

文章编号:1000-3738(2015)12-0012-05