不同基底上等离子喷涂钼层片形成过程的三维模拟

郑振环,李 强

(福州大学材料科学与工程学院, 福州 350116)

不同基底上等离子喷涂钼层片形成过程的三维模拟

郑振环,李 强

(福州大学材料科学与工程学院, 福州 350116)

摘要:基于有限体积法,运用流体体积法(VOF)追踪自由液面,同时考虑流动、传热和基底熔化的耦合,对在1Cr13不锈钢和H70黄铜基底上等离子喷涂钼层片的形成过程进行了三维瞬态模拟;通过等离子喷涂试验制备了钼层片,利用扫描电子显微镜和台阶仪分别测试了钼层片的形貌和表面轮廓曲线,并将试验结果与模拟结果进行了对比验证。结果表明:在两种基底上模拟得到的钼层片形貌、厚度、铺展系数以及基底撞击凹坑深度都与试验结果吻合较好;1Cr13不锈钢基底上钼层片发生飞溅是由于钼熔滴在铺展过程中受到已凝固薄层的阻碍而抬离基底,进而脱离已凝固层而形成的。

关键词:等离子喷涂;层片;钼;有限体积法;三维模拟

0引言

等离子喷涂是利用热等离子体将喷涂粉加热到熔化或半熔化状态,并使其加速撞击到基底上形成层片,层片不断堆叠累积形成涂层的一种技术[1]。层片是涂层的基本单元,研究层片形成过程的控制因素对涂层质量的控制具有重要意义。喷涂熔滴的尺寸小(几十到几百微米),撞击基底的速度快(几十到几百米每秒),形成层片的铺展和凝固时间在微秒量级,若通过试验来观察层片的形成过程,其时间和空间分辨率有限[2],而数值模拟在该方面具有试验无法比拟的优势。Alavi等[3]采用二维不可压缩层流模型模拟了半熔融镍熔滴撞击基底的过程,考察了熔滴速度和尺寸对层片最终形貌的影响;Kumar等[4]通过有限体积法模拟比较了实心和空心锡熔滴撞击基底后铺展行为的差异;Kang等[5]利用Flow 3D计算流体力学软件模拟了熔滴撞击角度对氧化钇稳定氧化锆(YSZ)层片形成过程的影响。这些模拟都假定基底为刚性,且没有熔化现象。当喷涂材料的吸热率比基底的高时,基底在熔滴撞击过程中可能会发生熔化。基底适当熔化可使层片和基底形成冶金结合,从而提高涂层与基底的结合强度[6]。Zhang等[6]基于一维传热分析了钼层片形成过程中喷涂工艺参数对基底熔化程度的影响,并在熔滴无凝固的假设下采用二维模型模拟了基底的熔化情况;Xing等[7]亦采用一维传热研究了等离子喷涂铸铁中铝合金基底的熔化情况;Zhang等[8]基于二维光滑粒子流体力学方法(SPH)模拟了镍熔滴在锡基底以及钼熔滴在钢、铝、黄铜基底上的撞击行为,发现熔滴和基底的初始温度以及热性质对层片的形貌和基底熔化情况具有显著影响。很显然,一维模型无法模拟熔滴撞击和流动的耦合过程;而二维模型虽然在计算时更容易实现,但当熔滴在铺展过程中存在飞溅时,三维模型则更为准确[9],但目前伴有基底熔化的层片形成过程的三维模拟还鲜见报道。因此,作者利用计算流体力学中的多相流模型,同时考虑流动、传热和基底熔化的耦合,对钼熔滴在不同基底上形成层片的过程进行了三维瞬态模拟,分析了层片形貌和基底熔化随时间的演化过程,并在相应的基底上采集层片进行试验验证。

1试样制备与试验方法

基底材料为1Cr13不锈钢和H70黄铜,尺寸均为18 mm×18 mm×3 mm,经研磨、抛光至镜面后待用。钼粉(KF-Mo64,北京矿冶研究总院)的纯度不低于99.5%,粒径为20~40 μm,平均粒径为28 μm。采用APS-2000型大气等离子喷涂设备进行喷涂,喷涂工艺为:电弧电压65 V,电弧电流500 A,工作气体Ar+H2,主气(氩气)流量40 L·min-1,次气(氢气)流量10 L·min-1,送粉载气(氩气)流量5 L·min-1,送粉量0.9 kg·h-1,喷涂距离100 mm。为了在基底上沉积有限个数的钼层片,采用了与Fukumoto等[10]类似的快门型装置。

钼粉喷涂完成后,采用PHILIPS XL30型扫描电子显微镜(SEM)观察钼层片的形貌;采用Dektak 6M型台阶仪测量钼层片的表面轮廓。

2数学模型

2.1 控制方程

假定钼粉在喷涂过程中完全熔化,且形状近似为球形,并以一定的温度和速度垂直撞击至基底上。钼熔滴在撞击基底过程中的撞击、变形以及铺展过程中各相的界面使用流体体积法(VOF)追踪。假定流体不可压缩,流动的连续方程和Navier-Stokes方程见式(1~2)。

(1)

(2)

式中:U为流体的速度;ρ为密度;p为压力;μ为黏度;g为重力加速度;S为源项;t为时间。

流体间的传热和凝固使用焓-多孔介质理论来模拟。流场的能量方程见式(3)。

(3)

式中:k为导热系数;H是流体的总焓,为显焓h和凝固潜热产生的热焓ΔH之和。

显焓h可由式(4)计算得到。

(4)

式中:href和Tref分别为参考显焓和温度;cp为定压比热容;T为温度。

熔体凝固潜热产生的热焓ΔH可以表示为:

(5)

式中:Lf为凝固潜热;β为液、固质量比,熔体温度高于熔点时β为0,低于熔点时β为1。

式(2)中的源项可表示为式(6),其中分母中的ε是为了避免β=0时分母为零。

(6)

式中:ε为0.001;A为常数,取3×109。

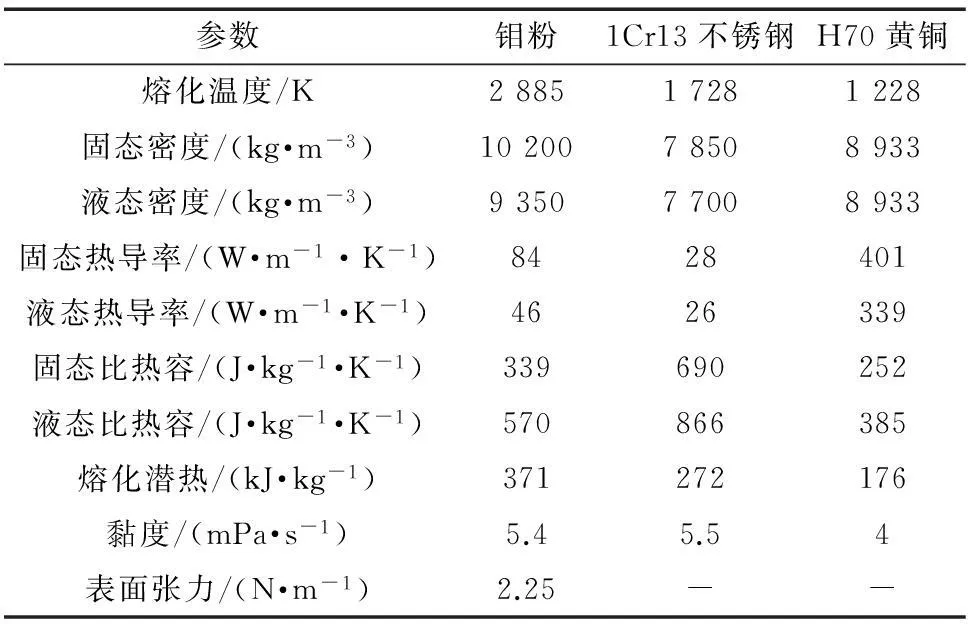

2.2 计算域和边界条件

方程求解使用Fluent软件。为了减少计算时间,根据实体域的对称性,取其1/4部分作为计算域,尺寸见图1。其中,面ABJI和面BCKJ为对称面;面ABCD、面ADHE和面DCGH为压力出口,设定压力为0.1MPa,温度300K;面EHLI、面HGKL和面IJKL为壁面,设定为恒温300K。计算域网格划分使用六面体网格,并在熔滴和基底接触的区域加密,总网格数为407 266个。计算初始化时,VOF设置为三相,即钼熔滴、空气和基底。钼粉、1Cr13不锈钢和H70黄铜的物性参数见表1。空气的物性参数采用Fluent软件的默认值。熔滴和基底间的润湿角设定为90°[9]。钼熔滴初始化时,设定直径为粉体的平均粒径(28μm),熔滴的温度和速度分别设定为3 473K和144m·s-1[11]。基底的初始化温度为300K,根据式(6)其源相S的数值很大,此时基底不发生流动,表现为固体性质。计算在LenovoM8400T型PC机(IntelI7 四核八线程CPU,8G内存)上进行,时间步长为1ns,计算至层片完全凝固,所需时间约为24h。

图1 钼层片形成计算域Fig.1 Computational domain of the molybdenum splat formation

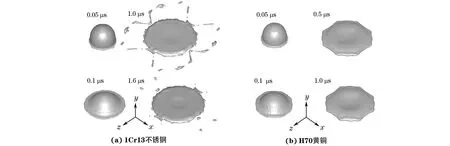

图2 钼熔滴在不同基底上铺展过程的模拟结果Fig.2 Simulated results of molybdenum droplets spreading on 1Cr13 stainless steel (a) and H70 brass (b)

表1 钼粉和基底的物性参数[12-13]Tab.1 Physical properties of molybdenum powderand substrates

3结果与讨论

3.1 模拟结果

由图2可知,钼层片在1Cr13不锈钢和H70黄铜基底上完全凝固时间分别为1.6 μs和1 μs,模拟得到钼层片的最终形貌都近似为圆形,且中心存在凹陷;钼熔滴在1Cr13不锈钢基底上铺展过程中还存在铺展飞溅,由于飞溅物的飞行范围超出了计算域,所以在1.6 μs时的模拟结果中没有显示。

图3中的黑色为固相,白色为液相。从图3所示的模拟结果可以看出,在熔滴铺展初期,0.05 μs时两种基底就已出现熔化;基底熔化后,在撞击压力的作用下,液态的基底被排开,形成碗型的撞击凹坑,其中层片的凹陷深度比基底的熔化深度小;接触基底的熔体凝固后,释放撞击压力,层片和基底之间的界面不再发生变化,但随着不断地传热,基底继续熔化。结合表1可知,黄铜的熔点比不锈钢的低,因此黄铜基底的撞击凹坑比不锈钢的更深。层片完全凝固后,不锈钢基底上模拟得到的层片厚度为2.44 μm,铺展系数(层片直径除以熔滴的初始直径)为2.32,撞击凹坑的深度为0.62 μm;黄铜基底上模拟得到的层片厚度为4.81 μm,铺展系数为2.05,撞击凹坑深度为2.05 μm。

由图3(a)中0.3 μs的模拟结果还可以发现,钼熔滴在1Cr13不锈钢基底上所形成的凝固小薄层为未凝固熔体的障碍,铺展的边缘形成一个向上的速度分量而抬离了基底。由于不锈钢基底的导热系数小,铺展边缘的熔体来不及凝固就脱离了已凝固部分而形成飞溅;在黄铜基底上虽然也会产生抬离基底的熔体,但由于黄铜导热系数高,抬离基底的熔体能迅速冷却凝固。此外,模拟结果还表明,层片完全凝固后,与层片接触的基底还保持为液相,这与Li等[14]在分析钼层片开裂机理时推测在开裂时层片和基底间仍存在液相的结论一致。

3.2 试验验证

图3 yz截面上钼熔滴在不同基底上铺展过程的模拟结果Fig.3 Simulated results in the yz plane of molybdenum droplet spreading on 1Cr13 stainless steel (a) and H70 brass (b)

由图4可知,在不锈钢基底上的钼层片直径为80~100 μm,层片四周伴有飞溅物,并分布在直径约为200 μm的范围内;在黄铜基底上的钼层片直径约为60 μm,没有观察到明显的飞溅现象;两种基底上的钼层片都存在凹坑和开裂现象。钼层片的开裂是由于层片在冷却过程中的热应力造成。

由于计算流体力学无法模拟凝固过程的热应力,所以模拟的层片不存在开裂现象。对比层片形貌的模拟和试验结果可知,除了开裂,两者符合的很好。

图4 在不同基底上形成的钼层片SEM形貌Fig.4 SEM morphology of molybdesum splats on 1Cr13stainless steel (a) and H70 brass (b)

在1Cr13不锈钢和H70黄铜基底上形成的钼层片存在开裂现象,这为根据轮廓曲线测定撞击凹坑的深度提供了条件。图5中曲线最深处的数值即为撞击凹坑的深度,因为层片边缘存在翘曲,所以层片的宽度采用曲线最高处之间的距离计算,厚度由曲线中间平台至凹陷最深处计算,如图5(a)所示。由图5可知,不锈钢基底上的层片厚度为1.92 μm,铺展系数为2.91,撞击凹坑深度为0.70 μm;黄铜基底上的层片厚度为4.40 μm,铺展系数为2.3,撞击凹坑深度为1.2 μm。可见在两种基底上模拟得到的层片厚度、铺展系数以及撞击凹坑深度都与试验值接近。Zhang等[6]采用一维传热计算所得到的钼层片在304不锈钢基底和黄铜基底上形成的撞击凹坑深度分别为0.34,0.87 μm,而相应试验测得的深度分别为0.87,2.4 μm,相对误差较大,可见三维瞬态模拟的结果比采用一维传热方法的更为准确。

图5 yz截面上钼片层在不同基底上的轮廓曲线Fig.5 Profile curves of molybdenum splats in the yz planeon 1Cr13 stainless steel (a) and H70 brass (b)

以黄铜为基底时测得的凹坑深度作用,偏差相对较大,这是因为黄铜基底上层片开裂的缝隙较小,采用台阶仪测试时,无法测试至凹坑的最深处,故而造成凹坑深度的测量值偏小。

4结论

(1) 基于有限体积法,利用VOF多相流模型,同时考虑传热、流动和基底融化的耦合作用,三维瞬态模拟得到在1Cr13不锈钢基底上的钼层片厚度为2.44 μm,铺展系数为2.32,撞击凹坑的深度为0.62 μm;黄铜基底上的层片厚度为4.81 μm,铺展系数为2.05,撞击凹坑深度为2.05 μm,与试验结果吻合较好。

(2) 模拟结果显示在1Cr13不锈钢基底上的钼层片存在飞溅,与试验结果相符;飞溅产生的原因是由于钼熔滴中已凝固薄层的阻碍作用,使铺展边缘抬离基底,加之不锈钢基底的导热系数低,铺展边缘的熔体来不及冷却而脱离了已凝固的部分形成飞溅;而黄铜的导热系数较高,铺展边缘熔体迅速冷却,未产生飞溅。

参考文献:

[1]FAUCHAISP L, HEBERLEIN J V R, BOULOS M I. Thermal spray fundamentals[M].New York:Springer, 2014.

[2]GOUTIER S, VARDELLE M, FAUCHAIS P. Understanding of spray coating adhesion through the formation of a single lamella[J]. Journal of Thermal Spray Technology, 2012,21(3/4):522-530.

[3]ALAVI S, PASSANDIDEH-FARD M, MOSTAGHIMI J. Simulation of semi-molten particle impacts including heat transfer and phase change[J]. Journal of Thermal Spray Technology, 2012,21(6):1278-1293.

[4]KUMAR A, GU S. Modelling impingement of hollow metal droplets onto a flat surface[J]. International Journal of Heat and Fluid Flow, 2012,37:189-195.

[5]KANG C W, TAN J K, PAN L, et al. Numerical and experimental investigations of splat geometric characteristics during oblique impact of plasma spraying[J]. Applied Surface Science, 2011,257(24):10363-10372.

[6]ZHANG H, WANG X Y, ZHENG L L, et al. Studies of splat morphology and rapid solidification during thermal spraying[J]. International Journal of Heat and Mass Transfer, 2001,44(24):4579-4592.

[7]XING Y Z, JIANG C P, HAO J M, et al. Numerical analysis on substrate melting during plasma-spraying cast iron on aluminum surface[J]. Reviews on Advanced Materials Science, 2013,33(3):276-280.

[8]ZHANG M, ZHANG H, ZHENG L. Numerical investigation of substrate melting and deformation during thermal spray coating by SPH method[J]. Plasma Chemistry and Plasma Processing, 2009,29(1):55-68.

[9]PASANDIDEH-FARD M, CHANDRA S, MOSTAGHIMI J. A three-dimensional model of droplet impact and solidification[J]. International Journal of Heat and Mass Transfer, 2002,45(11):2229-2242.

[10]FAUCHAIS P, FUKUMOTO M, VARDELLE A, et al. Knowledge concerning splat formation: an invited review[J]. Journal of Thermal Spray Technology, 2004,13(3):337-360.

[11]LI L, WANG X Y, WEI G, et al. Substrate melting during thermal spray splat quenching[J]. Thin Solid Films, 2004,468(1):113-119.

[12]PARADIS P F, ISHIKAWA T, KOIKE N. Non-contact measurements of the surface tension and viscosity of molybdenum using an electrostatic levitation furnace[J]. International Journal of Refractory Metals and Hard Materials, 2007,25(1):95-100.

[13]DINSDALE A T, QUESTED P N. The viscosity of aluminium and its alloys-a review of data and models[J]. Journal of Materials Science, 2004,39(24):7221-7228.

Three-dimensional Simulation of Plasma Sprayed Molybdenum Splat

Formation on Different Substrates

ZHENG Zhen-huan, LI Qiang

(School of Materials Science and Engineering, Fuzhou University, Fuzhou 350116, China)

Abstract:The formation of plasma sprayed molybdenum splats on 1Cr13 stainless steel and H70 brass substrate was simulated by three dimensional transient modeling based on the finite volume method, using the volume of fluid method (VOF) to track the free surface of droplet and considering the flow coupled with heat transfer and substrate melting. The molybdenum splats were prepared on the substrates by plasma spraying and the morphology and profile curves of the splats were tested by scanning electron microscope and step profiler respectively. The experimental results were compared with those of simulation. The results show that the morphology, thickness, spreading factor of splats and substrate crater depth obtained from modeling agreed well with experimental results. The spreading periphery of molybdenum droplet was lifted over the 1Cr13 steel substrate due to the obstacle of solidified layer, and then the periphery separated from the solidified layer and formed the splashing of molybdenum droplet on 1Cr13 stainless steel.

Key words:plasma spraying; splat; molybdenum; finite volume method; three-dimensional simulation

中图分类号:TG174.44

文献标志码:A

文章编号:1000-3738(2015)12-0075-05