马铃薯渣发酵生产活性蛋白饲料的研究

宋雅芸,罗仓学,邵明亮

(陕西科技大学食品与生物工程学院,陕西西安 710021)

马铃薯渣发酵生产活性蛋白饲料的研究

宋雅芸,罗仓学*,邵明亮

(陕西科技大学食品与生物工程学院,陕西西安 710021)

以马铃薯渣为原料,选用啤酒酵母、面包酵母和黑曲霉为出发菌种,探究原料灭菌与不灭菌、菌种配伍及其比例对固态发酵产品中真蛋白含量、酸性蛋白酶活和纤维素酶活的影响。结果表明:发酵原料不灭菌处理条件下,菌种配伍以黑曲霉和啤酒酵母组合最佳,且比例为1∶1时,发酵完成后发酵产品中真蛋白含量最高,可达17.87%,较未发酵前提高171.17%;酸性蛋白酶活和纤维素酶活可达1187.93 U/g和61.77 U/g,可见利用马铃薯渣制备一定生物活性的蛋白饲料是可行的。

马铃薯渣,固态发酵,蛋白饲料,活性蛋白

马铃薯在加工过程中会产生大量的下脚料,据统计,2009年我国马铃薯产量超过8×107t,其中约10%用于淀粉加工,产生5×106t左右的薯渣[1]。新鲜薯渣含水量高达90%以上,其主要成分包括纤维素、半纤维素、淀粉、果胶、氨基酸、无机盐等[2-3],且自带菌种繁多,若得不到及时有效地处理,微生物极易滋生导致腐败酸臭,既影响原料利用率,又造成环境污染[4-5]。全国五成以上马铃薯淀粉生产厂家因此被环保部门强制停产整改,故资源化利用马铃薯薯渣已成为马铃薯淀粉加工业亟待解决的问题。目前,马铃薯渣已被研究人员用来生产燃料酒精、提取果胶、制备酶制剂等[1,6-8]。其中利用微生物发酵技术生产蛋白饲料是实现马铃薯渣资源有效利用的重要途径之一。

近年来,利用马铃薯渣发酵生产菌体蛋白饲料已多被报道,大部分研究多集中在原料灭菌处理后如何提高蛋白质含量上[9-11],而对发酵产物中酶等活性成分[12]和发酵过程中发酵产物间相互作用的研究却不多。因此本实验以马铃薯渣为原料,麸皮为辅料,在适当添加氮源的条件下,探究原料灭菌与不灭菌、菌种配伍及其比例对发酵产品真蛋白含量、酸性蛋白酶活和纤维素酶活的影响,为资源化利用马铃薯渣、工业化生产蛋白饲料提供一定的参考依据。

1 材料与方法

1.1 材料与仪器

马铃薯干渣 由陕西省定边县源泽农业科技开发有限公司提供;麸皮 市售;黑曲霉C27、啤酒酵母B186、面包酵母B11 均由陕西省微生物研究所提供;福林酚试剂 购自Sigma公司;干酪素、L-酪氨酸 均购自上海源叶生物科技有限公司;尿素、硫酸铵、硼酸、硫酸铜、硫酸钾、3,5-二硝基水杨酸等 均购于国药集团化学试剂有限公司,分析纯。

MA35快速水分测定仪 上海赛多利斯贸易有限公司;DK-98马弗炉 天津市泰斯特仪器有限公司;K9840半自动凯氏定氮仪 济南海能仪器股份有限公司;LDZX-50KB立式压力蒸汽灭菌器 上海申安医疗器械厂;SW-CJ-2F超净工作台 苏州净化设备有限公司;XSY-1散落荧光显微镜 重庆光学仪器厂;ZWY-100H恒温培养振荡器 上海智城分析仪器制造有限公司;GH-420ASB隔水式培养箱、101-2HSB电热鼓风干燥箱 北京科伟永兴仪器有限公司;755B紫外可见光光度计 上海菁华科技仪器有限公司。

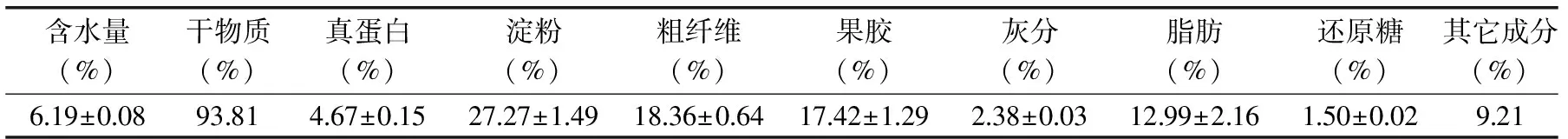

表1 马铃薯干渣主要成分

1.2 实验方法

1.2.1 测定方法 水分:水分测定仪测定;真蛋白:硫酸铜沉淀法[13]和凯氏定氮法(GB5009.5-2010);淀粉:酶水解法(GB/T 5009.9-2008);粗纤维:过滤法(GB/T 6434-2006);果胶:氯化钙沉淀法(GB/T 10742-2008);灰分:(GB5009.4-2010);脂肪:索式抽提法(GB/T 5009.6-2003);还原糖:DNS比色法[14];酸性蛋白酶活:福林法(GB/T 28715-2012);纤维素酶活:DNS比色法(NY/T 912-2004)。

1.2.2 发酵种子液的制备 挑取一环经传代活化的斜面菌种于麦芽汁液体培养基中,在28 ℃、150 r/min摇床中动态培养,(黑曲霉24 h,酵母菌12 h),培养结束后得种子液,用无菌生理盐水10倍梯度稀释种子液,经血球计数板计数,测得面包酵母和啤酒酵母孢子数为106个/mL,黑曲霉为108CFU/mL。

1.2.3 固态发酵培养基的制备 马铃薯渣粉碎过40目筛,马铃薯渣∶麸皮=80∶20[15],尿素2%,硫酸铵1.5%[16],加入发酵原料质量1.5倍[10-11]的水混合,搅拌至使分散均匀且无块状,分装备用。

1.2.4 原料灭菌与不灭菌处理对发酵产物的影响 在经灭菌处理(121 ℃,20 min)和未灭菌处理的固态发酵培养基中分别接种黑曲霉、啤酒酵母和面包酵母种子液,接种量为10%[16-17](v/w),以自然发酵的固态发酵培养基为对照,各实验平行三组,28 ℃培养120 h,每8~10 h进行翻料,发酵结束后发酵产物于45 ℃下烘干,粉碎过60目筛,测定真蛋白含量、酸性蛋白酶活和纤维素酶活。

1.2.5 菌种配伍实验 参照1.2.4实验结果,对薯渣进行处理后,采用黑曲霉∶啤酒酵母=1∶1、黑曲霉∶面包酵母=1∶1和黑曲霉∶啤酒酵母∶面包酵母=1∶1∶1三种不同的菌种配伍方式接种发酵。接种顺序采用1.2.4实验结果,总接种量为10%(v/w),以自然发酵的固态发酵培养基为对照,28 ℃培养120 h,每8~10 h进行翻料。发酵过程中每隔24 h取一次样,样品于45 ℃条件下烘干,粉碎后过60目筛,分别测定还原糖含量、真蛋白含量、酸性蛋白酶活以及纤维素酶活。

1.2.6 菌种比例实验 分别设定黑曲霉与啤酒酵母比例为1∶4、2∶3、1∶1、3∶2、4∶1,接种于固态发酵培养基上。接种顺序采用1.2.4实验结果,总接种量为10%(v/w),以自然发酵的固态发酵培养基为对照,在28 ℃培养120 h,每8~10 h进行翻料。发酵结束后发酵产物于45 ℃下烘干,粉碎过60目筛,分别测定真蛋白含量、酸性蛋白酶活和纤维素酶活。

1.2.7 结果计算 酸性蛋白酶活和纤维素酶活的发酵增率、接菌增率以及不灭菌增率参照真蛋白各增率计算方法。

发酵增率Δf(%)=发酵产物中真蛋白含量-未发酵原料中真蛋白含量/未发酵原料中真蛋白含量×100

接菌增率Δi(%)=发酵产物中真蛋白含量-自然发酵产物中真蛋白含量/自然发酵产物中真蛋白含量×100

不灭菌增率Δs(%)=不灭菌处理发酵产物中真蛋白含量-灭菌处理发酵产物中真蛋白含量/灭菌处理发酵产物中真蛋白含量×100

1.3 数据处理

每个样品同时做三次平行实验,采用Origin8.0和SPSS17.0进行数据分析。测定结果以平均值±标准差表示。实验数据采用ANOVA进行LSD、S-N-K和Duncan差异分析,以p<0.05为差异显著。

2 结果与分析

2.1 马铃薯干渣主要成分分析

表1测定结果显示,马铃薯干渣中淀粉、粗纤维、果胶、脂肪含量较高,分别为27.27%、18.36%、17.42%和12.99%,而真蛋白含量较低,仅为4.67%,由此可见薯渣的可利用价值高,但营养价值较低。

2.2 原料灭菌与不灭菌处理对发酵产物的影响

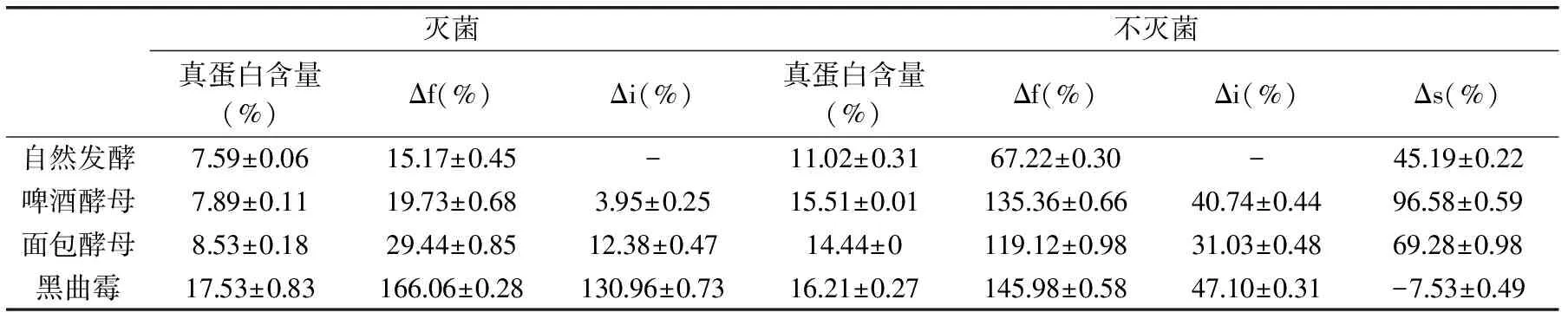

2.2.1 原料灭菌与不灭菌处理对发酵产物真蛋白含量的影响 发酵原料经灭菌和不灭菌两种方式处理后,结果见表2。经灭菌和不灭菌处理的原料自然发酵后,发酵产物中真蛋白含量较未发酵前分别提高15.17%和67.22%。原料经灭菌处理,接种啤酒酵母、面包酵母、黑曲霉后,发酵产物中真蛋白含量较未发酵原料提高19.73%~166.06%,接种引起的真蛋白增率在3.95%~130.96%;原料经不灭菌处理,接种啤酒酵母、面包酵母、黑曲霉后,发酵产物中真蛋白含量较未发酵原料提高135.36%~145.98%,接种引起的真蛋白增率在31.03%~47.10%。

表2 原料灭菌与原料不灭菌发酵产物中真蛋白含量及其增率

注:未发酵原料真蛋白含量为6.59%。

表3 原料灭菌与不灭菌发酵产物中酸性蛋白酶活及其增率

注:未发酵原料酸性蛋白酶活为32.98 U·g-1。

表4 原料灭菌与不灭菌发酵产物中纤维素酶活及其增率

注:未发酵原料纤维素酶活为12.56 U·g-1。不灭菌比灭菌处理的发酵产物中真蛋白含量增加-7.53%~96.58%,其中不灭菌处理的原料接种啤酒酵母和面包酵母后发酵产物中真蛋白含量高于灭菌处理,其原因可能是啤酒酵母和面包酵母不能直接利用薯渣中的高分子糖类[18],而薯渣自身所携带和翻料阶段混入的杂菌部分可以直接利用薯渣原料,因此不灭菌处理的薯渣真蛋白含量相对较高;而灭菌处理的原料接种黑曲霉后发酵产物真蛋白含量高于不灭菌处理,其原因可能是黑曲霉可以直接利用薯渣进行生长代谢[19],不灭菌处理的薯渣原料自身所携带和翻料阶段混入的杂菌可能会抑制黑曲霉的生长,从而导致真蛋白含量降低。

2.2.2 原料灭菌与不灭菌对发酵产物酸性蛋白酶活的影响 由表3可知,经灭菌和不灭菌处理的原料自然发酵后,发酵产物中酸性蛋白酶活较未发酵原料分别提高27.41%和90.35%。原料经灭菌处理接种啤酒酵母、面包酵母、黑曲霉后,发酵产物中酸性蛋白酶活较未发酵原料提高41.51%~144.46%,接种引起的酸性蛋白酶活增率在11.07%~111.23%;原料经不灭菌处理,接种啤酒酵母、面包酵母、黑曲霉后,发酵产物中酸性蛋白酶活较未发酵原料提高888.53%~1381.17%,接种引起的酸性蛋白酶活增率在349.36%~678.09%。不灭菌处理的原料接种啤酒酵母和面包酵母后发酵产物中酸性蛋白酶活高于灭菌处理,而灭菌处理的原料接种黑曲霉后发酵产物酸性蛋白酶活高于不灭菌处理,造成以上不同的原因可能与2.2.1发酵产物中真蛋白变化的原因相似。

2.2.3 原料灭菌与不灭菌对发酵产物中纤维素酶活的影响 表4显示,在自然发酵条件下原料经灭菌和不灭菌处理后发酵产物中纤维素酶活较未发酵原料分别提高42.51%和95.38%。原料经灭菌处理,接种啤酒酵母、面包酵母、黑曲霉后,发酵产物中纤维素酶活较未发酵原料提高37.81%~435.99%,接种引起的纤维素酶活增率在-3.29%~276.09%;原料经不灭菌处理,接种啤酒酵母、面包酵母、黑曲霉后,发酵产物中纤维素酶活较未发酵原料提高337.89%~340.76%,接种引起的纤维素酶活增率在32.93%~125.59%。原料不灭菌接种啤酒酵母和面包酵母后发酵产物中纤维素酶活高于灭菌原料,原料灭菌处理接种黑曲霉后发酵产物纤维素酶活高于不灭菌处理,造成以上差异的原因可能是发酵原料自身携带的杂菌产纤维素酶能力强于啤酒酵母和面包酵母,导致不灭菌薯渣中纤维素酶活较高,而黑曲霉可代谢纤维素酶,发酵原料自身携带和翻料阶段混入的杂菌可能抑制黑曲霉生长代谢,从而纤维素酶活降低。

综合考虑单菌发酵产物中真蛋白含量、酸性蛋白酶活和纤维素酶活,接种啤酒酵母和面包酵母的发酵原料,不灭菌均优于灭菌处理,而对于黑曲霉,发酵原料经灭菌处理稍高于不灭菌处理。根据微生物种群效应理论,当优势菌群达到一定比例时会抑制其它杂菌生长,结合实际生产中不灭菌处理可以简化整个工艺流程、减少设备投资、降低能耗,最终选择不灭菌处理原料。

就单菌利用马铃薯渣能力而言,黑曲霉直接利用马铃薯渣的能力远高于啤酒酵母和面包酵母,因此要进一步提高蛋白饲料的品质需要对菌种进行配伍,且接种顺序为:先接种黑曲霉后接种啤酒酵母和面包酵母。

2.3 不同菌种配伍发酵产物随发酵时间动态变化规律

不同菌种配伍中各菌间相互作用存在差异,组合之间协同共生会促进微生物生长代谢,反之抑制微生物生长,因此研究不同菌种配伍发酵过程中还原糖含量、真蛋白含量、酸性蛋白酶活和纤维素酶活以确定最优菌种组合。

2.3.1 不同菌种配伍还原糖含量随发酵时间动态变化 还原糖作为黑曲霉和酵母菌生长代谢不可或缺的营养物质,其含量的高低会直接影响菌体产物的合成[20]。由图1可知,接种黑曲霉∶啤酒酵母=1∶1和黑曲霉∶面包酵母=1∶1的发酵原料在发酵过程中还原糖含量变化基本同步,发酵24~48 h内还原糖含量迅速增加,48~96 h之间还原糖含量不断下降,96 h后还原糖逐渐累积。上述变化可能与菌体的生长周期有关,发酵24~48 h黑曲霉处于对数生长期,菌体增殖最快,代谢产生大量淀粉酶、纤维素酶、果胶酶等多种酶系[21-22],薯渣中淀粉、纤维素、果胶等大分子糖被分解,还原糖含量因此增加;48 h后黑曲霉和酵母分别进入稳定期,菌体量均达到最大,发酵原料中还原糖大量被利用,消耗量大于生成量,还原糖含量降低;96 h后黑曲霉和酵母均进入衰亡期,还原糖生成量渐渐高于消耗量,还原糖开始积累。三菌配伍与双菌配伍所得发酵产物中还原糖变化趋势基本相同,不同的是前者72 h前还原糖含量始终在增加,究其原因可能是同时接入的啤酒酵母和面包酵母之间存在竞争关系使得二者适应期延长。相对于双菌和三菌发酵,自然发酵在发酵过程中还原糖含量变化较小,表明空气和发酵原料中所携带的杂菌在发酵周期内直接利用马铃薯渣中高分子糖能力较弱。

图1 不同菌种配伍还原糖随发酵时间动态变化Fig.1 Dynamic change of reducing sugar content in fermentation products by inoculating different strains combination with the fermentation time

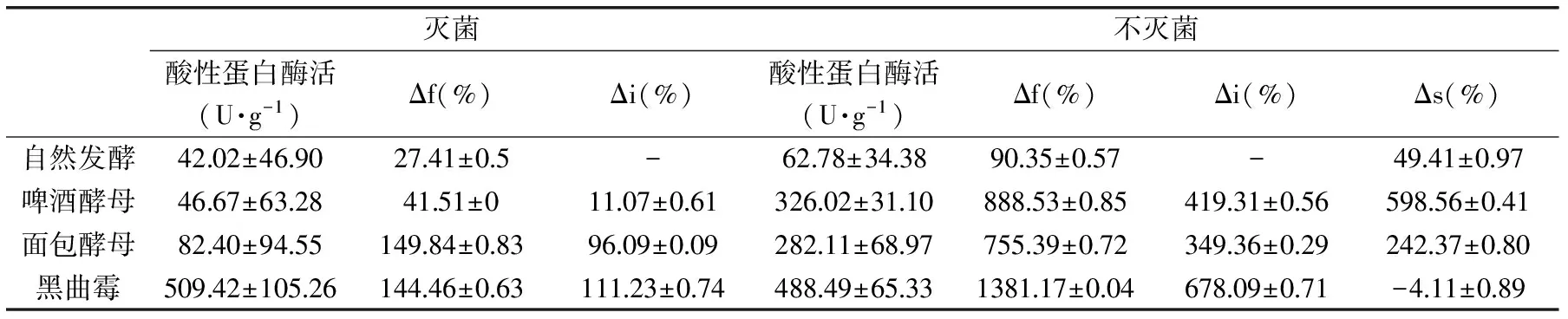

2.3.2 不同菌种配伍真蛋白含量随发酵时间动态变化 由图2可知,按三种不同菌种配伍接种,整个发酵过程中发酵产物中真蛋白含量变化规律基本相同,整体上随发酵时间的延长真蛋白不断累积,表现为24~72 h之间真蛋白含量增加较快,72~96 h增加较平缓,96 h后又明显增加。分析其原因可能是黑曲霉在24~48 h处于对数期,该阶段发酵原料中还原糖含量迅速增加(见2.3.1),从而促进黑曲霉和酵母的生长增殖,导致此阶段真蛋白含量增加;在发酵48~96 h,黑曲霉和酵母分别进入稳定期,此时发酵原料中菌体量达到最大,原料中还原糖被大量利用,合成大量菌体蛋白,同时原料中部分蛋白被降解成氨基酸,在48~72 h蛋白生成量可能稍高于消耗量,而72~96 h蛋白增长量基本和消耗量持衡,使发酵产品中真蛋白含量在此阶段先缓慢上升后基本不变;96 h后,黑曲霉和酵母菌均进入衰亡期,活菌数量锐减,蛋白消耗量随之降低,从而菌体蛋白得到大量积累。相对于接种发酵,自然发酵在整个发酵过程中真蛋白含量始终较低,表明空气和发酵原料中所携带的杂菌利用薯渣生产蛋白效率不高。

图2 不同菌种配伍真蛋白含量随发酵时间动态变化Fig.2 Dynamic change of true protein content in fermentation products by inoculating different strains combination with the fermentation time

发酵结束后以黑曲霉∶啤酒酵母=1∶1配伍发酵产物中真蛋白含量最高,可达17.40%±0.31%,其次为黑曲霉∶面包酵母=1∶1和黑曲霉∶啤酒酵母∶面包酵母=1∶1∶1,分别为16.71%±0.38%和15.9%±0.26%,自然发酵产物真蛋白含量最低,仅为12.02%±0.19%。

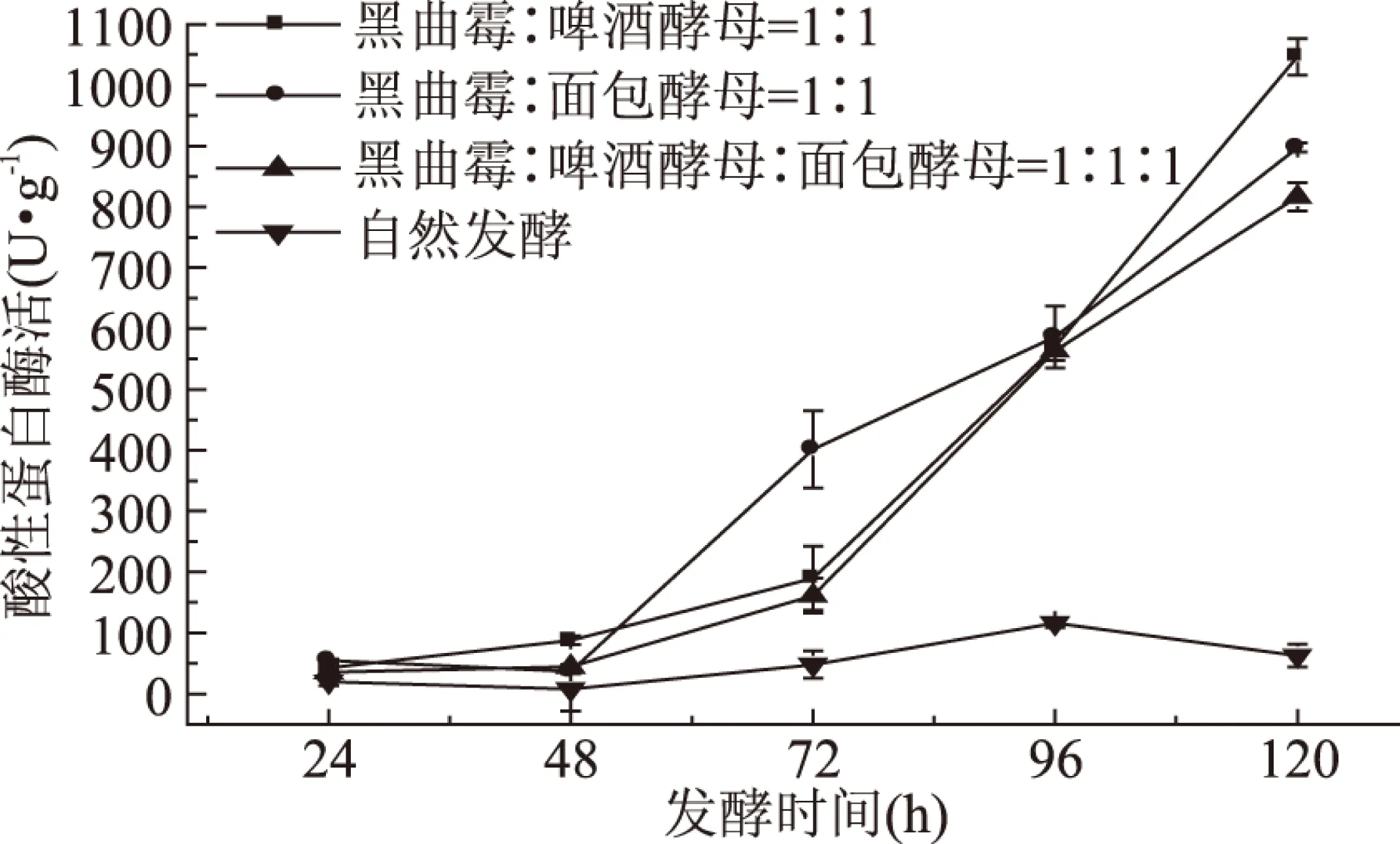

2.3.3 不同菌种配伍酸性蛋白酶活随发酵时间动态变化 图3显示,在整个发酵过程中,接种发酵产物中酸性蛋白酶活总体高于自然发酵,表现为随发酵时间的延长,酸性蛋白酶活均逐渐上升,变化趋势相近,分析原因可能是随着黑曲霉和酵母生长代谢,酸性蛋白酶逐渐积累,使得酶活不断增强。而自然发酵过程中发酵产物中酸性蛋白酶活呈现先增大后减小的趋势,且增加幅度较小,这说明自然发酵中薯渣被利用率低。

图3 不同菌种配伍酸性蛋白酶活随发酵时间动态变化Fig.3 Dynamic change of acid protease activity in fermentation products by inoculating different strains combination with the fermentation time

发酵结束后以黑曲霉∶啤酒酵母=1∶1配伍发酵产物中酸性蛋白酶活最高,高达(1046.79±30.11) U/g,其次为黑曲霉∶面包酵母=1∶1和黑曲霉∶啤酒酵母∶面包酵母=1∶1∶1,分别为(897.29±7.57) U/g和(816.38±23.15) U/g,自然发酵产物最低,仅为(62.39±18.66) U/g。

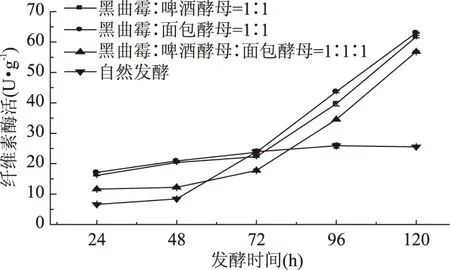

2.3.4 不同菌种配伍纤维素酶活随发酵时间动态变化 由图4可知,三组不同菌种配伍在发酵过程中发酵产物中的纤维素酶活变化趋势相近,均表现为逐渐增加,且与2.3.3酸性蛋白酶活变化规律相似。其原因可能是酸性蛋白酶酶解产生菌体必需的氨基酸,纤维素酶酶解得到低分子量的碳源,它们含量的适度增加可能会促进菌体生长代谢,从而正反馈调节菌体分泌更多的酶。但在整个过程中双菌配伍产纤维素酶活能力均要高于三菌配伍,引起的原因可能是黑曲霉代谢纤维素酶将原料中的纤维素降解为低分量糖,这些糖部分被酵母利用,从而一定程度上解除黑曲霉的底物反馈抑制,促进纤维素酶产生,而对于三菌配伍,啤酒酵母和面包酵母可能存在竞争作用减弱了与黑曲霉的协同生长,导致三菌配伍发酵产品中纤维素酶活较低。相对于接种发酵,自然发酵过程中纤维素酶活变化较小,前后仅提高12.99 U/g,这说明自然发酵中薯渣被利用率低。

图4 不同菌种配伍纤维素酶活随发酵时间动态变化Fig.4 Dynamic change of cellulose activity in fermentation products by inoculating different strains combination with the fermentation time

发酵结束后,以接种黑曲霉∶面包酵母=1∶1的发酵产品中纤维素酶活力最高,达(63.05±0.20)U/g,其次为黑曲霉∶啤酒酵母=1∶1,黑曲霉∶啤酒酵母∶面包酵母=1∶1∶1,分别为(61.75±0.41)、(56.85±0.31) U/g,自然发酵产物纤维素酶活最小,仅有(25.55±0.06) U/g。

在整个发酵过程中,以发酵产品中真蛋白含量、酸性蛋白酶活、纤维素酶活为评价指标,黑曲霉和啤酒酵母协同作用最为显著,因此需要对两菌比例进行进一步优化。

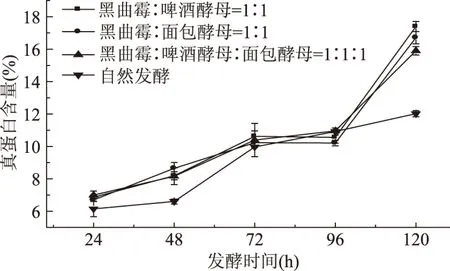

2.4 不同菌种比例对发酵产物的影响

2.4.1 不同菌种比例对发酵产物真蛋白含量的影响 由图5可知,发酵120 h后,黑曲霉与啤酒酵母接种比例不同对发酵产物真蛋白含量影响差异显著(p<0.05)。其中接种黑曲霉∶啤酒酵母=1∶1的发酵产物中真蛋白含量最高,高达17.87%±0.22%,较自然发酵产物提高40.38%;其次为黑曲霉∶啤酒酵母=2∶3和黑曲霉∶啤酒酵母=3∶2,真蛋白含量分别为16.77%±0.05%和15.14%±0.19%,较自然发酵产物分别提高了31.74%和18.93%;而自然发酵产物中仅为12.73%±0.11%,明显低于其它接种发酵组(p<0.05),表明黑曲霉和啤酒酵母的接种比例在一定范围内与发酵产物中真蛋白含量存在一定联系:当黑曲霉接种比例较小时,黑曲霉代谢产生的纤维素酶、淀粉酶、糖化酶等分解高分子糖类[23-24]的酶量相应减少,导致发酵基质中的可直接利用碳源不足,从而限制菌体蛋白的合成;当黑曲霉的接种比例较大时,发酵基质中可直接利用碳源产生量增大,但当存在于薯渣培养基中的还原糖含量过高时会过分加速菌体的呼吸,导致培养基中通气量不足,反而抑制微生物的生长[25]。

图5 不同双菌比例对发酵产物真蛋白含量的影响Fig.5 Effect of different proportions of two strains on the protein content of fermentation products注:不同小写字母代表差异显著(p<0.05);图6、图7同。

2.4.2 不同菌种比例对发酵产物酸性蛋白酶活的影响 由图6可以看出,当接种黑曲霉∶啤酒酵母=3∶2时,产物中酸性蛋白酶活最高,其次为黑曲霉∶啤酒酵母=2∶3和黑曲霉∶啤酒酵母=1∶1,分别达到(1263.16±8.42)、(1204.21±42.11)、(1187.93±15.32) U/g,三者差异不显著(p>0.05)。当黑曲霉∶啤酒酵母=1∶4和黑曲霉∶啤酒酵母=4∶1时,酸性蛋白酶活与其它三组接种发酵产物相比均差异显著(p<0.05)。发酵结束后,以自然发酵产物中酸性蛋白酶活最低,仅为(67.37±50.53) U/g,明显低于接种发酵产物(p<0.05)。表明当黑曲霉与啤酒酵母比例相当或相近时,二者可能具有良好的协同共生长关系,更有利于酸性蛋白酶的产生。

图6 不同双菌比例对发酵产物酸性蛋白酶活的影响Fig.6 Effect of different proportions of two strains on acid protease activity of fermentation products

2.4.3 不同菌种比例对发酵产物纤维素酶活的影响 由图7可知,经发酵120 h后,不同菌种比例发酵产物中纤维素酶活明显高于自然发酵产物(p<0.05),自然发酵产物中纤维素酶活仅为(25.82±1.09) U/g。以接种黑曲霉∶啤酒酵母=2∶3发酵产物中纤维素酶活最高,可达(62.25±0.69) U/g,其次为黑曲霉∶啤酒酵母=1∶1,纤维素酶活为(61.77±0.2) U/g,二者差异不显著(p>0.05)。当黑曲霉∶啤酒酵母=1∶4时,发酵产品中纤维素酶活明显低于其它接种发酵组(p<0.05),仅为(46.12±0.2) U/g。造成以上差异的原因可能是黑曲霉比例过低或过高都会影响发酵过程中纤维素酶的产生。当黑曲霉接种比例较小时纤维素酶活相应较低;当黑曲霉接种比例较大时,底物又会反馈抑制纤维素酶的合成[17],从而酶活降低,因此只有接种适当的黑曲霉比例才会有利于纤维素酶的产生。

图7 不同双菌比例对发酵产物纤维素酶活的影响Fig.7 Effect of different proportions of two strains on cellulose activity of fermentation products

3 结论

以发酵产品中真蛋白含量、酸性蛋白酶活、纤维素酶活为评价指标,结合实际生产中简化生产流程、降低经济成本问题,选择原料进行不灭菌处理。黑曲霉和酵母(啤酒酵母、面包酵母)双菌配伍时存在协同共生作用,而三菌配伍时啤酒酵母和面包酵母存在竞争关系,双菌配伍协同作用优于三菌配伍,且双菌发酵以黑曲霉和啤酒酵母配伍较优。菌种最佳比例为黑曲霉∶啤酒酵母=1∶1,发酵完成后发酵产品中真蛋白含量高达17.87%,较未发酵前提高171.17%,酸性蛋白酶活和纤维素酶活可达1187.93 U/g和61.77 U/g,可见利用马铃薯渣制备一定生物活性的蛋白饲料是可行的。

[1]Min-tian G,Shinichi Y,Hiroyuki I,et al. Production of ethanol from potato pulp:Investigation of the role of the enzyme from Acremonium cellulolyticus in conversion of potato pulp into ethanol[J]. Process Biochemistry,2012,47(12):2110-2115.

[2]曾凡逵,周添红,刘刚.马铃薯淀粉加工副产物资源化利用研究进展[J].农业工程技术,2013(11):33-37.

[3]LEI Heng,WANG Huili,NING Tingting,et al. Protein Enrichment of Potato Starch Residue by Solid State Fermentation with Mixed Strains[J]. Journal of Animal and Veterinary Advances,2012,11(15):2700-2705.

[4]王卓,顾正彪,洪雁.马铃薯渣的开发与利用[J].中国粮油,2007,22(2):133-136.

[5]吴海燕.马铃薯渣资源循环利用的工艺技术研究[D].广州:华南理工大学,2012.

[6]ZHANG Zhe,LUO Xinsheng,LIU Yani,et al. A low cost and highly efficient adsorbent(activated carbon)prepared from waste potato residue[J]. Journal of the Taiwan Institute of Chemical Engineers,2015,49:206-211.

[7]Waglay A,Karboune S,Khodadadi M. Investigation and optimization of a novel enzymatic approach for the isolation of proteins from potato pulp[J]. LWT-Food Science and Technology,2016,65:197-205.

[8]Pushpa S M,Ken-ichi K. Acid protease production by Aspergillus oryzae on potato pulp powder with emphasis on glycine releasing activity:A benefit to the food industry[J]. Food and Bioproducts Processing,2015,96:180-188.

[9]贠建民,刘陇生,安志刚,等.马铃薯淀粉渣生料多菌种固态发酵生产蛋白饲料工艺[J].农业工程学报,2010,26(A2):399-404.

[10]周芳,王亮.应用均匀设计和响应面分析优化马铃薯渣发酵蛋白饲料的工艺[J].粮食与饲料工业,2015(1):39-42.

[11]张向东,杨谦,余佳,等.利用短小芽孢杆菌发酵马铃薯渣生产单细胞蛋白饲料的研究[J].东北农业大学学报,2011,42(5):26-30.

[12]任雅萍,薛泉宏,方尚瑜,等.马铃薯渣单细胞蛋白发酵饲料活性物质含量及影响因素研究[J].饲料广角,2011(4):40-44.

[13]李巨秀.混菌种发酵果渣生产蛋白饲料的研究[D].杨凌:西北农林科技大学,2002.

[14]陈娟,王治业,魏甲乾,等.多菌种分步固态发酵果渣生产菌体蛋白饲料的工艺优化[J].中国酿造,2014,33(3):40-44.

[15]张鑫,高爱武,黄雅娟,等.酵母菌与乳酸菌共培养发酵马铃薯渣的研究[J].食品工业科技,2012,33(1):194-197.

[16]孙展英,刘树栋,安文亭,等.不同菌种固态发酵马铃薯渣对其营养价值影响研究[J].饲料研究,2014(11):12-15.

[17]石茂萍.混菌发酵马铃薯淀粉废渣与汁水产单细胞蛋白的研究[D].哈尔滨:哈尔滨工业大学,2015.

[18]汤佳鑫.啤酒酵母在不同碳源条件下中间代谢途径关键酶活性分析[D].大连:大连工业大学,2008.

[19]孙俊良,李新华,梁新红,等.不同碳源对黑曲霉产糖化酶活力的影响[J].食品科学,2008,29(8):433-436.

[20]杨波.富硒产朊假丝酵母的制备及性能研究[D].苏州:苏州大学,2012.

[21]程方,李巨秀,来航线,等.多菌种混合发酵马铃薯渣产蛋白饲料[J].食品与发酵工业,2015,41(2):95-101.

[22]黄永锋. 豆粕发酵生产高蛋白酶活饲料的研究[D].山东:山东轻工业学院,2010.

[23]LIU Bingnan,Li Ying,Song Jinzhu. Production of single-cell protein with two-step fermentation for treatment of potato starch processing waste[J]. Cellulose,2014,21:3637-3645.

[24]苏小军,熊兴耀,谭兴和,等.燃料乙醇发酵技术研究进展[J].湖南农业大学学报,2007,33(4):481-485.

[25]肖雷,冷云伟,陶秀祥,等.影响黑曲霉产糖化酶和蛋白酶的主要营养因素[J].中国矿业大学学报,2009,38(1):144-148.

Research on production of active protein feed by fermenting potato residue

SONG Ya-yun,LUO Cang-xue*,SHAO Ming-liang

(School of Food and Bioengineering,Shaanxi University of Science and Technology,Xi’an 710021,China)

Potato residue was employed as raw material,and Brewer’s yeast,Baker’s yeast andAspergillusnigerwere chosen to be the starting strains. The aim of this paper was to study the effect of raw material sterilized or not,strain compatibility and proportion on the true protein content,acid protease activity and cellulose activity of fermentation products by solid-state fermentation. The results showed that under raw material without sterilization condition,the compatibility ofAspergillusnigerand Brewer’s yeast with ratio of 1∶1 was the optimal strain combination. The true protein content of fermentation product can reached 17.87%,which was increased by 171.17% compared with that before fermentation. Acid protease activity and cellulose activity reached 1187.93 U/g and 61.77 U/g,respectively. So it is feasible to use the potato residue to produce protein feed with a certain biological activity.

potato residue;solid-state fermentation;protein feed;active protein

2016-06-15

宋雅芸(1990-),女,硕士研究生,研究方向:食品资源综合开发利用,E-mail:444366140@qq.com。

*通讯作者:罗仓学(1959-),男,教授,研究方向:食品加工及资源综合开发利用,E-mail:3577180@163.com。

TS239

A

1002-0306(2016)24-0000-00

10.13386/j.issn1002-0306.2016.24.000