AP1000核电凝汽器的技术特点

胡伟卿

中电投电力工程有限公司

AP1000核电凝汽器的技术特点

胡伟卿

中电投电力工程有限公司

凝汽器是核电常规岛的重要设备。凝汽器工作性能的好坏直接影响着整个机组的热经济性和安全性。因此,掌握凝汽器的工作原理和技术特点十分必要。AP1000核电凝汽器为三壳体、单流程、单背压表面式凝汽器。本文简要介绍了凝汽器的设计特点、技术参数、结构特点、接口系统、试验项目。对凝汽器的技术特点充分认识和理解的基础上,对凝汽器的运行注意事项提出建议,为AP1000凝汽器的调试和运行提供帮助。

AP1000;常规岛;凝汽器;结构特点;运行

0 概述

AP1000是引进美国的第三代核电技术,采用先进的非能动压水堆核电技术,每台AP1000核电机组配置一台百万兆瓦汽轮发电机组。凝汽器是核电机组常规岛的重要设备之一,它是将汽轮机低压缸排汽冷凝为水的一种表面式换热器,是整个热力循环中的冷源。凝汽器的主要功能是在汽轮机排汽口建立并维持一定的真空,使蒸汽在汽轮机内膨胀至指定的压力,以提高汽轮机的可用焓降,同时除去凝汽器中溶解的不凝结气体,为凝结水的循环使用提供保障。

AP1000核电汽轮机有一个高压缸、三个低压缸,每个凝汽器连接至一个汽轮机低压缸排汽口,凝汽器布置于汽轮机低压缸下部,接收低压缸排汽,被流经钛管的海水冷却成凝结水,汇集至凝汽器底部的热阱,再通过热阱底部的连通管供给凝结水泵,经凝结水泵升压后依次流经第1~4级的低压加热器初步加热,进入除氧器除氧和加热,作为电动给水泵的水源,经电泵升压,流经各2台并列布置的第6、7级高压加热器后,进入核岛的蒸汽发生器,形成一个蒸汽的闭环。

1 凝汽器的设计特性

1.1 凝汽器设计特点

1)AP1000核电汽轮机的凝汽器为三壳体、单流程、单背压、表面式的热交换器。

2)凝汽器水平放置、冷却介质为海水,循环水进出水管方向为:从汽轮机向发电机看,循环水从右侧进入,左侧排出。

3)AP1000凝汽器设计考虑了防异物冲击。在钛管区上方布置有两排位置交错的实心碳钢棒,“品”字形分布,防止蒸汽夹带的较大异物直接冲击到钛管上。

4)凝汽器与低压缸采用橡胶补偿节柔性连接,凝汽器与基础的连接采用刚性支撑。在低压缸与凝汽器中间壳体过渡段之间,安装橡胶膨胀节,用以吸收运行期间的热应力。该膨胀节通过固定在内侧壳体的上下压板固定,压板外侧有3 mm厚的保护铁板,铁板通过螺栓固定在上半压板,防止蒸汽的冲刷。

5)第1级和第2级抽汽管道以及第1级和第2级低压给水加热器布置在凝汽器内部,每段抽汽管道上设置1个不锈钢波纹状膨胀节,用以吸收管道的应力,抽汽管道不设置逆止阀、隔离阀等,抽汽由低压缸直接进入1、2级低压加热器内,因此第1、2级的低压加热器不能在机组运行时进行维护。

6)凝汽器A、B、C之间设计有平衡管,用以平衡汽侧压力。每相邻的凝汽器汽侧通过直径2.0m的平衡管连通,用以平衡蒸汽侧压力。

7)凝汽器设计了一套检漏装置,监视凝汽器钛管的泄漏情况。为了快速检测冷却管束、前、后管板的密封焊泄漏情况,将每台凝汽器底部的热阱,分隔成6个区域,每一区域各有单独的检漏接口引出管。

8)凝汽器设计两组真空测量管用于性能试验及性能监测。每个凝汽器有6个真空性能试验测量点和4个真空性能监测测量点。

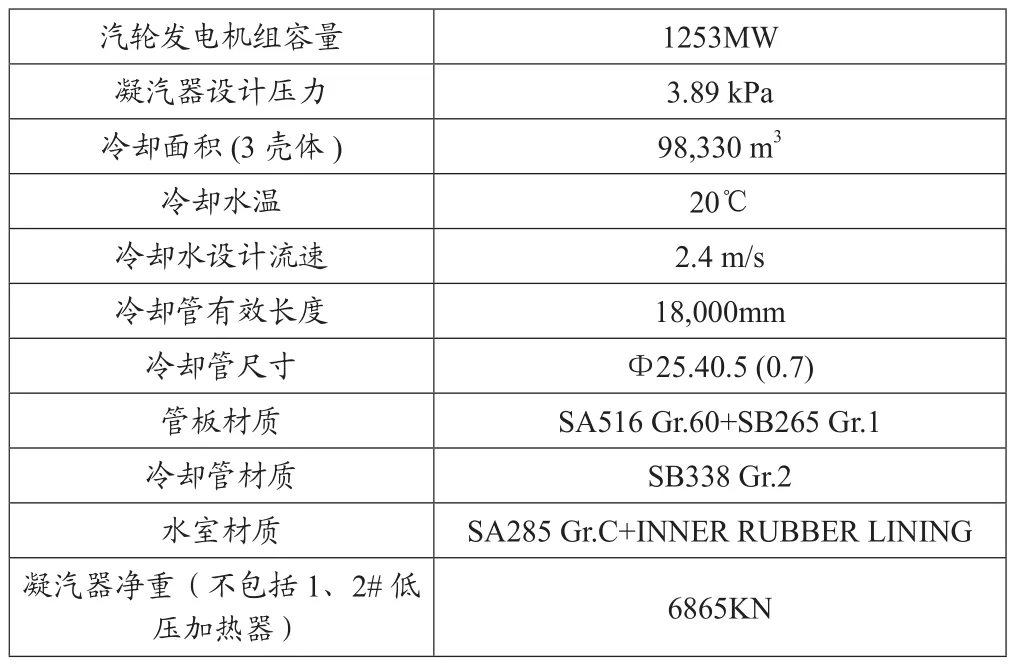

1.2 凝汽器的主要设计参数和材质

2.凝汽器的结构特点

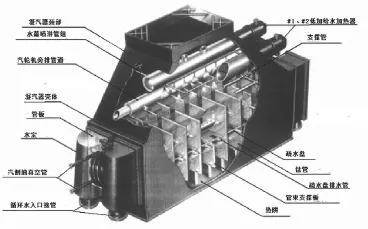

凝汽器本体由壳体、水室、冷却水管、热阱及附属设备组成。如图1所示。

图1 凝汽器结构图

2.1 壳体

AP1000凝汽器的壳体主要由主壳体、中间壳体(裙板壳体)组成。

主壳体:主壳体由冷却管束、管板、管束支撑板、疏水盘、热阱等组成。正常运行时凝汽器内部处于真空状态,使用型钢和加强管来增强壳体承受真空的能力。此外,还设有众多的疏水接口,接收其它系统疏水。

中间壳体:为了有效利用空间,凝汽器中间壳体布置1#、2#低压加热器各一台,同时还布置有抽汽管组。中间壳体内部还布置有纵横交错的的加固管、型钢等。运行期间,凝汽器内部呈真空状态,这种结构的壳体能承受真空负压。

2.2 水室

凝汽器的水室是循环海水的管路连接凝汽器冷却管管板的中间部分。水室内部设置加强支撑管,两根抽空气管横穿水室。水室配有人孔以便于检查,每个水室上下各有两个人孔,下部人孔为检修用人孔,上部人孔为通风使用。水室内表面和内部管件全部衬有3mm厚的耐腐蚀橡胶。水室的水位通过翻板式液位计进行观察。在出口侧的水室上部设置水侧磁翻板液位计,用以观察后水室上部有无空气。水室的分隔布置允许凝汽器单侧关闭时,仍能维持汽轮机连续运行。

凝汽器水室在地下室中,凝汽器水室的安装高度由电厂厂坪标高和循环冷却水系统设计方案综合决定。合理选择凝汽器安装高度,有助于在凝汽器出口管建立虹吸以节

省循环水泵耗能。

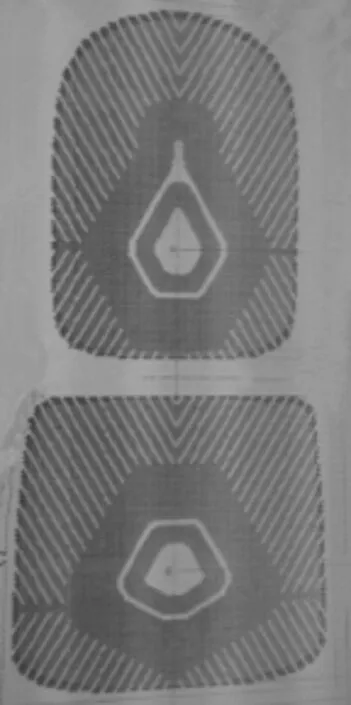

2.3 管束

AP1000凝汽器的冷却管,应用了抗腐蚀性能最好的钛管,但同时钛管无毒,较适宜海生物的生长和繁殖。

每台凝汽器的钛管外径为25.4 mm,有效长度为18000 mm,有两种规格,分别为壁厚为0.05 mm的21220根和壁厚为0.07 mm的1800根,薄壁钛管在管束内侧,外2层包绕着稍厚的钛管,可以防止蒸汽的冲刷;每流程的管束分上下2层布置,管束布置如图2所示,上下层管束中间设有抽不凝结气体的空气管,这种设计可以较高提高了钛管的热交换能力;钛管通过胀管和密封焊的形式固定在两端管板上,胀管长度为26 mm。

图2 凝汽器管束布置图

2.4 管板及管束支撑板

管板(复合板)布置在凝汽器主壳体前后端最外侧,只有两块,均为双层钢的复合板,前后管板直接与水室以法兰方式连接,外表面的钛板层直接与海水接触。

管束支撑板主要起支撑、加固冷却管束和防止管束振动的作用。沿钛管纵向布置有27块厚度为16mm的碳钢支撑板,管束支撑板的管孔数与管板相同,孔径略大,穿管时,临时不安装前管板,全部管束穿完后,再就位前管板,将管束回穿过前管板,这种设计和安装大大降低了钛管的磨损,主要防止安装时对钛管的划伤。

2.5 热阱

每个凝汽器设置有两个热阱,每个热阱均设置不锈钢滤网,可以防止杂质流入凝结水泵。另外设计了竖立的磁力棒,用以吸附金属杂质,防止金属杂质流入给水系统和凝结水泵内。每个凝汽器的热阱都设有就地液位计用来检查水位。另外,凝汽器C热阱安装了水位远传液位变送器。通过正常补水管路,将水位控制在运行水位。

3 凝汽器的调试、运行

3.1 凝汽器的接口系统

与凝汽器接口的系统主要有凝汽器管侧的循环水系统,壳侧的真空系统、凝结水系统、主蒸汽系统及疏排水系统。

1)抽真空系统。低压缸排汽在凝汽器内部被冷却成凝结水,但还有不凝结气体聚集在凝汽器内部,必将影响凝汽器的效率,因此在上下管束中间各设计了抽空气管将此类气体抽出并排至凝汽器之外。另外,凝汽器的工作压力很低,即有很高的真空度,这就要求凝汽器本体及真空系统具有高度的严密性,以防止空气漏入,影响凝汽器内换热条件,降低真空和污染凝结水。因此,凝汽器汽侧设置了3台水环式真空泵,抽空气管沿海水流动方向,每段的开孔数量呈逐渐减少趋势。

2)主蒸汽系统。AP1000主蒸汽旁排的设计容量为额定容量的40%,每个凝汽器布置两路旁排管线。汽轮机旁排管线用来防止旁排蒸汽直接冲刷凝汽器钛管。旁排管采用双层套管结构,内层管汽孔沿管四周对称布置,外层管汽孔布置在管中心线的下部两侧。考虑到旁路蒸汽温度较高,支架与管束之间不允许焊接。

当汽轮机旁排蒸汽流入时,喷淋管线向凝汽器内喷入喷淋水来降低旁排蒸汽温度。三菱新的设计将喷淋头安装在管线上部,有效避免了原设计引起的空气积聚在管线上部易引起水击的现象。

3)疏排水系统。与火电机组相比,核电机组疏排水较多。除汽轮机本体疏水和高、低加疏水外,核电机组还有汽水分离再热器MSR疏水,汽水分离再热器疏水由MSR壳侧疏水、一级再热器疏水和二级再热器疏水;这些疏水都设置了相互独立的疏水系统,加大了凝汽器疏水管线的布置难度。

3.2 凝汽器的试验

凝汽器的试验主要有管侧的注水查漏试验、壳侧的凝汽器灌水试验及真空严密性试验。

1)凝汽器管侧的注水查漏试验主要是对凝汽器循环水侧水室法兰、人孔及各连接管道的焊缝进行查漏。关闭凝汽器循环水出、入口蝶阀,分别向出、入口蝶阀间的管道注水,检查有无泄漏。

2)壳侧的灌水试验在凝汽器通循环水前完成,向凝汽器壳侧注入除盐水,灌水高度为膨胀节上部300 mm,静置24小时,检查凝汽器钛管、与凝汽器相连接的管道、阀门等有无渗漏。AP1000凝汽器为刚性支撑,设计有灌水支撑,因此在灌水试验时不需再对凝汽器进行加固。

3)凝汽器真空严密性试验有启动前的真空严密性试验和在机组带80%额定负荷以上进行的严密性试验。前者通过三台真空泵在轴封系统投运情况下对凝汽器及其相连的设备、管道进行抽真空,一般达到90kPa即可。而后者是在机组带80%额定负荷以上情况下,停运所有真空泵,检查凝汽器真空的下降情况;真空下降率小于0.13kPa为优秀,小于0.27kPa为良好,小于0.40kPa为合格;若真空下降速度大于0.67kPa则应停机查找原因。

3.3 凝汽器的半边运行

当凝汽器的冷却水管脏污需要进行半边清理或凝汽器冷却水管泄漏需要进行堵管操作时将机组负荷降至额定负荷的75%左右(根据凝汽器真空带负荷),凝汽器循环水侧半边停运隔离。

4 结束语

凝汽器设备庞大、接口系统多、内部结构复杂,充分认识AP1000核电凝汽器的技术特点有助于指导汽轮发电机组的安全稳定运行。在后续凝汽器的运行中需要注意以下几点:

1)每根抽汽管道有一个不锈钢材料的膨胀节,膨胀节至汽轮机以上的抽汽管道为不锈钢,膨胀节以下的抽汽管道为碳钢材料,现场焊接注意异种钢焊接。如果检修期间需要更换抽汽管道,注意需要距离膨胀节处500 mm以上距离进行焊接。

2)AP1000汽轮机在低压缸与凝汽器中间壳体之间采用橡胶膨胀节连接,未设置密封水,随着机组启停及运行期间的热膨胀,橡胶膨胀节存在泄漏风险,影响机组的真空,运行中应引起重视。

3)凝汽器管束布置结构的特殊性,抽气管线从管束中间伸出,穿过凝汽器水室后连接至真空泵。虽然抽空气管使用衬胶防腐,但由于衬胶工艺要求高,一般难以保证其衬胶厚薄均匀、无气孔, 此方法防腐很难使抽空气管保持长久不受海水腐蚀,因此在运行中应引起重视,加强抽空气管的检查,以便及时处理。

4)机组运行中要做好凝汽器的防腐、防垢监督;保持循环水加药系统运行正常,控制好循环水中的氯离子含量;利用机组大小修机会对凝汽器水室、管板、支撑构件等部件的结垢、腐蚀和微生物滋生情况进行检查处理。

[1] 廖亚民. AP1000核电厂常规岛系统初级运行[M]. 北京.中国原子能出版传媒有限公司.2011.9

[2] 吴文龙等. 凝汽器腐蚀与结垢控制技术[M]. 北京. 中国电力出版社. 2011.12

胡伟卿(1984—),女,山西阳泉人,工程师,硕士学位。现从事AP1000核电调试工作。