基于离散元法的往复振动筛筛分效果研究

王中营,任 宁,武文斌,李永祥

(河南工业大学 机电工程学院,郑州 450007)

基于离散元法的往复振动筛筛分效果研究

王中营,任宁,武文斌,李永祥

(河南工业大学 机电工程学院,郑州450007)

摘要:为寻找往复振动筛的最佳筛分参数,采用三维离散元软件PFC3D研究了筛分参数对筛分效果的影响规律。结果表明:筛上物输送量随振动频率、振幅和筛面倾角的增加均呈递增关系,随振动方向角的增加先增加后下降,在30°时达到最大值;筛分效率随振动频率、振幅和筛面倾角的增加是先递增后下降,振动频率和振幅对筛分效率的影响最为显著,筛分效率随振动方向角的增加分别在35°和45°时经历了2个峰值;综合考虑筛分效率和筛上物输送量,振动频率取为14Hz、振幅为3.5mm、振动方向角为35°及筛面倾角为10°~12°时,振动筛可以取得较好的筛分效果。

关键词:离散元;散体颗粒;振动筛;透筛率;数值模拟

0引言

往复振动筛在粮食、煤炭、冶金、建材、医药和化工等领域获得广泛应用。筛分结果对后续设备的有效工作和产品质量起十分重要的作用[1]。通过研究筛分参数对筛分效果的影响规律,在此基础上寻找振动筛的最佳运动学参数和结构参数,指导振动筛的结构设计和工程应用,提高筛分效率和筛上物输送量,降低能耗和减少筛分损失[2],具有重要的工程应用背景。

离散元法(Discrete Element Method,简称DEM)是20世纪70年代发展起来的一种求解与分析复杂离散系统运动规律和力学特性的高度非线性数值方法,在岩土工程和采矿工程等散体物料工程技术处理领域得到了成功应用[3-4]。目前,采用DEM研究物料筛分逐渐成为国内外学者的研究热点,如国外的Li J[5]等对物料颗粒在固定筛面上的筛分进行了二维离散元模拟;Cleary P W[6]等对定量球形颗粒在振动筛面上的筛分行为进行了二维模拟,研究了颗粒形状对筛分效率的影响;国内赵跃民[7]、焦红光[8]等较早地开展了振动筛面上颗粒群的筛分过程DEM模拟;赵啦啦[9-10]等采用三维DEM分析了煤料颗粒流在筛分过程中的运动状态和筛分效率动态变化规律及入料颗粒粒度分布对筛分效率的影响;童昕[11-12]等采用三维DEM分析了不同筛分参数对筛分效率的影响,得到最佳筛分效率下对应的筛分参数;李洪昌[2,13]也进行类似的研究工作,并采用流体力学和颗粒离散元耦合的方法模拟风筛式清选装置中物料在筛面上的运动;李菊[14]等人采用三维DEM进行了谷物三维并联振动筛分分析。

筛分效率和筛上物输送量是衡量振动筛筛分效果的重要参数,二者往往互相制约。本文采用三维离散元软件PFC3D数值分析了往复振动筛的振幅、振动频率、振动方向角和筛面倾角对筛分效率和筛上物输送量的影响规律,为合理搭配工艺参数、完善物料颗粒筛分理论和研制新型筛分设备提供理论依据。

1振动筛的工作原理与简化模型

往复振动筛以粮食加工行业常见的TQLZ型往复振动筛为研究对象,结构如图1所示。其主要由筛体、橡胶弹簧、振动电机、进出料装置、筛格和机架等部分组成。整个筛体由4个橡胶弹簧支撑,2台振动电机分别对称安装在筛箱质心的两侧,筛箱内安装有上、下两层筛格。振动筛工作时,2台振动电机以相同的速度做相向旋转运动,偏心块产生的离心力沿筛体横向方向上互相抵消,而沿筛体纵向方向上相叠加,筛体在这一简谐力的作用下做往复直线振动。

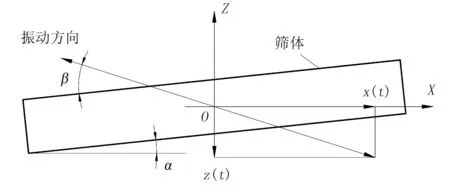

图2为振动筛的运动简化模型。图2中,O点为筛体质心,过O点建立坐标系XOZ;X轴沿水平方向,Z轴沿垂直方向,双振动电机的激振力方向与筛体振动方向比较接近,均经过筛体质心O;筛体与水平面的夹角为筛面倾角α,筛体振动方向与筛面的夹角为振动方向角β。

1.振动电机 2.筛箱 3.橡胶弹簧 4.机架

图2 振动筛运动简化模型

在理想情况下,筛体上每点均沿振动方向做往复直线的平动,则筛体的运动方程可表示为

(1)

物料在筛面上跳动的剧烈程度可以用抛掷强度指数D表示,其表达式如式(2)所示[16]。当D≤1时,物料不可能被抛起。有

(2)

其中,K为振动强度;β为振动方向角;f为振动频率;g为重力加速度。

2振动筛筛分离散元模型

2.1振动筛筛分离散元模型

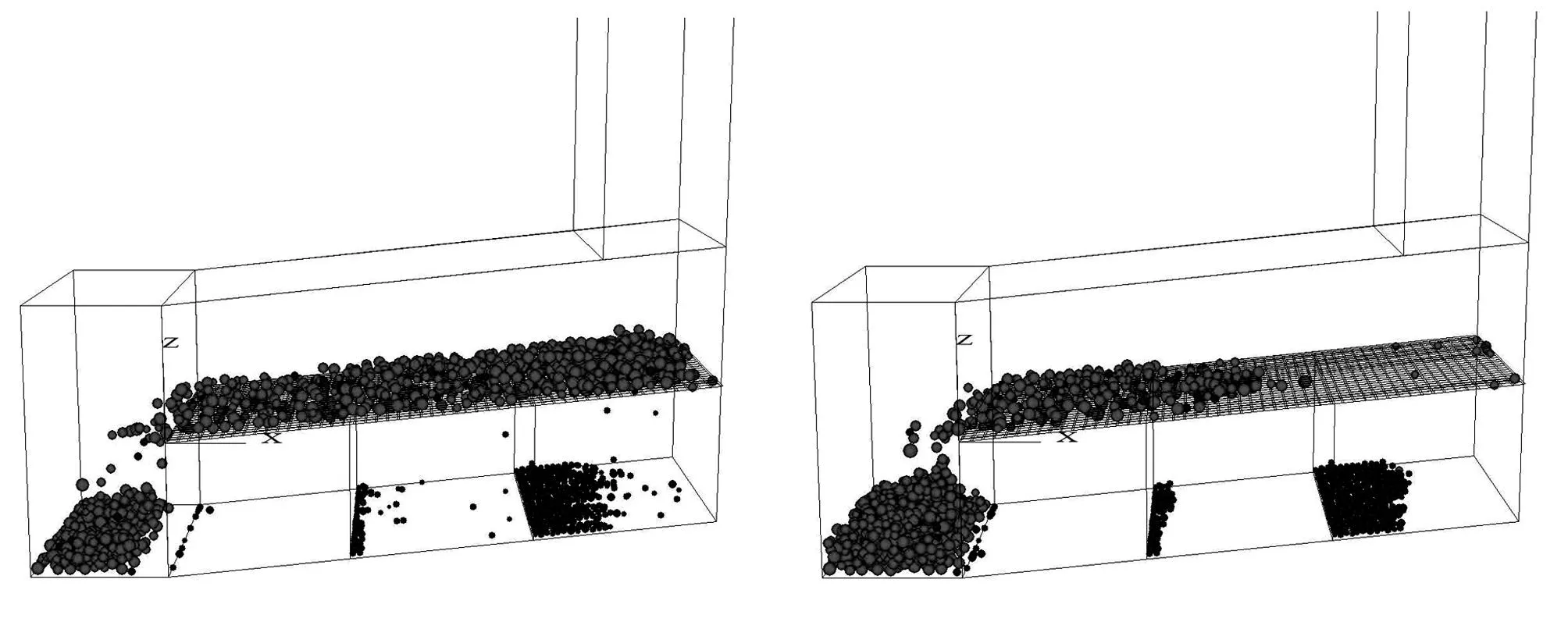

根据上述振动筛简化模型和PFC3D软件的特点(给墙体加载速度),在数值模拟时可不考虑橡胶弹簧、振动电机和机架等结构,采用墙面单元建立筛面、筛箱侧壁、进料筒和收集盒等结构,采用FISH语言编程给筛面和筛箱侧壁加载速度边界条件,进料筒和收集盒则保持静止。限于计算机条件的限制,模型将往复振动筛的2层筛面简化为1层。为方便统计颗粒在不同筛面区域的筛分效率,沿筛面长度方向均匀设置3个颗粒收集盒,筛面尾部设置1个颗粒收集盒,收集盒可实时统计不同筛面区域过筛颗粒的数量、直径和筛分效率等信息。建立的振动筛三维离散元模型如图3所示。

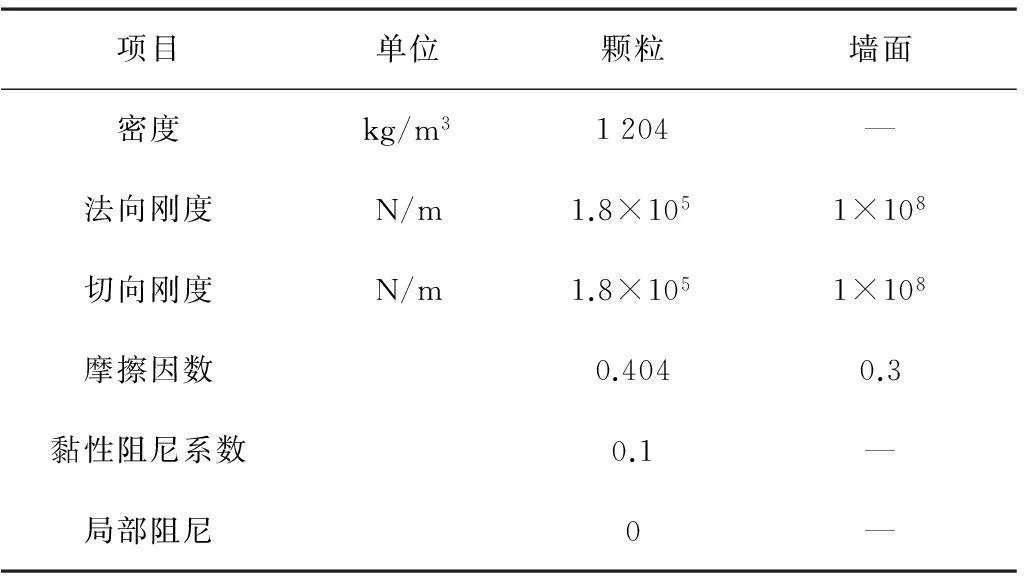

振动筛筛面尺寸为300mm×600mm,筛面采用10mm×10mm的方形孔,孔隙率为69.4%。球单元由1 500个球形颗粒组成,用于模拟粮食颗粒,模型对颗粒直径尺寸进行了放大,直径范围为6~16 mm;球直径服从均匀分布,颗粒与颗粒、颗粒与墙面的接触模型采用线性接触模型。颗粒和墙面的物理参数如表1所示。

表1 颗粒和墙面的物理参数

模型省略了将物料颗粒送入进料筒的输送装置,而是直接在进料筒中生成颗粒,并在Z方向施加重力使颗粒自由落下并堆积在入料口。简化后的振动筛三维离散元模型与颗粒生产情况如图3所示。

图3 振动筛三维离散元模型

2.2离散元数值模拟筛分过程

根据试算经验,筛分数值模拟实验的计算时间取10s和载荷时间步取5×10-6s可以获得较好的计算结果。采用FISH语言编制的程序使得模型每计算0.5s的物理时间自动保存结果,并将筛分过程图片和各个区段的筛分效率和平均颗粒直径等数据保存在结果文件中。离散元模拟筛分过程如图4所示。

在动态仿真开始时,物料颗粒在重力作用下自由下落到筛网上,随着筛床往复运动颗粒群平铺在筛面上,同时在惯性作用下相对筛面滑动,直径小于筛孔尺寸的颗粒通过筛孔落到收集槽中。由于筛面有一定倾角,留存在筛面上部分大颗粒沿筛面逐渐从高处滑至底处,集中到筛上物出料口出料,即可将大小颗粒分离开。

(a) 0.5s时的筛分情况 (b) 3s时的筛分情况

(c) 6s时的筛分情况 (d) 10s时的筛分情况

3工艺参数对筛分效果的影响

振动筛的工作过程是对物料进行筛分和输送的过程,希望振动筛既要筛得多又要筛得净,即产量要高、筛分效率也要高。所谓的筛分效率是指实际筛下物料(透过筛孔的物料颗粒)和给料中所含筛下物料(理论筛下物料颗粒)质量的比值。从理论上讲,给料中小于筛孔的物料应全部通过筛孔;但实际上由于种种原因,只有一部分细小物料能透过筛孔排出,而其余部分则夹杂在筛上物中。

3.1分析参数选择

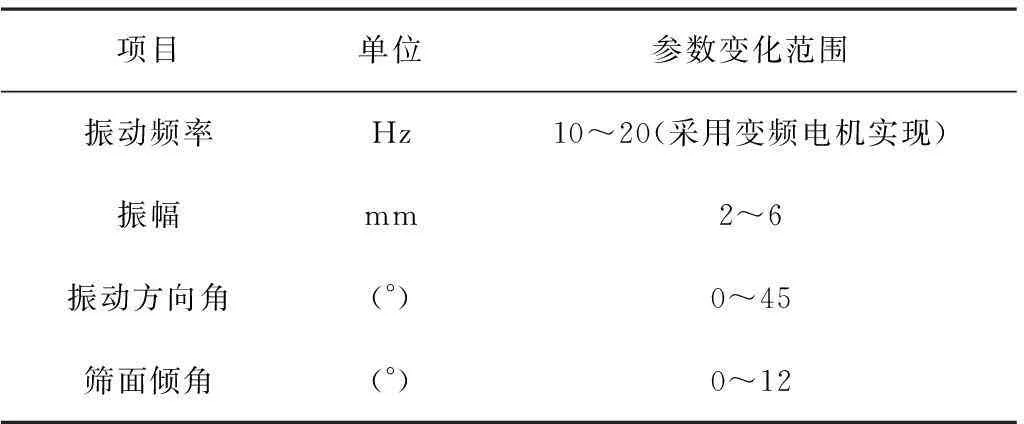

影响物料颗粒透筛的因素很多,从物料颗粒本身来讲,有含水率高低、流动性好坏、物料颗粒形状及颗粒分布情况等。一般情况下含水量低、流动性能好、形状规则且边缘圆滑无棱角的颗粒比较容易透筛;从筛分设备来说,其结构形式、振动频率、振动幅度、筛网结构和有效筛分面积等是影响筛分效率的主要因素。但是在生产现场,振动筛的结构形式、尺寸和物料特性是确定和不可更改的,要想提高筛分效率和产量,需要从可以更改的工艺参数上入手,如振动频率、振幅、振动方向角和筛面倾角等参数可以在一定范围内进行调整。TQLZ型往复振动筛部分工艺参数可调范围如表2所示。通过数值实验,从众多工艺参数组合中寻找出最佳参数组合,达到提高筛分效率、产量,以及实现节能降耗的目的。

表2 TQLZ型往复振动筛工艺参数

在数值模拟实验时,以振动频率为16Hz、振幅为4mm、振动方向角为30°、筛面倾角为6°为基准参数,每次模拟实验只改变单个参数,找出单因素参数对筛分效率和筛上物输送量的影响规律。

3.2振动频率对筛分效果的影响

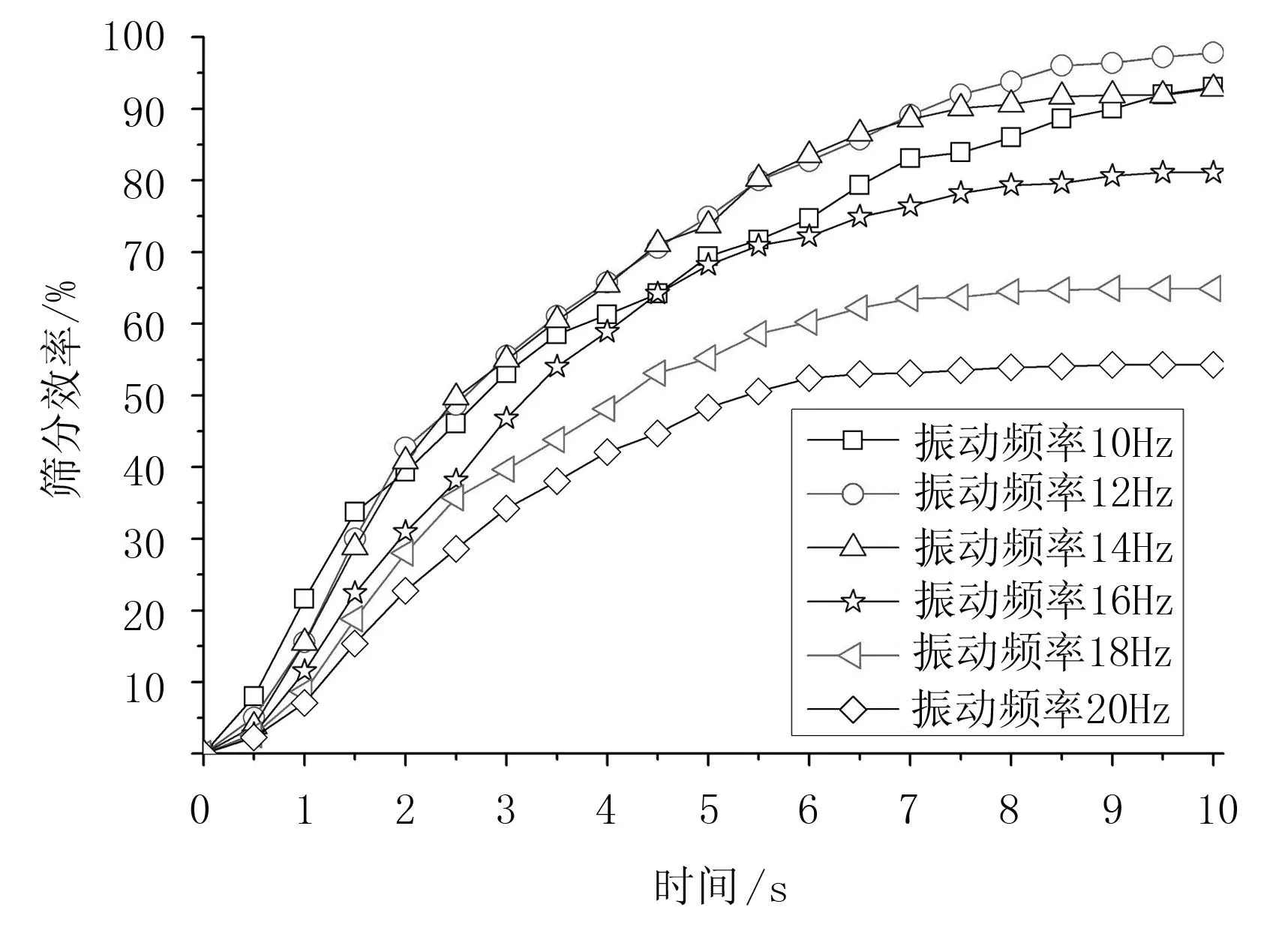

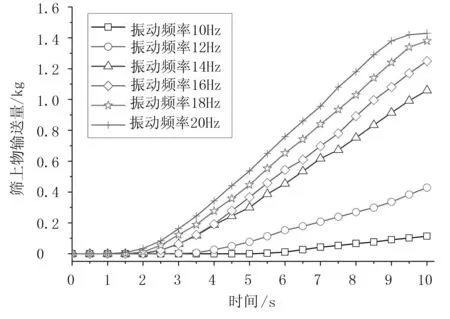

振动筛的振幅、振动方向角和筛面倾角保持基准参数不变,振动频率取10、12、14、16、18、20Hz,分别计算出筛分效率和筛上物输送量并绘制出曲线图,如图5~图7所示。

由图5~图7可以看出:随着振动频率的增加,筛分效率随之增大,至12~13Hz处达到最大值,随后筛分效率急剧下降;筛上物输送量随振动频率的增加呈上升状态,物料筛分完毕所需时间随振动频率增大而减小,在工业实践上则表现为大的振动频率有利于提高产量。出现这种现象的原因是:振动频率对颗粒在筛面上的跳动状态影响非常大,过小的振动频率使得筛上物颗粒几乎不跳动或跳动幅度非常小,不利于堆积的颗粒群松散开,降低颗粒与筛面的接触机会,透筛性较差;适当增加振动频率可以增加颗粒的跳动幅度和松散度,使颗粒与筛面的接触增加,透筛性能改善;但过大的振动频率,物料在筛面上的跳动幅度和运动速度均较大,使物料与筛面的接触时间减少,从而降低了筛分效率。由此说明,无论是高频筛分还是低频筛分,筛分效率都偏低,而适当增加振动频率可以提高设备的筛上物输送量。

图5 振动频率对筛分效率的影响

图6 振动频率对筛上物输送量的影响

图7 振动频率对筛分效果的影响

3.3振幅对筛分效果的影响

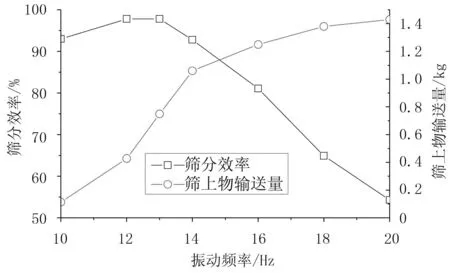

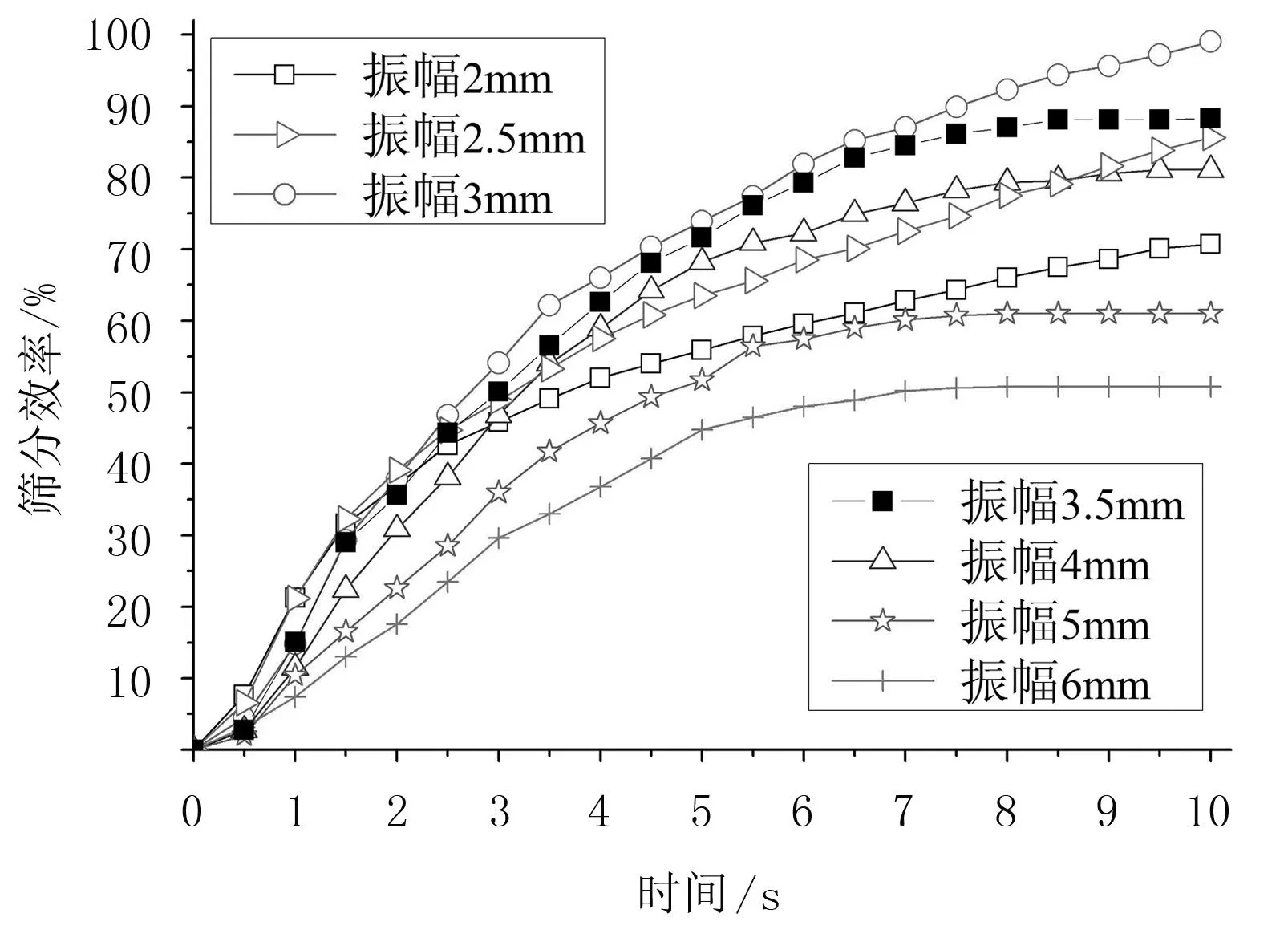

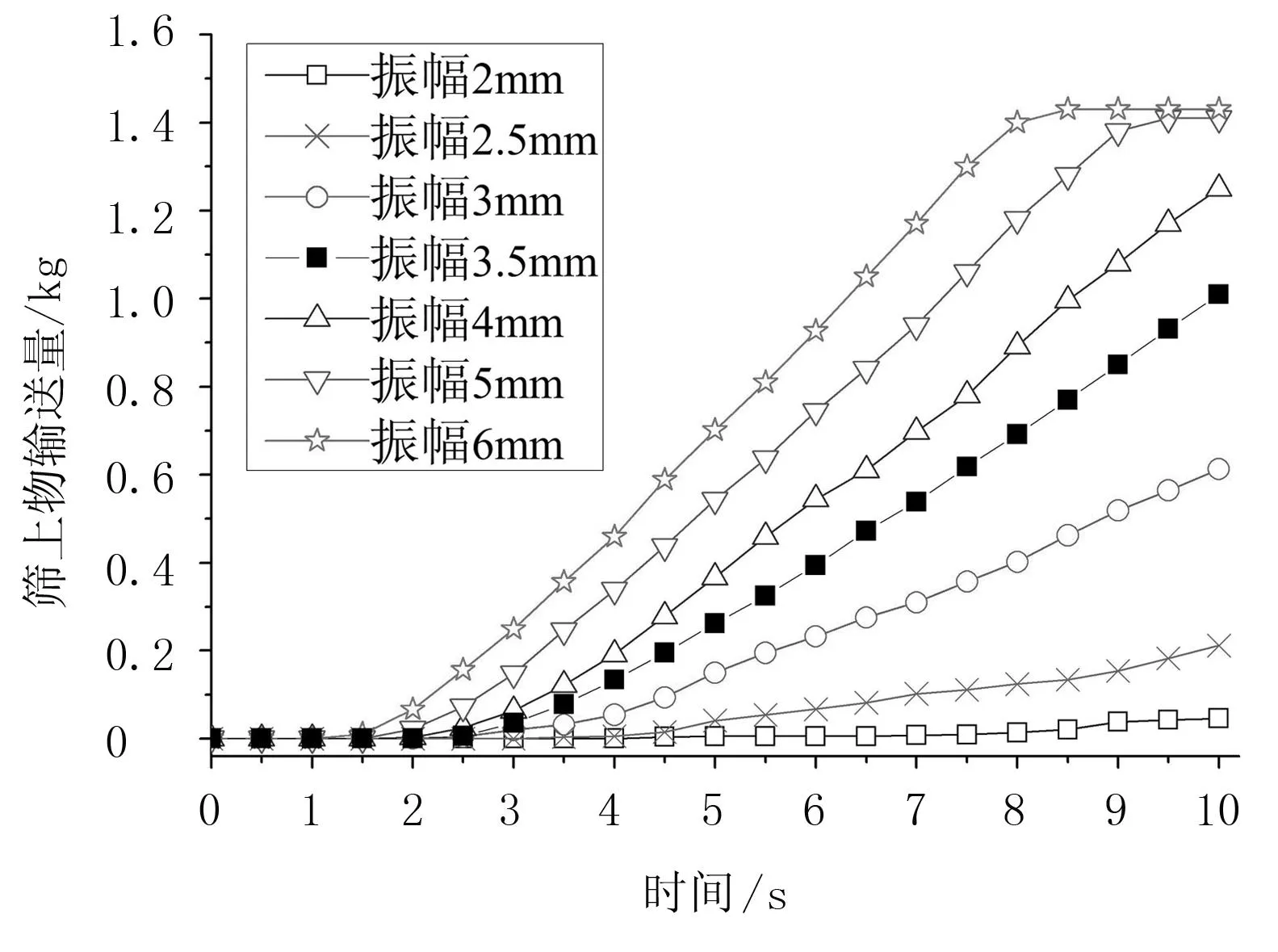

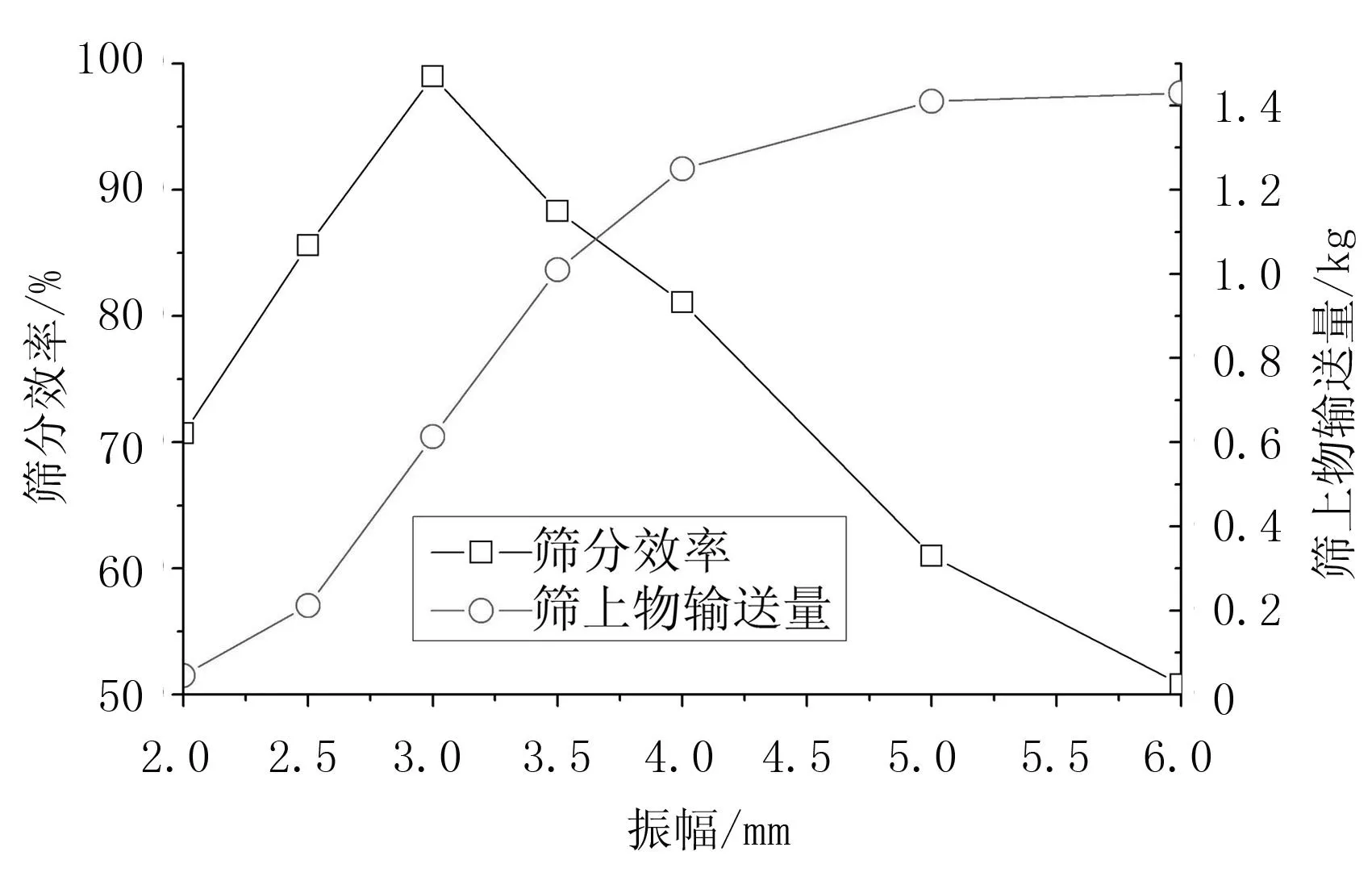

振幅主要影响物料颗粒在筛面上的运动速度,大的振幅对颗粒的能量输送较大,使颗粒跳动得更加剧烈,并且有利于物料颗粒的分层。保持其他筛分工艺参数不变,仅改变振幅,取值分别为2、2.5、3、3.5、4、5、6 mm,计算结果如图8~图10所示。

图8 振幅对筛分效率的影响

图9 振幅对筛上物输送量的影响

图10 振幅对筛分的影响

由图8~图10可以看出:较大的振幅可使物料在较短的时间内完成筛分,意味着较大的增幅可以获得较高的产量;筛分效率是随振幅的增大先增加后下降,在3.0mm处达到最大值,筛上物输送量则一直跟随振幅的增加而增大。分析其原因认为:较小的振幅,使得颗粒的抛掷强度较小,堆积的颗粒群不易散开,颗粒与筛面接触机会降低,导致筛分效率较低;随着振幅的增加,颗粒的抛掷强度增强,颗粒的抛掷速度不断增大,使得颗粒容易向四周散开,细小颗粒与筛面接触机会增多,筛分效率提高;但振幅过大时,颗粒在筛面上剧烈跳动和跳动幅度较大,颗粒被抛向空中的时间远大于筛面的振动周期,使得颗粒与筛面的接触时间减少,筛分效率降低。

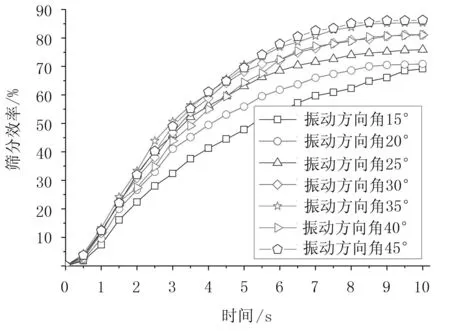

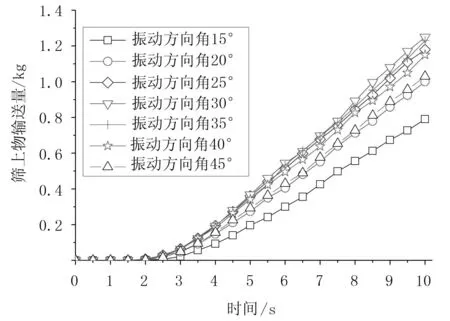

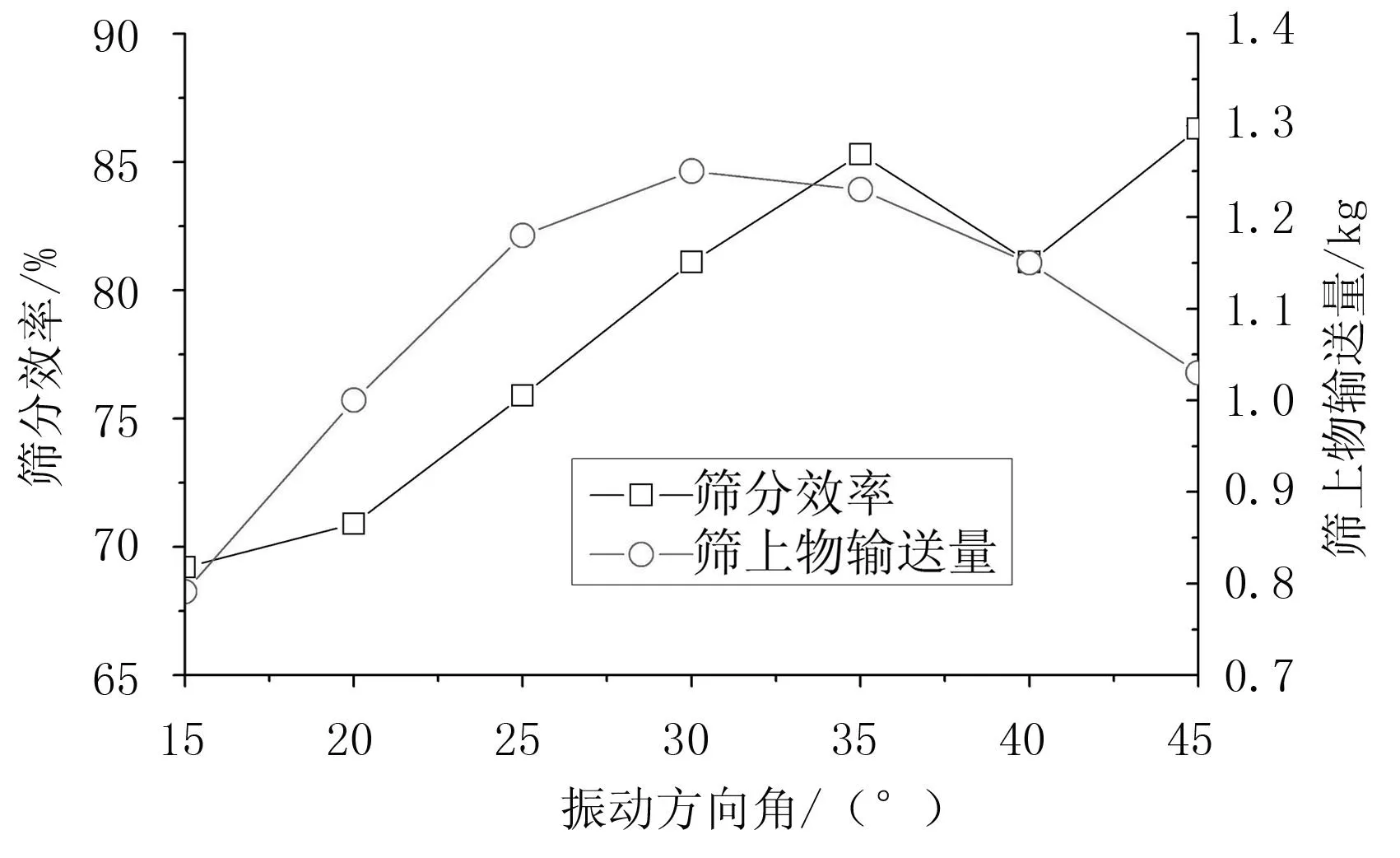

3.4振动方向角对筛分效果的影响

由式(2)可以看出:筛面振动方向角β是影响筛上颗粒跳跃的重要因素,适当的振动方向角可以促使颗粒跳跃均匀,有利于物料分层和提高透筛率。振动方向角分别取15°、20°、25°、30°、35°、40°、45°,其他参数保持基准参数不变,计算结果如图11~图13所示。

由图12和图13可以看出:筛上物输送量随振动方向角先递增后减小,在30°时达到最大值。从图11和图13可以看出:随着振动方向角的增加,筛分效率经历了2个峰值,分别是35°和45°,以45°的值最大,达到了86.29%;但45°时的筛上物输送量比35°的明显要低。分析认为:当振动方向角较小时,颗粒群沿筛面方向的作用力较大,而受筛面法向作用力较小,颗粒的抛掷效果差,颗粒群的运动活跃性不高,导致透筛率较差,振动筛生产效率低;随着振动方向角的增大,颗粒沿筛面法向作用力逐渐增大,提高了颗粒在空中的抛掷时间和沿筛面下方运动的距离,颗粒的抛掷效果得到改善,筛分效率和筛上物输送量均增加;当振动方向角继续增加,颗粒受沿筛面方向的作用力减少,筛上物颗粒沿筛面的下滑速度会逐渐放慢;当振动方向角增大至45°时,颗粒群所受抛掷作用达到最佳,颗粒透筛率达到最高值。

图11 振动方向角对筛分效率的影响

图12 振动方向角对筛上物输送量的影响

图13 振动方向角对筛分的影响

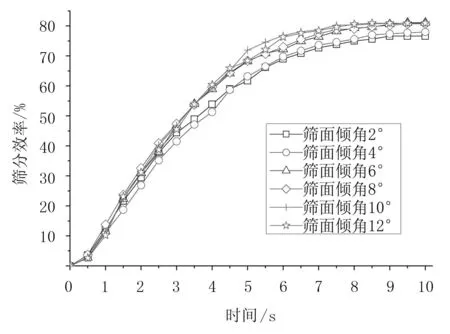

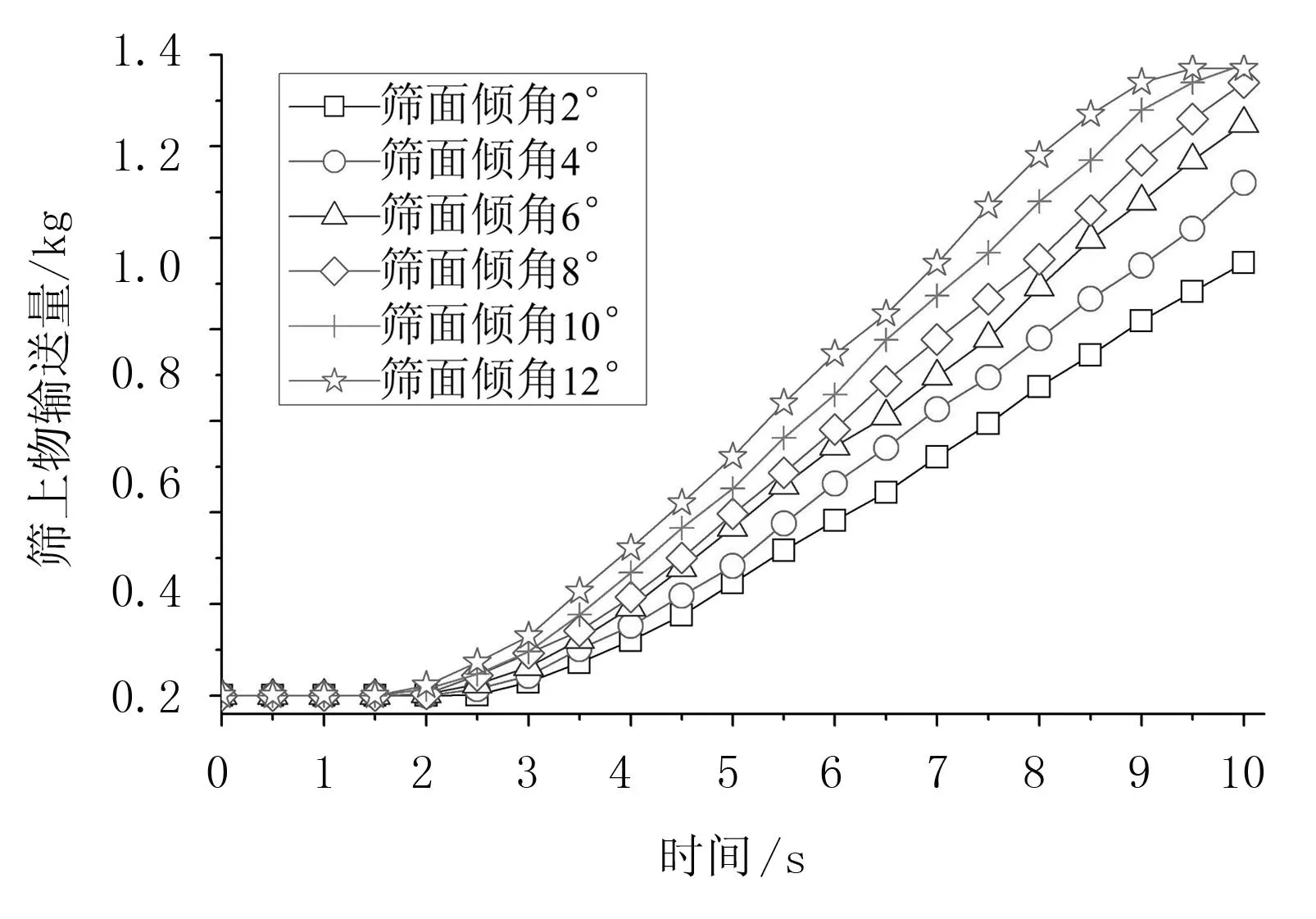

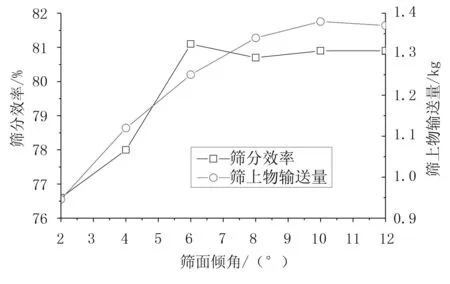

3.5筛面倾角对筛分效果的影响

筛面倾角主要影响颗粒沿筛面长度方向的重力分量和抛掷强度指数。根据TQLZ型振动筛常用的筛面倾角,取6组不同筛面倾角做模拟实验,计算结果如图14~图16所示。

分析图15和图16可以看出:筛上物输送量随筛面倾角的增加而递增,大的筛面倾角可以将物料在较短时间内筛分完毕,说明较大的筛面倾角可以提高振动筛的产量;当筛面倾角为6°时,筛分效率达到最大值,筛面倾角低于5°时,筛分效率处于比较低的位置,筛面倾角在7°~12°之间时筛分效率与6°时相比略微降低,但均处于比较高的数值,且幅度变化不大。原因分析认为:较小的筛面倾角使得颗粒在筛面上的停留时间加长和抛掷指数较低,造成后续物料堆积,不利于物料的自动分级,结果是大颗粒阻碍细小筛颗粒不能有效地接触筛面,透筛率和产量都较低。增大筛面倾角,颗粒沿筛面长度方向的重力分量和抛掷指数增大,有利于物料的自动分级,同时颗粒群能快速地流向排料端,生产效率提高;但是过大的筛面倾角使颗粒沿筛面长度的下滑速度过大,颗粒很容易滑过筛孔而不过筛,这时筛分效率会降低。

图14 筛面倾角对筛分效率的影响

图15 筛面倾角对筛上物输送量

图16 筛面倾角对筛分的影响

4结论

1)筛上物输送量随振动频率、振幅和筛面倾角的增加均呈递增关系;筛上物输送量随振动方向角的增加先递增后减小,在30°时达到最大值。

2)随着振动频率、振幅和筛面倾角的增加,筛分效率是先递增后下降,在振动频率为12~13Hz、振幅为3.0mm、筛面倾角为6°时,筛分效率分别达到最大值。其中,以振动频率和振幅对筛分效率的影响最为显著。随着振动方向角的增加,筛分效率经历了2个峰值,分别是35°和45°,以45°的值最大。

3)振动频率、振幅、振动方向角和筛面倾角均影响筛分效率和筛上物输送量,对于单因素参数均存在最佳筛分效率和筛上物输送量;筛分效率和筛上物输送量互相影响,二者存在一个最佳值。综合考虑筛分效率和筛上物输送量,振动频率取为14Hz、振幅为3.5mm、振动方向角为35°、筛面倾角为10°~12°时,振动筛可以取得较好的筛分效果。

4)建立了工艺参数与筛分效率的关系曲线,为深入分析单因素与筛分效率理论模型或多因素共同影响筛分效率理论模型提供数据支撑。

参考文献:

[1]闻邦椿.振动筛振动给料机振动输送机的设计与调试[M].北京:化学工业出版社,1989.

[2]李洪昌,李耀明,唐忠,等.基于EDEM的振动筛分数值模拟与分析[J].农业工程学报,2011,27(5):117-121.

[3]徐泳,孙其诚,张凌,等.颗粒离散元法研究进展[J].力学进展,2003, 33(2):251-260.

[4]ZhuH P, Zhou Z Y, Yang R Y, et al.Discrete Particle Simulation of Particulate Systems: A Review of Major Applications and Findings[J].Chemical Engineering Science, 2008, 63: 5728-5770.

[5]Li J, Webb C, Pandiella S S, et al.Discrete particle motion on sieves: a numerical study using the DEM simulation[J].Powder Technology, 2003, 133:190-202.

[6]Cleary P W, Sawley M L. DEMmodeling of industrical granularflows: 3D case studies and the effect of particle shape on hopper discharge[J].Applied Mathematical Modelling, 2002, 26(2):89-111.

[7]赵跃民,张曙光,焦红光,等.振动平面上粒群运动的离散元模拟[J].中国矿业大学学报,2006,35(5):587-590.

[8]焦红光,赵跃民.用颗粒离散元法模拟筛分过程[J].中国矿业大学学报,2007, 36(2):232-236.

[9]Zhao Lala, Zhao Yuemin.Simulation of the screening process on a circularly vibrating screen using 3D-DEM[J].Mining Science and Technology, 2011(21):677-680.

[10]赵啦啦,刘初升,闫俊霞,等.振动筛面颗粒流三维离散元法模拟[J].中国矿业大学学报,2010,39(3):414-419.

[11]王桂锋,童昕,陈艳华.基于DEM的振动筛筛分参数对筛分效率影响的研究[J].矿山机械,2010,38(15):102-106.

[12]CHEN Yanhua, TONG Xin. Modeling screening efficiency with vibrational parameters based on DEM 3D simulation[J].Mining Science and Technology, 2010(20):615-620.

[13]李洪昌,李耀明,唐忠,等.风筛式清选装置振动筛上物料运动CFD-DEM数值模拟[J].农业机械学报,2012,43(2):79-84.

[14]李菊,赵德安,沈惠平,等.基于DEM的谷物三维并联振动筛筛分效果研究[J].中国机械工程,2013,24(8):1018-1022.

[15]中国机械工程学会,中国机械设计大典编委会.中国机械设计大典(2卷)机械设计基础[M].南昌:江西科学技术出版社,2002.

Research on Screening Results of Reciprocating Vibration Screen Based on Discrete Element Method

Wang Zhongying, Ren Ning, Wu Wenbin, Li Yongxiang

(College of Mechanical and Electrical Engineering, Henan University of Technology, Zhengzhou 450007,China)

Abstract:In order to find the best screening parameters of reciprocating vibrating screen, the effects of screening parameters on the screening effect were researched based on the three-dimensional discrete element software PFC3D. Results shown that, conveying capacity of the oversize product increased as the vibration frequency, amplitude, screen surface inclination increased. Conveying capacity of the oversize product first increased and then decreased with the screen surface inclination increased, the maximum was occurred at 30°.Screening efficiency firstly increased and then decreased with the vibration frequency, amplitude, screen surface inclination increased. The effect of vibration frequency and amplitude on the screening efficiency was most significant. With the increase of vibrating direction angle, the screening efficiency experienced two peak at 35°and 45°respectively. Considering the screening efficiency and production efficiency, vibration frequency is 14Hz, amplitude is 3.5mm, vibrating direction angle is 35° and screen surface inclination is 10-12°, the vibrating screen can get a good screening effect.

Key words:discrete element; loose particles; vibrating screen; sieve through rate; numerical simulation

文章编号:1003-188X(2016)01-0033-06

中图分类号:S226;TS210.3

文献标识码:A

作者简介:王中营(1979-),男,河南漯河人,讲师,博士,(E-mail)wangzhongying@aliyun.com。

基金项目:“十二五” 国家科技支撑计划项目(2011BAD03B01-03);河南省重大科技专项(121199110120)

收稿日期:2014-12-23