脱硫系统溶剂再生塔操作波动分析及优化

裴贵彬,李克见,赵 炯,王志涛

(中原油田石油化工总厂,河南 濮阳 457000)

脱硫系统溶剂再生塔操作波动分析及优化

裴贵彬,李克见,赵 炯,王志涛

(中原油田石油化工总厂,河南 濮阳 457000)

中原油田石油化工总厂催化裂化装置脱硫系统的乙醇胺再生塔在运行过程中经常出现冲塔现象,不仅使乙醇胺损耗增加,也严重影响干气和液化气的产品质量。通过分析并查找原因,对主要参数进行优化调整,将再生塔塔底的汽返温度控制在115~120 ℃,液化气重组分体积分数控制在1.5%以下,干气重组分体积分数控制在2%以下,富液闪蒸罐压力控制在0.30 MPa左右,乙醇胺过滤量调整到3 th,经过调整,平稳了脱硫系统的操作,保证了干气和液化气的产品质量,减少了乙醇胺的损耗。

脱硫系统 再生塔 波动 优化

中原油田石油化工总厂的催化裂化装置脱硫系统是与500 kta催化裂化装置和250 kta汽油选择性加氢装置相匹配的气体产品脱硫系统,包括干气脱硫、液化气脱硫和溶剂再生三部分。该工艺使用N-甲基二乙醇胺(MDEA)作为脱硫剂,不仅脱除干气、液化气中的含硫化合物,还脱除加氢装置循环氢中的硫。脱硫装置的操作波动就会使得MDEA中的H2S含量升高,甚至MDEA的贫液和富液中的H2S含量基本一致,造成干气和液化气中的H2S无法脱除,同时脱硫剂耗费严重,大量的脱硫剂MDEA跑损。其次,脱硫操作的波动也造成加氢装置循环氢中的硫含量升高,氢分压降低,导致加氢汽油的硫含量超标,直接影响产品的质量。因此,降低脱硫装置的操作波动,对稳定产品质量、提高整体效益具有重要的现实意义。中原油田石油化工总厂催化裂化装置脱硫系统的乙醇胺再生塔在运行过程中经常出现冲塔现象,不仅使乙醇胺损耗增加,也严重影响干气和液化气的产品质量。本文主要分析脱硫再生塔操作波动的原因及采取的措施。

1 装置现状

1.1 工艺流程

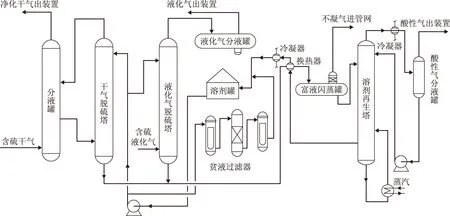

催化裂化装置干气、液化气脱硫系统的原则流程见图1。来自吸收-稳定单元的部分干气、液化气分别进入各自的脱硫塔下部,与来自溶剂罐的贫MDEA脱硫剂逆流接触,气体中的H2S和CO2被贫液脱硫剂吸收,脱除H2S和CO2的净化气从塔顶引出,经沉降分液罐分液后送出装置。自干气脱硫塔、液化气脱硫塔来的富MDEA溶液汇合一起进入贫富液换热器管程,换热后进入富液闪蒸罐,脱除脱硫剂中携带的轻烃组分,然后进入溶剂再生塔顶部,塔底富液在重沸器的加热及汽提作用下,富液中的H2S和CO2被解析出来,并与水蒸气一起从溶剂再生塔顶出来,经再生塔塔顶冷凝器冷却后,进酸性气分液罐,冷凝的酸性水由回流泵打到再生塔塔顶作冷回流,富硫化氢气体从罐顶分出装置作为制硫原料。再生后的贫液经贫富液换热器贫液冷却器,冷却后进溶剂罐循环使用。液体中的固体杂质和降解产物的存在使腐蚀加剧并促使溶液起泡,为使装置正常运行,特设有过滤系统,将溶液中大于10 μm的固体杂质过滤掉,然后返回溶剂罐。

1.2 装置现状分析

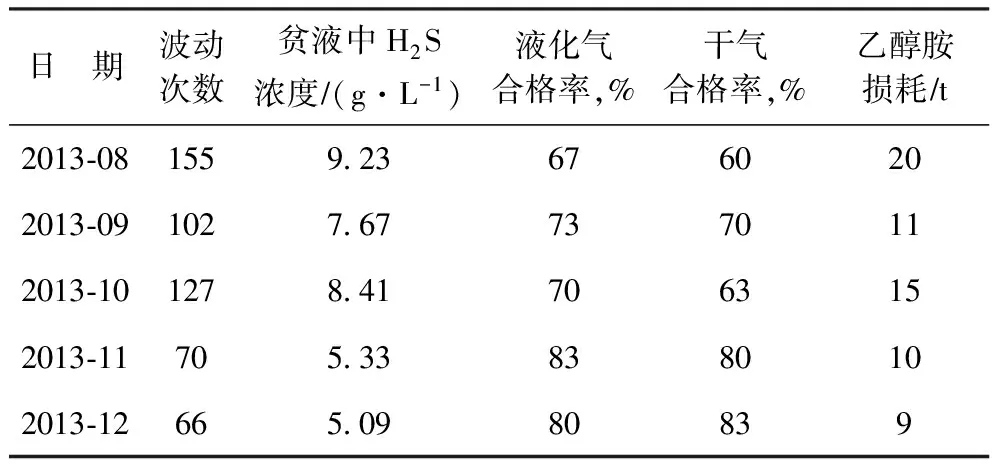

从2013年8月开始,脱硫再生塔开始出现频繁波动,具体表现为酸性气分液罐经常出现液位瞬间突升,直至满罐,从原来的2~3天波动1次,到1天波动1次,直至1天波动数次。2013年8—12月脱硫再生塔的波动情况统计结果见表1。从表1可以看出:2013年8—12月脱硫再生塔操作一直不平稳,直接造成MEDA贫液中的H2S浓度升高,进而使得干气、液化气质量不能达到产品质量标准的要求,另外,也直接导致乙醇胺的损耗加大,仅8—10月乙醇胺消耗达40 t以上,生产成本直线上升;从10月份开始,当再生塔出现波动后,开始对再生塔进行蒸塔,虽然波动次数有所减少,但是效果还是不理想。因此对催化裂化装置脱硫系统现行生产状况进行研究分析,查找再生塔操作波动的原因、规律及影响因素,最大限度地平稳脱硫操作,以提高经济效益。

图1 脱硫系统的原则流程

表1 2013年装置生产情况以及产品质量统计

注: 液化气和干气中硫的质量浓度均控制在200 mgm3以下为合格,每天分析1次。

2 操作条件对脱硫操作的影响

2.1 汽返温度的影响

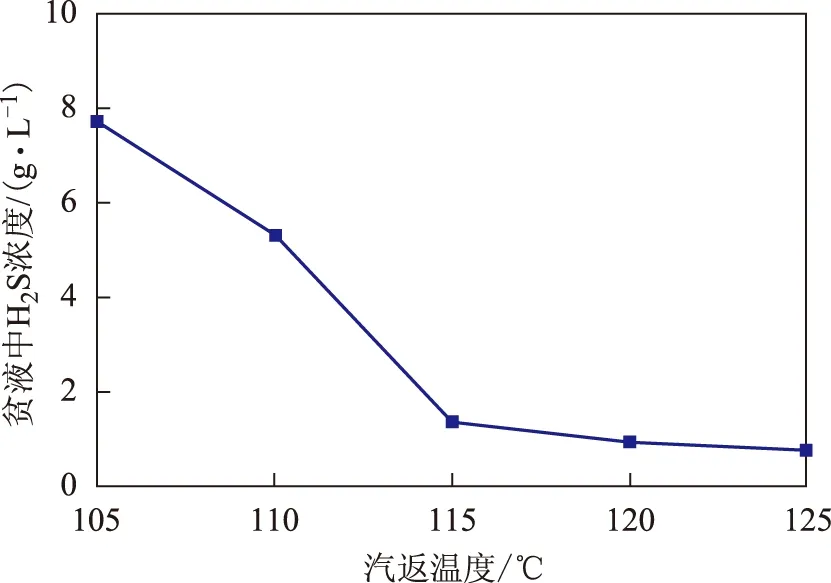

再生塔塔底重沸器用饱和蒸汽作为热源,受饱和蒸汽压力和温度的影响,也会造成汽返温度的波动,当温度过低时,不利于胺液的再生;温度过高,会使塔底产生的蒸汽量增大,进而影响到塔内气液相的平衡,也容易造成操作的波动,使得贫液中的H2S浓度升高。当再生塔塔底温度超过125 ℃时,脱硫剂就会产生热降解,使胺液中的降解产物增多,也会影响再生塔的操作稳定[1-2]。汽返温度对贫液中H2S浓度的影响见图2。从图2可以看出,随着汽返温度的升高,贫液中H2S浓度降低,当温度高于115 ℃后,贫液中H2S浓度的变化趋势变缓,这主要是因为温度过高时,虽然对富液再生效果有利,但是容易破坏乙醇胺的结构稳定性[3-4]。因此综合考虑,控制汽返温度在115~120 ℃较为合理。

图2 汽返温度对贫液中H2S浓度的影响

2.2 液化气重组分的影响

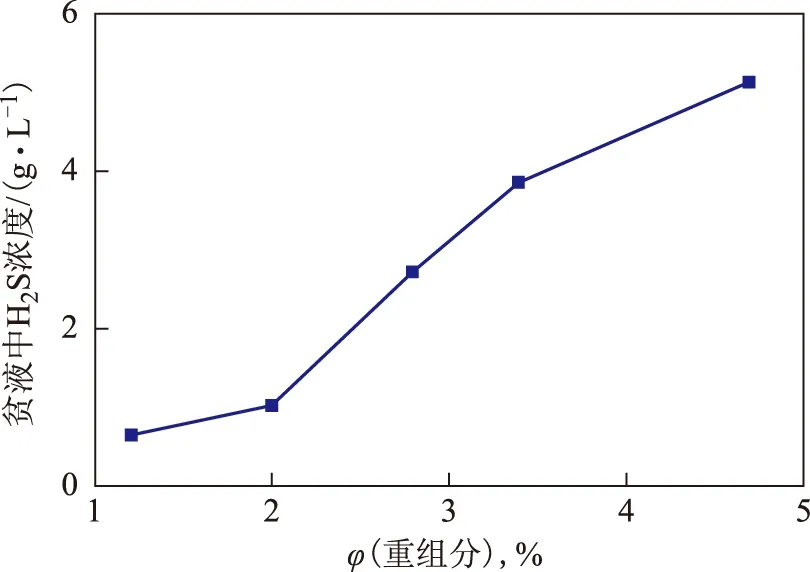

从吸收-稳定单元的稳定塔塔顶出来的液化气进入到液化气脱硫塔,与乙醇胺逆流接触除去其中的硫化氢。当液化气中重组分含量较高时,就会使得富液中带部分轻烃。液化气重组分含量对贫液中H2S浓度的影响见图3。从图3可以看出,随着液化气中重组分含量的增加,贫液中H2S浓度升高。这主要是因为液化气中的部分重组分在液化气脱硫塔内被乙醇胺洗涤下来,随部分富液进入脱硫再生塔。这部分轻烃的存在,易造成乙醇胺起泡[5]。而胺液系统发泡,就会导致雾沫夹带严重,使得塔内上升的气相携带着大量的胺液从塔顶出来,造成冲塔。因此,将液化气重组分体积分数控制在1.5%以下为宜。

图3 液化气重组分含量对贫液中H2S浓度的影响

2.3 干气中重组分的影响

从吸收-稳定单元的再吸收塔塔顶出来的干气,首先进入到干气分液罐,经分液进入干气脱硫塔塔底,与塔顶下来的乙醇胺逆流接触以脱去其中的H2S。如果干气中的重组分含量较高,且干气线速较大时,就会使得气液分离不充分,使富液中带部分轻烃。干气重组分含量对贫液中H2S浓度的影响见图4。从图4可以看出,随着干气中重组分含量增加,贫液中的H2S浓度增大。这主要是因为干气中的部分重组分在干气脱硫塔内被乙醇胺洗涤下来,不可避免部分会随富液进入脱硫再生塔,这部分轻烃的存在,加重了乙醇胺的发泡,造成脱硫再生塔发生大规模的雾沫夹带,造成冲塔。因此,将干气重组分体积分数控制在2%以下为宜。

图4 干气重组分含量对贫液中H2S浓度的影响

2.4 富液闪蒸罐压力的影响

富液闪蒸罐可将溶解在溶液中的烃类闪蒸出来,富液通过自压进入再生塔塔顶,闪蒸烃经调节阀降压后送至瓦斯管网。富液闪蒸罐压力对贫液中H2S浓度的影响见图5。从图5可以看出:随着压力的升高,贫液中的H2S浓度基本稳定,当压力超过0.30 MPa时,贫液中H2S浓度开始升高。这主要是由于压力较低时,有利于闪蒸罐中轻烃组分的解析,但再生塔是靠富液闪蒸罐的自压进料,故压力过低虽然有利于轻烃的解析,但对进料不利,使得再生塔进料减少且不平稳,造成操作波动;当压力高于0.35 MPa时,不利于轻烃组分的解析,就会使得再生塔进料的富液带轻烃组分,引起脱硫剂起泡,产生雾沫夹带[6]。因此,富液闪蒸罐的压力控制在0.30 MPa左右为宜。

图5 富液闪蒸罐压力对贫液中H2S浓度的影响

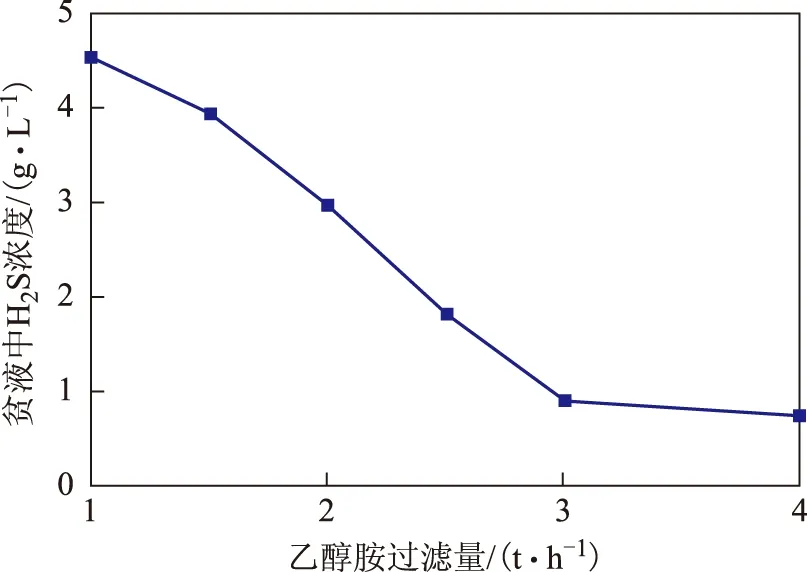

2.5 乙醇胺过滤量的影响

图6 乙醇胺过滤量对贫液中H2S浓度的影响

脱硫胺液系统的胺液经过多年的循环使用,溶液质量会发生变化。由于其中稳态盐、降解产物、固体悬浮物和烃类物质的存在,不仅使胺液性质发生改变,而且造成胺液系统起泡严重,且泡沫稳定性增强[7-8]。因此除去降解产物和杂质对稳定脱硫操作具有重要意义。乙醇胺过滤量对贫液中H2S浓度的影响见图6。从图6可以看出:随着乙醇胺过滤量的增加,贫液中H2S浓度降低。这主要是因为乙醇胺中的一些稳态盐、降解产物、固体悬浮物被吸附过滤掉,改善了乙醇胺的品质,相对减少了乙醇胺的发泡倾向;当乙醇胺过滤量超过3 th后,贫液中的H2S浓度变化不大。因此在保证操作平稳的情况下,乙醇胺过滤量控制在3 th左右为宜。

3 调整优化后的效果

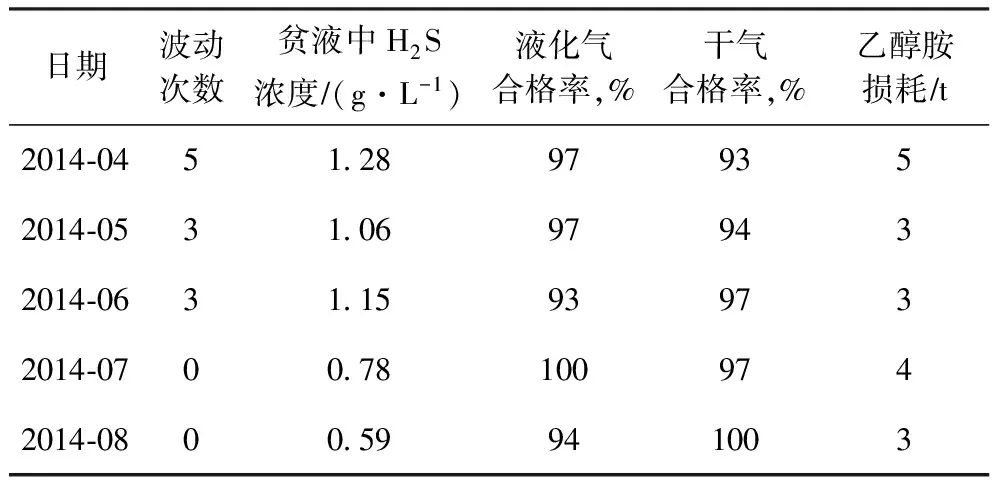

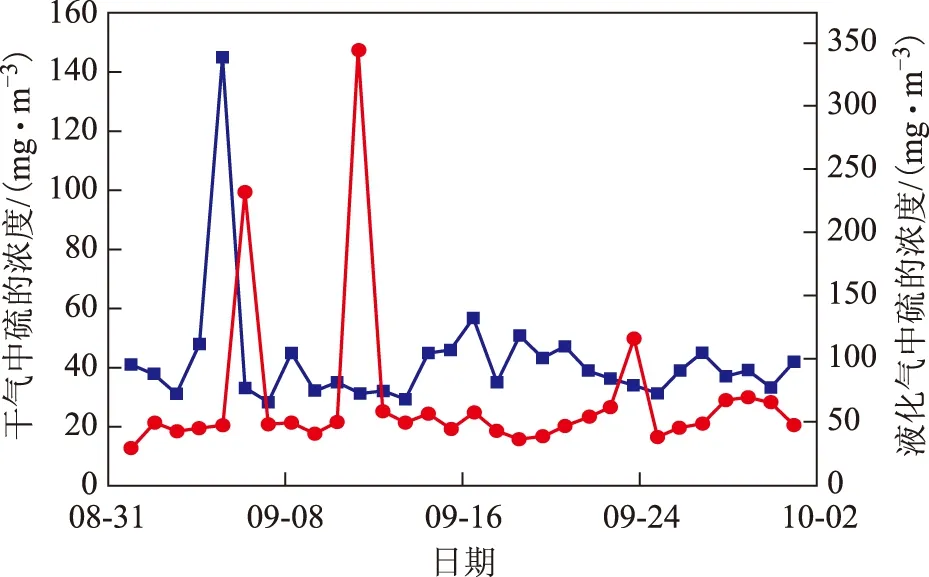

2014年4月,对主要参数进行优化调整,将再生塔塔底的汽返温度控制在115~120 ℃,液化气重组分体积分数控制在1.5%以下,干气重组分体积分数控制在2%以下,富液闪蒸罐压力控制在0.30 MPa左右,乙醇胺过滤量调整到3 th。2014年4—8月装置生产情况以及产品质量统计见表2。2014年9月干气和液化气中硫的浓度见图7。

表2 2014年装置生产情况以及产品质量统计

图7 2014年9月干气和液化气中硫的浓度■—干气; ●—液化气

从表2可以看出,通过对操作条件的调整优化,使脱硫再生塔的操作波动降至每月5次以下,贫液中的H2S质量浓度也下降到1.5 gL以下,有效保证了干气、液化气中硫含量的合格率在90%以上,每月的乙醇胺损耗降至5 t以下,产品质量合格率大幅提升。从图7可以看出,经过对脱硫系统的优化调整,干气和液化气中硫含量得到有效控制,满足了干气中硫质量浓度在200 mgm3以下的锅炉用气要求。

4 结 论

为了平稳脱硫系统的操作,对实际生产中的参数进行了优化。将再生塔塔底的汽返温度控制在115~120 ℃,液化气重组分体积分数控制在1.5%以下,干气重组分体积分数控制在2.0%以下,富液闪蒸罐压力控制在0.30 MPa左右,乙醇胺过滤量调整到3 th,从而使得操作波动得到了控制,液化气和干气的产品合格率达到90%以上。

[1] 陈福勇.炼油厂脱硫装置技术改造[J].天津化工,2005,19(4):37-40

[2] 高建兵,詹亚力,朱建华.液化石油气脱硫技术[J].天然气化工,2001(2):37-41

[3] 陈小南,施俊林.焦化干气和液态烃脱硫系统问题分析及对策[J].化学工业与工程技术,2009,30(1):32-35

[4] 顾福彪.气体脱硫装置长周期优化措施[J].化学工程与装备,2011(7):56-58

[5] 袁中立,王璐瑶.脱硫系统再生塔异常现象分析及其对策[J].当代化工,2014,43(7):1215-1217

[6] 王明东,周志航,焦峰,等.油气脱硫溶剂集中再生系统存在的问题及对策[J].炼油技术与工程,2015,45(2):11-14

[7] 赵宇鹏,金松,姜恒.催化干气脱硫和溶剂再生系统改造[J].当代化工,2007,36(5):451-454

[8] 孙宁飞,黄占修,王盛阁,等.溶剂再生塔操作异常原因分析及对策[J].炼油技术与工程,2015,45(2):32-34

ANALYSIS OF OPERATION FLUCTUATION OF SOLVENT REGENERATION TOWER IN SOUR GAS DESULPHURIZATION SYSTEM AND ITS OPTIMIZATION

Pei Guibin, Li Kejian, Zhao Jiong, Wang Zhitao

(GeneralPetrochemicalWorksofZhongyuanOilfield,Puyang,Henan457000)

The reasons for operation fluctuation in the ethanol amine solvent regeneration tower of the sour gas desulphurization system were analyzed. The flood phenomena increased the loss of diethanol amine and affected the quality of dry gas and liquefied gas. Based on the analysis, the following operation parameters were required to solve flood problem:the steam temperature from the bottom of the regeneration tower was controlled at 115—120 ℃, the volume fraction of the heavier component in liquefied gas and the dry gas were reduced to less than 1.5% and 2%, respectively, the pressure of flash tank of rich diethanol amine solution was set at 0.30 MPa, the load of filtered diethanol amine was adjusted to 3 th. These measures make the operation stable, and assure the qualities of dry gas and LPG products. The loss of diethanol amine is reduced and the economic benefits of enterprises are increased.

desulfurization system; regeneration tower; fluctuation; optimization

2015-07-02; 修改稿收到日期: 2015-09-03。

裴贵彬,硕士,工程师,2011年毕业于西南石油大学化学工艺专业,主要从事催化裂化技术管理工作。

裴贵彬,E-mail:peiguibin@163.com。