喷气织机单圆孔辅助喷嘴结构优化

陈巧兰,王鸿博,高卫东,卢雨正

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

喷气织机单圆孔辅助喷嘴结构优化

陈巧兰,王鸿博,高卫东,卢雨正

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

为进一步降低喷气织机能耗,设计了3种不同孔径的辅助喷嘴,运用流体动力学分析模块对辅助喷嘴引纬流场进行仿真模拟,得到不同孔径下辅助喷嘴出口射流中心线的速度分布曲线。采用自主设计的实验平台获取射流中心线的速度分布,并与模拟的速度结果进行比较。对比结果证明,采用仿真模拟分析辅喷流场的准确性,可为优化辅助喷嘴结构参数,降低织机能耗提供理论参考。结果表明:供气压力为0.3 MPa时,直径为1.1 mm的辅助喷嘴能耗比直径为1.5 mm的辅助喷嘴降低了约25%。

辅助喷嘴;喷孔直径;仿真模拟;能耗

喷气织机在织造中具有宽幅、高效、高产等优点,目前主要采用的引纬结构为主喷嘴+辅助喷嘴+异型筘;而引纬过程中需多组辅助喷嘴补充高速气流牵引纬纱穿过梭口,因此,辅助喷嘴是保证成品质量的关键部件。随着喷气织造技术的发展,新型喷气织机的幅宽也得到了相应的提高,幅宽提升至280 mm时需要40个左右的辅助喷嘴一起供气完成引纬[1]。

目前对于辅助喷嘴的仿真研究主要是针对不同供气压力下多种孔型辅助喷嘴的比较分析,结果表明:不同孔型的辅助喷嘴流场轴对称射流速度衰减趋势是相似的[2-3]。Belforte[4]研究了辅助喷嘴的内部流场,对比了不同结构辅助喷嘴的气流特性,研究发现单圆孔具有较好的气流集束性能。研究气流场特性对于优化辅助喷嘴的结构,降低能耗具有重要的应用价值。

本文以不同孔径的单圆孔辅助喷嘴为研究对象,运用计算流体力学软件Fluent对引纬流场进行数值模拟,并将模拟结果与实验测试结果进行对比,探索辅喷孔径对流速以及能耗的影响,为设计出性能优良的辅助喷嘴提供了理论参考。

1 辅助喷嘴结构及流场模型建立

1.1 单圆孔辅助喷嘴

图1示出单圆孔辅助喷嘴图。辅助喷嘴为数值模拟原型,由于辅喷结构中存在较多不规则的过渡面,在Flueng的Geometry模块绘制比较困难,所以,运用Solidwork设计出流场的三维几何后再导入Meshing中进行网格划分。

1.2 辅助喷嘴模型

根据图1中辅助喷嘴几何结构参数绘制喷孔直径为1.1、1.3、1.5 mm单孔辅助喷嘴的三维模型图,如图2所示。

由于模拟的是在无钢筘情况下辅助喷嘴对气流的影响,因此,外部流场的尺寸越大越接近真实值。但鉴于气流作用于纬纱的牵引长度较短及射流扩散较快,本文在Solidworks软件中建立了喷嘴的内部流场和长度为 65 mm的外部远场,外部流场的直径为15 mm。

2 Fluent仿真

Fluent数值解法是数值计算、理论分析及实验数据三者的有机结合,其数值解法之一的有限体积法导出的离散方程,可以求解三维黏性湍流和漩涡流等复杂的工程问题。Fluent仿真在计算流体力学领域是一种典型的仿真方法,将几何体导入Fluent中进行流体动力学前处理,生成网格模型并定义边界,再导入Fluent中进行定义离散方程系数并求解计算。

2.1 模型网格划分

对于 CFD 计算分析,有限元网格的节点和单元是数值模拟的基本要素和载体,目的是对CFD模型实现离散化,并用适当数量的网格单元得到最精确的解。划分的网格疏密程度直接影响了软件求解计算的精度。本文运用Fluent软件中的Meshing模块对辅助喷嘴流场模型进行网格划分,模型曲面较多,因此,在高级网格划分方式的状态选择On:Proximity and Curvature,网格的增长率设置为1.1,有利于细化网格。划分后对网格进行评估统计,然后设置有限元的边界类型,生成计算模型。

2.2 数值计算结果分析

模拟计算过程中,喷嘴底部气道作为进口,进口处的气压均为0.3 MPa,外流场的外壁及出口作为压力出口,压力出口定义为1个大气压,喷嘴壁定义为无摩擦和绝热。由于射流是可压超音速的喷射流,且流动流线弯曲程度大,应变率及Re值高,所以黏性模型选择RNGκ-ε双方程湍流模型来模拟。纱线的线密度相比于外流场直径可以不略不计,故建立流场几何体时未加入纱线的模型。压力入口:供气总压为0.3 MPa,温度设置为293 K,静压Ps为297.51 kPa,湍动能κ1为5 m2/s2,湍动能耗散率ε为8 500 m2/s3。κ1及ε的计算方法参考文献[3]。

2.2.1 流场模拟计算结果

0.3 MPa供气压力下,辅喷孔径为1.1 mm,辅助喷嘴流场流线图和不同位置的速度分布云图如图3所示。

图3中从左到右依次为距喷孔出口-1.5、5、10、20、30、40、50、60 mm截面的速度分布云图,由图可知,喷出的射流在空气中斜向上并向外扩散,随着距离的增加,速度等高轮廓半径逐渐增大,流线的箭头更显示了压缩气流在流场内扩散的方向。

2.2.2 不同喷孔直径下的气流速度分布

图4示出供气压力为0.3 MPa,辅助喷孔径分别为1.1、1.3、1.5 mm时距喷孔出口5~60 mm外流场流速中心线上的速度分布曲线图。由图可知,在距喷孔出口10 mm内,辅喷孔径为1.1 mm时,气流速度衰减最快,1.5 mm时其次,1.3 mm时最慢。距喷孔出口10 mm之后,3种直径的气流速度衰减减缓且平稳,距辅助喷嘴出口60 mm处,喷孔直径为1.1 mm和1.5 mm时速度衰减到70 m/s左右,喷孔直径为1.3 mm时气流速度衰减到90 m/s左右。

3 辅助喷嘴实验测试

辅助喷嘴中气体的流动为可压缩流体的流动,所以其流动过程中的压缩和膨胀与气体的压强、温度、密度及流速都有密切的关系。气流在辅助喷嘴喷孔处,速度由亚音速转变为超音速,根据拉伐尔(Laval)喷管原理,气流在大气中继续加速,能够连续地由亚音速转变为超音速。

本文借助于自行设计的测试平台(如图5所示),测试了直径为1.1、1.5 mm的单圆孔辅助喷嘴的出口中心线上的速度。由于喷嘴喷射角、安装角、喷嘴结构中复杂过渡面等多种因素的影响,由喷嘴喷出的射流方向会倾斜一定的角度,这也给测试带来一定的困难。为了保证测试的准确性,将室内温度稳定在20 ℃,测试前将标记好距离的纱线固定在喷嘴背部,当气流喷射稳定后,纱线倾斜的方向即气流喷射的方向。测试时将毕托管的感测头呈与纱线倾斜相同的角度放置在流场里,测得纱线标记处气流的总压和静压后,计算得出气流中心线速度。

由皮托管测得距喷嘴出口不同距离的气流的总压和静压,并计算二者之差,导入气流速度计算公式[5]:

式中:κ为皮托管修正系数;ρ为理想气流密度,kg/m3;△P为总压静压之差,Pa。

4 模拟结果与实验结果对比

基于图1中喷嘴实体建立了辅助喷嘴引纬流场模型并求解计算,再运用图5所示的测试装置,测量距喷孔5~60 mm范围内的12个点的总压和静压值,在每个标记的地方均测4次,然后计算平均值,求得气流速度。再将不同辅喷孔径下气流速度实验计算结果和模拟求解结果进行比较,检验流场模型的精确性。

4.1 模型检验

图6示出供气压力为0.3 MPa时,辅喷孔径为1.1 mm与孔径为1.5 mm的引纬流场中心线上速度的模拟值与实验值曲线的比较。辅喷孔径为1.1 mm时,实验值与模拟值相当接近。距辅喷出口30 mm以内,2种辅喷孔径下的实际测试中心线速度均比模拟值大,但是实验值和模拟值衰减趋势相同。距喷嘴出口30~60 mm之间实验速度和模拟速度曲线基本相吻合。这表明建立的流场模型可以用来计算、预测辅助喷嘴引纬特性,可以为企业开发节能降耗的新型辅助喷嘴提供理论参考。

4.2 喷孔直径对辅助喷嘴气耗量的影响

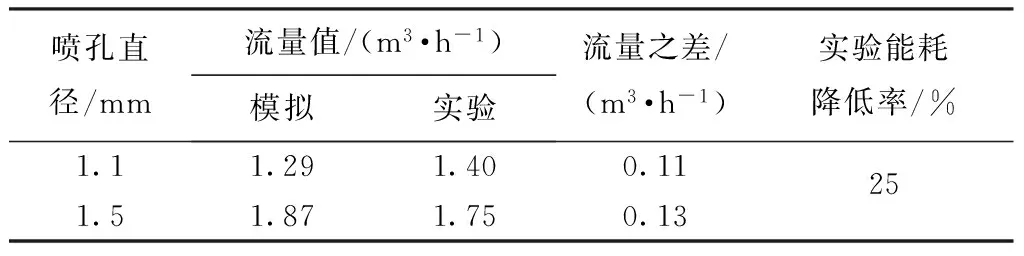

0.3 MPa供气压力条件下从建立的辅助喷嘴流场模型中提取喷嘴入口流量值,并与实验值进行对比,结果如表1所示。可以看出根据数值模拟出的压强和出口速度求得的流量值与实验值具有较好的一致性。这表明通过数值模拟出的参数值来计算辅助喷嘴的能耗是可行的。由实验测试可知,供气压力为0.3 MPa,辅喷孔径为1.1 mm时相比于孔径为1.5 mm时其气耗下降了约25%。

表1 不同辅助喷嘴孔径下流量模拟值与实验值比较Tab.1 Comparison between simulative flow and experimental flow with various pore sizes of auxiliary nozzles

5 结 论

在辅助喷嘴原有的结构基础上,通过进一步优化和改进,设计了3种不同的辅助喷嘴孔径,并测量了2种不同喷孔直径单圆孔辅助喷嘴在气流中心线上的气流速度变化,同时与Fluent数值模拟的辅助喷嘴内外流场进行对比分析。

1)模拟值的拟合曲线与实验值气流中心速度曲线较好地吻合,验证了Fluent软件对辅助喷嘴进行数值模拟具有较高可信度。可为计算、预测辅助喷嘴引纬特性提供理论参考,对开发节能降耗的新型辅助喷嘴具有重要的指导意义。

2)供气压相同时,改变单圆孔辅助喷嘴直径的大小,喷孔出口5 mm处的速度没有明显变化。

3)供气压相同时,在距喷孔20 mm后,单圆孔辅喷孔径为1.1 mm时比直径为1.5 mm时气流速度更高,且实验测试气耗量降低了约25%。表明适当降低喷孔直径,辅助喷嘴的气流集束性更好。

FZXB

[1] 谭保辉,冯志华,刘丁丁,等.基于CFD的喷气织机辅助喷嘴流场分析[J].纺织学报,2012,33(7):125-130.TAN Baohui,FENG Zhihua,LIU Dingding,et al.Flow flied anslysis of auxiliary nozzle of air-jet loom based on CFD[M].Journal of Textile Research,2012,33(7) : 125-130.

[2] RYUJI Shintani,ATSUSHI Okajima.Air flow through a weft passage of profile reed in air jet looms[J].Journal of the Textile Machinery Society of Japan,2002,48(2): 56-63.

[3] 王卫华.喷气织机辅助喷嘴引纬流场分析及纬纱牵引实验研究[D].苏州:苏州大学,2014: 9-26 WANG Weihua.Analysis of flow field of weft insertion and experimental investigation on weft dragging of the auxiliary nozzle in an air-jet loom[D].Suzhou:Soochow Uiversity,2014:9-26.

[4] GUIDO Belforte,GIULIANA Mattiazzo,FRANCANTONIO Testore,et al.Experimental investigation on air-jet loom sub-nozzles for weft yarn insertion [J].Textile Research Journal,2010,81(5): 1-7.

[5] 约翰D.安德森.计算流体力学基础及其应用[M].吴颂平,刘赵淼,译.北京:机械工业出版社,2007:220-256.JOHN D Anderson.Base and Applications of Computational Fluid Dynamics[M].WU Songping,LIU Zhaomiao,Translating.Beijing: Mechanical Industry Press,2007: 220-256.

[6] 王福军.计算流体动力学分析: CFD软件原理与应用[M].北京:清华大学出版社,2004:185-253.WANG Fujun.The Computational Fluid Dynamics Analysis: Principle and Application of CFD Software [M].Beijing: Tsinghua University Press,2004:185-253.

[7] 付玉叶,邱华,葛明桥.气道位置对旋流器减少细纱毛羽效果的影响[J].纺织学报,2014,35(6):124-129.FU Yuye,QIU Hua,GE Mingqiao.In fluent of airway position on reducing spun yarn hairiness with cyclone[J].Journal of Textile Research,2014,35(6):124-129.

[8] 黄志新,刘成柱.ANSYS Workbench 14.0 超级学习手册[M].北京:人民邮电出版社,2013:80-122,440-471.HUANG Zhixin,LIU Chengzhu.Super Study Guide of ANSYS Workbench 14.0[M].Beijing:Posts & Telecom Press,2013:80-122,440-471.

[9] GOKTEPE Özer,BOZKAN Orcun.Study on reduction of air consumption on weaving machines[J].Textile Research Journal,2008,78(9):816-824.

[10] 张平国.喷气织机引纬原理与工艺[M].北京:中国纺织出版社,2005:28.ZHANG Pingguo.Principle and Technology of Weft Insertion in an Air-jet Loom[M].Beijing:China Textile & Apparel Press,2005:28.

[11] 陈革,吴重敏,沈军,等.基于 Fluent 的辅助喷嘴气流流场数值模拟[J].纺织学报,2010,31 (8):122-129.CHEN Ge,WU Chongmin,SHEN Jun.et al.Numerical simulation of flow field of auxiliary nozzle as affected by orifice forms of air-jet loom based on Fluent [J].Journal of Textile Research,2010,31 (8) :122-129.

[12] 张科.基于CFD的喷气织机主喷嘴气流场分析及局部结构参数优化[D].苏州:苏州大学,2010:15-68.ZHANG Ke.Analysis of weft insertion flow of main nozzle in an air jet loom based on CFD and the optima-zation of local structure parameter [D].Suzhou: Soochow Uiversity,2010:15-68.

Structure optimization of single circular hole auxiliary nozzle in air-jet loom

CHEN Qiaolan,WANG Hongbo,GAO Weidong,LU Yuzheng

(KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

In order to reduce the energy consumption of the air jet loom,three different pore sizes of the auxiliary nozzle were designed.Fluid dynamics analysis module was used to simulate the weft insertion flow filed of auxiliary nozzle.The velocity distribution curve on the central line of different pore sizes of auxiliary nozzle was obtained.A designed experimental platform was used to testify the theory values.It is found that flow field simulation analysis is in accordance with experimental value.The theory can be used to improve the structure and reduce energy consumption of the auxiliary nozzle.The experimental results showed that when the supply gas pressure was 0.3 MPa,the pore size of nozzle was 1.1 mm,and the energy consumption was reduced by about 25 % compared with that of the pore size of 1.5 mm.

auxiliary nozzle;pore size;simulation;energy consumption

10.13475/j.fzxb.20141204105

2014-12-23

2015-08-08

江苏省产学研项目(BY2014023-24)

陈巧兰(1989—),女,硕士生。研究方向为喷气织机节能降耗。王鸿博,通信作者,E-mail:wxwanghb@163.com。

TS 105.4

A