多芯片组件技术研究

单作鹏(中国电子科技集团公司第四十七研究所,沈阳 110032)

多芯片组件技术研究

单作鹏

(中国电子科技集团公司第四十七研究所,沈阳110032)

摘 要:多芯片组件MCM(Multi—Chip Module)技术是将多个裸芯片和其它元器件组装在同一块多层互连基板上,然后进行封装,从而形成高密度和高可靠性的微电子组件。MCM是20世纪80年代初开发成功的新技术,它的前身是紧随着IC发明后出现的传统混合封装技术。其与单芯片相比较具有封装效率高、芯片间距小、芯片和电路板之间的互连数少、高产量的MCM成本低的优点。多芯片组件共有三种基本类型:多层有机层压板结构(MCM-L)、厚膜或多层共烧陶瓷技术(MCM-C)、淀积多芯片组件(MCM-D)。其互联方式共有三种:引线键合、倒装芯片和载带自动焊(TAB)。目前MCM技术在电子系统中得到了广泛应用,但与国外先进水平相比仍存在较大差距。

关键词:基本类型;互连方式;散热;电测试;发展趋势

1 引 言

多芯片组件MCM(Multi—Chip Module)技术是将多个裸芯片和其它元器件组装在同一块多层互连基板上,然后进行封装,从而形成高密度和高可靠性的微电子组件[1]。MCM可用于封装集成电路(IC)、IC子系统和其他系统单元,是一种十分重要的封装技术。美国将MCM作为在微电子领域保持领先地位的重要技术加以发展,并确定其为重点发展的十大军民两用高新技术之一。日本一直以来是MCM技术的推崇者,建立了MCM技术协会以进一步促进多芯片组件的发展与应用。多芯片组件具有如下特点[2]:①MCM中芯片的间距必须尽量小,以减小信号传输延迟;②MCM必须能实现热管理,将半导体芯片的结温一般限制在100℃以下;③MCM必须为下一级系统组装提供可靠的I/O互连方式;④MCM必须提供环境保护功能。

MCM与单芯片封装相比有如下优点:

(1)封装效率(芯片面积与封装面积之比)更高。因为在单芯片封装中,封装结构本身占用了很多面积,两个单芯片封装的芯片间距远远超过了MCM中裸芯片的间距;

(2)芯片间距减小,基板连接线长度缩短,提高了电性能;

(3)芯片和电路板之间的互连数减少,提高了可靠性;

(4)高产量MCM有利于降低成本,因为它省去了每个IC的单独封装,并减少了基板面积。

正因为MCM具有这种密度高、体积小、重量轻的优点,它才能广泛应用在超级计算机、大型主机、航空、医疗、消费类电子产品和各种便携式产品中。

2 MCM的基本类型

根据多层互连基板的结构和工艺技术不同,MCM大体上可分为三类[3]。

2.1MCM-L

多层有机层压板结构(MCM-L)技术是从有机PCB加工工艺发展而来。它采用铜制作金属互连层,层间通过玻璃纤维加强的有机层压板(最常用)实现绝缘,通过电镀过孔或通孔实现互联。

在基板制作过程中,该技术可预先埋置固定阻值的电阻、电容和电感的元件在介质层中。MCM-L制造工艺较成熟、生产成本较低是其快速发展的主要原因。但因芯片的安装方式和基板结构所限,更高密度化则不容易实现。MCM-L组成结构也将其限制在非长期可靠性和非极限环境条件下的应用。

2.2MCM-C

厚膜或多层共烧陶瓷技术(MCM-C)是应封装密度和性能提高的需求,从传统厚膜工艺中发展而来。其提高密度的基本措施是减小特征尺寸,如连接各基板层的过孔尺寸,用于布线的导电图形尺寸,各导线图形、过孔之间的间距等。

在传统厚膜工艺中,这些单元都是通过丝网印刷法加工出来的,丝网的网格尺寸直接限制了线宽、间距的尺寸。除了丝网本身外,还有其他几个限制印制单元分辨率的因素:厚膜浆料的粘度、乳胶与基板的粘合能力,以及刮板速度和压力等等。

共烧陶瓷多芯片组件则以共烧陶瓷混合电路技术发展为基础,在介质层上铺设导体图形的薄膜印刷技术,制备足够的布线层数以实现需要的互连设计,同时还要保证基板的良好机械性能。介质层打孔形成通孔,通孔会被导体材料填实起到连接上下层的电学互连。陶瓷上印制电阻材料可获得所需要的电阻值,通过微调技术对其进行阻值修正。印制好的陶瓷层在其他层叠加前要在烘箱中烘干。所有印刷完毕的陶瓷层叠放在一起,在一个设定温度环境下烧结成一个完整的多层布线。

在共烧陶瓷工艺中,未烧结的生瓷片在应力过大的情况下会断裂。在遇到多个间距较近的过孔时,一般是交错布置,避免布在一条直线上。还应该避免形成“陶瓷岛”的布局形状,即基板的某一部分和其余部分之间基本上被过孔隔开。印刷导体和填充过孔时,需要先将陶瓷片放在一个表面开有许多吸气孔的空心腔体上,对腔体抽真空,产生吸附力固定住陶瓷片。为防止出现固定不牢的问题,设计时应注意将每层陶瓷片的开孔面积控制在总表面积的40%之内。

2.3MCM-D

以半导体或陶瓷为基底的多层薄膜结构,结构中淀积金属导体和节点材料分别进行互连和绝缘(MCM-D),以其明显的封装密度和电路速度优势在MCM领域中占据着主导地位,这得益于它所选取的特殊材料和薄膜工艺自身的高分辨率优点,特征尺寸可达10μm以下。采用光刻工艺加工薄膜图形,常用介质是采用旋涂法淀积的聚合物,有时也采用化学气相淀积的二氧化硅、氮化硅或氮氧化硅,常用导体金属是溅射法淀积的铜、铝或金。

MCM-D技术的发展方向不太可能是进一步减小特征尺寸,增大封装密度,因为有些情况下组件表面几乎已经布满了器件。MCM-D关注的问题是如何降低过高的成本。增加基板的加工成品率是降低成本的一个办法。具体措施有:研发更有效的加工设备,如聚合物前体分配系统;采用感光聚合物介质材料,直接对介质光刻,从而简化工艺,缩短工艺周期,并提高过孔的可靠性。

3 基板和芯片的互连方式

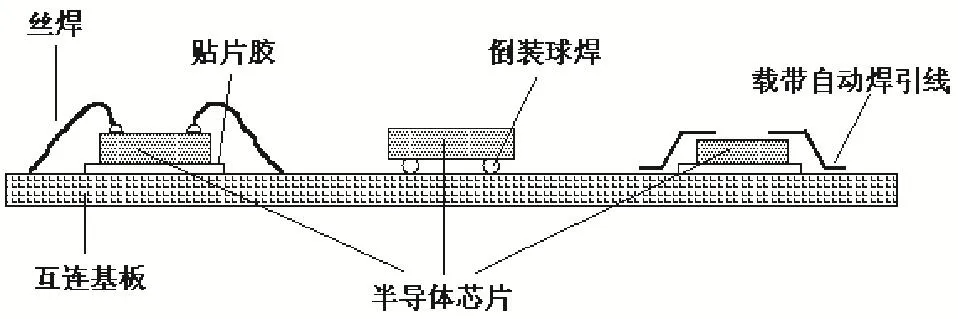

芯片与基板间三种常用的连接方式是引线键合、倒装芯片和载带自动焊(TAB)[4],如图1所示。

3.1引线键合(丝焊)

引线键合方法首先用贴片胶或焊料将芯片面向基板贴装上,然后用金或铝线连接芯片和基板。引线键合的工艺灵活、成本低、投资成本低、使用方便,是最重要的一级互联方式。引线键合工艺的灵活性十分突出,它可以对各种类型的芯片,各种尺寸、样式的芯片焊盘采用不同的互连金属材料进行键合。所需要修改的只是机器参数、软件程序、键合头(毛细管和劈刀)、引线尺寸和材料,这种修改并不需要花费多少成本和时间。由于引线键合方法简单、容易操作,所以对于I/O端口小于200的集成电路是MCM芯片贴装的主要技术。引线键合工艺正朝着超精细键合趋势发展,以满足封装工艺的苛刻要求,因此作为半导体生产后道工序中的关键,引线键合在未来相当长时间内仍是封装内部连接的主流方式和低成本解决方案[5]。引线键合的局限性在于每一根引线都需要焊接,这使得工艺按序进行并且每根丝线都需要键合从区而降低了集成度。另外,引线键合固有的寄生电感效应是它应用于高速电子电路的严重缺陷。

图1 基板芯片互连方式

3.2倒装芯片

倒装焊技术由IBM公司于上世纪60年代开发应用。在I/O焊区上的Pb/Sn焊料凸点内嵌入有Au/Ni的Cu球,在芯片焊接区和焊料凸点间镀涂Cr-Cu-Au界面层。通过倒置芯片将Cu球再流焊到基板相应的焊区。倒装焊技术提供一种大批量贴装MCM的方法,这种方法互连缩短,具有最小的感应系数;面阵连接能改善电性能和满足不断增长的I/O数要求。倒装芯片有四个主要优点[6]:①它能在互连密度不变的情况下增加单位面积的互连数;②所有互连都在芯片面积范围内,不需要在芯片范围之外进行外引线键合(第二次键合);③键合引起的寄生电感和电容非常小,允许器件在很高的频率下工作;④返修工艺最可靠,较少的电路板或基板报废率。

缺点在于,高密度封装和芯片倒装引起的热问题相当严重。此类MCM的制作成本高和工艺复杂也是其发展的不利因素。

3.3载带自动焊(TAB)

载带自动焊技术由20世纪70年代的通用电气公司(GE)研制。TAB首先把芯片粘接到带有铜引线图形的聚合物载带上,芯片通过凸点键合到金属引线上。然后将带有铜引线的芯片从载带上切下,芯片朝上或下焊接到MCM基板。TAB的优点在于芯片焊接到MCM基板上之前进行测试和老化试验。相比于丝焊技术,TAB缩短了工艺时间,更重要的是提高了MCM电学性能。缺点在于不同的芯片需要设计和制作相匹配的载带。

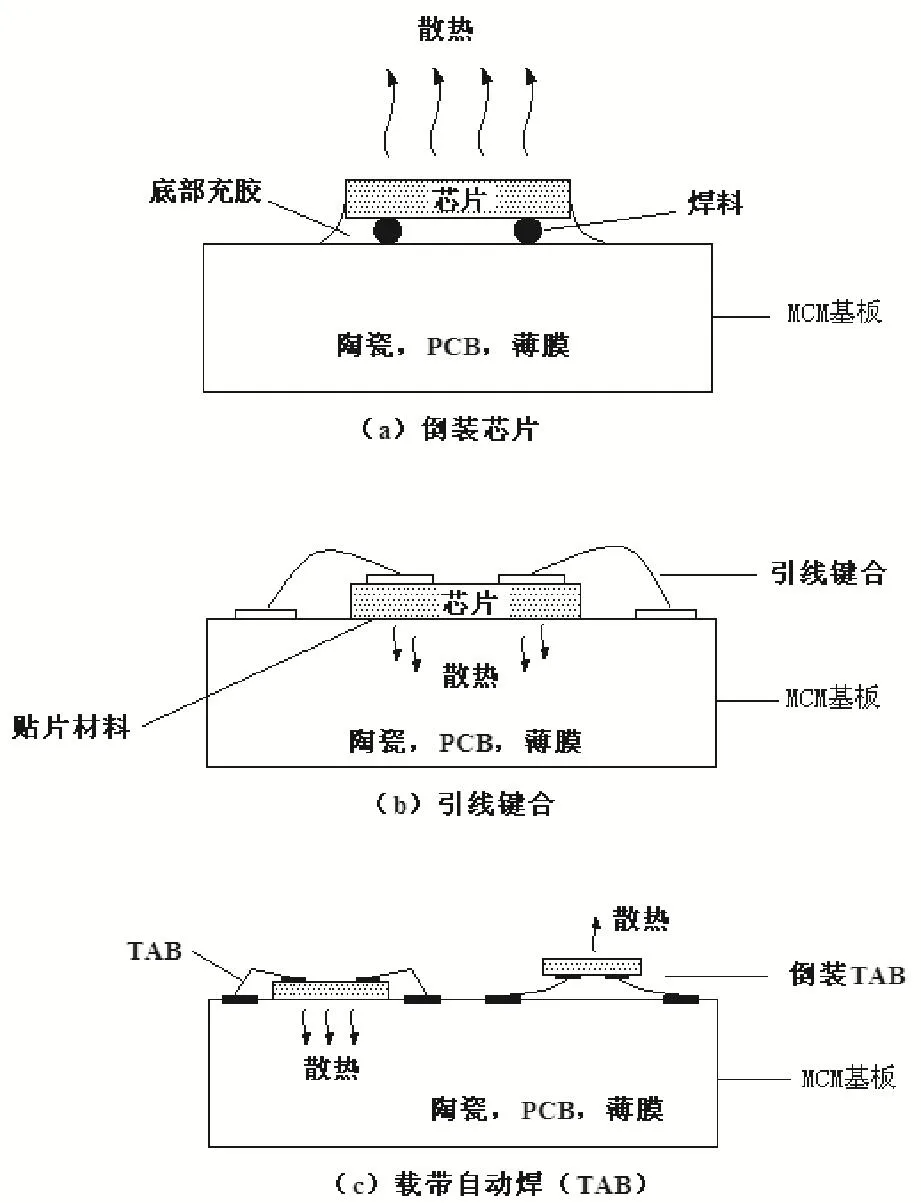

4 MCM散热

MCM的散热性能对于系统正常、可靠工作至关重要。基板是重要的散热单元,但芯片具体的散热途径与基板和芯片的连接方式有关。如图2所示。在引线键合和标准TAB中,芯片面朝上,芯片背面直接键合在基板上。这种情况下,热量将从芯片背面直接散到基板中。热导率较高的贴片材料将有助于散热。在倒装芯片和倒装TAB中,芯片不是背面键合到基板上的,而是通过焊球或倒装TAB引线与基板互连。这时芯片向基板和通过基板的热传导并不是主要的散热机制。倒装互连时热量更容易通过芯片的背面,即上表面粘贴的热沉或散热片散发出去。采用倒装方式互连时,上表面的散热效率很高,可以允许10~100W/cm2的功率密度,因此几乎所有的超级计算机都不同形式地采用了倒装互连技术,但随着封装密度的增加,散热将越来越困难。

图2 基板散热方式

5 MCM测试

由于MCM中包含多种元器件,只要有一个元器件失效,整个组件可能就失效,所以MCM的测试是保证其可靠工作的一个重要程序。

在组装前,首先应对芯片、电阻、电容等器件进行测试,确保其为合格器件,并用针床式、探针卡或飞针式测试仪对基板进行电测试,以确认基板中所有电路是否按设计方案正确连接,是否有开路、短路和网路电阻/阻抗异常的情况。然后要对芯片、电阻、电容、基板等器件进行目检,确保其无缺陷,如金属化加工的不均匀性、通孔对不准,以及电探针测试无法检测到的线路裂纹等。组装后,必须再对MCM进行一次电测试,确认组件能正常工作,若不能正常工作,需要进行故障定位,若属于可维修或替换的情况,需要进行维修和替换,此举可以极大降低MCM成本。

组装件通过测试,一切正常后,进行密封,并在一定条件(温度、湿度、偏置电压)下老化,及时发现潜在缺陷,保证系统的长期可靠性。

6 结束语

目前MCM技术在电子系统中得到了广泛应用,取得了一定成效,但在材料制造、设计和工艺、测试等方面及MCM实用化技术上仍显不足,与国外先进水平相比仍存在较大差距。

MCM技术为满足电子产品的小型化、高性能、多功能、低成本的要求,设计模拟化、功能多样化、封装高密度化、成本低廉化、制造工程化始终是MCM技术发展的主要目标。

参考文献:

[1]赵正平,苏世民.微组装技术的发展[J].半导体情报,1997,34(1):1-8.Zhao Zheng Ping,Su Shi Min.Development of Micro Assembly Technology[J].Semiconductor Information,1997,34(1):1-8.

[2]管慧.多芯片组件(MCM)技术[J].半导体技术,1994 (6):9-13.Guan Hui.Multi Chip Module Technology[J].Semiconductor Technology,1994(6):9-13.

[3]苏世民.MCM的现状[J].半导体情报,1996,33(6):1-5.Su Shi Min.MCM Status[J].Semiconductor Information,1996,33(6):1-5.

[4]何中伟.MCM芯片安装互连及其相关技术[J].集成电路通讯,2004,22(2):26-31.He Zhong Wei.MCM Chip Mounting Interconnection And Related Technologies[J].Integrated Circuit Communication,2004,22(2):26-31.

[5]崔旭晶.IC芯片引线键合参数设定方法与优化设计[J].沈阳理工大学学报,2010,29(6):19-23.Cui Xu Jing.Setting Method And Optimum Design Of IC Chip Wire Bonding Parameters[J].Journal of Shenyang Ligong University,2010,29(6):19-23.

[6]任春岭,鲁凯,丁荣峥.倒装焊技术及应用[J].电子与封装,2009,9(3):15-20.Ren Chun Ling,Lu Kai,Ding Rong Zheng.Flip Chip Technology And Its Application[J].Electronics And Packaging,2009,9(3):

Study on Technology of Multi Chip Module

Shan Zuopeng

(The 47th Research Institute of China Electronics Technology Group Corporation,Shenyang 110032,China)

Abstract:The technology of Multi Chip Module(briefly called MCM)is performed to assemble multiple chips and components on the same piece of interconnect substrate,and then package them to form a high density and reliability of microelectronic components.MCM,as a new technology,was successfully developed in 1980s,which closely following the traditional hybrid packaging technology IC.Compared with the single chip,it has the advantages of high efficiency,small chip spacing,low interconnection between the chip and the circuit board,and high output MCM low cost.There are three basic types of MCU,i.e.multilayer organic laminate structure(MCM-L),thick film or multilayer co-fired ceramic technology(MCM-C)and deposited multichip module(MCM-D).The interconnect types are wire bonding,flip chip and load tape automated bonding(TAB).At present,MCM technology has been widely used in electronic system,but there is still a big gap compared with foreign advanced technology.

Key words:Basic Types;Interconnection;Radiating;Electrical Testing;Development Trends

DOI:10.3969/j.issn.1002-2279.2016.02.007

中图分类号:TN45

文献标识码:A

文章编号:1002-2279(2016)02-0020-04

作者简介:单作鹏(1982-),男,山东省海阳市人,工程师,主研方向:封装技术。

收稿日期:2015-07-20