5系铝合金裙板电阻点焊失效分析

程石来 张永杰 林 燕 张 健

(青岛四方庞巴迪铁路运输设备有限公司 山东 青岛 266111)

5系铝合金裙板电阻点焊失效分析

程石来 张永杰 林 燕 张 健

(青岛四方庞巴迪铁路运输设备有限公司 山东 青岛 266111)

针对高速列车整车运行试验阶段中发现的电阻点焊焊点失效问题,采用了化学成分、宏观金相、剥离试验及模拟计算与实际监测相结合的分析方法,找出了焊点失效的根源。结合车辆实际运行监测数据和问题分析结论,对失效问题进行结构优化,并通过实际运行证明了分析结论可靠、结构优化方案切实可行。

5系铝合金;电阻点焊;失效分析

电阻点焊因其生产效率高,外观平整,焊后基本无变化等优点,被国内外轨道交通行业广泛应用,如:不锈钢动车组、铝合金高铁项目中非高强度部件等。青岛四方庞巴迪铁路运输设备有限公司生产的列车在前期整车运行试验阶段,发现铝合金裙板的电阻点焊出现焊点失效问题。为了及时有效地解决这一问题,公司成立了专项分析小组,对电阻点焊失效问题进行全面分析。

1 失效故障调查

通过对电阻点焊后的失效焊点进行统计,发现所有失效的焊点均发生在裙板的固定座与裙板间。其失效方式共有2种:裂纹横贯焊点,如图1(a)所示;焊点与一侧母材间剥离,与另一侧母材结合良好,如图1(b)所示。从失效形式来看,焊点失效有以下可能性:图1(a)所示的失效,是在试运行过程中,焊点中心原本存在的裂纹源在外界应力的作用下,向两端扩展,导致焊点失效;图1(b)所呈现的失效,是焊点边缘原本存在焊接缺陷,焊点在线运营时受到的法向力超出了焊点的容许应力或者是焊点工艺本身就不合格,亦或是母材错用原材料所致。

图1 电阻点焊失效照片

2 焊接工艺及母材分析

根据ISO15614—12规定,电阻点焊的工艺评定(WPQR)是根据设备及材料、板厚的不同而分别进行的,不存在覆盖范围。查阅项目之初的WPQR数据,失效电阻点焊的各项试验结果均符合要求。同时,查询裙板焊接工作记录档案发现,每天开工前进行的电阻点焊简单工作试样的试验结果也符合要求,以上可以排除焊接工艺存在问题的可能性。

裙板采用的材料为5083铝合金板,其厚度为3 mm。考虑到同样厚度的铝板,公司有多种牌号,存在母材被错用的可能性,所以,从失效的裙板上取样,对其材质进行了化学成分分析,结果如表1所示。通过对比,母材的化学成分也没有问题,不存在原材料错用现象。

表1 裙板及支架原材料化学成分 /%

3 失效焊点宏观分析

为了解失效焊点的内部真实情况,对裙板失效焊点进行了断面宏观金相分析,以确认焊点失效的发源点或缺陷(见图2)。从图2(a)可以看出起裂点为点焊结合面的焊点边缘,在法向外力的作用下,裂纹沿焊点边缘向母材扩展,但未延伸到母材外表面;图2(b)的宏观断面是取自焊点外表有贯穿性裂纹失效显示的焊点,其起裂点也是沿点焊结合面的焊点边缘发生,而后在法向外力的作用下,向焊点内部扩展,并发展到母材外表面。

图2 失效焊点断面宏观金相

从图2的宏观金相分析可以得到一个初步的结论:焊点结合力是符合要求的,焊点内部并无明显缺陷,失效最大的可能是存在过大的法向应力。为了验证这一点,又追加了更多的试验,包括对裙板其他未出现失效的焊点进行断面宏观分析,对更多的失效焊点进行宏观试验以及从裙板上直接取样进行剥离试验等。这些追加试验显示:焊点直径均在9.5 mm以上且熔合良好,无内部缺陷,焊点剥离均符合EN 15085—2008《轨道车辆及其部件的焊接》标准及设计图纸要求,如图3所示。

图3 焊点补充试验

根据上述的母材化学成分、WPQR数据、剥离试验及宏观金相分析等,初步判断下一步问题分析的焦点应该是结构强度、疲劳应力、法向分力的大小等因素。

4 结构验证

4.1 模拟计算核查

裙板设计阶段,需对其进行相关的受力模拟计算。模拟计算采用ANSYS软件,计算模型为catia三维整车加载。计算根据EN 12663—2000《铁道车辆车体结构要求》中的加载方式进行。计算中采用的疲劳载荷为±930 Pa,其来源于前期空气动力学计算及后期其他项目中实测的风压值;计算加速度载荷是依据EN 12663—2000标准中规定的限界值±0.15g(g为重力加速度)。全部计算过程及加载方式,经过复查均符合要求,无超出容许应力值的现象。

4.2 在线动态测试试验

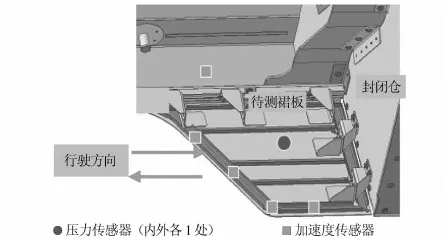

为了探究问题所在,对在线调试运行的试验车辆的裙板进行在线动态监测,主要测量实际运行时裙板的风压和加速度2项参数。而这2项参数是焊点法向分力的直接来源,它与裙板是顺向(顺风)或逆向(逆风)行驶有直接关系,所以监测过程中2种前进方向都需要充分考虑,如图4所示。

图4 在线测试感应点布置

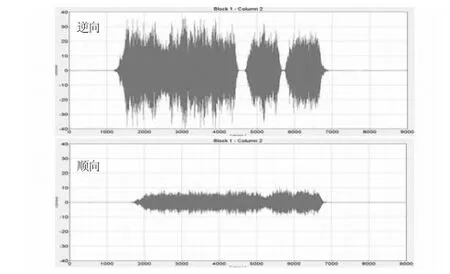

在线运行试验过程中的监测结果显示:无论裙板是顺向行驶还是逆向行驶,其风压载荷均在±800 Pa范围内波动(见图5);当裙板是顺向行驶时,其风压加速度约为±8g,而逆向行驶时,该加速度可达±30g(见图6)。

图5 在线风压监测结果图

图6 在线加速度监测结果图

4.3 结果分析

从在线实测的结果来看:运行过程中裙板所受到的风压值并不大,仅为±800 Pa,符合设计之初的计算载荷±930 Pa。而在线实测得到的风压产生的疲劳加速度为±30g,远远超出了EN 12663—2000标准中规定的计算加速度值±0.15g的范围,这会导致裙板在运行过程中,出现多阶模态振动,进而使裙板支座各个焊点的疲劳寿命远低于结构预期寿命。后续跟进的疲劳监测显示:在车辆1个调试运行周期内,裙板的一阶疲劳频次高达45万次左右,如图7所示。

图7 在线振动监测结果图

基于上述各种分析可以看出:焊点失效的根源在于小应力高疲劳所导致的疲劳失效。

5 处理措施

为了解决裙板运行过程中的高频振动所带来的焊点疲劳破坏,对其结构进行了以下优化,以提高其刚度,降低振动频幅:减小了裙板的受力面积;将原结构中的支座与面板连接改为支座与加强梁直接连接;裙板承载结构从单纯的支座承载方式,改进为框架整体承载结构。图8所示为改进前、后裙板结构的3D模型。

图8 结构改进前后裙板3D模型

改进后的结构不但刚度提高,而且支座数也较之前减少了。经过模拟计算和在线运行试验后确认:新结构的裙板所受风压载荷范围较原来的±800 Pa有所降低;加速度值也达到了EN 12663—2000标准中规定的计算范围±0.15g。经过1年多的实际运营跟踪调查,新结构裙板的所有焊点再无失效问题出现,证明结构改进方案切实可行,焊点失效问题得到有效解决。

6 结论

经过上述电阻点焊失效问题的处理过程,可以得到以下几点结论:

(1)3 mm厚5083铝合金裙板采用电阻点焊工艺,可保证裙板结构的焊接质量;

(2)原裙板结构中焊点失效,其主要原因为小应力高疲劳所导致的疲劳失效;

(3)改进后的裙板结构有效克服了运行过程中风压加速度所带来的疲劳破坏。□

(编辑:李琳琳)

2095-5251(2016)06-0036-03

2015-12-03

程石来(1974-),男,工程硕士学历,高级工程师,从事高速轨道列车焊接工艺研究工作。

TG115

B