海洋柔性立管疲劳试验及其失效检测探究

赵 林,段文静

(中国海洋大学 工程学院,山东 青岛 266100)

海洋柔性立管疲劳试验及其失效检测探究

赵 林,段文静

(中国海洋大学 工程学院,山东青岛266100)

API 17B规范指出海洋管道若想在海洋立管领域得到应用,要通过包括压溃、拉伸、打压及疲劳等各种试验的验证。其中疲劳试验是最关键,也是最复杂的试验。通过查阅API系列规范及相关文献,总结了海洋立管结构特点及实际运营中所受循环荷载效应,通过对海洋立管进行疲劳分析、疲劳试验、疲劳试验失效检测及验收标准等方面的分析探讨,最终形成一套验证海洋柔性立管性能及其可靠性的系统方法。

海洋立管;疲劳试验;失效;检测方法

海洋油气管道是海洋工程结构中的重要构件。根据应用领域不同,可大体分为海洋水平管和海洋立管。其中,海洋水平管铺设在海底,在海底对海底油气进行运输;海洋立管铺设在海底水平管和海洋平台之间,负责将海底油气资源运输到海洋平台。

海洋管道的疲劳损伤往往是由管道中存在的各种交变应力引起的,交变应力使管道内部和表面的缺陷发生扩展,最终造成管道的疲劳断裂,迫使供油供气中断,产生严重后果。因此,为验证海洋立管设计的的规范性、完整性和相关力学性能够承受相关服役海况,并保障海洋管道的安全稳定运行,对其疲劳性能进行分析研究是必需的且必须受到相关设计、生产和工程施工方的重点关注[1-4]。

1 海洋立管

1.1海洋立管结构

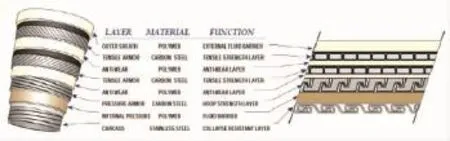

海洋立管的主要结构包括骨架层、抗压层、抗拉层、聚合物层等,每层结构有其特殊的作用。图1是Wellstream公司所生产的一种海洋输油管道的结构图[5]。

图1 海洋管道结构图

其中,各结构层的作用为:

骨架层(carcass):互锁金属层,抵抗外压荷载。

内压层(internal pressure):聚合物层,保证内部流体的完整性。

抗压层(pressure armor):互锁金属层,承受内压荷载。

防磨层(anti-wear):位于金属层与金属层间,减少金属之间的摩损。

抗拉层(tensile armor):使用平的、圆的或成形的金属线,缠绕角为20°~60°,缠绕层数一般为2~4层。而无抗压层的柔性管道,其缠绕角一般在55°左右,以此来达到扭转平衡、平衡轴向及环向荷载。

外套层(outer sheath):聚合物层,阻止外部流体进入柔性管结构。

在基本结构的基础上,用户可以根据自身的特殊需要来增加、减少相关的层数。比如,可以加入绝热层来减少流体温度的损失[6]。

1.2循环荷载效应

在油气输送系统中,为保证海洋立管安全可靠地完成油气输送任务,必须考虑到所有相关的循环荷载效应,为其疲劳分析、设计疲劳工况以及研究立管性能提供参考依据。根据API RP f204规范[7]中的叙述,可以将循环荷载效应分为如下几个方面:

(1)一阶波效应(直达波荷载和相关的浮式结构运动);

(2)二阶浮式结构运动;

(3)涡激振动;

(4)热力和压力诱发应力循环;

(5)碰撞;

(6)备件和其他深水浮式结构的浮子船体涡激振动运动;

(7)管内流体重击效应;

(8)其他概念特定荷载条件,比如张力腿平台的起拱运动;

(9)制造和安装荷载。

2 海洋立管疲劳试验

2.1海洋立管疲劳分析

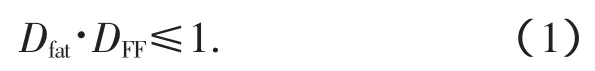

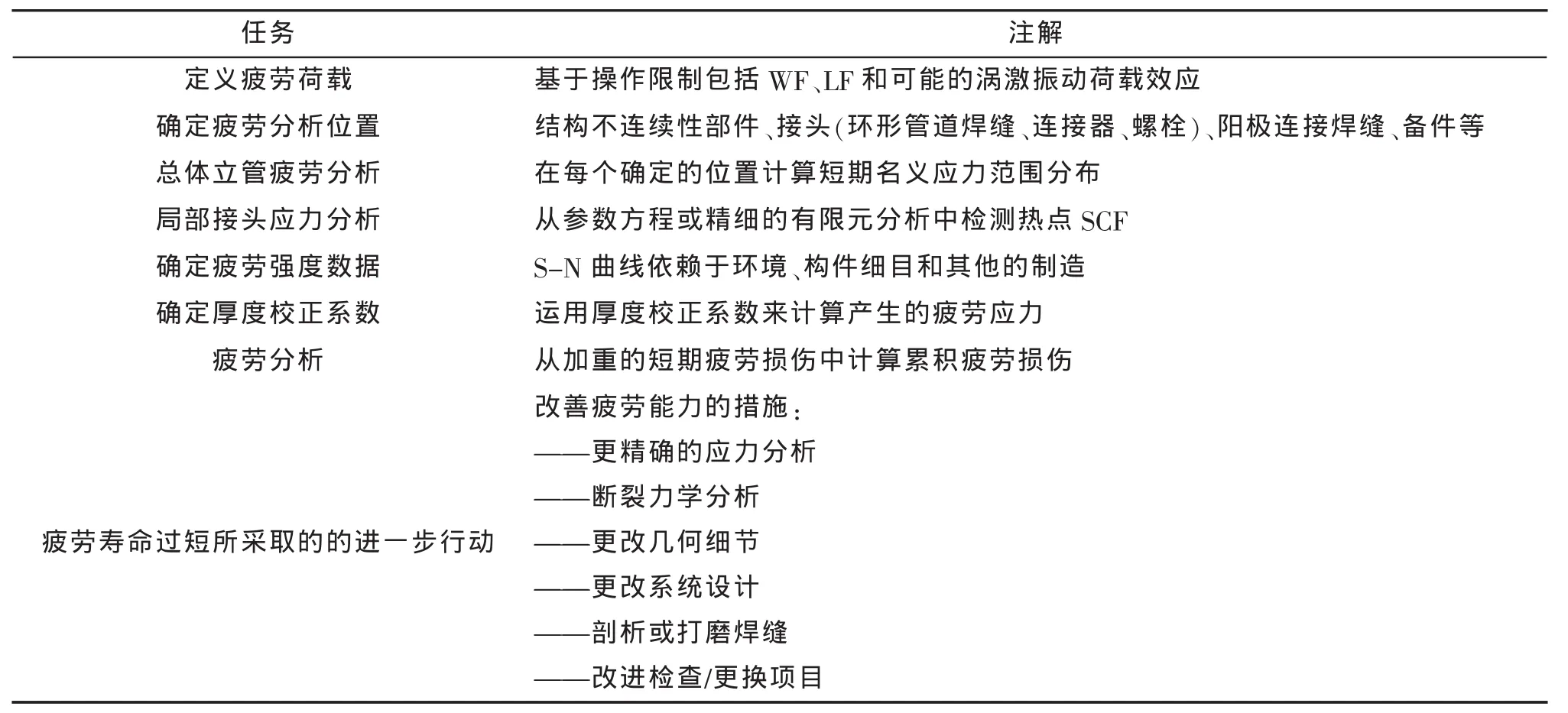

为确保立管能完成预期的功能,对海洋立管进行详细的疲劳分析是必要的也是必须的,其中必须要充分考虑立管所受疲劳荷载的影响。表1显示了立管疲劳分析设计中的典型顺序。基于S-N曲线或者也可基于断裂力学的疲劳分析需要满足的疲劳准则可表示为[7]:

式中:Dfat=累积疲劳损伤(帕姆格伦-迈因纳定理);DFF=设计疲劳系数表。

表1 典型疲劳分析程序总结

2.2疲劳试验

根据API 17B[8]的要求,试验样管疲劳试验的受力形式为:在一种工况作用下,一端受循环弯曲作用,一端受固定拉力作用。在动态疲劳测试中,有两种类型的全尺度疲劳测试,一种是动态模拟测试;一种是服务寿命的模型验证。动态模拟测试的目的是:依据规范,获得在设计循环次数下管道最终的结构状况;服务寿命的模型验证的目的是:依据试验结果,验证管道设计的保守性。其中动态模拟测试需要完成累计损伤率为0.1所对应的试验工况,服务寿命的模型验证需要完成累计损伤率为1.0所对应的试验工况。

海洋立管在受到海洋环境荷载产生交变运动时,抗拉层的铠装钢丝结构的应力变化尤为明显,是疲劳研究的重点[9]。

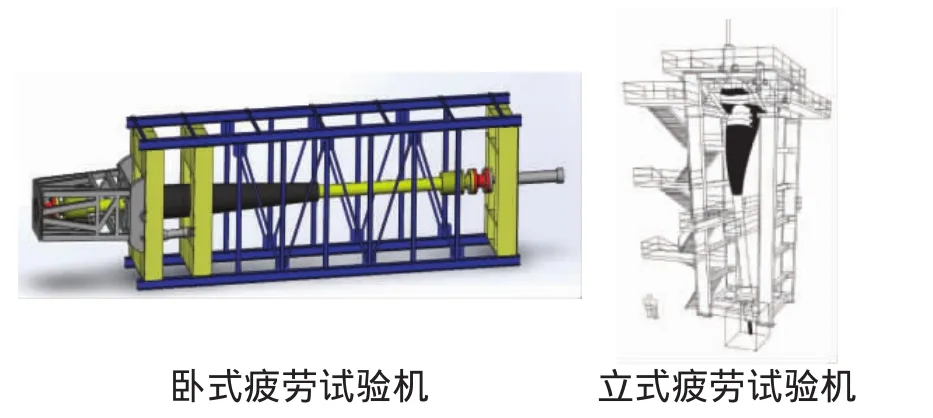

疲劳试验机模型主要有两种形式:卧式和立式,如图2所示:

图2 疲劳试验机模型

在动态模拟试验中,如果结构层中有明显的损伤但是没有导致管层的失效,那么动态疲劳测试将继续进行;在服务寿命模型验证试验中,如果无损检测没有显示明显的损伤,那么试验也可以继续进行[8]。

2.3验收标准

API 17B中,对结构层的失效及明显损伤的定义,如表2所示[7]:

表2 接受标准—仿真实验

其中,对接受标准中的相关概念的解释如表3:

表3 相关概念

2.4疲劳失效检测

2.4.1渗漏检测试验样管要顺利通过疲劳试验的最基本的要求是在没有出现渗漏的条件下,完成试验设计的试验工况。

管道渗漏检测的方法可以分为直接检测法和间接检测法两种。直接检测法,又称基于硬件检测的方法,是通过现场巡视或其他硬件手段直接检测出石油或石油产品渗漏的方法,这种方法操作简单、结果直观且易于定位,但需要耗费大量的物力、人力;结果受人为因素干扰大;不利于事故的应急处理;间接检测法,又称基于软件检测的方法,是检测因渗漏造成的压力、流量等物理参数发生变化的方法,这种方法原理简单,利于观察渗漏的发生,但是不易定位渗漏位置[10]。

在疲劳试验的渗漏检测方法中,直接检测法和间接检测法相辅相承,其操作方法都值得借鉴。其具体操作如下:

第一,直接检测法是通过看、闻、听来直接观察管子是否有液体渗漏发生。若试验样管出现管内液体向外渗漏,地面不断有液体积累,说明试验样管出现渗漏,应立即停止试验。

第二,间接检测法是通过监测安放在拉伸液压缸位置的压力传感器传出的管子内压值的变化,来判断管子是否出现渗漏。若管内压力急剧变化,说明试验样管出现渗漏。

试验过程中,若样管出现渗漏,说明管子失效,应立即停止试验。

2.4.2圆度检测在骨架层和抗压层的失效情形之一为自锁消失导致管子在任意平面内弯曲超过储存弯曲半径使内部压力层失效。对试验样管进行圆度监测,可以验证骨架层和抗压层的圆度是否在规定范围内。

圆度测试的方法有接触式和非接触式两种。接触式检测法,主要使用具有连杆机构的滚轮法,其使用的机构结构简单且零件更换容易,成本低廉,但易受到外界因素的影响,检测速度较慢,不适用于圆度精度要求高的产品;非接触式检测法,主要有激光测量技术、图像测量技术,受环境影响小,由于不和被测物接触,所以不受被测物体表面形状、不洁度等因素的影响,适用于圆度精度要求高的产品,但价格较昂贵,且国内技术相对落后,依赖进口[11-12]。

由于试验样管在限弯器的端部位置是最危险的点,每种试验工况结束后,都需要借助管道圆度仪在该位置进行圆度监测,若圆度大于抵抗压溃的设计值,说明管子失效。

2.4.3轴向刚度检测抗压层的失效情形之一为管道轴向刚度比开始测试时减小20%,因此需要对试验样管的抗拉层的轴向刚度进行检测,验证其减少量在规定的范围之内。

在抗拉层轴向刚度检测问题上,通过调研,总结出两个思路:

一是通过拉伸液压缸的位移判断轴向刚度的变化,操作简单且结果直观,在实际的认证检验过程中,该方法为通用做法。

二是借助应变片或光纤光栅传感器在疲劳试验过程中实时输出立管的应变值,并结合其所受的拉力值,根据轴向刚度的式(2)推导出抗拉层轴向刚度的变化。由于传感器安装复杂,结果的准确度难把握,该做法一般是在科研需要时才加上去,在实际的认证检验过程中是不需要。

式中:EA为轴向刚度;T为拉力;ε为应变。

2.4.4钢带断裂检测骨架层、抗压层的失效情形之一是出现穿透性裂纹,抗拉层的失效情形之一是在任意层上铠装线断裂数多于5%。实际生产中,管子内部钢带断裂是很正常的。当管子内部一根钢带断裂,并不表示管子失效。

通过调研,本文总结了两种检测钢带断裂的方法:

一是通过安装声纳系统来判断钢带是否断裂。由于钢带断裂时,声音是很大的,当钢带断裂时,声纳系统的声谱曲线会有一个大的波形。试验中,可以通过观察声谱曲线的变化来监测是否有刚断断裂,同时根据异常波形的个数,来判断钢带断裂的根数。这也是国际上较通用的做法。

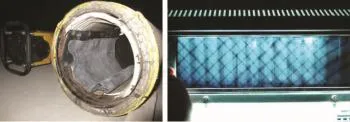

二是通过无损探伤方法来检测。无损检测是在不损害或不影响被检测对象使用性能的前提下,采用射线、电磁等原理技术仪器对材料进行缺陷、化学、物理参数的检测技术。通过前期的调研,可以发现当内部金属构件出现穿透性裂缝或厚度方向出现凹槽,可以通过无损检测观察到缺陷,图3是调研图片。

图3 无损检测

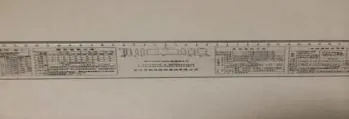

因为试验样管在限弯器端部位置是最危险位置,试验中对试验管子的该位置进行无损检测。借助专用评片尺,图4所示,对无损探伤结果进行测量,确定破坏出现在哪一层结构并记录抗拉层断裂根数。

图4 专用评片尺

2.4.5静水压试验疲劳试验中,每种试验工况结束后需要对试验样管进行静水压试验。所加的压力至少是设计压力的1.25倍。

试验中,静水压试验依据API 17J的规定进行。静水压试验时,压力必须逐步增加,速度不能快于生产商的试验程序,为静液压试验值100%或110%,为达到稳定状态,压力必须保持2 h。最大静液压测试时不得使利用系数超过允许范围。如果可以的话,压力值测试必须在其稳定后往复循环进行。当压力1 h内下降不到1%时,必须视为压力稳定。压力应在最小压力值和最大压力值范围之间增强[14]。

静水压试验时间必须不少于24 h,在使用期间,压力和温度(外部和内部)至少每30 min记录一次,降压的速度必须根据制造商的试验程序。压力下降是由于许多因素,如外部温度的浮动,但在24 h试验时间的开始时,必须不能下降压力值的4%。压力试验过程中必须观察软管没有裂缝。在接头区域必须保证没有永久性变形或是损毁。

2.4.6扭转检测抗拉层的失效情形之一是在现场水压测试中,扭矩的失衡大于1°/m(一端自由旋转)。因此试验中要对抗拉层的扭转角度进行推算,验证其是否在规定范围内。按照API 17B的规定,需要对样管的扭转角进行测量。

轴扭效应的测量,通常有两种途径:一是测轴的扭转角,二是测轴的扭应变。测量轴的扭转角需要用到光栅传感器或者磁栅传感器,而测量轴的扭应变需要用到遥测应变仪。在测量轴的扭转角时,采用光栅测量扭转角度时,两光栅盘不能隔的太远,以免因光的衍射无法形成条纹,磁栅虽可以任意测量两截面的扭转角,但对磁栅的材质要求高,并且要求拥有一套录磁设备;在测量轴的扭应变时,采用的遥测应变仪解决了轴旋转时应变信号的导出问题,并且电阻应变片的频宽又极高,其测轴扭应变是可行的,但是其要求有足够的安装区域,并且质量较大,对轴的动特性影响较大[13]。

采用光电转换式轴类扭转角动态测量仪来测量管道的扭转角。在管道两端截面分别固定两个刻线相同的光栅盘,保证两光栅盘上的相对刻线对齐。在现场静水压测试时,两光栅盘错动,相对的刻线之间会产生相位角,利用光电转换的方式将其检出并转化成可记录的信号,这样就实现对试验管道的瞬时扭转角。

静水压试验时,检测并记录抗拉层的扭转角度。在现场水压测试中,扭矩的失衡大于1°/m(一端自由旋转),说明管子失效。

3 结论

疲劳试验是海洋管道应用于海洋立管领域最关键的、最复杂的验证试验。在API 17B中规定了海洋立管疲劳试验的相关要求,并对海洋立管的骨架层、抗压层和抗拉层的失效形式给出相关定义。但是对于海洋立管疲劳试验后的失效检测方法,规范没有给出详细的介绍,本文对失效检测的方法进行探究是有意义的。

根据立管荷载分析及疲劳分析,对进行疲劳试验的海洋立管进行渗漏检测、圆度检测、轴向刚度检测、钢带断裂检测、扭转检测及静水压试验,最终根据相关失效标准判断海洋立管是否失效,从而保证海洋立管在实际运营中能够达到安全可靠的疲劳寿命,根据此过程进行海洋立管疲劳试验,形成一套合理的失效检测系统方法,对于我国海洋立管疲劳分析具有一定的借鉴意义,并对海洋管道实际工程中有指导意义。

[1]方华灿.油气长输管道的安全可靠性分析(第一版)[M].北京:石油工业出版社,2002.

[2]方华灿,陈国明.冰区海上结构物的可靠性分析(第一版)[M].北京:石油工业出版社,2000.

[3]姚卫星.结构疲劳寿命分析(第一版)[M].北京:国防工业出版社,2003.

[4]张淑茳,史冬岩.海洋结构的疲劳与断裂(第一版)[M].哈尔滨:哈尔滨工程大学出版社,2004.

[5]张艳君.非金属非粘结复合软管的力学性能研究[D].青岛:中国海洋大学,2014.

[6]郑杰馨.海洋非粘接柔性管设计和分析的验证实验设计[D].大连:大连理工大学,2010.

[7]DETNORSKE VERITAS.DNV-RP-F204.Recommended Practice Riser Fatigue[S].2010.

[8]American PetroleumInstitute.API 17B.Recommended Practice for Flexible Pipe[S].API Publications,2014.

[9]席勇辉.海洋柔性管缆疲劳半物理仿真试验研究[D].大连:大连理工大学,2012.

[10]竺柏康,谢丽华,毛文姬.沿海输油管道腐蚀渗漏检测应用技术[J].储运技术,2006.

[11]方磊.非接触式轮胎不圆度检测技术研究[D].天津:天津大学,2009.

[12]沈玉飞.轨道轮外形及不圆度检测研究[D].天津:西南交通大学,2011.

[13]李耿立.轴类动态扭转角测量仪[J].电子技术应用,1983.

[14]American PetroleumInstitute.API 17J.Recommended Practice for Flexible Pipe[S].API Publications,2014.

Research on the Fatigue Test and Detection Method for Marine Flexible Risers

ZHAO Lin,DUAN Wen-Jing

College of Engineering,Ocean University of China,Qingdao 266100,Shandong Province,China

In the API 17B criterion,the marine pipe can be used in the field of marine standpipe after being verified by all kinds of prototype testing,including press test,tension test,pressure test and fatigue test.The dynamic fatigue test is the most important and also the most complex test.By consulting the API series criteria and related documents,this paper summarizes the structural characteristics and cyclic loading effects of marine standpipes.It also conducts analysis and discussion on the fatigue analysis,fatigue test,fatigue test failure detection and acceptance criteria for marine standpipes.Finally,a system is developed to verify the performance and reliability of marine flexible standpipes.

marine standpipe;fatigue test;failure;detection method

P756.2

A

1003-2029(2016)03-0109-06

10.3969/j.issn.1003-2029.2016.03.021

2015-09-14

赵林(1964-),男,硕士,副教授,主要研究方向海洋工程、水利工程。E-mail:zl_qingdao@163.com