超声波环境下葡萄籽油提取工艺条件研究

朱艳

(宁夏工商职业技术学院 宁夏银川 750021)

超声波环境下葡萄籽油提取工艺条件研究

朱艳

(宁夏工商职业技术学院 宁夏银川 750021)

本文基于超声辅助提取技术,对影响葡萄籽油提取率的提取温度,提取时间,料液比例等关键因素进行了考察,并通过三元二次旋转组合设计和响应面分析,对葡萄籽油的提取条件进行了优化,最终确定了最佳提取条件。

葡萄籽油 超声波 响应面分析

引言

近年来,葡萄皮渣随着我国葡萄酒产量的逐年增加而不断累积,夹杂在葡萄皮渣中的葡萄籽含有大量营养价值很高的亚油酸和脂溶性维生素。本文以废弃的葡萄籽为提取原料,基于超声辅助提取技术,研究了葡萄籽中的油脂提取及精炼技术,这对优化葡萄籽油的提取工艺具有一定的指导意义。

1 葡萄籽油的提取与检测

准确称取干燥粉碎的葡萄籽粉于锥形瓶中,加入规定量的溶剂,在设定温度和时间下进行超声辅助提取。提取结束后进行过滤操作,可分离出滤液和滤渣。滤液经旋转蒸发后对溶剂进行回收。将提取物置于50℃干燥箱中进行烘干,直至前后两次重量不超过0. 001g时,停止烘干,获得葡萄籽油。之后,还可通过脱胶、脱酸、脱色、静置脱蜡的油脂精炼过程将杂质分离,进而提高油脂品质、使用价值和保证贮藏稳定性[1]。

在不同的条件下对所提取的葡萄籽油从过氧化值、酸价、皂化值、碘值等方面进行分析,这不仅为葡萄籽油提取工艺条件的调整和对葡萄籽油的后续处理提供了依据,也可基于此对葡萄籽油的质量作出判断。

2 葡萄籽油提取条件研究

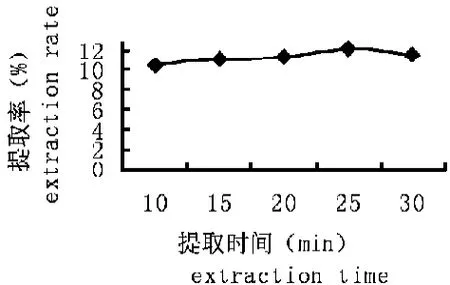

2.1 提取时间

称取2g粉碎至60目的葡萄籽粉5份,装入5个50ml的锥形瓶中,以石油醚作为提取溶剂,用量为10ml,置于超声清洗器中,提取温度为40℃,分别采用10min、15min、20min、25min、30min五个不同的提取时间。每提取完一次,对提取溶剂进行回收,用做二次提取剂。共提取3次,回收溶剂,合并提取液,以计算葡萄籽油的提取率[2]。据此考察提取时间对葡萄籽油提取率的影响,结果如图1所示。

由图1可知,在超声波辅助提取的过程中,随着提取时间的延长,葡萄籽油的提取率明显提高。提取时间超过25min后,葡萄籽油的提取率开始有所下降。这是因为在超声波作用下产生了高频振动与空化效应,高频振动使空化泡瞬间破碎,同时产生的微射流会加速油脂分子向提取溶剂中扩散,当葡萄籽油在提取溶剂和物料中达到动态平衡时,产率不再提高。因此,提取时间选择25min为宜。

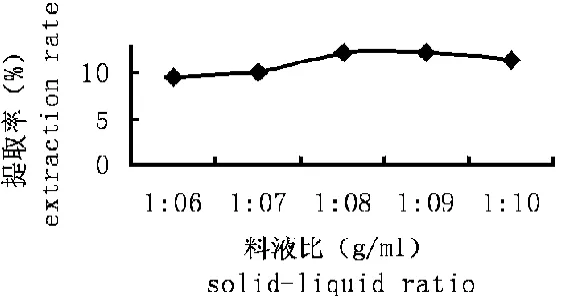

2.2 料液比

称取2g粉碎至60目的葡萄籽粉5份,装入5个50ml的锥形瓶中,以石油醚作为提取溶剂,采用1:6(g/ml)、1:7(g/ml)、1:8(g/ml)、1:9(g/ ml)、1:10(g/ml) 五种不同的料液比,置于超声清洗器中,提取温度40℃,提取时间15min。每提取完一次,对提取溶剂进行回收,用做二次提取剂,共提取3次,回收溶剂,合并提取液,计算葡萄籽油的提取率。据此考察不同的料液比对葡萄籽油提取率的影响,结果如图2所示。

由图2可知,随着料液比的增大,葡萄籽油的提取率也随之提高。当料液比达到1:8(g/ml)后,葡萄籽油的提取率趋于稳定,这是由于随着料液比的增加,葡萄籽油在提取溶剂和物料中浓度差值变大,促进了葡萄籽油在溶剂中的溶解,但是当料液比过大时,提取溶剂的用量也要增加,随之成本也增加。综合考虑提取率和成本因素,料液比选择1:8(g/ml)为宜。

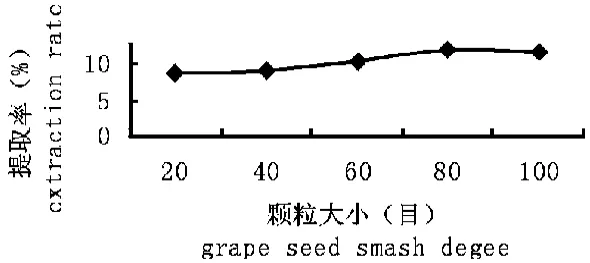

2.3 颗粒大小

称取颗粒大小为20目、40目、60目、80目、100目的葡萄籽粉各2g,装入5个50ml的锥形瓶中,以石油醚作为提取溶剂,用量为10ml,置于超声清洗器中,提取温度40℃,提取时间15min。每提取完一次,对提取溶剂进行回收,用做二次提取剂,共提取3次,回收溶剂,合并提取液,计算葡萄籽油的提取率。据此考察不同的葡萄籽颗粒大小对葡萄籽油提取率的影响,结果如图3所示。

由图3可知,随着葡萄籽粉末目数的增加,葡萄籽的出油率也随之增加。这主要因为随着物料颗粒度的减小,物料比表面积增大,物料与溶剂接触面积增大,促进了葡萄籽油的提取。当粉末超过80目以后,葡萄籽油提取率趋于平衡。可见,颗粒大小选择80目为宜。

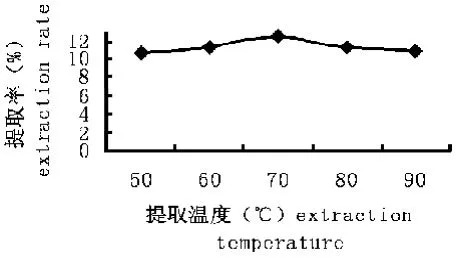

2.4 提取温度

称取2g粉碎至60目的葡萄籽粉5份,装入5个50ml的锥形瓶中,以石油醚作为提取溶剂,用量为10ml,置于超声清洗器中,分别采用50℃、60℃、70℃、80℃、90℃五个不同的提取温度,提取时间15min。每提取完一次,对提取溶剂进行回收,用做二次提取剂,共提取3次,回收溶剂,合并提取液,计算葡萄籽油的提取率。据此考察不同的提取温度对葡萄籽油提取率的影响,如图4所示。

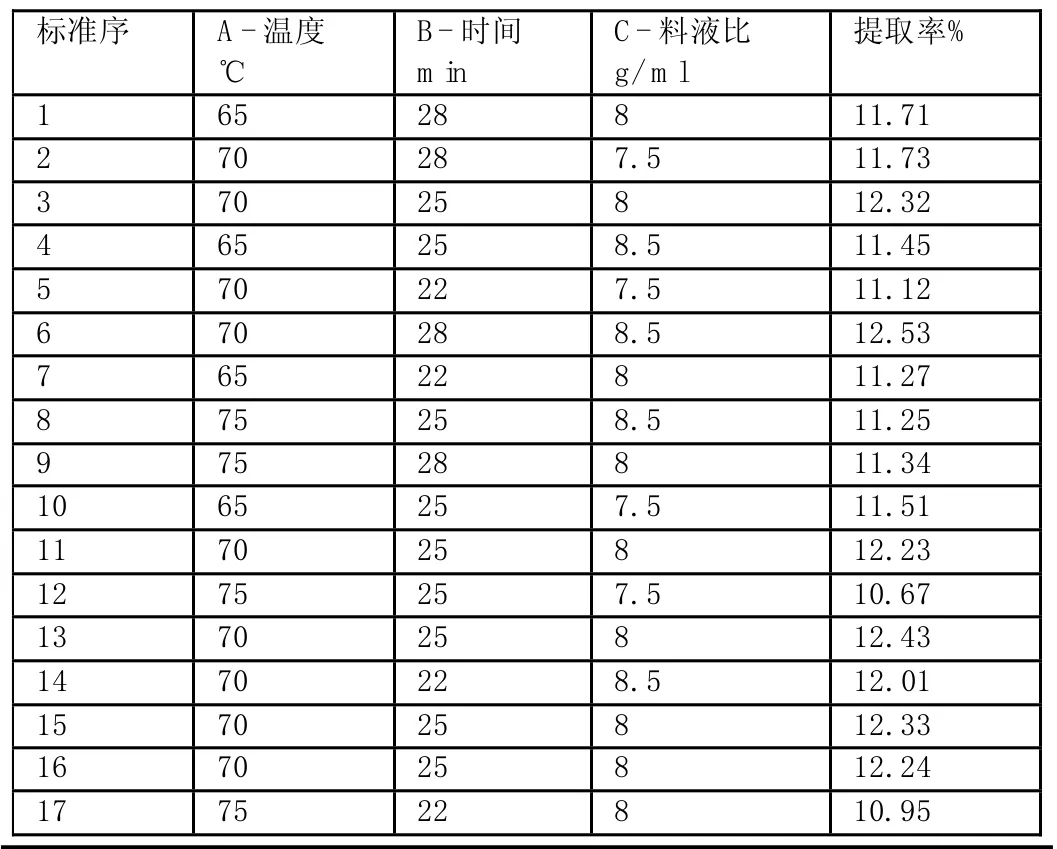

表1 实验方案与实验结果表

图1 提取时间对葡萄籽油提取率的影响

图2 料液比对葡萄籽油提取率的影响

图3 颗粒大小对葡萄籽油提取率的影响

图4 提取温度对葡萄籽油提取率的影响

由图4可知,随着提取温度的增加,葡萄籽油的提取率也随之增加。原因是超声波作用时的高频振动产生的能量代替加热所提供的能量,使分子的热运动加速,从而增加了物质溶解分散到溶剂中的传质速度,提高萃取效率。但当温度超过70℃时,接近了石油醚的沸点,溶剂的挥发速率加快,减少了溶剂与油脂的接触面积,导致出油率下降[3]。因此,提取温度选择70℃为宜。

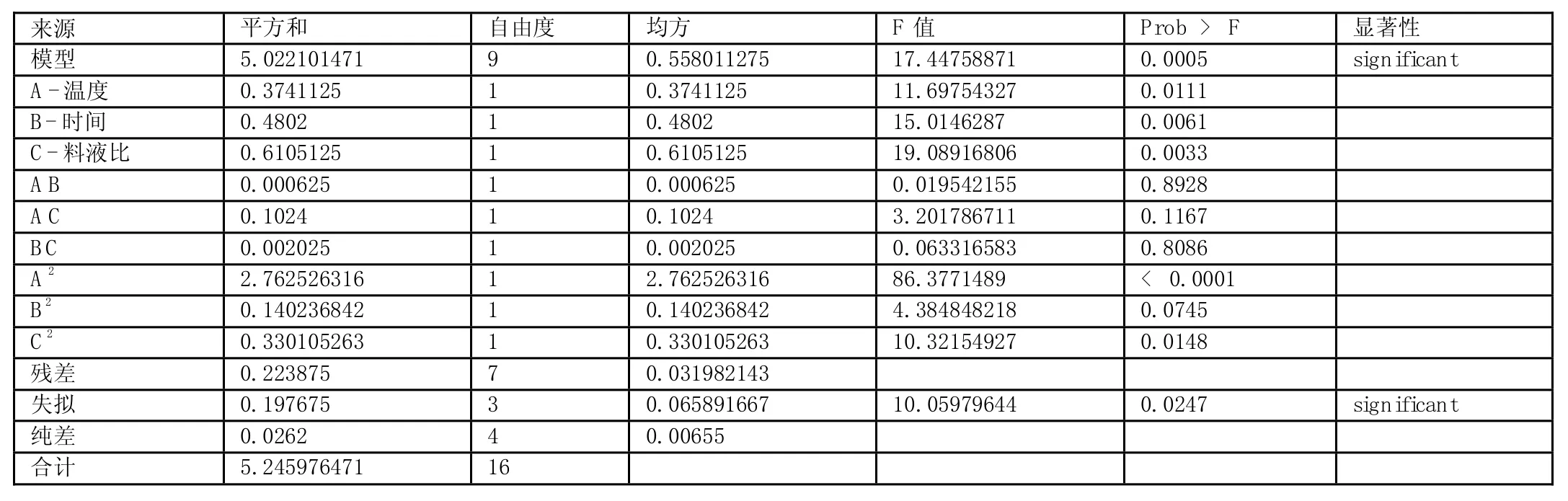

表2 Y的方差分析

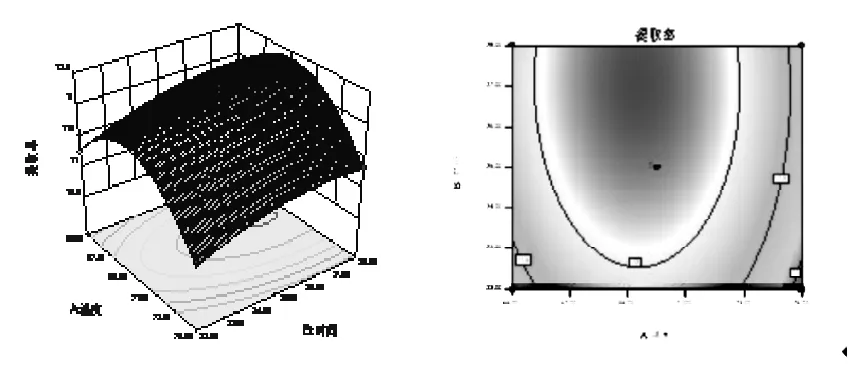

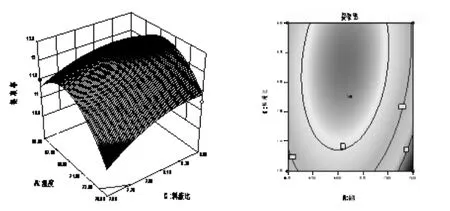

图5 Y=f(A,B)响应面图及等高线图(C=0 即料液比为1:7.5 )

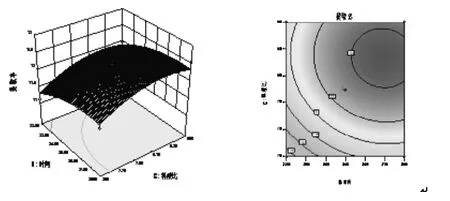

图6 Y=f(A,C)响应面图及等高线图( B=0 即反应时间为25min )

图7 Y=f(B,C)响应面图及等高线图(A=0,即反应温度70℃)

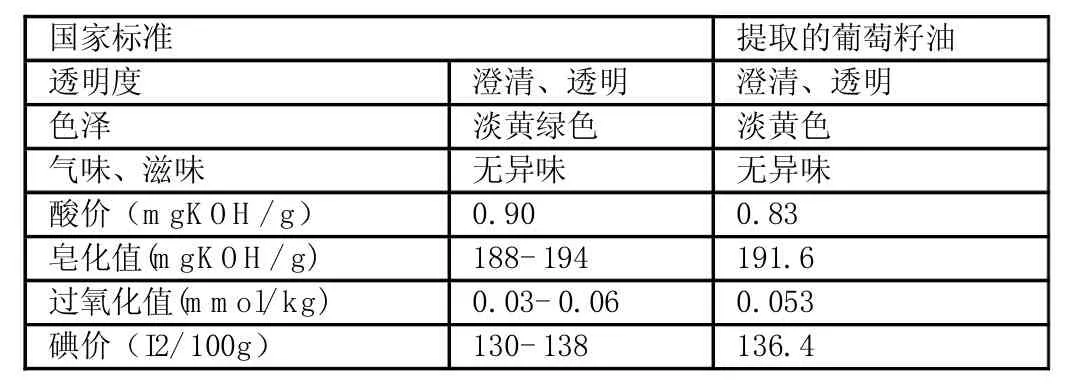

表3 葡萄籽油部分质量指标

3 葡萄籽油提取工艺条件的优化

依据单因素的实验结果,以80目的葡萄籽颗粒为提取原料,提取次数为3次,选定提取温度A(65℃、70℃、75℃)、提取时间B(22min、25min 、28min)、料液比C(1:7.5、1:8、1:8.5)三个因素为自变量,各选三个水平,以提取率Y为响应值,进行响应面分析实验。实验方案及实验结果如表1所示。

对表1中实验结果进行回归显著性检验和方差分析,见表2。

由表2可以看出,整个方程Y的回归效果显著,去除不显著的项后得到的回归方程为:Y=12.31-0.22A+0.25B+0.28C-0. 012AB+0.16AC-0.023 BC-0.81A2-0.18B2-0.28C2

分别固定A、B、C绘制另两个因素之间的响应面图和等高线图,结合响应面图可求解出最佳工艺条件下葡萄籽油的提取率,结果如图5、图6、图7所示。

通过DPS软件拟合的回归方程来绘制分析图,考察所拟合的响应曲面的形状。图5、图6、图7能够直观地给出各个因素交互作用的响应面的3D图和等高线图。从响应面的最高点和等高线图可以得出,在所选取的条件范围内有极值,即是响应面的最高点。由此确定最佳工艺条件为:提取温度A为69.5℃,提取时间B为26.9min,料液比C为1:8.22,在此提取条件下预测的提取率可达12.64%。在此条件下进行验证性实验,葡萄籽油的提取率为13.07%,实验结果与理论值接近,说明该模型能够较好地反映出葡萄籽油的提取条件。

4 结语

在超声辅助提取的条件下,以石油醚作为葡萄籽油的提取剂,在单因素实验研究的基础上,通过响应面分析,确定了葡萄籽油的最佳提取工艺条件。在此提取条件下对所提取的葡萄籽油进行了脱胶、脱酸、脱色、脱蜡四个步骤的精炼后,对其中的几个重要生理指标按照国标进行测定,结果表明,均达到了国家标准水平。其结果如表3所示。

由表3可以看出,超声辅助提取的葡萄籽油经过简单的精炼后,各项理化指标和卫生指标均达到葡萄籽油的国家标准[4],说明了超声辅助提取法在葡萄籽油的提取方面有很大的优越性,这一技术在食品工业中具有很广阔的应用前景。

[1]薛红兵.葡萄籽油精炼工艺的研究[J].中国油脂,1997,22(4):22~23.

[2]葡萄籽油的提取与精炼工艺技术研究[J].粮油加工与食品机械,2005,(4):48~49.

[3]张钟宪.葡萄籽油的提取与精制[J].首都师范大学学报,1995,16(4):72~74.

[4]中华人民共和国国家标准-植物油脂检验:酸价测定法,GB5530-85.

TS22

A

1674-2060(2016)02-0053-02

朱艳(1976—),女,宁夏银川人,副教授,从事生物及分析检验相关研究。