压水堆核电站主冷却剂管道安装变形控制

郭强

【摘 要】压水堆核电站反应堆主冷却剂管道为大直径,大壁厚管道,简称:主管道。主管道管段与设备、管段与管段之间采用焊接的形式连接,由于焊缝在焊接过程中存在显著的收缩变形,单个焊缝的焊接收缩量大约为9mm左右,因此焊接收缩变形对主管道位置、主管道连接主设备的相对位置都将产生很大影响。因此主管道安装必须考虑焊缝收缩的因素,合理消化焊缝收缩产生的变形是主管道安装的重点。如何保证主设备相对位置的形位公差控制以及采用什么样的控制方法是本文讨论的重点。本文以CPR1000堆型压水堆核电站主管道安装为依据进行分析总结出了大壁厚管道安装的通用方法,为主管道或者其它相关项目大壁厚管道安装施工提供借鉴和参考。

【关键词】主管道;焊缝收缩;组对;反变形控制;过程监控;环路几何尺寸

0 引言

在压水堆核电站建造过程中,主管道作为主系统重要设备,在施工逻辑上制约着其他主设备和材料的安装工作,如:SG腔室大宗材料的安装、反应堆堆芯设备的安装等。在施工质量上,主管道安装同样也影响着SG以及主泵相关设备的安装。尤其是在CPR1000堆型中,主管道焊接过程中,主管道的中心位置控制、SG以及主泵泵壳中心位置的控制以及主泵泵壳水力部件密封面的水平度等参数都受主管道焊接的影响。在主管道安装过程中如何控制主管道位置以及主管道连接的主设备相对位置,是保证主管道能够顺利安装的关键,同时也是保证其它主设备安装质量的关键。

1 主管道简介

压水堆核电站主系统连接反应堆压力容器RV、蒸汽发生器SG及主泵的管道称为主冷却剂管道,简称:主管道。在系统运行时,主泵转动产生的动力,带动一回路的高压冷却剂流动,冷却剂将反应堆堆芯核燃料裂变产生的热量,经过主管道热段传递给SG,在SG内,一回路冷却剂将热量传递给二回路系统,然后冷却剂再从主管道过渡段返回主泵进行重复循环。

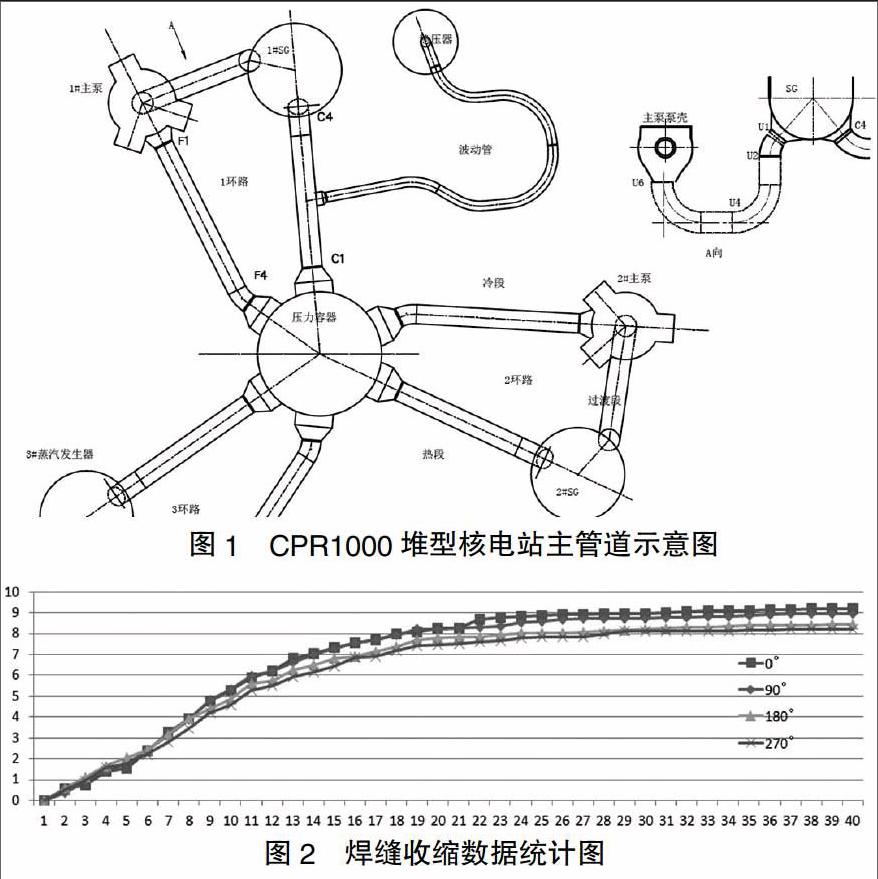

CPR1000堆型核电站,单台机组有3个相同的主管道环路,每个环路现场安装焊口8条。主管道外径900mm左右,壁厚70~100mm。每个环路由1根连接RV和SG的热段、1根连接RV和主泵的冷段、3根连接SG和主泵的过渡段组成。

2 主管道现场安装相关技术要求

1)坡口组对要求:

手工焊:组对间隙1~4mm;坡口内错边量小于0.5mm。

自动焊:组对间隙小于1mm;坡口内错边量小于1.5mm。

2)环路焊接后,保证主设备相对位置关系如下:

RV中心到SG中心距离10500±17mm

RV中心到主泵中心距离11327±20mm

主泵中心到SG中心距离5749±10mm

同时,SG垂直度以及主泵泵壳水平度均应满足相应技术要求。

3 主管道各焊口的焊接顺序

主管道热段:C4 → C1;主管道冷段:F4 → F1;主管道过渡段:U1 → U4 → U2和U6同时焊接。

当SG具备条件后,可开启40°弯头U1口焊接工作。主管道冷热段先后顺序无关,可分别或同时开展工作。冷热段焊接完成后,进行过渡段的安装焊接。

4 主管道焊接变形的分析

4.1 单个焊口的焊缝收缩量

在主管道焊缝组对点固后,在远离焊缝热影响区位置,管段的0°、90°、180°、270°方向上使用样冲打出4对监控点,用于监控焊接过程中的焊缝收缩量。

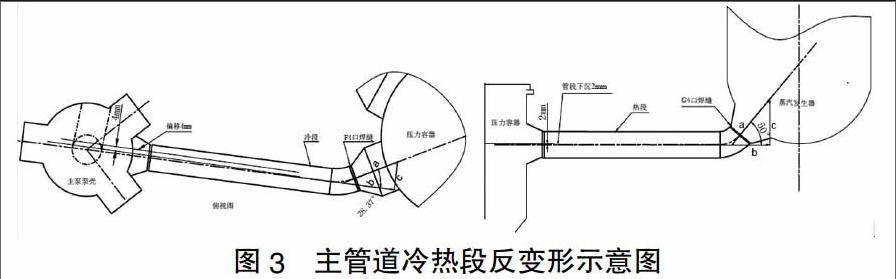

通过分析主管道工艺评定以及某核电主管道焊缝收缩监控数据(见图2),可以得出焊缝收缩量约9mm左右。根据焊缝收缩量统计图可以看出,焊缝收缩主要集中在50%焊缝厚度之前,收缩量约为8mm,50%之后收缩量较小,只有1.0mm左右。

4.2 管段整体摆动变形的分析

由于弯头的存在,焊接过程中管道将沿着焊口中心轴线方向移动,沿轴线方向移动的位移等于这道焊缝的收缩量,因此在位置度要求高的管道安装过程中必须考虑管道沿着焊缝中心轴线方向的收缩位移。

另外焊缝焊接过程中,可能存在焊缝热输入的不对称,导致焊缝周向收缩不均匀,如在管段的90°、180°方向收缩如果不均。将导致管道另一端摆动的位移明显,即:管段整体的摆动变形被放大,放大倍数为管段长度与管口半径的比值。

所以焊接过程中,虽然焊缝的不均匀收缩差值很小,但是导致的管段整体摆动的位移会很大,尤其是焊缝厚度50%之前,因此焊接过程中必须严格监控管段的摆动。

5 主管道安装变形控制方案

针对主管道焊缝的焊缝收缩会对管道位置以及管道连接的设备位置产生巨大影响的问题,制定了主管道安装反变形控制与焊接过程监控相结合的方案。

5.1 主管道安装反变形控制理论

根据焊缝收缩量统计,管道焊缝收缩基本是沿着管道中心轴线方向收缩,将主管道弯头处的焊缝收缩产生的变形,进行位移分配如下:(见图3)

1)主管道冷段:

CPR1000堆型主管道冷段RV侧的为弯头角度为28.37°。

焊缝F4沿轴向的焊缝收缩量为a(a取9mm),弯头角度28.37°。

根据位移矢量合成原理,沿直管段轴线方向的位移为b:

b=a×cos28.37°=7.9mm;

垂直于直管段轴线方向位移为c:

c= a×sin28.37°=4.3mm。

根据主管道冷段焊后位置需要在冷态中心线上,所以焊前组对时将主管道冷段直管段中心调整到距离冷态线距离为a=4mm左右。

2)主管道热段

主管道热段SG侧为向上的50°弯头,因此要考虑50°弯头焊缝收缩产生的管段向上的位移,计算方法同冷段弯头,同时又考虑由于管段重力对管道收缩位移的影响。因此在主管道热段50°弯头与SG组对焊接前,将直管段与RV侧组对时向下偏移2mm左右进行反变形控制。(见图3)

3)过渡段反变形分析

过渡段U2和U4口为现场调节焊口,根据冷热段焊接完成后设备和管道位置,计算加工U2和U4焊口,由于U2口和U6口均为水平焊口,焊缝收缩量大致相同,所以在进行U2口余量切割时可不考虑焊缝收缩产生的影响。影响设备位置的焊缝收缩主要是在U4口,由于U4口焊缝收缩影响U2口和U6口的组对,所以现场采取下述方法安装过渡段。(见图1)

组对过程为:将U2口正常组对,并固定U2口下方的SG侧过渡段,保证在焊接U4口时,SG侧过渡段不产生位移,将U4口产生的焊缝收缩量全部留在U6口,即:U6口的错边情况是沿过渡段轴线向泵壳侧方向错边约等于U4口的焊缝收缩量(考虑现场焊缝收缩过程中过渡段存在各种不可消除的阻力,当U4口焊接至50%左右,U6焊口对正满足焊接要求后停止U4焊接,同时启动U2和U6的焊接工作。)

当U2、U6焊口焊至50%以上,可根据实际情况同时或分别将U2、U4、U6焊口焊满至100%。

5.2 焊接过程中监控

采用反变形措施的同时还要时刻监控各参数,保证管道位置的摆动趋势按照设定方向变化,CPR1000堆型主管道焊接过程中监控方法如下:

1)40°弯头U1口施焊时,监控40°弯头的下端U2口水平状态;

2)冷段F4焊口焊接时,监控F1口的错边情况,当焊接F1口时监控主泵泵壳上表面的水平度及泵壳与垂直支承垫铁间隙;

3)热段C4口焊接时,监控C1口错边情况,当焊接C1口时,监控SG垂直度以及SG中心位置;

4)过渡段U6口焊接过程中,监控泵壳上表面的水平度及泵壳与垂直支承垫铁间隙。

通过反变形控制以及过程监控的方法进行主管道焊接的变形控制时,必须保证管段能够自由移动,因此可以借助工装,保证管段在水平方向上能够自由移动。

如果变化趋势未按照预先设定方向变化,要及时通过调整焊接起弧及收弧位置等来进行修正,如:手工焊接,采取双人对称焊接的措施,控制起弧点和焊接速度,在对称方向上使主管道尽可能均匀收缩。

6 总结

类似于主管道这类的大壁厚、大管径的管道,由于焊缝收缩量大,必须结合实际安装情况,采用反变形控制的方式进行安装焊接。

在焊接时,需要先焊接弯头侧焊缝,当弯头侧焊缝焊接到一定厚度,收缩不明显后,再进行直管段端焊缝的焊接。

管道焊接过程中严格监控,保证管道移动趋势合理。

在后续的核电项目,虽然堆型可能不一样,主管安装反变形控制、监控方法也会不一样,但是万变不离其宗,主要抓住变形原理进行突破,就会迎刃而解。

[责任编辑:朱丽娜]