大垛叠层免翻堆法堆肥原理及应用

张冲

大垛叠层免翻堆法堆肥原理及应用

张冲

博士,教授,云南民族大学化学与生物技术学院硕士生导师,植物营养与新型肥料研究所所长。参与主持多项国家级和省部级农业项目,其中在中国农业大学参与国家“973”项目和国家农业部“948”重大项目各1项;在云南省农业科学院主持参加了国家级及省部级项目8项;在云南民族大学期间主持云南省自然科学基金项目2项、中德国际合作项目1项、国家“十二五”专项子项目1项等。获2002年度中国农业大学校长奖学金及2005年度云南民族大学科研工作先进奖。在国内外学术刊物Plant and Soil、《中国农业科学》、《华北农学报》、《植物营养与肥料学报》、《中国生态农业学报》、《中国土壤与肥料》等上发表论文26篇,发表《作物营养诊断与合理施肥》专著1部。

导读:对堆肥最佳发酵层现象作了详细描述,对其构成条件和成因进行分析并介绍一种堆肥新方法——大垛叠层免翻堆法。该堆肥新方法对堆肥工艺进行了技术改造,可减少翻堆次数和缩短发酵周期,提高产品质量的同时大幅降低企业前期投入和产品加工成本,且能较好地解决“三废排放”问题,是一种简约易行、可操控性强的堆肥新方法。

堆肥是一个传统又颇具现代特点的生物科学,也是一门综合性和应用性相当强的工程科学[1]。堆肥工艺自创始至今已有110多年的历史,并经生产实践证明是行之有效、优点突出、易于推广的制肥方法,是发展速度仅次于化肥的制肥行业。近年来国内外流行槽式堆肥法和条垛式堆肥法,接口技术和设备也已日臻完善。然而以往对堆肥技术的改进在机械翻堆增氧方面关注较多,对堆肥微生物的发酵条件、规律和相对应的工艺技术关注较少,浪费了不少的时间、空间和动力,因而难以适应有机肥市场的薄利化趋势和变化无常的市场需求[2]。笔者历经15年堆肥生产和研究,研发了一种堆肥新方法——大垛堆肥的联动装置及其方法 (专利号:ZL.201110105362.3),并在此基础上又研发出大垛叠层堆肥法及其接口设备,经数年生产应用运行良好,效益显著。

1 堆肥生产业界的一些误区

1.1 唯大型机械化、全自动化

近代工业革命的高效率有力地推动了生产力的发展,于是,但凡涉及到工业生产必定是建立标准化厂房,采用大重型设备和全自动化生产线,这已成为一种固定而僵化的模式。然而,有机肥产品不像其他工业品具有高额利润回报,即便有政府给予免税政策和补贴,企业仍难有较大发展。堆肥企业前期的高投入和工艺技术滞后在一定程度上提升了产品价格,无形中加重了用户负担。事实上,相当多的用户宁可用铲车或人工翻制堆肥,也不愿购买商品有机肥。不少厂商不无自嘲地说,这是在“用啤酒的生产工艺,卖土杂肥的价格”。这种加工费用(有的高达200元/t)远高于原料成本的倒挂现象构成了当下有机肥产业的致命伤。

1.2 缺乏对有机营养的认识

如果简单地将有机肥与化肥复合肥的氮、磷、钾三元素的总含量及价格作比较,则:

1 t有机肥中氮、磷、钾的价值=1 t有机肥的售价/有机肥中氮、磷、钾的总含量=600元÷5%(国标含量)=12 000元;1 t复合肥中氮、磷、钾的价值= 1 t复合肥的售价/复合肥中氮、磷、钾的总含量= 2 500元÷45%(15∶15∶15)=5 556元;

从上式得出的错误结论是复合肥的性价比比有机肥高1倍多。但有机肥可直接为作物吸收、提高产品质量、改善土壤团粒结构、增加作物抗逆性的诸多功能则一概被忽略了。李瑞波[3]通过大量试验证明,无论是作物根际,还是植物枝叶,哪里有机营养物质浓度高,矿物营养就向哪里输送(运动),说明水溶有机碳是矿物营养的“联络者”和“组织者”,其生物有效性高于离子态矿物营养。

1.3 国家有机肥产品标准缺少产品腐熟度指标

据检测,未经发酵的有机物的有机质含量也很高,而发酵过的物料碳含量不升反降,用有机质含量的国家标准不能反映出有机肥料的发酵腐熟度。它很容易诱导一些生产商为迎合标准,将未发酵物料与化肥简单混合后当作有机肥销售,导致出现发酵的有机肥优质不优价,诚实厂商难以为继,倒闭者屡见不鲜的现象、产品质量和价格混乱是有机肥行业至今萎靡不振的又一重要原因。

2 堆肥的最佳发酵层现象及原因分析

2.1 最佳发酵层是堆肥普遍存在的现象

据观察,堆肥在堆制7~10天以后,表层下10~30 cm的物料均会出现白色或灰白色质变现象,为整个堆垛中腐熟最快的部分,本文表述为“最佳发酵层”,表层下30~50 cm处为堆垛中温度最高的部分,为堆垛中的高温层或失活层(图1)。最佳发酵层位于高温层的外层,温度比高温层低5~10℃(图2)。在显微镜下可见最佳发酵层的白色絮状物中有大量菌丝体,这是基质扩散进入微生物细胞,变成为絮状物或菌丝体后的质变现象。白色絮状物大多于堆制7~10天后形成,此后随堆制时间延长该层范围略有扩展,腐熟程度加深。

2.2 形成最佳发酵层的原因

堆垛完成后糖代谢开始,发酵微生物大量增殖,导致堆温迅速上升,使得水分以水蒸汽形态从堆垛表层大量挥发。同时堆外含氧空气进入堆垛内层,氧气穿过与固体基质结合的液相层面的扩散传输,完成在微生物细胞内的有氧代谢,从而满足和维持所需微生物浓度的要求[1]。堆肥物料腐熟有赖于最小水解停留时间(HRT),而水解停留时间需要一个稳定的堆肥状态——固体停留时间(SRT)。水解停留时间为10~20天,而固体停留时间为60~180天[1]。这与最佳发酵层的高温持续时间(10天),和陈化后熟期所需时间(20~80天)基本趋同。表层下10 cm的物料对最佳发酵层能起到保护层或缓冲层的作用,即阻挡阳光中的紫外线对堆肥微生物增殖的抑制;阻挡外界冷空气直接进入,起到保温作用;散发堆内过高温度,起到散热作用;阻隔雨水大量进入,对多余水分起缓冲或者稀释作用。这表明最佳发酵层正好处于温度、湿度、氧气的最佳平衡点,构成了堆肥微生物生长繁殖的最适条件。

图1 堆肥内部各发酵层示意

3 大垛叠层免翻堆法堆肥的优点及可行性

该方法是用湿料粉碎联动装置,将物料和菌种混匀粉碎后,每隔数日分层布料一次,使之形成众多的最佳发酵层,逐步扩大堆体形成大垛或超大堆垛,并将前期好氧发酵与后期微氧发酵有机结合,使发酵与陈化同步完成的一种新型堆肥方法。

3.1 发酵效率高质量好

在大堆垛上每次每层布料厚50~100 cm。少量多次层层叠加的布料方法,延长了每层物料与外层空间接触的时间,堆垛内所有物料均经历了由表层→中温层→高温层→中低温层→后熟陈化层5个层次的发酵过程(图3),从而保证大堆垛内所有物料发酵质量的一致性。持续8天的高温期 (52~68℃),加之厚度为1 m的前期高温发酵层,足以杀灭绝大多数有害致病生物,使纤维素和半纤维素得到较好水解,大幅提高了可被植物直接吸收的水溶性有机碳含量,同时基质中的有益微生物大量增加。后熟层物料经20天以上的后熟堆放后,可直接用于作物底肥,或用于制作商品有机肥和育苗基质的备用腐熟物料。

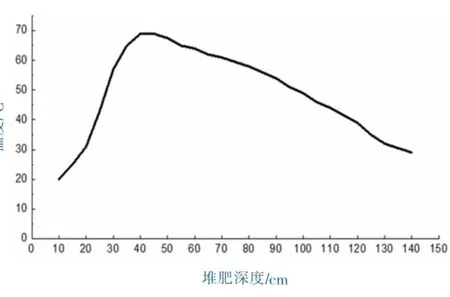

图2 堆肥内不同深度的温度变化曲线

3.2 可操控性强

堆肥的关键技术在于防控雨水,为此,建立大堆垛最好在高大铁皮棚(高10~20 m)内进行。如果在室外堆垛,各层物料亦可形成最佳发酵层,小雨和短时中雨对堆垛发酵影响不大,而对一年中不多见的大暴雨和连续大雨,可通过覆盖薄膜和在堆垛表层加布干物料或木屑吸附保护层水分,待天晴后再恢复布料的方法加以解决。室外比室内堆制所需时间长,但堆量大、成本低,适合大规模生产。全部过程无需额外补充氧气和水分,只需对新叠层物料的干湿比例进行适当调整即可。堆垛系统越大,抗自然干扰力越强,小型堆垛以1 000~5 000 m3为宜,大型堆垛可做成10 000 m3左右。

3.3 简化工艺增效节支

通常物料需占用较大的存放场地,占全厂面积的1/4~1/3,少则堆放几日,多则数10天,臭味较大的物料还会招引苍蝇和粪虫等,影响厂区和周边环境。而大垛叠层堆肥法无需原料堆放区,原料进厂后,立即用装载机将各种物料混合后倾倒入湿料粉碎机中加工,然后用输送机输送至大堆垛,并于1~2天内全部加工完,从而节约了大量时间和空间,保证新料不过夜。有机肥料厂引进本项技术,可以利用原有厂房的原料堆放场,购进湿料粉碎连动装置和输送机即可。30 kW配置日可加工300 m3物料,每台5万元以下;60 kW配置日加工量可达600 m3,每台10万元以下,这种高效低价的设备,可将1 t产品的加工费用由原来的50元降至20元以下,既可以增效又可降本。

3.4 物料混匀度及产品商品性好

采用普通的堆制方法,为了调配合适的物料含水量和C/N比,通常要配置预混设备,这类预混设备和方法的通病是局部物料混匀好,总体物料混匀度低,各批次间的养分、颗粒度、含水量、腐熟度很难调控,最终影响了产品质量的一致性。而采用大垛叠层堆肥法可以很好地解决该问题,将粉碎物料输送至大垛最高点,物料沿圆锥形堆垛斜面均匀下滑,使得纵向横切面的每个局部均有不同性质的物料分布,再从各横切面随机取料堆成条垛,然后用翻堆机击打混匀,这可以便捷地将数千甚至数万立方米的不同物料充分混匀,而物料的充分混匀是保证产品质量稳定的必要条件。

图3 堆肥表层下40 cm处温度随天数的变化

3.5 “三废”处理零排放

①厂区内基本无臭气 采用联动粉碎装置高速击打物料,使发酵菌种与物料紧密接触混合,生鲜物料及时加工不过夜。采用熟料覆盖和喷雾EM菌除臭等措施,处理24 h后厂区内外基本无臭味。

②堆料区无渗滤液排放 调配物料含水量至50%~55%,一般物料不会再有渗滤液。室外堆沤雨天径流会有少量渗滤液,可全部引入积液池,待天晴后再喷上大垛表层吸收和挥发,重复利用不浪费。

③厂内无粉尘及工厂下脚料 翻堆机工作过程中酌情补水,保持翻堆后期物料含水量在35%~40%,故厂内无粉尘漂散。所有筛出物均经过细粉碎后再次进入发酵流程(图4),重复堆制发酵使用,不产生形成二次污染的任何残留物。

图4 技术路线

3.6 配方调整便捷高效

当今市场对有机肥专用商品的要求日益细化,这就要求对产品配方的调整应随之加快。本法采用条垛调配方式,可以随时变换产品配方,做到一日一换,满足客户对产品的个性化需求,具有极强的市场适应性。

3.7 大幅降低产前投入

有机肥料厂厂房、设备等产前投入直接关系到企业投产后的还本获利期限。采用本法年产万吨的厂房基建投资仅为90万元,设备投资仅为60万元,如果当年产量全部销出,以1 t获利200元计,当年即可还本获利。而据资料介绍,按当下标准有机肥料厂的产前投入,万吨产能的产前投入至少需要400多万元,还本期至少要3年以上。

3.8 便于调剂原料和产品的供需平衡

根据年供需总量和年制肥批次设计堆垛容量,保证淡季有储备,旺季不缺货,很好地解决原料上市高峰期和产品销售高峰期的错峰矛盾问题。

3.9 可处理多种有机废弃物,且数量大、范围广

可高效处理常见的有机废弃物,如粪便、秸秆、木屑、药渣、菇渣、有机下脚料、污泥、塘泥、尾菜等,处理量可大、可小,适合我国绝大部分地区室外堆肥及北方和高寒山区的棚内堆肥。

3.10 氮素和碳素损失少

物料在最佳发酵层快速水解,氨很快转化为有机态N,而在水解尚未结束时,外层又被新一层的物料覆盖,大部分养分代谢和转换是在堆垛内进行。翻堆的时间和次数较常规工艺减少,N素挥发损失很少,CO2和CH4的排放也大幅减少。

4 小结

大垛叠层免翻堆法是在传统堆肥工艺基础上,遵循堆肥发酵客观规律,创造堆肥微生物增殖的最佳条件,充分利用厂房场地空间和时间,减少翻堆频次,缩短发酵周期,提高产品质量,降低加工成本,降低产前投入,提高产品性价比,降低C素和N素排放损失,综合兼顾市场、环保、品质、量产、投入、可操控性和应用性,以最低投资实现效益最大化为目标而设计出的堆肥新方法,且自主研发的设备高效耐用、经济实惠、利于市场推广,笔者认为,唯有将有机肥产品性价比做到让用户认为“制肥不如买肥”的水平,才是有机肥产业的春天。

[1]李季,彭生平.堆肥工程实用手册[M].北京:化学工业出版社,2005.

[2]牛俊玲.固体有机废物肥料化利用技术[M].北京:化学工业出版社,2010.

[3]李瑞波.我国工厂化制造有机肥的困局及解困之道[C].第四届全国磷复肥/磷化工技术创新(湛化)论坛——论文集,2014:277-382.

张冲,南宁桂裕鑫农业科技有限公司,广西,530000,电话:0771-3214987,

E-mail:2215179618@qq.com

2016-07-07