双菌发酵豆豉工艺条件筛选

陈 浩,王桂荣,刘同杰,何国庆

(1.浙江大学生物系统工程与食品科学学院,浙江杭州 210058;2.浙江省杭州市原种场,浙江杭州 311115)

双菌发酵豆豉工艺条件筛选

陈 浩,王桂荣,刘同杰,何国庆

(1.浙江大学生物系统工程与食品科学学院,浙江杭州 210058;2.浙江省杭州市原种场,浙江杭州 311115)

本文采用米曲霉和黑曲霉菌粉混合发酵制作豆豉,分别以蛋白酶活力和氨基态氮含量为测定指标,通过单因素实验确定了豆豉制曲和发酵条件。结果表明,制曲条件为每1 kg黄豆接种菌粉15 g,米曲霉∶黑曲霉的用量比=4∶1,温度30 ℃,相对湿度75%,制曲48 h,最终蛋白酶活力可以达到1033 u/g;发酵条件为每1 kg豆豉曲加入500 mL无菌水和50 g食盐,温度45 ℃,相对湿度65%,发酵11 d后氨基态氮含量达到2.1 g/100 g。

豆豉,制曲,发酵,工艺参数

豆豉是我国传统的发酵豆制品,由于其丰富的营养和独特的风味深受广大消费者的喜爱。特别是在南方,既做菜肴,又作为调味品被广泛食用。由于微生物发酵作用,不仅含有丰富的蛋白质、脂肪、碳水化合物、维生素和矿物质等营养成分[1],还形成了丰富的多肽、氨基酸、寡糖、单糖等,更容易被人体吸收,促进消化,适合于肠胃吸收障碍的人群、消化能力减退的老人和消化不良的儿童食用。

由于地域差异,所利用的微生物也不尽相同,主要有曲霉型豆豉[2-3],如湖南浏阳豆豉;细菌型豆豉,如利用纳豆芽孢杆菌生产的日本纳豆[4];毛霉型豆豉,如重庆的永川豆豉[5];根霉型豆豉,如印尼的天培[6]。目前普遍采取的单菌种制曲生产豆豉,参与发酵的微生物较少,分泌的酶种类不全,常使豆豉成品的风味不及传统发酵的豆豉,此研究利用多菌种发酵生产豆豉以提高其品质具有重要意义。同时,由于传统工艺制作豆豉主要是在自然条件下发酵,豆豉制曲和发酵时间一般较长,而且豆豉的生产还受到季节的限制,大部分豆豉都是在气温较高的夏季制作的,并不能常年生产,因此严重影响了企业厂房的利用、豆豉的市场供求和生产规模的扩大,增加了生产成本。故本文对影响曲霉型豆豉制曲和发酵工艺因素进行研究,以提高豆豉的品质,缩短豆豉的制作周期。

1 材料与方法

1.1 材料与试剂

黄豆 黑龙江五常大豆;米曲霉(沪酿3.042)、黑曲霉(As 3.350)菌粉 山东沂源康源生物科技有限公司;福林(Folin)试剂、三氯乙酸、乙酸、乙酸钠、碳酸钠、L-酪氨酸、氢氧化钠、盐酸、甲醛 分析纯,国药集团化学试剂有限公司。

BSA124S型电子分析天平 赛多利斯科学仪器(北京)有限公司;YXQ-LS-立式压力蒸汽灭菌锅 上海博讯实业有限公司医疗设备厂;CTHI-250B恒温恒湿培养箱 施都凯仪器设备(上海)有限公司;SJB-CJ-1FX超净工作台 苏州佳宝净化工程设备有限公司;PB-10型酸度计 赛多利斯科学仪器(北京)有限公司;MULTISKAN GO酶标仪 Thermo Scientific公司;86-1型磁力搅拌器 上海司乐仪器有限公司;FSH-2A型匀浆机 江苏金元市医疗仪器厂;TG16-WS台式高速离心机 湖南湘仪实验室仪器开发有限公司。

1.2 实验方法

1.2.1 豆豉制作工艺流程 黄豆→浸泡→蒸煮→接种→制曲→添加食盐、水→发酵→晒干→调味→产品

挑选颗粒饱满的黄豆,以大豆质量3倍的30 ℃温水浸泡4 h,沥干后置于高压蒸煮锅内121 ℃蒸煮20 min,冷却至室温,按一定的接种量接种菌粉,放入恒温恒湿培养箱中,在一定的温度和湿度条件制曲一定时间,制曲完成后装入广口玻璃瓶中,加入一定质量的食盐和一定体积的无菌水,在一定的条件下发酵一段时间,发酵完成后烘干得到干豆豉,后续加入其它香辛料进行调配即可得到产品。

1.2.2 豆豉制曲工艺条件参数筛选 以蛋白酶活力为指标,对菌粉配比、接种量、制曲温度、相对湿度和制曲时间等因素进行评估。

1.2.2.1 菌粉配比 挑选饱满的原料大豆100 g,用清水洗干净,然后加入300 mL,30 ℃的水浸泡4 h,沥干后接入1 g菌粉(接种量1.0%,w/w),其中米曲霉和黑曲霉菌粉配比设置为5∶0、4∶1、3∶2、2∶3,在温度为30 ℃、相对湿度75%的条件下制曲60 h后测定蛋白酶活力。

1.2.2.2 接种量 挑选饱满的原料大豆100 g,用清水洗干净,然后加入300 mL、30 ℃的水浸泡4 h,沥干后按前一步筛选后的菌粉配比进行接种,接种量为2.0%、1.5%、1.0%、0.5%,在温度为30 ℃、相对湿度75%的条件下制曲60 h后测定蛋白酶活力。

1.2.2.3 温度 挑选饱满的原料大豆100 g,用清水洗干净,然后加入300 mL、30 ℃的水浸泡4 h,沥干后按照筛选的菌粉配比和接种量进行接种,温度设置为25、30、35、40 ℃,相对湿度75%的条件下制曲60 h后测定蛋白酶活力。

1.2.2.4 相对湿度 挑选饱满的原料大豆100 g,用清水洗干净,然后加入300 mL、30 ℃的水浸泡4 h,沥干后按筛选的菌粉配比、接种量和发酵温度进行接种,相对湿度设置为65%、70%、75%、80%和85%,制曲60 h后测定蛋白酶活力。

1.2.2.5 时间 挑选饱满的原料大豆100 g,用清水洗干净,然后加入300 mL,30 ℃的水浸泡4 h,沥干后按上述筛选的工艺参数进行制曲,分别在12、24、36、48、60和72 h后取样测定蛋白酶活力。

1.2.3 豆豉发酵工艺条件参数筛选 以氨基态氮含量为指标,对发酵温度、相对湿度、含水量、加盐量、发酵时间等因素进行评估。

1.2.3.1 温度 大豆制曲完成后,每100 g加入15%的食盐水40 mL,其中发酵温度设置为30、37、45、50 ℃,相对湿度为75%的条件下发酵,测定氨基态氮含量。

1.2.3.2 相对湿度 大豆制曲完成后,每100 g加入15%的食盐水40 mL,相对湿度分别设置为65%、75%、85%,在上一步筛选出的温度条件下发酵,测定氨基态氮含量。

1.2.3.3 含水量 大豆制曲完成后,每100 g豆豉分别加入25、50、75、100 mL 15%的食盐水,在前两步筛选的温度和湿度条件下发酵,测定氨基态氮含量。

1.2.3.4 加盐量 大豆制曲完成后,每100 g豆豉曲加入50 mL水,分别加入2.5、5、7.5、10 g的食盐,按上述筛选的工艺参数发酵,测定氨基态氮含量。

1.2.3.5 时间 大豆制曲完成后,按上述筛选的工艺参数发酵,每天测定氨基态氮含量。

1.3 指标的测定方法

1.3.1 蛋白酶活力的测定 按GB/T 23527-2009进行[7]。

1.3.2 氨基态氮含量的测定[8]样品制备:称取5 g(记为m)样品于200 mL烧杯中,加入50 mL蒸馏水,用匀浆机打碎,转入离心管中,在3500 r/min的条件下离心15 min,将上清液移入100 mL容量瓶中,再加10 mL蒸馏水于离心管沉淀中,摇匀并再次离心,上清液倒入容量瓶中,此操作反复3次,最后用蒸馏水定容至100 mL,混匀。

样品测定:吸取10 mL样品液于200 mL烧杯中,加入60 mL蒸馏水,用0.05 mol/L的NaOH溶液滴定至pH8.2,加入10 mL甲醛溶液混匀,再用0.05 mol/L的NaOH滴定至pH9.2,记下pH从8.2到9.2消耗的NaOH体积V1;空白实验只需要将样品换成10 mL蒸馏水,记下消耗的NaOH体积V2,氨基态氮含量(X)的计算公式如下:

1.4 数据处理

本文数据处理采用Microsoft Office Excel 2013,所有测定均平行进行3次。

2 结果与分析

2.1 制曲工艺条件参数的确定

2.1.1 菌粉配比对豆豉制曲蛋白酶活力的影响 由图1可知,当米曲霉和黑曲霉菌粉的配比为4∶1时,制曲所产的蛋白酶活力最高。米曲霉沪酿3.042作为酿造动力微生物,其产酶丰富,如蛋白酶、肽酶、淀粉酶、纤维素酶等[9],这些酶系对豆豉制作发挥着不同作用,其中蛋白酶是关键酶。米曲霉产中性蛋白酶能力较强,而豆豉发酵是在中性和偏酸性的环境,而米曲霉产酸性蛋白酶的能力相对较弱,所以添加一定的黑曲霉可以互补[10],但黑曲霉产蛋白酶能力相对米曲霉弱些,故当米曲霉和黑曲霉菌粉的配比为4∶1时,制曲所产的蛋白酶活力最高。

图1 米曲霉与黑曲霉菌粉配比对豆豉制曲蛋白酶活力的影响Fig.1 Effect of different proportion between Aspergillus oryzae and Aspergillus niger on protease activity in koji-making

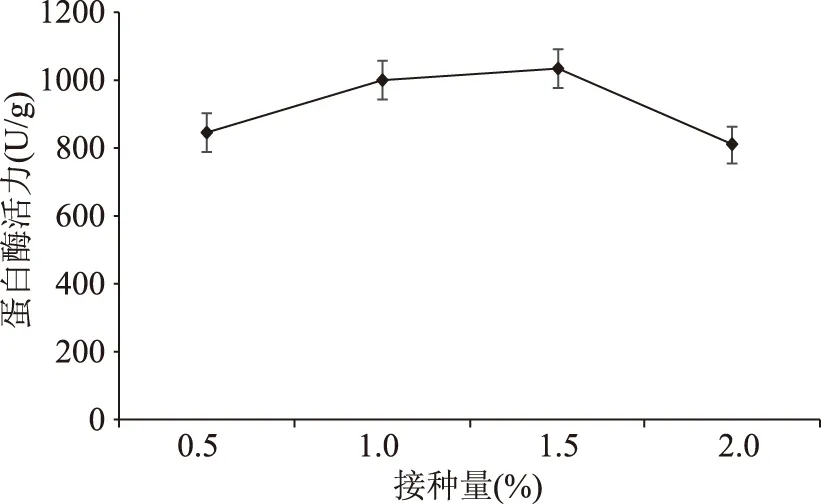

2.1.2 接种量对豆豉制曲蛋白酶活力的影响 由图2可知,随着接种量的增加,蛋白酶活力逐渐增加,在接种量为1.5%达到最大,但当接种量进一步增加时,蛋白酶活力却反而下降,可能是因为接种量太大,微生物生长过多,从而产生的温度要高于微生物最适生长温度,以及受于可被利用的营养物质的限制。所以确定1.5%的接种量为最佳接种量。

图2 接种量对豆豉制曲蛋白酶活力的影响Fig.2 Effect of inoculum size on protease activity in koji-making

图3 温度对豆豉制曲蛋白酶活力的影响Fig.3 Effect of culture temperature on protease activity in koji-making

2.1.3 制曲温度对豆豉制曲蛋白酶活力的影响 由图3可知,随着发酵温度逐渐升高,豆豉曲蛋白酶活力逐渐升高,在35 ℃时酶活达到最大,但随着温度进一步增加,酶活力急剧下降。霉菌最适生长的温度一般在室温左右,温度过低不利于微生物的生长及代谢,温度过高容易产生“烧曲”现象,不利于微生物生长,且易使酶失活。30 ℃和35 ℃制曲产生的酶活相差不大,从环保节能的角度选择30 ℃作为制曲的最佳温度。

2.1.4 制曲湿度对豆豉制曲蛋白酶活力的影响 从图4可以看出,随着相对湿度的增加,蛋白酶活力先增加后又下降,在相对湿度为75%的酶活达到最大。这是因为霉菌生长需要一定的水分,适宜的湿度能使得原料保持较好的水分同时使得微生物处于平衡状态,这样有利于霉菌的生长,增加产酶量,但是湿度过大,使得培养箱内水分过高,这样可能妨碍霉菌与外界环境的物质交换,不利于微生物的生长,从而使得酶活力下降。

图4 湿度对豆豉制曲蛋白酶活力的影响Fig.4 Effect of culture humidity on protease activity in koji-making

2.1.5 制曲时间对豆豉制曲蛋白酶活力的影响 由图5可知,随着制曲时间的延长,蛋白酶活力呈现先增加后下降的趋势,在48 h时达到最大。这是因为在48 h之前,微生物在生长,从而酶活也逐渐增加,在48 h时霉菌生长得旺盛,产酶能力也达到最大,酶活也相应得很高,而在48 h后,可能受于可利用的营养物质的限制以及菌种产酶能力衰退的缘故,蛋白酶活力逐渐下降。

图5 制曲时间对豆豉制曲蛋白酶活力的影响Fig.5 Effect of culture time on protease activity in koji-making

2.2 豆豉发酵条件参数的确定

2.2.1 发酵温度对豆豉发酵产氨基态氮的影响 由图6可知,豆豉发酵在45 ℃时产生的氨基态氮含量最高,温度或低或高都不利于豆豉发酵。豆豉的发酵首先是大分子物质如蛋白质在酶的催化下产生小分子的氨基态氮,温度低不利于酶催化反应,过高易使酶失活,实验发现45 ℃为最佳发酵温度。

图6 温度对豆豉发酵产氨基态氮含量的影响Fig.6 Effect of temperature on amino nitrogen content during fermentation

2.2.2 发酵湿度对豆豉发酵产氨基态氮的影响 从图7可知,当湿度为65%时,豆豉发酵产氨基态氮含量最高,湿度过高或过低都不利于发酵。这是因为相对湿度与豆豉中的含水量相关,只有在合适的湿度下,豆豉和微生物才能保持较好的水分,从而有利于豆豉发酵,湿度过低,豆豉内的水分会蒸发出来,这样不利于微生物的生长以及蛋白质水解成氨基态氮,湿度过高,豆豉含水量高,豆豉表面附着水分,不利于内外界的物质交换,因此65%的相对湿度为最佳。

2.2.3 加水量对豆豉发酵产氨基态氮的影响 豆豉发酵前期是大豆中的蛋白质在微生物分泌的酶的催化下发生的水解反应,所以必须有水参加,从图8可知,当加水量太低,不利于蛋白质水解成氨基态氮,保持较高的水分有利于蛋白质的分解,但是水分过高,豆豉呈现酱状或者糊状,不能够保持豆豉原有的颗粒状。从而控制加水量在一定范围内有利于豆豉发酵,从节约的角度,优先选择水∶豆豉曲=1∶2。

图8 含水量对豆豉发酵产氨基态氮含量的影响Fig.8 Effect of water content on amino nitrogen content during fermentation

2.2.4 加盐量对豆豉发酵产氨基态氮的影响 由图9可知,当含盐量为5.0%时,豆豉发酵效果较好。豆豉发酵过程中需要添加一定的食盐,这不仅有利于最终成品的风味品质,而且还与微生物生长有很大关系。高盐能够抑制微生物的生长以及蛋白酶活力,阻碍了蛋白质分解,从而氨基态氮含量下降,影响豆豉的营养和风味,所以控制加盐量对于豆豉成品品质至关重要。

图9 加盐量对豆豉发酵产氨基态氮含量的影响Fig.9 Effect of salt content on amino nitrogen content during fermentation

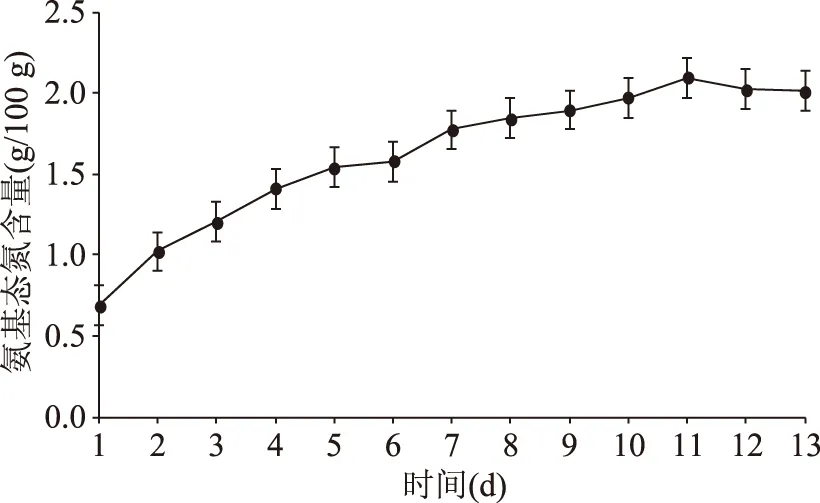

2.2.5 发酵时间对豆豉发酵产氨基态氮的影响 发酵时间决定了豆豉成品品质,比如风味,口感[11-12]。从图10可知,随着发酵天数的增加,豆豉发酵产氨基态氮含量逐渐增加,在11 d达到最高,之后趋于稳定。从节约成本和缩短周期的角度确定11 d为最佳发酵时间。

图10 时间对豆豉发酵产氨基态氮含量的影响Fig.10 Effect of time on amino nitrogen content during fermentation

2.3 验证实验

取1 kg饱满的黄豆颗粒,用清水清洗直至干净,加入3 L的30 ℃温水浸泡4 h后,沥干水分,放入121 ℃高压蒸煮锅内蒸煮20 min,冷却至室温,获得煮熟的黄豆颗粒。向煮熟的黄豆颗粒中接入15 g混合菌粉,其中米曲霉和黑曲霉菌粉的质量比为4∶1,混合均匀,放入培养箱中制曲48 h,温度为30 ℃,相对湿度为75%,取样测定蛋白酶活力。

制曲完成过后,添加食盐和无菌水,以质量计,每1 kg的豆豉曲加入50 g食盐和500 mL的无菌水,将温度调到45 ℃,相对湿度调为65%,发酵11 d,得到发酵豆豉,取样测定氨基态氮含量。

制曲完成后,蛋白酶活力达到1033 u/g;发酵完成后,氨基态氮含量达到2.1 g/100 g;成品豆豉呈黑褐色颗粒状,有浓浓的豆香味,口感柔软,有一定的咸味。

3 结论

通过单因素实验考查不同条件对豆豉制曲产蛋白酶的影响,得到的制曲条件为每1 kg黄豆接种15 g菌粉、米曲霉∶黑曲霉=4∶1、温度30 ℃、相对湿度75%,制曲48 h,最终蛋白酶活力可以达到1033 u/g;在此制曲条件下,通过单因素实验考查不同条件对豆豉发酵产氨基态氮的影响,得到的发酵条件为温度45 ℃、湿度65%、每1 kg豆豉曲加入500 mL无菌水和50 g食盐,发酵11 d后氨基态氮含量达到2.1 g/100 g。传统工艺生产豆豉需要一个月甚至更长,该工艺条件能够缩短豆豉生产周期,降低成本,对豆豉生产规模化具有重要意义。

[1]李学贵. 豆豉及豉油的生产技术[J]. 江苏调味副食品,2011(3):27-30.

[2]杨军,陈九武,彭仲雄,等. 曲霉豆豉生产工艺的研究[J]. 中国调味品,1998(4):17-18.

[3]蒋立文,周双都. 曲霉型(浏阳)豆豉现状和发展前景[J].中国酿造,2003,205(6):4-6.

[4]尹召军,陈卫平,张凤英.细菌型豆豉生理活性物质的研究进展[J].中国粮油学报,2011,26(3):119-122.

[5]李幼筠,周逦.中国独具特色的发酵豆制品—论四川固态辅料类豆腐乳、毛霉型豆豉及豆瓣辣酱[J].中国酿造,2010(4):12-16

[6]刘全德,刘恩岐,贺菊萍,等.多菌种发酵丹贝的制作工艺与营养成分分析[J].食品与发酵工业,2011,37(3):104-108.

[7]GB/T 23527-2009,蛋白酶制剂[S].

[8]房翠兰. 豆豉加工过程中蛋白质和膳食纤维生物学变化的研究[D].重庆:西南大学,2007.

[9]陈红梅,潘力. 米曲霉3.042种曲蛋白酶特性研究[J]. 中国调味品,2009,3:63-65.

[10]李保英,姜佳丽,蒋予箭. 酱油生产中应用米曲霉和黑曲霉混合制曲的探索[J]. 中国酿造,2011,(12):70-73.

[11]索化夷,卢露,吴佳敏,等. 永川豆豉在传统发酵过程中基本成分及蛋白酶活性变化[J]. 食品科学,2011,32(1):177-180.

[12]S Lertsiri,K Phontree,W Thepsingha,et al. Evidence of enzymatic browning due to laccase-like enzyme during mash fermentation in Thai soybean paste[J]. Food Chemistry,2003,80(2):171-176.

Selection of technological parameters of Douchi fermented by multi-strains

CHEN Hao1,WANG Gui-rong2,LIU Tong-jie1,HE Guo-qing1,*

(1.College of Biosystems Engineering and Food Science,Zhejiang University,Hangzhou 310058,China;2.Hangzhou Original Seed Farm,Hangzhou 311115,China)

The starter mixture ofAspergillusoryzaeandAspergillusnigerwere used to produce Douchi and the protease activity and amino nitrogen content were respectively used as the indexes to explore the parameters of koji-making and fermentation by single factor test. The results showed that one good conditions of koji-making are as follows:15 g fungus powder in 1 kg soybean,Aspergillusoryzae∶Aspergillusniger=4∶1,30 ℃,75% RH and duration of 48 h,under these conditions,the protease activity reached 1033 u/g. One good conditions of fermentation were as follows:500 mL water and 50 g salt in 1 kg koji,45 ℃,65% RH and duration of 11 days,under these conditions,the amino nitrogen content reached 2.1 g/100 g.

Douchi;koji-making;fermentation;technological parameters

2016-03-09

陈浩(1990-),男,硕士研究生,研究方向:发酵工程,E-mail:21413057@zju.edu.cn。

*通讯作者:何国庆(1957-),男,博士,教授,研究方向:发酵工程,E-mail:gqhe@ zju.edu.cn。

TS264.2

A

1002-0306(2016)20-0000-00

10.13386/j.issn1002-0306.2016.20.000