栅栏技术制备高水分即食合浦珠母贝肉工艺的研究

王安凤,赵永强,陈胜军,3,*,李来好,3,杨贤庆,吴燕燕,胡 晓

(1.中国水产科学研究院南海水产研究所,农业部水产品加工重点实验室,国家水产品加工技术研发中心,广东广州 510300;2.上海海洋大学食品学院,上海 201306;3.南海生物资源开发与利用协同创新中心,广东广州510300)

栅栏技术制备高水分即食合浦珠母贝肉工艺的研究

王安凤1,2,赵永强1,陈胜军1,3,*,李来好1,3,杨贤庆1,吴燕燕1,胡 晓1

(1.中国水产科学研究院南海水产研究所,农业部水产品加工重点实验室,国家水产品加工技术研发中心,广东广州 510300;2.上海海洋大学食品学院,上海 201306;3.南海生物资源开发与利用协同创新中心,广东广州510300)

以栅栏技术为指导,确定高水分即食合浦珠母贝肉的加工工艺。本研究通过烫煮时间、pH、卤制时间、烘烤温度、烘烤时间、低温处理、杀菌工艺等栅栏因子的交互作用,制备出具有良好感官品质和较长保质期的即食食品。结果表明,在将贝肉在沸水里烫煮6~7 min;沥干后在pH为4.6~4.8,温度为61~65 ℃的卤汁中卤制3 h;在烘烤过程中采取50、60、70 ℃三段升温方式,每段烘烤时间分别为1.5、1、1 h;将烤好的贝肉经真空包装后冷藏36 h(0~4 ℃),再进行巴氏杀菌(80~85 ℃,30 min)的条件下制备的即食贝肉的抑菌效果最好。且此时产品的感官综合评价值最高,水分含量为47.12%±0.95%,水分活度为0.90±0.01。研制生产高水分即食合浦珠母贝肉产品,较好的保持了产品的质地和风味。

合浦珠母贝肉,即食食品,栅栏因子,高水分

表1 最佳卤制条件的选择Table 1 Section of the optimum marinating condition

合浦珠母贝(Pinctadafucata)是暖水性贝类,也是中国培育的最主要海水珍珠贝,所培养珍珠占海水珍珠总产量90%以上[1]。相关研究显示,贝肉中不仅含有丰富的蛋白质、维生素、糖原、牛磺酸等营养物质,还具有锌、硒等对人体发挥重要生理作用的矿物质[2]。近年来,广东、广西、海南三省区每年采珠后的贝肉产量约4000 t[3]。但合浦珠母贝肉潜在的食用价值和经济价值未被充分挖掘,为提高其经济效益,各种贝肉制品应运而生,如贝肉干制品和贝肉软罐头等[4]。传统贝肉干制品水分含量低,肉质干涩粗糙,无法满足现有的消费需求,高水分即食贝肉食品相较于传统的贝肉干制品具有食用方便,水分含量高,口感适宜等优点,因而逐渐被人们所喜爱,拥有较好的市场前景。

表2 产品的感官品质评价标准Table 2 Standard of sensory evaluation

栅栏技术(Hurdle Technology)由德国肉类研究中心Leistner[5]首先提出,其原理是将不同的栅栏因子,如温度、酸度、水分活度等影响微生物活性的条件结合起来,通过栅栏因子温和的交互作用,在稍微增强某个因子的情况下就可大大提升杀菌效果,此技术可应用在许多食品领域。目前,栅栏技术不仅运用于肉制品生产[6-7],在果蔬[8-10]、海鲜调味料及水产品加工制品[11]中也得到了广泛应用。杨宪时等[12]将其应用于扇贝加工,制备出高水分的即食扇贝;胡庆兰等[13]用此技术延长带鱼制品的保鲜期;王晓凡等[14]采用栅栏技术制备即食调味鲅鱼片。本文主要通过对高水分即食贝肉制备工艺的研究,以期生产出高品质的贝肉食品,提高贝肉产品的附加值。

1 材料与方法

1.1 材料与仪器

合浦珠母贝肉 湛江龙之珍珠有限公司提供;食盐、白砂糖、陈醋、辣椒、姜、蒜、八角、茴香、花椒、香叶等调味材料 华润万家超市;平板计数琼脂培养基 北京奥博星生物技术有限责任公司。

DHG-9145A型电热恒温鼓风干燥机 上海一恒科技有限公司;PB-10型精密pH计 美国Sartorius公司;FOSS-2300型蛋白自动分析仪 丹麦FOSS公司;SoxtecTM2050型脂肪自动分析仪 丹麦Foss公司;3-550A型高温马弗炉 美国Ney VULCAN公司;ms1 set Aw水分活度仪 瑞士Novisina公司;DZ-400/2L多功能真空包装机 山东诸城正泰机械有限公司。

1.2 实验方法

1.2.1 工艺流程 合浦珠母贝肉→流水解冻→盐水漂洗→烫煮→卤制→烘烤→包装→冷藏→杀菌→成品包装

1.2.2 原料预处理 用流动的清水解冻贝肉,并除去贝肉表面的杂质、泥沙等,沥水10 min后再将其置于4%盐水中,贝肉与盐水比为1∶3(m/V),用玻璃棒单方向搅拌10 min[15]。重复3次,直至将贝肉里裹挟的泥沙等完全清除。

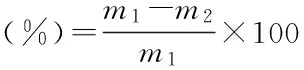

1.2.3 热烫 将贝肉去除足丝后放入沸水中,分别烫煮3、4、5、6、7、8 min后捞出沥干。研究烫煮时间对贝肉的感官品质、失水率及菌落总数等影响。参考Li[16]的方法,卤制前擦干样品表面水分后称重,卤制后冷却至室温,擦干表面水分后称重,失水率为贝肉卤制前后的差值。失水率的计算公式如下:

式中:m1:卤制前贝肉的质量(g);m1:卤制前贝肉的质量(g)。

1.2.4 卤制 参考刘晶晶等[17]制备风味鱼时所采用的调味种类及预实验结果,确定调味料与贝肉(m/m)比:香叶0.2%、八角1%、辣椒2%、姜3%、蒜3%、花椒1%、食盐5%、白砂糖5%、醋与贝肉(m/V)比为1∶20。再将调味料放入水中煮制30 min,制备卤汁原液。

1.2.5 烘烤 卤制好的贝肉在网板上沥水15 min后放在干燥箱干燥。在烘干过程中,参考杨贤庆等[15]制备即食牡蛎的方式选取50、60、70 ℃ 3个烘烤温度,3、3.5、4 h 3个烘烤时间,通过不同的条件搭配,以确定最佳的烘烤工艺。其中贝肉的感官综合评价通过有专业经验的评价人员进行打分评估,评价标准[18]采用10分制。

表3 最佳烘烤条件的选择Table 3 Section of the optimum baking conditions

1.2.6 杀菌 先将贝肉制品放置在0~4 ℃的环境中冷藏一定时间,再采用不同的杀菌条件,比较高温灭菌法(100 ℃以上)与低温杀菌法(100 ℃以下)对贝肉产品杀菌效果及其品质变化的影响。根据不同的杀菌温度范围选取高温蒸汽灭菌法和巴氏杀菌法两种方法进行比较,选取合适的杀菌条件。

表4 烫煮时间对贝肉感官品质、失水率、菌落总数的影响Table 4 Effects of boiling time on the sensory quality,water loss rate and total number of bacteria

1.2.7 菌落总数测定及贮藏 按照GB/T 4789.2-2010[19]测定产品中的菌落总数。并将产品放置室温阴凉处贮藏,根据GB2726-2005[20]判定产品在贮藏期间菌落总数是否超标。

1.2.8 即食贝肉基本营养成分分析 水分测定采用105 ℃烘箱干燥法[21];脂肪测定采用索氏抽提法[21];蛋白质测定采用半微量凯氏定氮法[21];总糖测定采用酶标仪法[22];灰分测定采用550 ℃干法灰化法[21]。

1.2.9 数据处理 数据分析采用spss19.0软件进行分析,在检验水平为0.05的条件下进行显著性差异分析,所有实验均重复3次。

2 结果与分析

2.1 烫煮对贝肉感官品质、失水率及菌落总数的影响

吴燕燕等[18]研究发现,用食盐水清洗贝肉,不仅能减少贝肉表面的粘液,还能有效减少贝肉的微生物含量,因此在烫煮前可先用食盐水浸泡贝肉。贝肉经高温烫煮,蛋白质会迅速变性,细菌失活,菌落总数也将相应减少。烫煮时间对贝肉品质及细菌的影响结果见表4。

由表4得出随烫煮时间的增加,贝肉的失水率逐渐增大,生腥味逐渐减弱,鲜香味逐渐增强,菌落总数逐渐减少。肌纤维的长度和直径在高温作用下发生变性而缩小,肌纤维的压力和张力变大,部分水分及营养物质等流失[23],导致贝肉失水率增加。且经烫煮后,细胞组织结构因高温被破坏,细胞膜的穿透性增加,贝肉在卤制过程中更容易入味。同时肌纤维的长度收缩和单位面积内的纤维数量增加,都会引起贝肉剪切值增大,而剪切力值的大小是反映肉质嫩度的常用指标之一,因此肉质硬度也会增大[23-24]。由表4得出在6 min之后杀菌效果不再存在明显差异性,因此综合考虑贝肉的感官品质及细菌菌落总数两个因素,应控制烫煮时间为6~7 min。此时贝肉为黄色,具有贝肉特有鲜香味,咀嚼口感适宜。

2.2 卤制工艺的确定

2.2.1 卤制温度的确定 将贝肉放置在不同的温度范围内卤制2.5 h后,通过测定贝肉失水率的大小,确定最佳的卤制温度范围。不同卤制温度范围下贝肉失水率情况如图1所示。

图1表明,随着卤制温度的升高,贝肉失水率逐渐增加,且不同卤制温度对贝肉失水率的影响显著(p<0.05)。相关研究得出,温度越高,肉中的肌原纤维蛋白变性程度越高,肉的持水率越低,且在水分流失的过程中部分肌浆蛋白等成分也会一起随水溢出,而引起营养成分的损失增加[25-26]。同时高温还可促使调味料的香味成分更容易渗入到贝肉里,有效缩短卤制的时间,提高生产效率。但在烘烤阶段仍需损失一部分水分,因此综合考虑烘烤后贝肉的品质及节约成本两个条件,选取卤制温度范围为61~65 ℃,此时贝肉失水率为36.71%。

技术创新性检索“两步法”研究——以专利为视角 .....................................................周胜生 08.48

2.2.2 料液比的确定 将调味料加入水中,沸水熬煮30 min,使调味料的香味成分充分溶解在水里。控制卤汁温度范围61~65 ℃,再将烫煮好的贝肉按一定比例放置卤汁中腌制2.5 h。通过对腌制后pH、菌落总数、风味等因素进行对比来选取合适的料液比,结果见表5。

表5 料液比对卤制效果影响Table 5 Effects of the proportion of meat and water on marinating

由表5看出,随着贝肉与水比例的增大,菌落总数逐渐增多,pH逐渐增大。研究表明pH越小,芽孢杆菌、霉菌等微生物的抗热性越弱,致死温度降低,细菌生长繁殖将受到抑制[27]。杨贤庆等[15]研究发现在卤汁中添加适量有机酸,可有效减弱牡蛎制品的腥味,改善制品风味。综合表5结果,贝肉与水的比例为1∶3时,卤制得到的贝肉味道适中,风味最佳且此时总数较低。

表7 不同烘干条件对产品感官品质的影响Table 7 Effects of drying condition on the sensory evaluation

2.2.3 卤制时间的确定 贝肉卤制是调味料的香味成分逐渐向贝肉里渗透的过程,也是即食贝肉制备的重要环节。卤制时间对调味料香味成分在贝肉里渗透的程度起着关键作用,将影响卤制贝肉的整体风味。选取卤制温度为61~65 ℃时卤制时间对贝肉口感及风味的影响见表6。

表6 卤制时间对贝肉口感及风味的影响Table 6 Effects of taste and flavor on marinating time

由表6得出,卤制时间对贝肉口感的影响不明显,这是因为卤制温度较低,不会引起肌纤维的剧烈变性或收缩[23],因此在卤制过程中不会随着时间的增长而对贝肉口感造成明显影响。但卤制时间对贝肉风味影响较大,经烫煮后细胞组织结构被破坏,卤汁可透过细胞膜及纤维之间的空隙逐渐向里渗透。由表6得出,卤制时间过长会导致调味料香味成分渗透太多而掩盖到贝肉的鲜香味,卤制时间太短又会导致调味料香味成分渗透不充分贝肉的腥味无法遮盖完全。综合表6结果,选择卤制时间为3 h时,肉质细嫩有弹性,且贝肉的鲜香味和调味料的香味最为协调。

2.3 不同烘烤条件对产品质量的影响

贝肉烘烤过程一方面减少了制品的水分含量,从而延长产品的保质期,同时它还会对产品的感官品质产生巨大的影响,结果见表7。

由表7可知,采取不同的烘干条件对卤制品感官品质的优劣有着至关重要的作用。在烘烤贝肉的过程中,分别采用了一段式、两段式、三段式的烘烤方式,总烘烤时间相同。但采用三段式烘烤的贝肉水分为(39.54%±1.03%)~(47.12%±0.95%),水分含量变化范围小于一段式和两段式,因此三段式烘烤方式更加温和。原因在于在烘烤过程中,贝肉表层的水分缓慢蒸发,内部水分逐渐向表面扩散,但采用梯度升温方式,水分的流失过程较缓和,不会出现因温度太高表层水分蒸发太快而导致的表皮干硬内部偏软的不良现象,且水分流失也较为缓慢。结合评分结果得出,采用三段式烘烤的贝肉的综合感官品质评价等分要高于一段式和两段式的烘烤方式。而在三段式的烘烤方式里按50、60、70 ℃的顺序依次烘烤1 h的烘烤条件制备所得贝肉的感官品质最优,此时产品的水分含量为47.12%±0.95%,水分活度为0.90±0.01。

2.4.1 低温处理对产品杀菌效果的影响 烘烤后的贝肉经真空包装后在0~4 ℃的环境里放置一段时间,然后在75~80 ℃,杀菌40 min的条件下,比较低温处理不同时间对杀菌效果的影响。不同低温处理时间对杀菌效果的影响结果见表8。

由表8可知,随着冷藏时间的延长,杀菌后菌落总数逐渐减少,但在冷藏36 h之后,杀菌效果的差异性将不再明显。已知在低温中培养一段时间后,微生物的抗热性会减弱,更有利于杀菌的进行,同时在低温条件下放置时微生物的繁殖会受到一定程度的抑制,从而减少了初始细菌总数,且微生物的抗热性与细菌总数存在很大的相关性,细菌总数越多,杀菌难度越大[27]。杨宪时等[12]研究发现,低温处理48 h后,杀菌效果要比不经冷藏直接杀菌的效果好,残存活菌数由480 CFU/g下降到31 CFU/g。因此冷藏时间对杀菌效果有着重要的影响。综合考虑杀菌效果后,选取杀菌前在0~4 ℃的环境中先冷藏36 h。

表9 杀菌条件对细菌总数及产品感官质量的影响Table 9 Effects of sterilizing conditions on total aerobic counts and quality of product

表10 贮藏时间与细菌总数的关系Table 10 The relationship of storage time and the total number of bacteria

表11 合浦珠母贝肉制品的主要营养成分(g/100 g)Table 11 The main nutritional composition of Pinctada fucata meat product(g/100 g)

表8 低温处理对产品杀菌效果的影响Table 8 Effects of low-temperature treatment on sterilization of products

2.4.2 杀菌条件的确定 比较不同杀菌条件下高压蒸汽灭菌和巴氏杀菌两种杀菌方式对贝肉制品的灭菌效果及产品感官质量的影响,结果见表9。

由表9得出,经高压蒸汽灭菌后的贝肉,微生物含量大幅减少,杀菌效果总体要强于巴氏杀菌。但高压蒸汽灭菌法在杀菌过程中,容易造成肌纤维的断裂,对肉的质构造成一定程度的破坏,导致贝肉肉质松散及弹性减弱[28]。同时高压蒸汽灭菌过程中的高温作用会是贝肉制品的颜色加深,贝肉营养成分也会遭到一定程度的破坏。巴氏杀菌过程条件较为温和,对产品品质不会造成破坏,而且杀菌结果也能满足产品要求。因此综合考虑最佳的杀菌条件为80~85 ℃,灭菌30 min。

2.5 即食贝肉贮藏

杀菌后的贝肉放置在室温阴凉处贮藏,测定不同贮藏时间后的菌落总数的数,结果见表10。

由表10的结果可以看出,随着贮藏时间的增加,细菌总数逐渐增加。根据国家标准GB2726-2005[20]规定,菌落总数标准限量值为≤30000 CFU/g,超过国家标准规定可判断为不合格熟肉制品。结合表9的数据可判定在室温阴凉处贮藏120 d的即食贝肉制品的菌落总数为1100 CFU/g,符合国家标准规定。

2.6 即食贝肉主要营养成分

将制品的成分按1.2.8所述的方法进行测定,具体的主要营养成分含量见表11。

由表11可以看出,贝肉制品的水分含量为46.27%±0.30%,口感软硬较适中。且制品的蛋白质含量可高达40.89%±0.07%,而脂肪含量为4.92%±0.07%,是一款高蛋白低脂肪的即食类食品。

3 结论

本文通过实验确定了即食性贝肉的加工工艺条件:将贝肉在沸水里烫煮6~7 min;沥干后在贝肉与水为1∶3,pH为4.6~4.8,温度为61~65 ℃的卤汁中卤制3 h;在烘烤过程中采取50、60、70 ℃ 3段梯度升温方式,每段烘烤时间为1.5、1、1 h,烤好的贝肉进行真空包装后,在0~4 ℃的环境中冷藏36 h,再进行巴氏杀菌(80~85 ℃,30 min)。在此工艺流程下制备的即食贝肉的水分含量为47.12%±0.95%左右,水分活度为0.90±0.01,且在120 d室温阴凉贮藏的条件下没有出现微生物超标的现象。最终的产品中蛋白质含量为40.89%±0.07%,脂肪含量为4.92%±0.07%,是一款高蛋白、低脂肪的即食食品。

[1]邹柯姝,张殿昌,郭华阳. 4种壳色合浦珠母贝贝壳棱柱层和珍珠质层7种金属元素质量的比较分析[J]. 南方水产科学,2015. 11(3):74-79.

[2]章超桦,吴红棉,洪鹏志,等. 马氏珠母贝肉的营养成分及其游离氨基酸组成[J]. 水产学报,2000,24(2):180-185.

[3]李晓天. 马氏珠母贝肉的天然抽提物[J]. 中国水产,2005(9):69-74.

[4]张静,杨萍,郝记明. 马氏珠母贝肉风味软罐头的研制[J]. 食品工业科技,2008,29(9):172-173,176.

[5]Leistner L,Gorris L G M. Food preservation by hurdle technology[J]. Trends in food Science & Technology,1995,6(2):41-46.

[6]Jang J D,Seo G H,Lyu E S,et al. Hurdle effect of vinegar and sake on Korean seasoned beef preserved by sous vide packaging[J].Food Control,2006,17(3):171-175.

[7]张根生,姜艳,张毅超,等. 冷却肉栅栏保鲜工艺优化[J]. 食品安全质量检测学报,2015,6(11):4502-4509.

[8]Gupta S,Chatterjee S,Vaishnav J,et al. Hurdle technology for shelf stable minimally processed French beans(Phaseolus vulgaris):a response surface methodology approach[J]. LWT-Food Science and Technology,2012,48(2):182-189.

[9]赵宇瑛. 栅栏技术对毛竹笋采后品质劣变的调控作用[J]. 食品工业科技,2016,37(9):340-343,392.

[10]陈晨,胡文忠,姜爱丽,等. 栅栏技术在鲜切果蔬中的应用研究进展[J]. 食品科学,2013,34(1):338-343.

[11]郭燕茹,顾赛麟,王帅,等. 栅栏技术在水产品加工和贮藏中应用的研究进展[J]. 食品科学,2014,35(11):339-342.

[12]杨宪时. 高水分扇贝调味干制品保质栅栏的模式及强度[J]. 水产学报,2000,24(1):67-71.

[13]胡庆兰,余海霞,杨水兵,等. 栅栏技术在带鱼制品生产及保鲜中的应用[J]. 中国食品学报,2014,14(9):147-156.

[14]王晓凡,肖月娟. 利用栅栏技术研制即食调味鲅鱼片[J]. 现代商贸工业,2016(3):224-225.

[15]杨贤庆,陈胜军,李来好,等. 高水分半干牡蛎生产工艺技术研究[J]. 食品科学,2006,27(11):343-346.

[16]Li C,Wang D Y,Xu W M,et al. Effect of final cooked temperature on tenderness,protein solubility and microstructure of duck breast muscle[J]. LWT-Food Science and Technology,2013,51(1):266-274.

[17]刘晶晶,陈春明,王雪峰,等. 响应面法优化软包装风味鱼的加工工艺[J]. 常熟理工学院学报:自然科学,2011,25(2):78-84.

[18]吴燕燕,李来好,杨贤庆,等. 栅栏技术优化即食调味珍珠贝肉工艺的研究[J]. 南方水产,2008,4(6):56-63.

[19]中华人民共和国国家标准. GB/T 4789.2-2010. 食品卫生微生物学检验菌落总数的测定[S].北京:中华人民共和国卫生部,2010.

[20]中华人民共和国国家标准. GB2726-2005. 熟肉制品卫生标准[S]. 北京:中华人民共和国卫生部中国国家标准化管理委员会,2005.

[21]黄伟坤,赵国君,赖献搁,等. 食品化学分析[M]. 上海:上海科学技术出版社,1979.

[22]陈娜,尚宇,邱杨. 肉制品中总糖含量测定方法的探讨[J]. 现代食品科技,2012,28(6):720-727.

[23]李海,魏秀丽,张春晖,等. 卤制温度对藏羊肉品质的影响[J]. 现代食品科技,2015,31(11):257-306.

[24]王春青,李侠,张春晖,等. 肌原纤维特性与鸡肉原料肉品质的关系[J]. 中国农业科学,2014,47(10):2003-2012.

[25]Larick DK,Turner BE. Aseptic processing of beef particulates:flavor development/stability and texture[J]. Journal of Food Science,1992,57(1):1046-1050.

[26]Bertola NC,Bevilacqua AE,Zaritzky NE. Heat treatment effect on texture changes and thermal denaturation of proteins in beef muscle[J]. Journal of Food Processing and Preservation,1994,18(1):31-46.

[27]无锡轻工业学院,天津轻工业学院. 食品微生物学[M]. 北京:轻工业出版社,1983,98-214.

[28]赵冰,任琳,张春江,等. 不同杀菌方式对熏肉的影响[J]. 肉类研究,2012,26(10):13-17.

Processing conditions of high-moisture ready-to-eatPinctadafucatameat by hurdle technology

WANG An-feng1,2,ZHAO Yong-qiang1,CHEN Sheng-jun1,3,*,LI Lai-hao1,3,YANG Xian-qing1,WU Yan-yan1,HU Xiao1

(1.Key Laboratory of Aquatic Product Processing,Ministry of Agriculture;National R&D Center for Aquatic Product Processing;South China Sea Fisheries Research Institute,CAFS,Guangzhou 510300,China;2. College of Food Science and Technology,Shanghai Ocean University,Shanghai 201306,China;3.South China Sea Bio-Resource Exploitation and Utilization Collaborative Innovation Center,Guangzhou 510300,China)

Hurdletechnologywasusedtodeterminetheprocessingconditionsofhigh-moistureready-to-eatPinctada fucatameat.Ready-to-eatfoodwithhighqualityandlongershelflifecouldbeproducedaccordingtotheinteractionofseveralhurdlefactors,suchasboilingtime,acidity,marinatingtime,dryingtemperature,dryingtime,lowtemperaturetreatmentandsterilization.Theresultsshowedthatthebestprocessingconditionswereasfollows:boilingfor6~7min,marinatinginthemarinadeatpH4.6~4.8,and61~65 ℃for3h,bakingusingthree-stagemethod(bakingtemperaturewas50,60,70 ℃ineachstageandbakingtimewas1.5,1,1hrespectively),vacuumpackagingand36hatlowtemperature(0~4 ℃)treatmentbeforesterilizationat80~85 ℃for30min.Thecomprehensivescoreofsensoryevaluationinoptimalconditionswashighest,themoisturecontentandAw(Wateractivity)were47.12%±0.95%and0.90±0.01respectively.Thehigh-moistureproudcthadbettertextureandflavor.

Pinctada fucatameat;ready-to-eatfood;hurdlefactors;high-moisture

2016-05-10

王安凤(1991-),女,硕士,研究方向:水产品精深加工与利用,E-mail:anfengw@126.com。

*通讯作者:陈胜军(1973-),男,博士,研究员,研究方向:水产品加工与质量安全控制,E-mail:Chensjun@hotmail.com。

广东省海洋渔业科技与产业发展专项(Z2014001,Z2015007,Z2015008,A201501C08);广东省公益研究与能力建设专项(2014A020217009);广东省自然科学基金项目(2016A030313144);中央级公益性科研院所基本科研业务费专项资金项目(2014TS25)。

TS254.1

B

1002-0306(2016)21-0183-06

10.13386/j.issn1002-0306.2016.21.027