精密轴承钢球圆度测量误差分离技术研究

王自力

摘要:圆度误差实际上属于滚动轴承表面工作重要质量指标,会在一定程度上影响轴承的动态性能和工作精度。为了可以有效地提高整体质量,需要适当控制设计和测量的精度和圆度。基于此,文章研究了精密轴承钢球圆度测量误差分离技术。

关键词:精密轴承;钢球圆度测量;误差分离技术;滚动轴承;动态性能;工作精度 文献标识码:A

中图分类号:TH711 文章编号:1009-2374(2016)01-0017-02 DOI:10.13535/j.cnki.11-4406/n.2016.01.009

现阶段,石油化工、精密机床、航空航天、军事国防等领域已经广泛应用精密轴承,滚动轴承的关键部件就是钢球,测量误差与一致性会在很大程度上影响精密轴承的使用寿命和运动精度,促进测量误差分离技术的发展,提高轴承精度。

1 基本概述

实际测量钢球球形误差的时候需要使用圆度仪,合理的测量球体中三个相互成90°平面赤道圆度误差,在进行测量的时候需要在圆度仪主轴上放置钢球,需要随着主轴进行相应的旋转,利用测出的球体最小和最大半径来测量出截面实际圆度误差。但是在使用这种方式进行测量的时候,已经具有纳米级的圆度仪精度,主轴旋转精度在±25m,处于相同数量级的精度,因此,使得主轴回转误差会在一定程度上影响精密轴承钢球测量精度,所以需要利用圆度仪分离技术来尽可能降低误差。利用这种误差分离技术来测量精密钢球圆度误差的主要思路实际上就是,被测球体轮廓具有不变的特征,在处理传感器输出信号的时候需要利用数学算法,最后分离各种信号,以便于能够得到实际需要的测量误差。依据不同回转对象和传感器数目,可以把测量圆度分析技术分为多点法和多步法。多步法主要就是应用传感器,需要最大限度降低谐波以及提高转位次数。多点法主要就是利用多传感器来测量工件,处理多组采样数据,以此来合理分离回转主轴回转,比较适合运用在线测量的方式。最基本的多点法就是三点法,可以利用改变输出信号和增减传感器数量的方式等衍生出四点法、三点法、直径变动以及混合法的分离技术。

2 三点法的特点以及演化形式

2.1 三点法

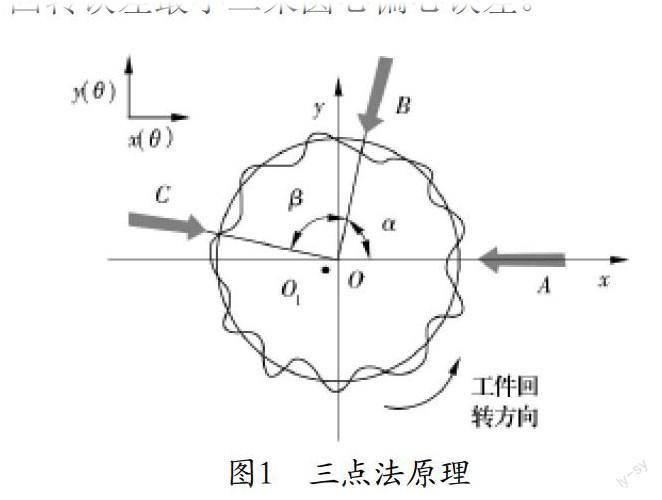

三点法基本原理如图1所示。三点法不但能够分离圆度仪主轴回转运动误差和钢球圆度形状误差,还可以进行在线测量。但是此方法仍是存在相应问题和不足,如果出现一定的谐波抑制问题,就会导致没有办法分离圆度误差,所以在使用这种方式时,需要充分分析各种谐波系数、灵敏度以及安装传感器角度,选择适当的权函数。依据测量轮廓具有周期性和不变的几何特征,需要合理修改三点法,形成相应的矩阵算法。使用这种方式进行测量的方式,不需变换传感器输出信号,直接构建并且需要得到权函数系数,就可以分离出钢球赤道截面和主轴回转误差最小二乘圆心偏心误差。

图1 三点法原理

2.2 序列三点法

序列三点法主要就是顺序排列三个传感器,并且具有相等的两两安装夹角,当已经知道其中两个输出采样点数值的时候,需要进行一定的迭代,从而形成新的计算方式。利用序列三点法测量圆度误差的时候,需要保证具有相同的安装传感器角度和采样点间隔,不然就不能进行有效大量的数据采集,且会适当限制采集圆度轮廓信号。

2.3 平行三点法

传统三点测量方式需要依据相应角度来合理布置传感器环绕钢球的位置,不但要保证安装传感器角度的精度,还要保证各种传感器方向指向赤道圆心,从而在一定程度上提高操作难度。因此,经过分析和改进,研制出了平行三点法,需要平行布置三个传感器,利用平行轴和回转台直线基准定位尺寸,可以适当提高测试的实用性和灵活性。测量设备传感器初始调零误差、标定误差、结构参数以及传感器随机误差会在很大程度上影响分离技术的实际精度。利用这种方式测量误差的时候,只有把因为传感器间距误差导致角度变化合理控制在0.1°范围内,才能降低分离精度间距误差。此外,为了保证具有比较高的分离形状误差,需要最大限度增加和谐波分量噪音比。

2.4 动态三点误差

依据被测圆截面和传感器运动误差关系,经过大量研究和分析,提出动态测量模型法分离技术误差方式。在使用这种方式测量圆度误差的过程中,测量基准就是需要在钢球界面标记磁性金属标记,依据此来确定角度值和周期采样点。测试的时候使用40mm圆截面,如果具有200r/min的回转速度,具有2000Hz采样频率,能够得到测试精确角度,此时进行分离能够得到41.85m,相比较测量结果相差圆度仪0.48m。

2.5 四点法

相比较传统的三点测量方式,四点法分离技术能够适当抑制谐波问题,但需要在三点法上合理添加传感器,这种分离技术的主要本质就是需要在系统测量圆度误差的时候增加可以适当调节权函数的附加变量。因为这种方式增加了谐波系数,所以能够在一定程度上增加分离精度,需要适当优化四点法中的谐波系数,以此形成这一种最大组合方式的权函数,能够尽可能地降低由于形状误差谐波。从三点法发展到四点法,能够在很大程度上改善分离精度,但是不能通过增加传感器数目来增加精度。此外,如果增加传感器数目,会增加误差标定,因此也提高了调整和安全的难度。

2.6 混合法

传统测量方式基本上使用的都是限位仪传感器,在测量的时候很有可能造成噪音,影响分离精度。所以,在传统三点法基础上衍生了一种能够测量高频信号的分离方式,也就是混合法。主要应用原理实际上就是在频域三点法中利用一个线位传感器、一个角位仪传感器、一个线位仪传感器来代替三个线位移传感器。经过实践和分析可以发现,利用这种混合方式的分离技术来合理测量误差的过程中,获得的高频信号与传感器夹角没有很大关系,并且不存在混合权函数零点,可以完全分离圆度误差和主轴回转误差。

2.7 直径变动量法

当拥有高精度球形精度的时候,圆度误差与直径变动量具有类似的数值,为了能够最大限度地简化分离技术算法,并且最大程度降低损伤球体表面的程度,形成了一种直径动变量误差分离技术,基本方式就是相隔180°放置相同的两个光学位移传感器,通过输出两个传感器数据形成直径变动量误差分离方程,从而能够保留谐波分量,以便于能够合理地分离出非同步误差和主轴回转误差,从而得到等效圆度误差。

3 结语

总而言之,在测量精密钢球圆度误差的时候,使用多点法进行分析的过程中,基本上使用的都是离散采样技术来采集钢球赤道圆轮廓,形成以及合理计算误差分离方程,从而得到主轴回转误差和钢球圆度误差。多点法测量圆度误差分离技术的基本方式就是三点法,在使用的过程中,具有操作方便、精度高的特点,但是还是会存在一定的抑制谐波问题,所以需要进行充分

分析。

参考文献

[1] 李帆,周芬芬,李兴林,等.精密轴承钢球圆度测量误差分离技术研究现状[J].轴承,2015,(6).

[2] 王小增,杨久红,曾辉,等.大型轴承钢球热处理过程中瞬态温度和应力分布[J].热加工工艺,2012,41(20).

[3] 傅蔡安,华新锋,王贤,等.基于Deform的轴承钢球冷镦工艺的优化设计[J].锻压技术,2010,35(1).

[4] 曹强,华林,钱东升,等.轴承钢球毛坯热斜轧成形过程数值模拟[J].轴承,2015,(1).

[5] 梁华,王姗姗,仇亚军,等.轴承钢球表面缺陷分析方法[J].轴承,2013,(6).

[6] 李国斌,李利歌.一种新型光电位移传感器在Y-200圆度测量仪中的应用[J].轴承,2010,(7).

(责任编辑:周 琼)