一种零耦合滚齿全误差模型及其预测方法

刘星,梅雪松,陶涛,李伟,申建广

(1.西安交通大学机械工程学院,710049,西安; 2.西安交通大学机械制造系统工程国家重点实验室,710049,西安)

一种零耦合滚齿全误差模型及其预测方法

刘星1,2,梅雪松1,2,陶涛1,2,李伟1,2,申建广1,2

(1.西安交通大学机械工程学院,710049,西安; 2.西安交通大学机械制造系统工程国家重点实验室,710049,西安)

为了降低滚齿全误差模型的求解难度,建立了机床误差模型与工件加工精度之间的映射关系,同时对滚齿加工误差进行准确辨识与预测,提出了一种将滚齿全误差模型分解为两个完全独立的子模型并进行协同计算的方法,可以提高滚齿全误差模型在误差辨识、预测中的可操作性。利用齐次坐标变换建立机床误差传递模型,依据共轭曲面的空间啮合特性,对滚齿加工理论齿廓进行了精确计算。利用齿廓误差的折算方法,将机床误差参量折算成齿廓误差,从而得到实际加工齿廓,通过对比,即可得到齿形、齿向、齿距等误差值,从而建立起了机床各误差参量与齿轮加工误差之间的完整映射关系。进一步在滚刀存在偏心的情况下进行直齿滚切实验,并将齿轮检测结果与文中模型的预测结果进行对比,表明该模型的计算结果与检测结果高度契合(相对误差≤5%),充分说明了该模型的正确性与实用性。滚齿加工误差的准确辨识与预测也使滚齿加工虚拟化成为可能,为构建机床信息物理系统模型和实现预测式制造提供了重要的技术支撑。

滚齿;全误差模型;零耦合;空间啮合理论;误差预测;机床信息物理系统

滚齿以其宽加工范围和高效率等特点成为应用最广的齿轮加工工艺(滚齿机约占齿轮加工机床总量的45%~50%)。与其他工艺一样,获得好的加工精度也是滚齿加工的目标之一,提高加工精度的误差防止法和误差补偿法均需要对误差来源及其作用规律进行分析和建模预测[1-2]。国内外众多学者均对此进行了长期深入的研究,主要分为两个方面:一方面利用各种误差建模方法,如采用多体系统理论或齐次坐标变换方法建立机床误差传递模型;另一方面对机床加工过程中的几何误差、热误差和力误差等主要因素进行研究,并将其折算到误差传递模型中进行补偿[3-4]。展成加工原理、滚刀几何形状和机床传动链的复杂性使得滚齿加工过程的误差模型较车铣等一般机床复杂。同时,加工过程中运动部件多、运动关系复杂,也使得滚齿机床的误差影响因素多、误差模型复杂。滚齿加工时齿轮各项精度指标必须满足一定的要求。滚齿加工是比较复杂的曲面成形,齿轮的加工精度又具有齿形、齿向和齿距等多项评价标准,因此机床各项误差参量与齿轮加工精度之间存在复杂的映射关系。某一项机床误差参量可能影响齿轮的多项精度指标,同样地齿轮某一项精度指标也可能由机床多项误差参量引起。机床不同误差参量对齿轮精度指标的影响程度不同,因此只有建立机床误差参量与齿轮加工精度之间的完整映射关系,才能够有针对性、有选择、有顺序地对该误差参量进行预防与补偿。这样能够在降低成本和难度的前提下最大限度地提高加工精度。

机床是制造业的核心设备,构建机床信息物理系统是实现智能制造的一项关键技术,滚齿全误差模型也是机床信息物理系统的重要组成部分。机床信息物理系统主要包括设备层、感知层、网络层、认知层和控制层[5-6]。其中认知层是机床实际物理状态的近似映射,也是机床信息物理系统的核心。机床能够在特定的状态下,依靠特定的制造资源,完成特定的加工任务,得到最终的加工效果。认知层即是建立了机床自身状态与加工效果之间的对应关系。滚齿全误差模型建立了机床各误差参量与齿轮加工误差之间的完整映射关系,对于构建机床信息物理系统具有重要的支撑作用。

国内外众多学者对滚齿建模和补偿进行了大量研究。文献[7]利用滚齿过程的空间啮合原理计算出了数控滚齿加工的理论齿面,并在此基础上对一种新型齿轮的展成过程进行了仿真计算。文献[8]以YK3610型滚齿机作为研究对象,对数控滚齿机几何误差与热误差的建模、检测及实时补偿技术进行了研究。文献[9-10]对滚齿加工过程中的热误差与温度之间的关系进行了大量的研究分析,在此基础上对滚齿热误差进行了实时补偿。文献[11-12]研究了大型数控滚齿机加工过程中的热致误差和力致误差,并开展了有效的补偿工作。

综上所述,这些工作多是针对滚齿过程某一项或几项误差进行建模分析与补偿,并未建立起滚齿过程的全误差模型,更无法建立起机床状态与加工精度之间的完整映射关系。文献[2]提出将滚齿加工全误差模型进行分解,但是分解得到的两个子模型之间仍然存在耦合,增加了计算的复杂性;同时在计算齿面方程时,使用平面啮合方法近似替代空间啮合方法,使得斜齿加工计算必然存在较大误差。因此,建立一个准确、实用的滚齿全误差模型,对于滚齿误差溯源、辨识和补偿,对于建立机床信息物理系统模型都具有重要的工程应用价值。

1 滚齿机全误差模型

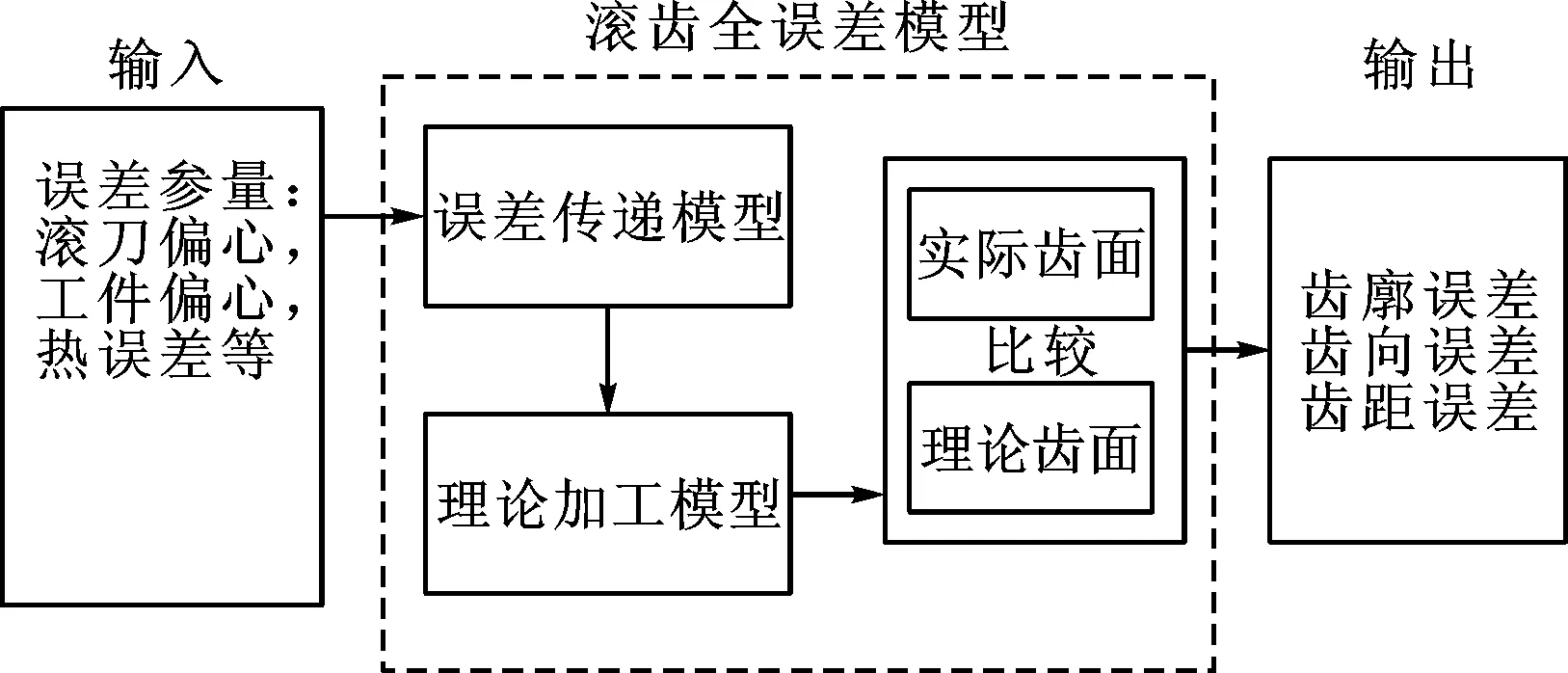

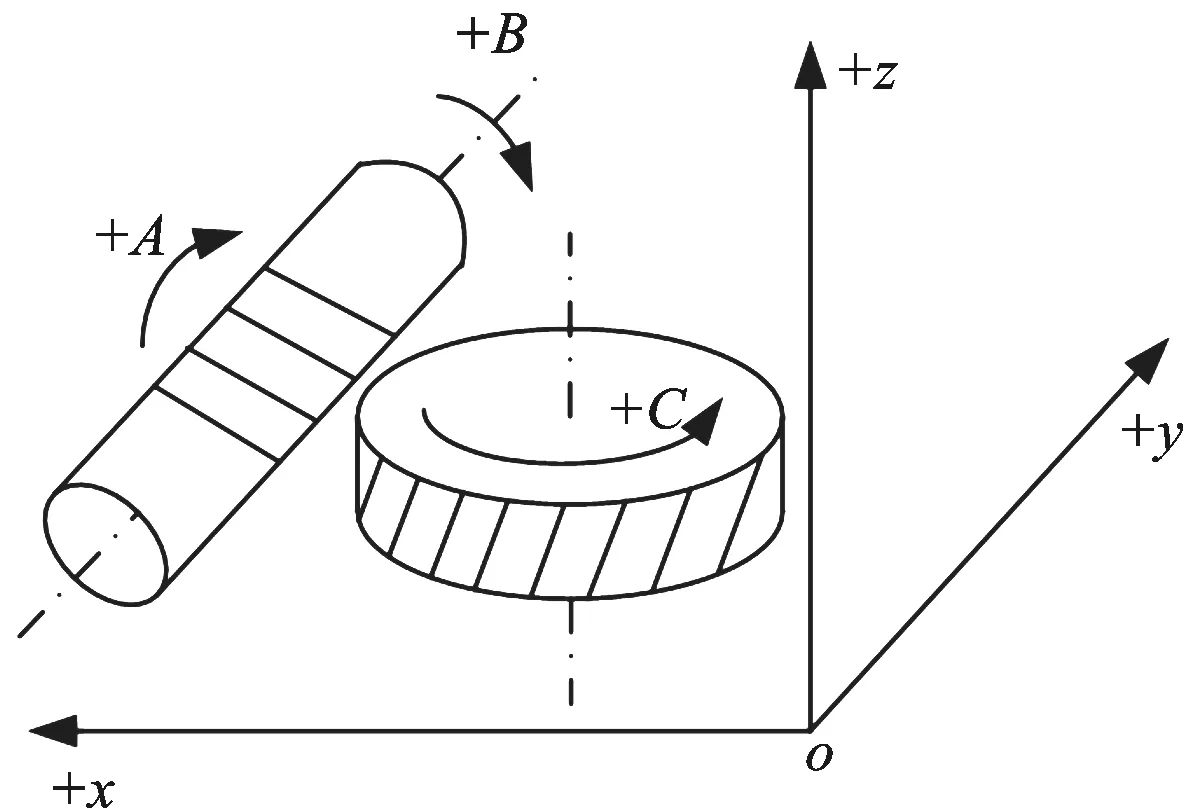

在滚齿加工中,滚刀上的啮合点通过机床传动链和齿轮空间啮合关系映射到工件上,实现工件齿面的展成加工。因此,滚齿机全误差模型由两部分组成,第一部分为滚刀-工件误差传递模型,包括从滚刀到工件的整个机床传动链所带来的误差,能够确定实际加工时滚刀相对于工件的位姿及运动误差;第二部分为滚刀-工件理论加工模型,通过空间啮合关系确定滚刀加工出的理论齿面。将误差传递模型代入理论加工模型,即可计算出任意误差因素影响下的实际加工齿面,与理论加工齿面相比较即可得到各项加工误差,从而建立起误差因素与齿面误差之间的准确映射关系,如图1所示。由于不考虑机床所有中间部件的各项误差,滚齿理论加工模型包含的参数被削减到最小程度;同时误差传递模型也不考虑齿轮空间啮合关系,使该子模型的分析大为简化。因此,这两个子模型之间是完全独立的,从而最大程度简化了计算,尤其适合成形关系复杂的滚齿加工误差分析。

图1 滚齿全误差模型结构示意图

2 滚齿机误差传递模型的建立

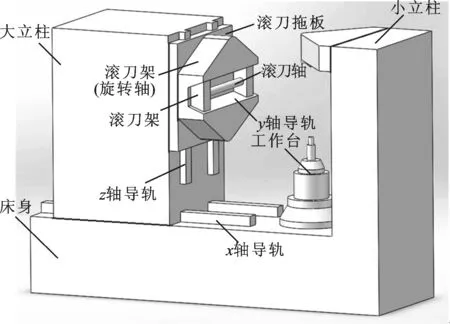

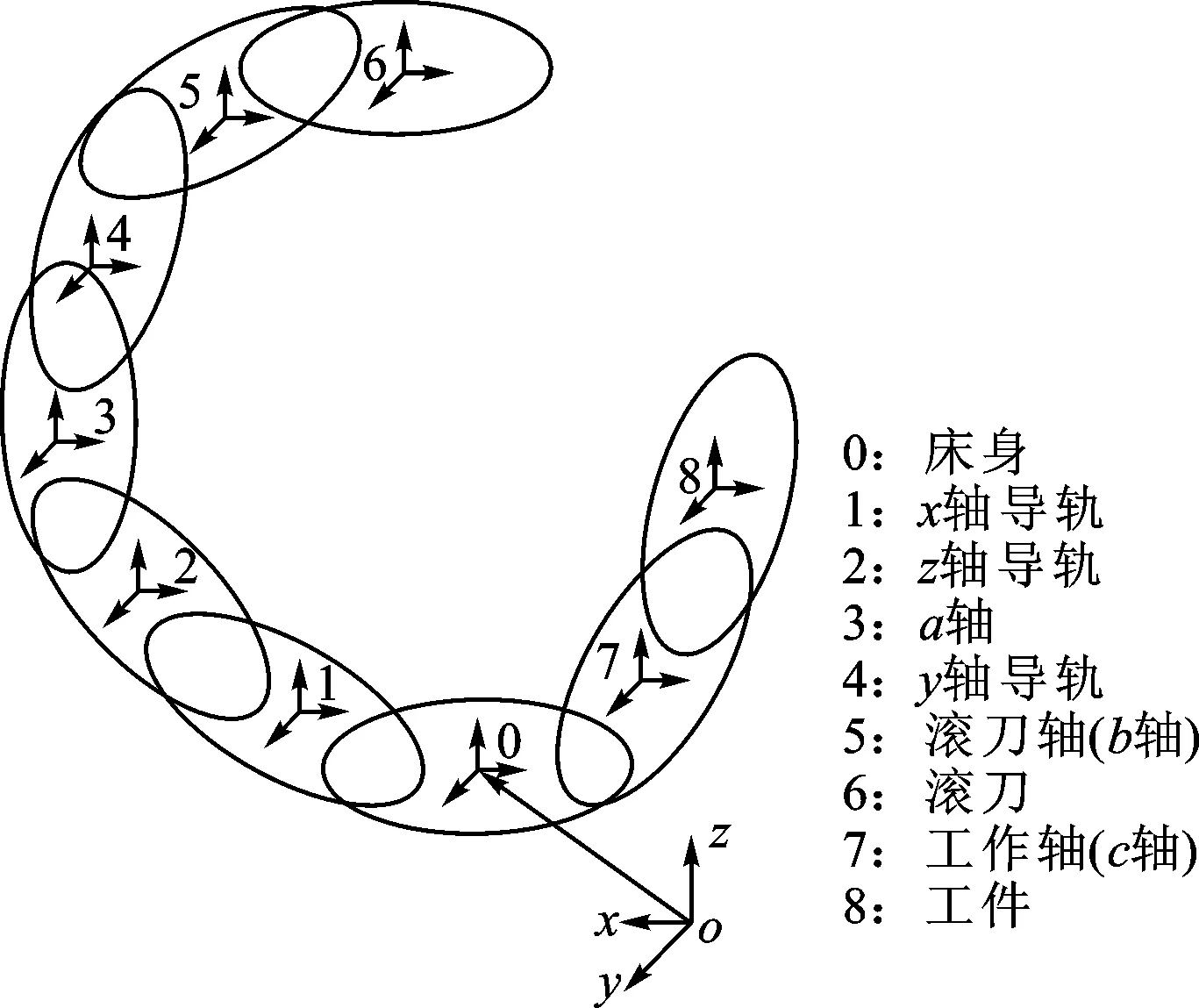

某型立式滚齿机三维示意图如图2所示,拓扑结构如图3所示。其中滚刀上的啮合点Qt(xt,yt,zt)与工件上的相应点Qw(xw,yw,zw)之间的关系可表示为

(1)

(2)

在理想情况下,滚刀与工件上的理论啮合点是重合的。在实际情况下,直线运动副和旋转运动副均存在运动误差,刀具坐标系相对于工件坐标系的坐标变换矩阵应为

(3)

例6:《国民经济与社会发展第十三个五年计划纲要》是2016-2017年中国经济社会发展的宏伟蓝图,其制定过程如下:党的十八届五中全会审议通过制定“十三五规划的建议”→国家发改委启动“共绘新蓝图→我为规划建言献策”活动→政府依据《建议》和民意编制“十三五”规划纲要→“十三五”规划纲要提交全国人大、全国政协审议讨论,最终由全国人大表决通过。

(4)

式中:ηx、ηy、ηz表示刀具实际切削点相对于理论切削点的位置误差;θx、θy、θz表示刀具坐标系相对于工件坐标系的角度误差。求得理想和实际两种情况下各坐标变换矩阵后,即可求得总的误差传递矩阵E。

因此,工件上任意一点P(Px,Py,Pz)处的位置误差

(5)

由式(5)即可解出工件上某一点P处的位置误差。因此,如果将滚齿加工得到的理想齿廓上各个点的坐标代入式(5),即可得到理想齿廓上各个点的位置偏差。

图2 立式滚齿机三维图

图3 滚齿机拓扑结构图

3 滚刀、工件相对位置偏差对加工精度的影响

在滚齿加工过程中,由于几何误差、切削热、切削力等因素的影响,刀具相对于工件会产生位姿误差[14]。具体表现在滚齿加工的某一时刻,刀具上的切削点相对于工件会产生沿x轴、y轴、z轴3个方向的位置偏差。由滚齿啮合原理可知,上述偏差必然会反映到成形齿面上。如何将各轴位置偏差折算到渐开线齿廓上,文献[8,13-14]已经对此进行了大量的研究,此处不再赘述。

如果滚刀与工件间的位置偏差为任意方向时,可表示成如下形式

R=δxi+δyj+δzk

(6)

可以分别从x、y、z这3个方向考虑偏差对滚齿加工齿廓的影响。因此,上述位置偏差导致的法向齿廓误差量为

Δp=δxsinα+δycosα+δzsinβk

(7)

式中:α为齿轮分度圆压力角;βk为齿轮上该点所在圆的螺旋角。

上面分析了刀具相对于工件任意方向位置误差与加工齿廓的法向误差之间的映射关系。当已知理想齿面上任意一点及其位置误差时,可以将位置误差值折算成齿廓的法向误差,从而得到该点的实际位置;对齿面上所有点执行上述计算,即可得到实际加工齿面。比较理想齿面和实际齿面,即可得到齿形、齿向和齿距等误差值。

4 滚齿加工理论模型的建立

4.1 齿轮齿面方程计算

共轭齿面Σ1及Σ2无论是做线接触还是点接触,它们在接触点M处一定满足下面的啮合方程式

(8)

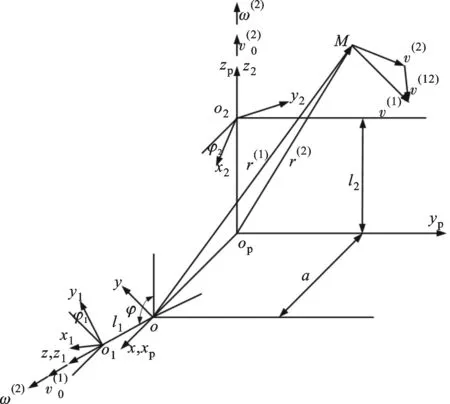

(a)滚齿加工坐标系描述

(b)滚齿加工包络原理图4 滚齿加工过程啮合示意图

图5 滚齿加工空间啮合坐标系

求解空间啮合方程式,首先需要根据滚刀和工件之间的相对位置和运动关系,求出相对速度v(12),然后根据滚刀切削刃方程求解出法线矢量n,再将这两个量代入啮合方程,即可求得该时刻的空间啮合点位置。重复该计算过程,即可得到齿面Σ2上的啮合点集,也就是滚齿加工得到的齿面。具体计算步骤见文献[15],此处不再赘述。

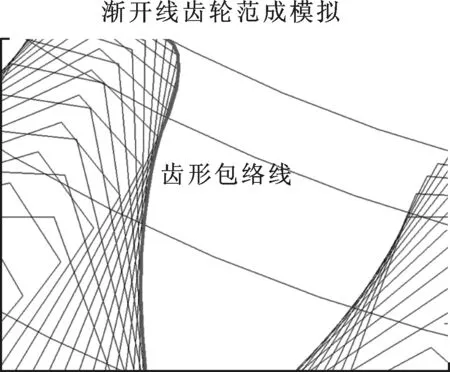

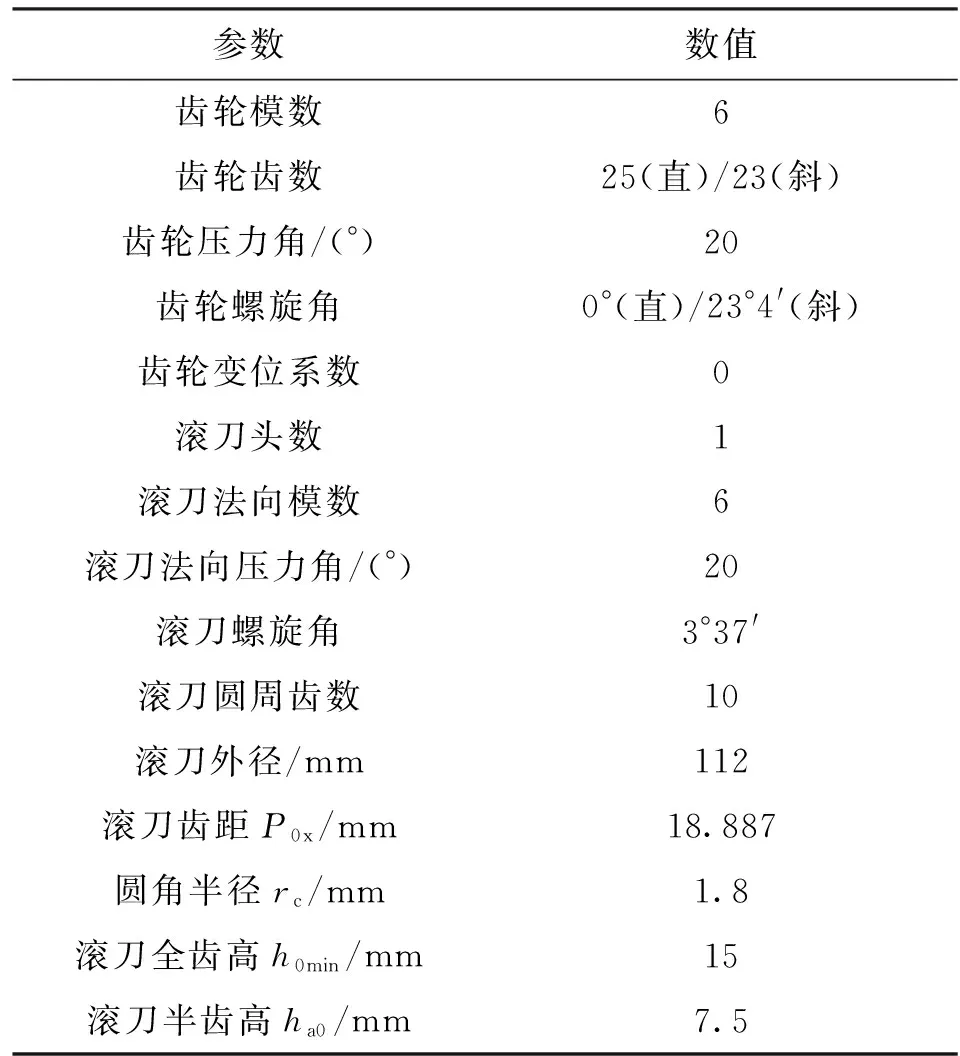

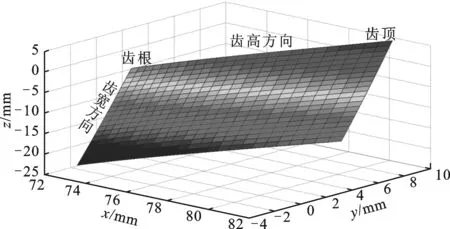

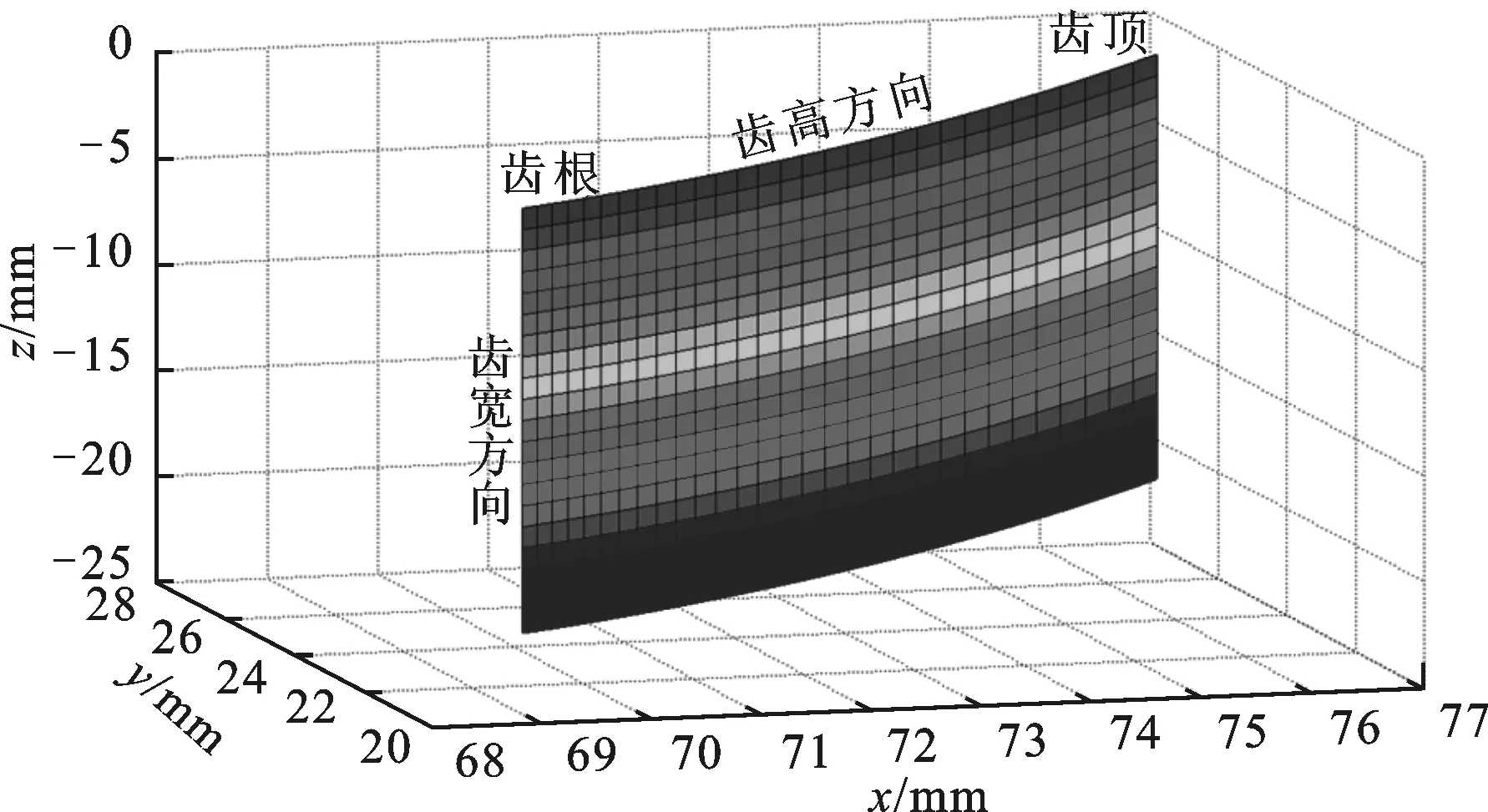

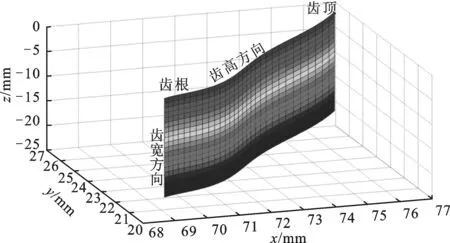

4.2 计算实例

设被加工齿轮为模数m=6、齿数Z=25的直齿圆柱齿轮和m=6、齿数Z=23的斜齿圆柱齿轮。滚刀和齿轮的具体参数如表1所示,滚刀轴向截面如图6所示。利用MATLAB编程实现滚齿过程空间啮合方程的求解计算,得到的渐开线齿面如图7所示。

表1 齿轮和滚刀参数

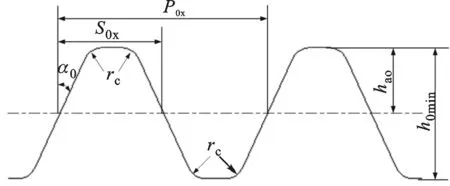

图6 滚刀轴向截面图

图7中直齿齿廓和斜齿齿廓的轴向截线均为标准渐开线,滚齿加工为断续加工,因而得到的实际齿廓上会有微小凸起,凸起量的计算如下

(9)

式中:g为滚刀头数;mn为齿轮法向模数;α为齿轮压力角;I为滚刀周向齿数。按照表1中参数进行计算,加工直齿时凸起量为0.32 μm,加工斜齿时凸起量为0.35 μm。显然,该误差与其他误差相比太过微小,因此忽略不计,可以认为滚齿加工得到的齿廓为标准渐开线。这充分说明文中建立的空间啮合模型能够准确模拟出滚齿加工效果。

(a)直齿齿面

(b)斜齿齿面图7 滚齿加工得到的直齿和斜齿齿面

5 模型使用方法和应用实例

5.1 模型使用方法

当需要计算某一项或几项误差参量对齿轮加工精度的影响时,首先需要将该误差参量代入滚刀-工件误差传递模型中,从而得到两者之间的位姿与运动误差;然后利用空间啮合原理计算理论加工齿面;再将误差传递模型代入理论加工齿面,得到实际加工齿面,并通过对比,分析两者之间的误差特征和量值。

5.2 应用实例

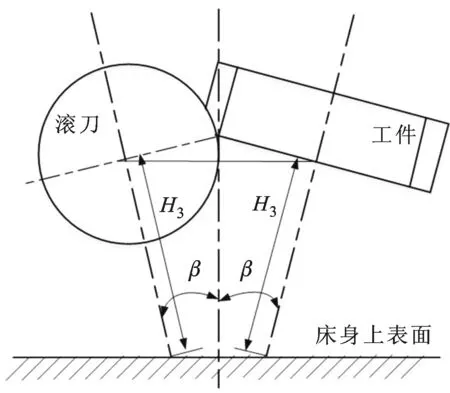

5.2.1 滚齿热致误差 滚齿加工过程中的热致误差占到总误差的70%以上。加工中产生的热量大部分由切屑和冷却液带走,剩下的热量通过刀具和工件传递到床身。床身受热后发生变形,并使大立柱和小立柱分别向外侧倾斜。由文献[9]可知,滚齿加工热变形可简化成图8所示的情况。

图8 滚齿机热变形示意图

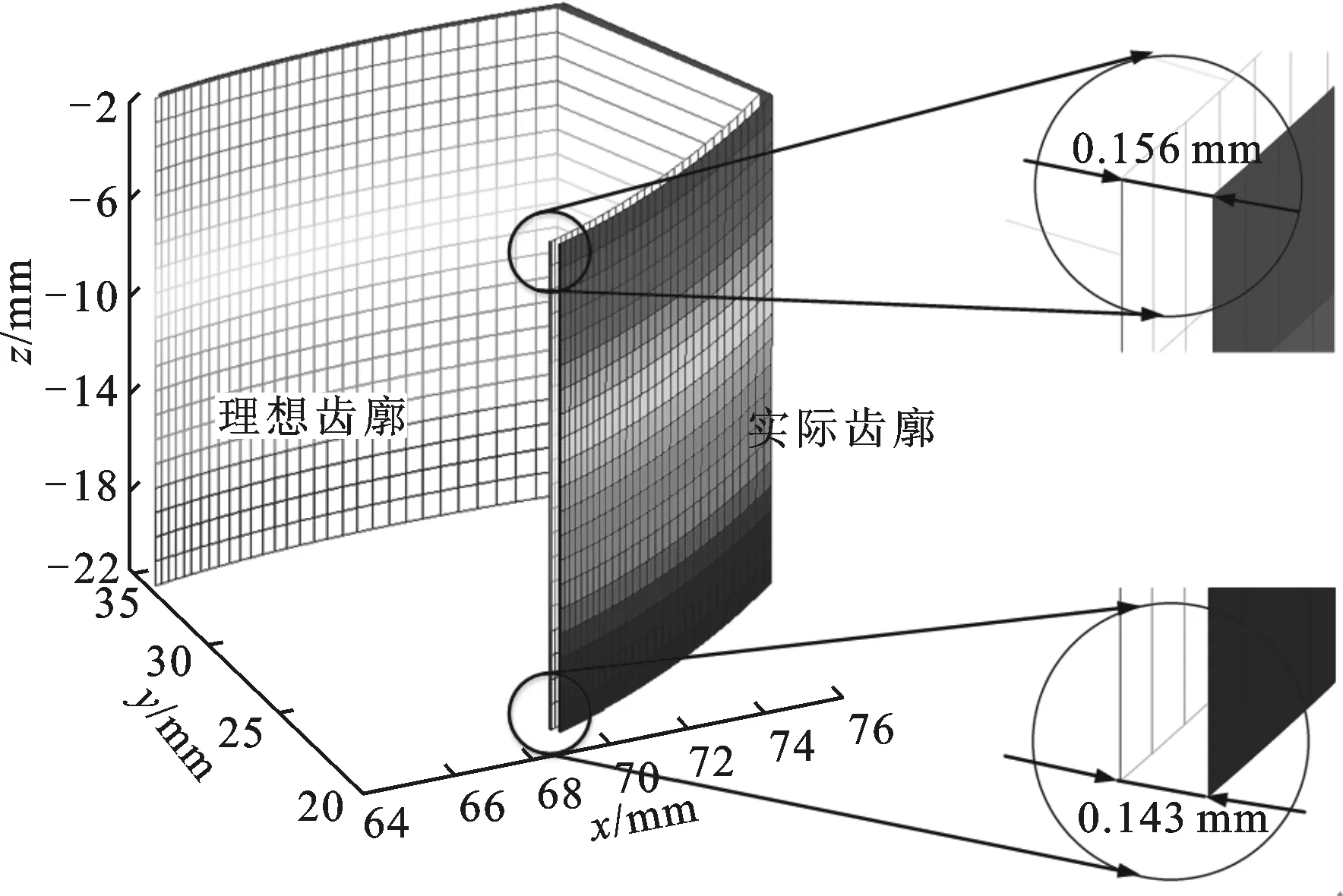

在滚齿加工过程切削热的作用下,假设大立柱和小立柱发生倾斜的角度相同,均为β。此时滚刀和工件之间距离(x向距离)与理想值相比变得更大,从而使加工出的实际齿面更厚,同时在整个齿宽方向上,齿面存在微小锥度。以直齿轮为例,理想齿廓与热致误差作用下的实际齿廓如图9所示(此时,H3=450 mm,β=0.001 rad)。滚刀和工件之间的距离变大,相当于加工正变位齿轮,必然导致加工齿轮变厚。本文结论与文献[16]中有关滚刀与工件径向误差导致的成形误差计算结果相同,从而证明了本文所建模型的正确性。

图9 齿轮加工热致误差

由图9可知,此时加工齿廓误差主要是由x向误差造成的,z向误差的影响非常微小。这种情况下可以仅对x向误差进行补偿,就可以达到期望的加工精度。

5.2.2 滚刀偏心导致的齿面加工误差 由滚齿展成原理可知,单头滚刀转动一圈加工出一个齿。当滚刀不存在偏心时,能够加工出正确的渐开线;当滚刀存在偏心时,滚刀与工件之间的中心距发生周期性正余弦变化,变化周期即为滚刀转动一周所需的时间。该变化折算到齿廓上后齿廓误差也会发生周期性变化,变化幅值与滚刀偏心值成正比。因此,利用本文模型计算出的实际齿廓即为标准渐开线齿廓叠加单周期正余弦变化,具体如图10所示。此时,对x向误差进行补偿即可,即在滚刀旋转过程中,在x向上叠加一个运动以抵消掉滚刀偏心误差。对于目前的数控滚齿机来说,这样的补偿是容易实现的。

(a)理论加工齿面

(b)滚刀偏心导致的齿面加工误差图10 直齿齿面加工误差情况对比

由于滚齿热致误差的建模结果已经得到验证,下面将重点对滚刀偏心导致的齿面误差仿真结果进行实验验证。

6 实验验证

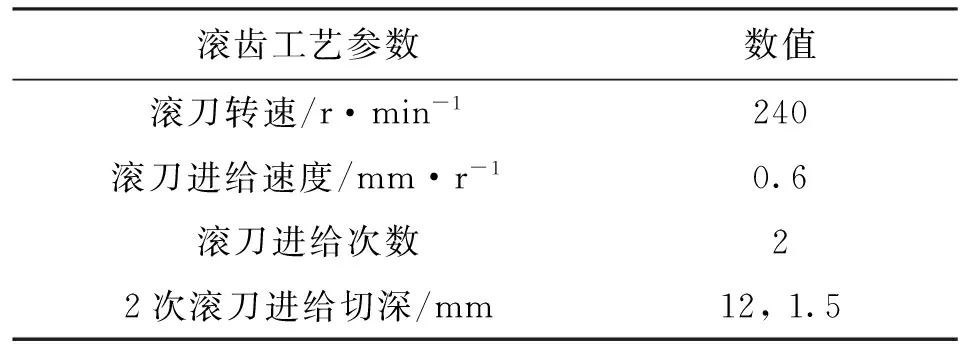

为了验证本文提出模型的准确性,利用YKXM 3132CNC3型数控滚齿机(西安交通大学数控所研发的GNC-1型齿轮加工专用数控系统)进行直齿滚切实验(如图11所示),加工完成后对工件进行齿形检测,验证滚刀偏心误差对加工齿形的影响。实验所用滚刀参数与加工齿轮参数见表1,加工工艺参数如表2所示。

图11 滚齿加工现场图

滚齿工艺参数数值滚刀转速/r·min-1240滚刀进给速度/mm·r-10.6滚刀进给次数22次滚刀进给切深/mm12,1.5

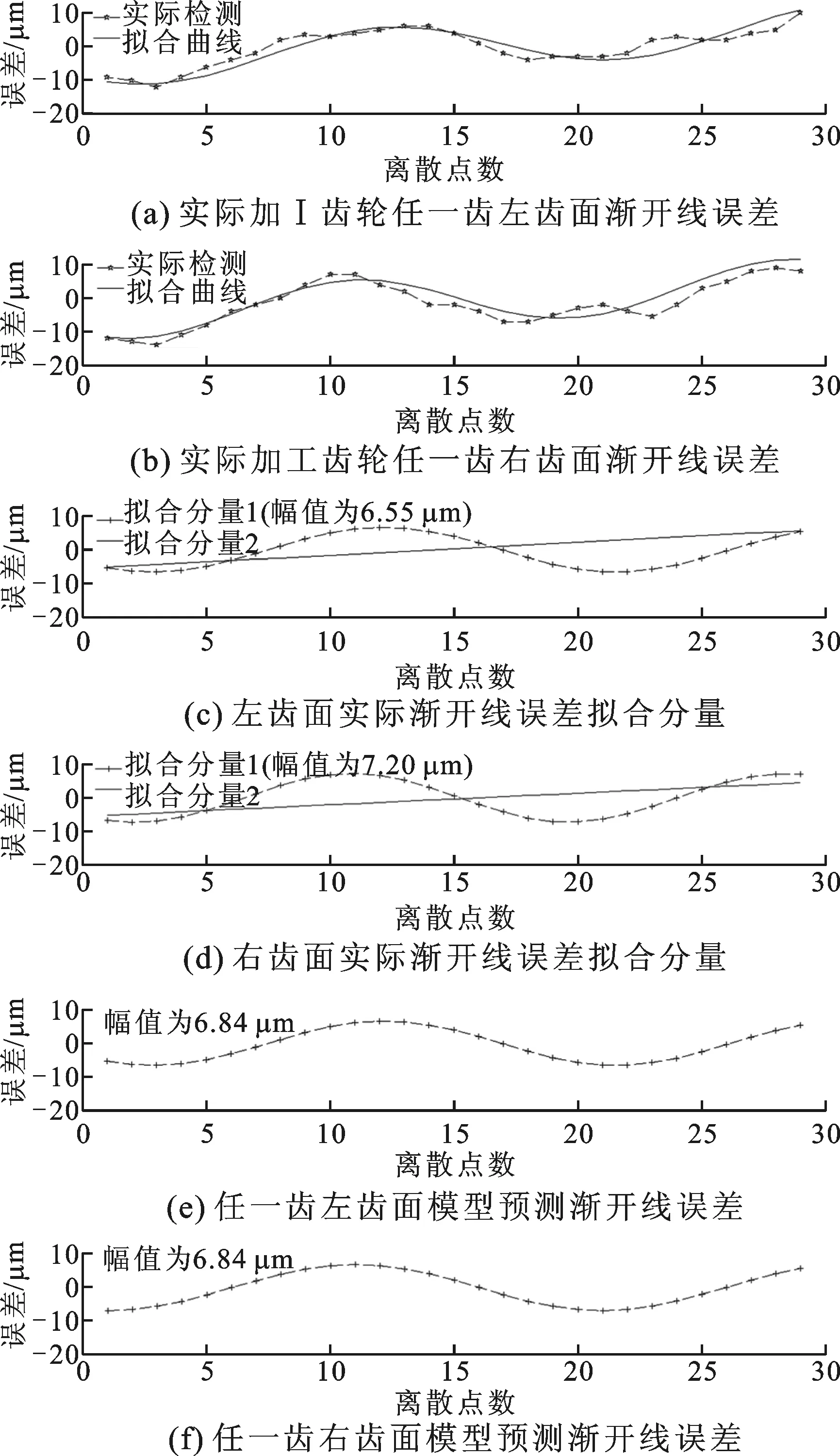

对实际加工出的齿轮进行齿形检测,检测平台为西安共达精密机器有限公司D26型齿轮测量中心。任取其中一齿,其齿形检测结果如图12a、图12b所示。 由图可知,该齿轮的齿形误差主要由两部分组成,一部分为滚刀安装偏心带来的误差分量,如图12c、图12d中拟合分量1曲线所示;另一部分为机床其他误差参量导致的齿形误差,如图12c、图12d中拟合分量2曲线所示。同时,经千分表测量,该滚齿机滚刀偏心误差为20 μm。将该偏心值代入本文建立的滚齿全误差模型后,可得齿形误差曲线如图12e、图12f所示。该误差曲线与图12c、图12d中拟合分量1曲线高度契合(幅值相对误差≤5%),充分说明了本文提出的模型能够正确预测实际加工中的误差,证明了该模型的正确性和实用性。

图12 实际滚齿加工滚刀偏心误差与理论分析比较

7 结束语

为了降低滚齿全误差模型的计算难度,本文提出了一种将滚齿全误差模型分解为两个完全独立的子模型并进行协同计算的方法。分别利用齐次坐标变换方法和空间啮合原理计算出机床误差传递模型和理论加工模型。将误差传递模型代入理论加工模型中即可得到实际加工齿廓,对比理论齿廓和实际齿廓即可得到齿轮加工误差。从而建立起了滚齿机各误差因素与齿轮加工误差之间的完整映射关系。滚切实验结果表明:该模型的计算结果与实际检测结果高度契合,充分说明了模型的正确性与实用性。除滚齿以外,文中建立的模型同样适用于剃齿、磨齿等齿轮加工工艺,具有广阔的应用前景。

[1] 杨建国. 数控机床误差综合补偿技术及应用 [D]. 上海: 上海交通大学, 1998: 1-8.

[2] 黄强, 张根宝, 张新玉. 滚齿直接误差模型的建立与应用 [J]. 系统仿真学报, 2009, 21(17): 5589-5593. HUANG Qiang, ZHANG Genbao, ZHANG Xinyu. Building and application of direct error model for gear hobbing [J]. Journal of System Simulation, 2009, 21(17): 5589-5593.

[3] 粟时平, 李圣怡, 王贵林. 多轴数控机床的通用运动学综合空间误差模型 [J]. 国防科技大学学报, 2001, 23(4): 45-50. SU Shiping, LI Shengyi, WANG Guilin. A universal synthesis volumetric error model of multi-axis NC machine tool based on kinematics [J]. Journal of National University of Defense Technology, 2001, 23(4): 45-50.

[4] 刘又午, 章青, 赵小松, 等. 基于多体理论模型的加工中心热误差补偿模型 [J]. 机械工程学报, 2002, 38(1): 127-130. LIU Youwu, ZHANG Qing, ZHAO Xiaosong, et al. Multi-body system-based technique for compensating thermal errors in machining centers [J]. Chinese Journal of Mechanical Engineering, 2002, 38(1): 127-130.

[5] CHEN J H, YANG J Z, ZHOU H C, et al. CPS modeling of CNC machine tool work processes using an instruction-domain based approach [J]. Engineering, 2015, 1(2): 247-260.

[6] BAFHERI B, YANG S H, KAO H A, et al. Cyber-physical systems architecture for self-aware machines in industry 4.0 environment [J]. IFAC PapersOnLine, 2015, 48(3): 1622-1627.

[7] CHANG S L, TSAY C B, NAGATA S. A general mathematical model for gears cut by CNC hobbing machines [J]. ASME Journal of Mechanical Design, 1997, 119(1): 108-113.

[8] 郭前建. 数控滚齿机几何误差与热误差实时补偿技术研究 [D]. 上海: 上海交通大学, 2008: 26-44.

[9] 王时龙, 杨勇, 周杰, 等. 大型数控滚齿机热误差补偿建模 [J]. 中南大学学报(自然科学版), 2011, 42(10): 3066-3072. WANG Shilong, YANG Yong, ZHOU Jie, et al. Modeling of thermal error compensation of large-scale numerical control gear hobbing machine [J]. Journal of Central South University(Science and Technology), 2011, 42(10): 3066-3072.

[10]王时龙, 祁鹏, 周杰, 等. 数控滚齿机热变形误差分析与补偿新方法 [J]. 重庆大学学报, 2011, 34(3): 13-17. WANG Shilong, QI Peng, ZHOU Jie, et al. Thermal deformation error analysis and a novel compensation method for NC gear hobbing machine tools [J]. Journal of Chongqing University, 2011, 34(3): 13-17.

[11]杨勇, 王时龙, 周杰, 等. 基于自动编程系统的大型滚

齿机热误差补偿 [J]. 计算机集成制造系统, 2013, 19(3): 569-576. YANG Yong, WANG Shilong, ZHOU Jie. Thermal error compensation of large-scale numerical control gear hobbing machine based on the automatic programming [J]. Computer Integrated Manufacturing Systems, 2013, 19(3): 569-576.

[12]杨勇. 大型数控滚齿机加工误差及补偿研究 [D]. 重庆: 重庆大学, 2012: 127-143.

[13]商向东. 齿轮加工精度 [M]. 北京: 机械工业出版社, 1999: 85-119.

[14]吴焱明, 陶晓杰. 齿轮数控加工技术的研究 [M]. 合肥: 合肥工业大学出版社, 2005: 81-96.

[15]吴序堂. 齿轮啮合原理 [M]. 2版. 西安: 西安交通大学出版社, 2009: 126-172.

[16]陈永鹏. 高速干切滚齿多刃断续切削空间成形模型及其基础应用研究 [D]. 重庆: 重庆大学, 2015: 73-75.

(编辑 杜秀杰)

A Null-Coupling Complete Error Model in Gear Hobbing and Error Prediction

LIU Xing1,2,MEI Xuesong1,2,TAO Tao1,2,LI Wei1,2,SHEN Jianguang1,2

(1. School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China;2. State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

To reduce the complexity of gear hobbing error model, establish a mapping relationship between the machine tool error model and the machining precision, and accurately identify and predict gear hobbing error, a method is proposed where the complete error model of gear hobbing is divided into two completely independent submodels for cooperative computing, and the maneuverability of the error model for gear hobbers is improved for engineering application. The deviations in transmission model are evaluated by homogeneous coordinate transformation. Following the space meshing principle of the conjugate surfaces in gear hobbing, the ideal tooth surface functions are calculated. By means of tooth profile conversion, the profile error of gear tooth from the deviations in transmission model and the actual tooth profile are obtained. The errors of gear profile, lead and index can be obtained through comparison. The complete mapping relationship between the machine tool error and the machining error is thus established. A hobbing experiment of a spur gear with hob eccentric error shows that the prediction from this model and detection from the experiment coincide well, verifying the correctness and availability of this model, and the relative error is no more than 5%. The accurate error identification and prediction make virtualization for gear hobbing possible, and provide significant technical support for the construction of machine tool cyber-physical system to realize of predictable manufacturing.

gear hobbing; complete error model; null-coupling; space meshing theory; error prediction; machine tool cyber-physical system

2016-04-22。

刘星(1990—),男,博士生;梅雪松(通信作者),男,教授,博士生导师。

国家科技重大专项资助项目(2015ZX04005001)。

时间:2016-07-29

http:∥www.cnki.net/kcms/detail/61.1069.T.20160729.1138.002.html

10.7652/xjtuxb201610007

TP391.9

A

0253-987X(2016)10-0042-07