盾构导向系统的研制与应用

王建林, 林海荣

(1. 中铁隧道股份有限公司, 河南 郑州 450003; 2. 上海米度测量技术有限公司, 上海 200123)

盾构导向系统的研制与应用

王建林1, 林海荣2

(1. 中铁隧道股份有限公司, 河南 郑州 450003; 2. 上海米度测量技术有限公司, 上海 200123)

为满足盾构位姿测量要求,研制了一套盾构导向系统,测量精度可达到±10 mm,系统主要由全站仪、激光靶、工业电脑以及与之配套的数据转换、传输和供电附件组成。为了使导向系统能够更好地适应洞内恶劣的测量环境,采用了新的盾构方位角测量原理;根据误差分析以及在工地现场的实际应用效果,并用其他方法对测量结果进行检查比较,证明该系统具有较好的工作稳定性和可靠性,能够以较高的测量精度满足盾构的掘进要求。截至目前,已有多套系统被成功地应用在不同的盾构隧道中。

导向系统; 盾构位姿; 激光靶; 方位角; 测量精度

0 引言

导向系统是盾构的重要组成部分,其主要作用是连续测量盾构位姿,并显示在主控室电脑上,主司机据此调整盾构掘进参数,使盾构能够按照设计的隧道轴线(Designed Tunnel Axis,以下简称DTA)精确掘进。

国外的盾构导向系统技术已经比较成熟,软硬件质量稳定可靠,目前已占有国内市场90%的份额[1]。国内对导向系统方面的研究于近几年开始起步[1-4],使用数量逐年增多,部分推广较好的系统已经成为某些国产盾构的标准配置[2]。根据现场应用情况来看,国产盾构导向系统能够满足盾构掘进的精度要求[4-6],但在工作稳定性、故障率以及对洞内恶劣环境的适应性等方面与国外相比尚有一定差距。

针对这一现状,在现有导向系统基础上进行改进,进而研制出一种新的系统就具有较为重要的应用价值。本研究的创新之处在于采用了新的盾构方位角测量原理,能够更好地适应隧道内烟尘大、激光跳动、盾构振动等恶劣环境。另外,还采用了全站仪独立供电和无线数据传输相结合的方式,实现了全站仪与不断前移的盾构完全脱离的效果,大幅减少了施工测量工作量,也避免了两者通过不断收放的线缆相连接,从而造成常见的接口与线缆故障现象。

1 测量原理

1.1 现有导向系统测量原理比较

现有国内外导向系统按照测量原理可划分为以下几种。

1)日本GYRO系统的特点是利用陀螺仪进行方位测量,由于影响陀螺仪精度的因素有很多,如环境温度、加工误差、信号检测误差等因素引起的陀螺漂移会严重影响到测量结果[7],造成现场使用效果不好。因此,目前市场上已经很难见到这种导向系统。

2)日本演算工房早期的ROBOTEC系统采用“三棱镜”法,利用全站仪测量安装在盾构上的3个棱镜坐标,从而计算出盾构位姿。“三棱镜”法的优点是硬件简单,故障率低。缺点是需要较大的通视空间[8]; 3个棱镜坐标不是同一时间测得,盾构掘进速度较快时测量精度较低[2]。

3)德国PPS与演算工房新的ROBOTEC系统利用双轴倾斜仪测量盾构的坡度和滚动角,用全站仪测量安装在盾构上的2个(或3个棱镜中的2个)棱镜坐标计算出盾构方位角,从而得出盾构位姿[1,9-10]。双棱镜法在一定程度上降低了对测量通视空间的要求,但2个棱镜坐标的测量仍有一个时间差,当因盾构结构尺寸限制使2个棱镜安装位置不理想时,会造成测量误差较大。

4)德国VMT、TACS和英国ZED的导向系统均为激光靶系统,其方位角测量是一个瞬间值,在测量精度方面优点突出[1],同时,倾斜仪内置于激光靶中,也避免了其他系统可能出现的安装错误。

5)华中科技大学朱国力教授最早提出了一种基于PSD的角度测量系统[11],用来测量盾构方位角,经实验验证可以满足设计要求,但未在工地现场实地测试。在此基础上,又提出了带切口的角锥棱镜+凸透镜+CCD相机测量方位角的原理[12],并经工地测试,精度可以满足要求,但抗震性能不够理想[1]。经过进一步改进,目前采用带切口的角锥棱镜+圆孔光阑+CCD相机测量方位角的方法[1]。已在多个盾构工地上得到了成功的应用。

在进行激光靶工作原理分析时,认为: 在捕捉激光光点成像方面,工业相机比PSD更有利于通过软件后处理来提高光斑中心定位精度和排除外界杂光干扰;采用凸透镜与单纯采用光阑相比,可以避免光斑中心出现暗区域,能有效提高定位精度和增大测程,在激光因各种原因而出现少量偏差时(在凸透镜有效范围内)仍能正常得出正确的测量结果。这些特点对于掘进时烟尘大、视线跳动和机器振动剧烈的敞开式TBM来说尤为实用,虽然此时精度会有所降低,但可采取措施将其控制在允许范围内。

因此,结合现有技术手段,并经实验验证,研制的导向系统以激光靶技术作为其基本工作原理,方位角测量选择凸透镜+工业相机的方法。

1.2 系统测量原理

该系统的测量原理是利用安装在洞壁上的全站仪,测量出安装于盾构上的激光靶棱镜的三维坐标;用激光靶内部的双轴倾斜仪和工业相机,分别测量出激光靶的坡度、滚动角和方位角,这样就确定了激光靶的空间位置;由于激光靶与盾构轴线位置相对固定,根据两者之间的相对位置关系(零位数据),结合激光靶的空间位置,可计算出盾构刀盘和盾尾的坐标;再将其与电脑内存储的DTA进行计算比较,从而计算出盾构位姿数据。

该系统与现有激光靶系统的主要区别在于采用了新的方位角测量方法。全站仪发射的激光照射到激光靶前屏的凸透镜光心后,聚焦到焦平面上;激光靶内部的工业相机对激光点拍照,电脑处理图像,捕捉到光点坐标,从而计算出激光靶的方位角。

以上方法,实际上是利用了凸透镜成像的基本原理。测量聚焦在凸透镜焦平面上的激光位置X,可计算出入射激光与透镜主光轴之间的水平夹角α,因已知全站仪发射的激光方位角,从而得出激光靶轴线的方位角。方位角测量原理见图1。

图1 方位角测量原理

2 系统组成

导向系统硬件主要由激光靶、工业电脑、中央控制箱、全站仪、后视棱镜、数传电台等设备组成(见图2)。其中,激光靶和中央控制箱系自行研制和加工组装,其余则根据所需规格合理选用市场现有硬件。

导向系统软件主要包含以下功能模块: 用户管理模块、系统设置模块、硬件管理模块、DTA计算模块、姿态计算模块、姿态显示与数据查询模块、管片选型模块、远程监控模块等。软件主界面见图3。

图3 导向系统软件主界面

3 测量流程

导向系统正常运行时,测量流程如图4所示。

图4 导向系统测量流程

1)人工粗略瞄准后视棱镜,启动导向系统软件,软件发出指令,通过主控制室电台发送到全站仪电台,驱使全站仪精确瞄准后视棱镜,定向。

2)全站仪瞄准并测量激光靶棱镜的斜距、水平角和天顶距,数据通过电台发回电脑。

3)全站仪打开激光,瞄准激光靶的光学窗口;聚焦后成像于激光靶内部后面的焦平面上,相机拍照,将图像与倾斜仪测量的坡度和滚动角数据传输到工业电脑;导向系统软件据此计算出盾构特征点的坐标高程,再与存储于电脑内的DTA进行计算比较[13],得出盾构的实时位姿数据并显示和存储。

4 数据采集与处理

4.1 数据采集

全站仪、工业相机和倾斜仪是导向系统的数据采集设备,采集到的原始数据如下: 1)全站仪采集全站仪至激光靶棱镜的斜距S、方位角αA、天顶距ZA以及激光瞄准激光靶窗口时的方位角αL; 2)工业相机采集激光聚焦在焦平面上的激光点相片; 3)倾斜仪采集倾斜仪自身的坡度β1和滚动角γ1。

4.2 坐标系统

在导向系统测量和计算过程中,涉及到以下几个相关的坐标系统。

1)相片坐标系。以相机采集到的光点相片左上方端点为坐标原点,向右为u轴正方向,向下为v轴正方向,以像素为基本单位,构成了平面直角坐标系。导向系统软件可从相片中提取到激光中心的坐标(u、v)。

2)激光靶坐标系。将激光靶放置于水平面上,以透镜光心为坐标原点,光心—激光靶后屏中心为x轴正方向,过光心垂直于x轴向右的水平方向为y轴正方向,向上为z轴正方向,形成了左手三维直角坐标系。

激光靶坐标系以激光靶为基准,其坐标原点和坐标轴方向需通过激光靶校正工作来确定。将激光靶安装到盾构上以后,还需通过零位测量以确定激光靶坐标系与盾构独立坐标系之间的关系——6个零位数据(激光靶在盾构上的安装坐标a、b、c和两者轴线之间的角度安装偏差α0、β0、γ0)。

3)盾构独立坐标系[14]。将盾构安置于水平面上,滚动角和坡度均为0,以激光靶棱镜中心为坐标原点,x轴平行于盾构主轴线掘进正方向,过棱镜中心且垂直于x轴向盾构右侧的水平方向为y轴正方向,向上为z轴正方向,形成了左手三维直角坐标系。

盾构独立坐标系以盾构为基准,在该坐标系中,激光靶的位置固定,棱镜坐标和激光靶各轴线角度已知。在盾构独立坐标系中,用以确定盾构位置的2个特征点坐标如下。

(1)

4)施工坐标系。即施工测量所使用的坐标系。全站仪、后视棱镜的坐标以及DTA均以该坐标系为基准。

4.3 激光靶姿态计算

4.3.1 激光靶棱镜坐标计算

激光靶棱镜的坐标,由4.1中全站仪测量的原始数据计算得出,计算结果为施工坐标系中的坐标。

(2)

式中XA、YA、ZA为全站仪的三维坐标。

4.3.2 光点中心坐标提取

导向系统软件提取到相片上激光点的中心坐标u、v,然后将其转换为激光靶坐标系中的坐标。

相片坐标系中的坐标u、v与激光靶坐标系中的y、z为一一对应关系,通过激光靶校正,确定其转换关系后,经转换计算将u、v转换为y、z。

4.3.3 激光靶轴线姿态计算

图5中,激光聚焦在激光靶焦平面上A点,激光靶滚动角为γ1。

图5 根据激光点坐标计算激光靶方位角

则: 激光靶方位角

式中光心至靶屏中心的距离设计为0.300 m。

激光靶坡度β2=倾斜仪坡度β1。

倾斜仪的测量结果γ1为倾斜仪自身滚动角,其测量基准为水平面,须考虑倾斜仪坡度β1影响,计算出以激光靶轴线为基准的激光靶滚动角

(3)

4.3.1和4.3.3计算出的XL、YL、ZL、α2、β2、γ2是激光靶在施工坐标系中的实时姿态参数。

4.4 盾构特征点坐标计算

计算出激光靶的实时姿态后,结合零位数据,计算盾构独立坐标系与施工坐标系之间的6个坐标转换参数XL、YL、ZL、α、β、γ。其中,XL、YL、ZL为平移参数,α=α2-α0、β=β2-β0、γ=γ2-γ0为旋转参数。

经空间三维直角坐标转换,计算出刀盘和盾尾在施工坐标系中的坐标如下。

(4)

式中RZ、RY、RX为分别绕3个坐标轴的旋转矩阵。

具体表示为:

(5)

4.5 盾构姿态计算

计算盾构特征点相对于DTA在里程、方向和高程上的坐标分量,以及盾构轴线与DTA形成的夹角在水平面、沿DTA的竖直面和横断面上的角度分量,这些分量就是盾构刀盘和盾尾中心的里程、方向偏差和高程偏差,以及盾构偏航角、俯仰角和滚动角,即盾构位姿数据。为了方便现场人员更清楚地了解盾构位姿,还要计算出环号、坡度、累计掘进距离等其他相关数据。

其中,DTA是按设计中线和高程计算出的空间一系列三维坐标点,点间距一般为1 m。DTA的计算以及上述姿态投影计算过程涉及到曲线的正反算等常规计算,在此不再赘述。

5 测量误差分析

仪器误差、观测误差和外界因素影响不可避免地会给测量结果带来误差。以下对误差的产生、传递和影响进行分析,以采取合理措施对其进行减弱。

掘进时,不同的洞内测量环境对导向系统的误差影响非常大,不宜进行统一评价,因此,只对导向系统自身测量精度做出估算。

先对激光靶棱镜坐标和激光靶测量出的角度等基本要素进行精度估算,再以此为基础,对计算出的刀盘和盾尾坐标精度进行估算。

5.1 激光靶棱镜测量误差

据文献[5]中的全站仪直接测量误差分析公式,激光靶棱镜测量误差见式(6)。

系统配备的徕卡TS15全站仪的水平角和竖直角标称测量精度为±2″,测距精度为2+2×10-6D。根据导向系统在隧道内工作时的性能参数,设定以下参数取值范围: 全站仪到激光靶棱镜距离S∈(0,200 m),天顶距ZA∈(85°,95°),方位角αA∈(0,360°)。计算时,各参数均取最大值。

根据式(6),得出激光靶棱镜坐标的误差最大值mxL=myL=±2.82 mm、mzL=±1.94 mm。

5.2 激光靶角度测量误差

激光靶角度测量误差包括方位角、坡度和滚动角测量误差。

5.2.1 方位角测量误差

5.2.1.1 激光误差

激光误差包括全站仪角度误差和激光束与全站仪视准轴的平行性误差。全站仪方向误差=±2″=±0.01 mm/m,可忽略。激光校正误差经仪器校正后,最大残留误差可控制在±0.1 mm/m。

5.2.1.2 激光靶测量误差

激光靶制造完成后,必须对激光靶进行人工校正,生成相应的校正文件,在姿态计算时对激光靶测量结果进行自动改正,才能保证测量结果的正确性。

激光靶方位角的测量精度由激光靶的校正精度确定。

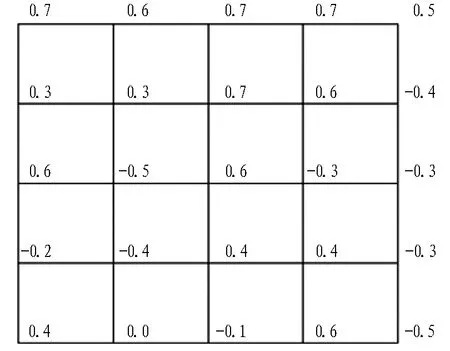

为确定激光靶的校正精度,在激光靶校正后,对其进行检查和精度评定。将激光靶的量程范围均匀等分为若干个区域(见图6),分别将全站仪精密定位于每个交叉点,使其发出的激光照准激光靶的透镜光心,同时记录激光靶的历次测量结果,由于检查期间激光靶位置固定,因此全站仪架设在不同位置时的测量结果理论上应该相等,列出与正确结果的较差(见图7)。

图6 激光靶校正检查

图7 激光靶校正结果统计

5.2.1.3 方位角零位测量误差

方位角零位测量误差来源于盾构方位角测量误差,主要依赖于盾壳外部各结构特征点间的相对中误差[16]。测量时将点间误差控制在±2 mm,特征点间距要求大于5 m,则方位角零位中误差=±2 mm/5 m=±0.4 mm/m。

5.2.2 坡度和滚动角

坡度和滚动角由双轴倾斜仪测量,主要误差影响因素如下。

5.2.2.1 双轴倾斜仪自身测量误差

系统采用的倾斜仪标称测量精度为±0.06°=±0.17 mm/m。

5.2.2.2 坡度和滚动角零位测量误差

坡度和滚动角零位测量误差与方位角零位测量误差类似,来源于盾构坡度和滚动角的测量精度,主要依赖于盾壳外部各结构特征点间的高程相对中误差[16]。测量时采取合理措施,可将点间高程误差控制在±2 mm,特征点间距要求大于5 m,则坡度和滚动角零位测量中误差=±0.4 mm/m。

5.3 刀盘与盾尾坐标误差

根据导向系统原始数据的测量误差,可计算刀盘和盾尾坐标误差。

将式(4)展开,得:

式中xi、yi、zi为刀盘、盾尾在盾构独立坐标系中的坐标,i=1,2。激光靶安装到盾构上以后,以上数据均为常数,见式(1)。

刀盘和盾尾坐标误差的主要影响因素有激光靶棱镜坐标测量误差和方位角、坡度与滚动角测量误差,还与激光靶在盾构上的安装位置、盾构的实时方位、坡度和滚动角有关。因此估算精度时,需设定下列参数范围: 激光靶距离刀盘a=5 m,横向和高程偏离盾构轴线b=c=4.5 m;方位角α∈(0,360°),坡度β∈(-5°,+5°),滚动角γ∈(-5°,+5°)。

将式(7)进行微分,采用上述各常数取值范围内的影响最大值,并忽略小项,得出中误差表达式:

导向系统测量精度各项指标均在±10 mm以内,能够满足盾构掘进对精度的要求。

6 施工应用

系统制造完成后,在某地铁区间隧道盾构上进行了应用,累计运行时间18个月,掘进3.5个区间,掘进长度3 300 m。

6.1 掘进历史记录

盾构掘进时,一般都存在着不同程度的盾构和管片振动、烟尘影响以及空气温度剧烈变化引起的视线跳动现象,这些因素轻则会引起导向系统误差增大、测程减小,严重时甚至会导致导向系统不能正常连续工作,这些情况可从掘进历史记录中清楚地发现。

实际现场应用时,尽管也受到了上述外界环境的影响,但由于该系统的测量原理使得系统对外界环境有着较好的“宽容度”,再加上软件对双轴倾斜仪测量数据进行了合理的平滑滤波;所以,从使用效果来看,起到了有效抵消激光跳动和机器振动影响的预期目的。

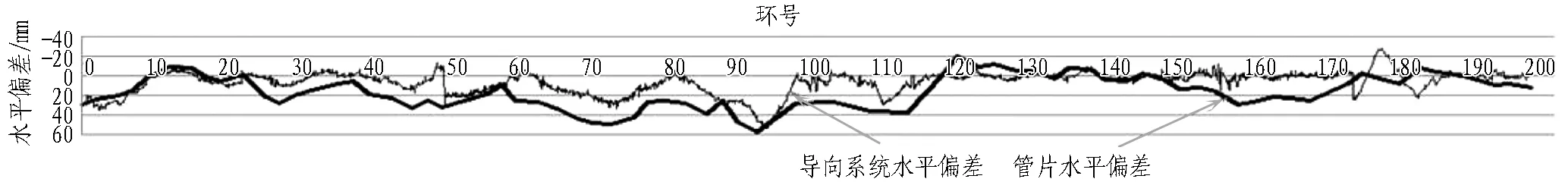

图8显示了共计172 m的掘进记录。从图8可以看出: 盾构平面和高程偏差数据稳定性良好,连续测量的数据跳动幅度只有毫米级,未出现某些系统经常出现的明显的“锯齿”现象;系统连续工作,没有出现过测量中断的情况,这些表现都能够很好地满足盾构掘进的要求。期间全站仪经过多次搬站,仪器到激光靶的距离为20~110 m,搬站前后未出现明显的姿态数据跳动现象。同时,盾尾与刀盘之间的偏差同步关系(两者相距4 m)以及盾构的“蛇行”状态表现的也非常明显。

图8 掘进历史查询

6.2 测量精度检查

为了验证新系统实际达到的测量精度,现场采用了以下几种方法对导向系统的测量结果进行检查。

利用盾构停止掘进的间隙,多次对盾构位姿进行了人工测量;利用每次搬站的时机,切换到盾构原配的ZED导向系统,然后与新研制的导向系统测量结果进行比较。以上2种方法与导向系统测量结果的偏差较差均小于±10 mm,趋势较差均小于±1 mm/m。导向系统与人工测量结果比较见表1。

除了直接测量盾构位姿外,还用常规测量方法对脱出盾尾后的管片最终位姿进行了测量。图9对共计200环(300 m)的掘进记录与管片实际测量结果进行了对比,两者最大较差不超过±30 mm;此项较差稍大的原因是管片上浮、曲线上管片外移、不同步注浆引起的管片偏移等;将两者进行比较虽然并不能完全反映导向系统达到的真实精度,但因管片位姿系独立测量,完全撇开了导向系统,因此这种检查方法更为直观可靠。

表1 自行研发的导向系统与人工测量结果比较

(a) 水平偏差

(b) 高程偏差

7 结论与讨论

经过一年半的工程应用,对研制的导向系统软硬件进行了较为全面的测试。通过采用各种方法对测量结果进行比较分析,确认其测量精度能够满足盾构掘进需要;运行期间,除了因洞内多次断电造成电脑故障外,其他软硬件均没有出现故障现象;测试期间软件界面一直在改进,使其更人性化,并逐渐增加了管片选型、洞外监控等功能。在系统的适用性方面,实践证明能够很好地适应隧道内恶劣的测量环境。

系统运用了新的方位角测量原理,经过现场验证并与其他系统对比,有效地解决了由于激光光斑形状不规则、激光跳动、激光轴线偏差、距离远、烟尘大、激光强度弱等原因引起的测量误差大、测程短和激光靶不能连续捕捉激光,导致系统不能连续测量的弊端,达到了预期的效果。

总体来说,该系统在精度、测程、环境适应能力和软硬件稳定性等方面相比进口导向系统毫不逊色,整个系统测试结果远好于预期。

盾构位姿信息管理系统将盾构位姿参数连同盾构掘进参数实时记录和传输,方便施工单位和建设单位对现场进行管理;进一步加强系统硬件的防水、防尘和减震措施,使系统具有更高的环境适应能力和低故障率。

研制的盾构导向系统需在使用过程中不断地进行完善和改进,相信该系统会逐渐成熟,成为一个测量精度更高、环境适应能力更强、工作性能更稳定、硬件购置成本与维护修理费用更低、技术服务更及时的盾构导向系统。

[1] 邵涛.用于盾构姿态测量的激光标靶关键技术[D].武汉: 华中科技大学,2012.(SHAO Tao. Key technology for laser target used in shield attitude measurement[D].Wuhan: Huazhong University of Science & Technology, 2012.(in Chinese))

[2] 贺泊宁.隧道掘进机自动导向系统的开发与应用[D].长沙:中南大学,2013.(HE Poning. Development and application of automatic guiding system for tunnel boring machine[D].Changsha: Central South University,2013. (in Chinese))

[3] 孙连.国产化盾构掘进自动导向系统的研制[J].地下工程与隧道,2011(2): 21-24.(SUN Lian. Development of national-made automatic guiding system of shield machine[J].Underground Engineering and Tunnels,2011(2): 21-24.(in Chinese))

[4] 杨凯文.激光法盾构自动导向系统的研究与实现[J].现代测绘,2013(5): 14-17.(YANG Kaiwen. Research and implementation of laser guided automatic system of TBM[J].Modern Surveying and Mapping,2013(5): 14-17.(in Chinese))

[5] 陈昌文.地铁隧道盾构自动导向系统的测量误差分析[J].建筑机械化,2013(5): 81-83.(CHEN Changwen. Measure error analysis of subway tunnel shield automatic guideway transit[J]. Construction Mechanization,2013(5): 81-83. (in Chinese))

[6] 唐争气.盾构机掘进导向管理系统的研究及实现[D].昆明: 昆明理工大学,2006.(TANG Zhengqi. Research and implementation of guidance management system for shield tunneling[D].Kunming: Kunming University of Science and Technology,2006.(in Chinese))

[7] 潘明华.盾构自动导向系统的研究与实现[D].武汉: 华中科技大学,2005.(PAN Minghua. Research and implementation of automatic guidance system of shield[D]. Wuhan: Huazhong University of Science & Technology, 2005.(in Chinese))

[8] 王浩.二棱镜加倾斜仪盾构自动导向系统的优势及发展[J].上海建设科技,2011(3): 15-17.(WANG Hao. Advantage and development of automatic guidance system of shield with two prism plus tiltmeter[J].Shanghai Construction Science & Technology, 2011(3): 15-17.(in Chinese))

[9] 刘松喜,李彦卿.Enzan自动测量系统在三菱盾构机上的应用探讨[J].四川建材,2009(6): 165-167.(LIU Songxi, LI Yanqing. Discussion on application of Enzan automatic measurement system in MITSUBISHI shield machine[J].Sichuan Building Materials,2009(6): 165-167.(in Chinese))

[10] 贺泊宁.盾构自动导向系统精度分析[J].现代隧道技术,2011,48(2): 146-149.(HE Poning. Analysis of the precision of automatic guiding systems of shield machines[J]. Modern Tunnelling Technology, 2011,48(2): 146-149.(in Chinese))

[11] 邹万军,朱国力,吴学兵.基于面阵CCD的激光角度测量系统的研究[J].光电工程,2006(10): 91-95.(ZOU Wanjun, ZHU Guoli, WU Xuebing. Angle measuring system of laser based on array CCD[J]. Opto-Electronic Engineering,2006(10): 91-95.(in Chinese))

[12] 朱国力,吴学兵,邹万军.基于PSD的角度测量系统[J].电测与仪表,2006(1): 29-32.(ZHU Guoli, WU Xuebing, ZOU Wanjun. PSD-based angle measurement system[J].Electrical Measurement & Instrumentation,2006(1): 29-32.(in Chinese))

[13] 徐凯帆,黄小斌.盾构机自动导向系统坐标解算新方法[J].矿山测量,2014(6): 46-52.(XU Kaifan, HUANG Xiaobin. New coordinate calculation method of automatic guidance system of shield machine [J].Mine Surveying, 2014(6): 46-52.(in Chinese))

[14] 袁存防,卢昌松,魏学强.VMT自动导向系统在盾构法施工中的应用和研究[J].现代隧道技术,2011,48(3): 148-153.(YUAN Cunfang, LU Changsong, WEI Xueqiang. Research of VMT automatic guiding system in shield tunneling and its application[J].Modern Tunnelling Technology,2011,48(3): 148-153.(in Chinese))

[15] 潘国荣,赵鹏飞.基于空间向量的三维基准转换模型[J].大地测量与地球动力学,2009,29(6): 79-82.(PAN Guorong, ZHAO Pengfei.3D datum transformation model based on space vector[J].Journal of Geodesy and Geodynamics,2009,29(6): 79-82.(in Chinese))

[16] 宫玮清.盾构导向系统控制点布设优化分析[J].上海国土资源,2013(2): 88-91.(GONG Weiqing. Optimization analysis of the control point layout of a shield-guiding system[J].Shanghai Land & Resources,2013(2): 88-91. (in Chinese))

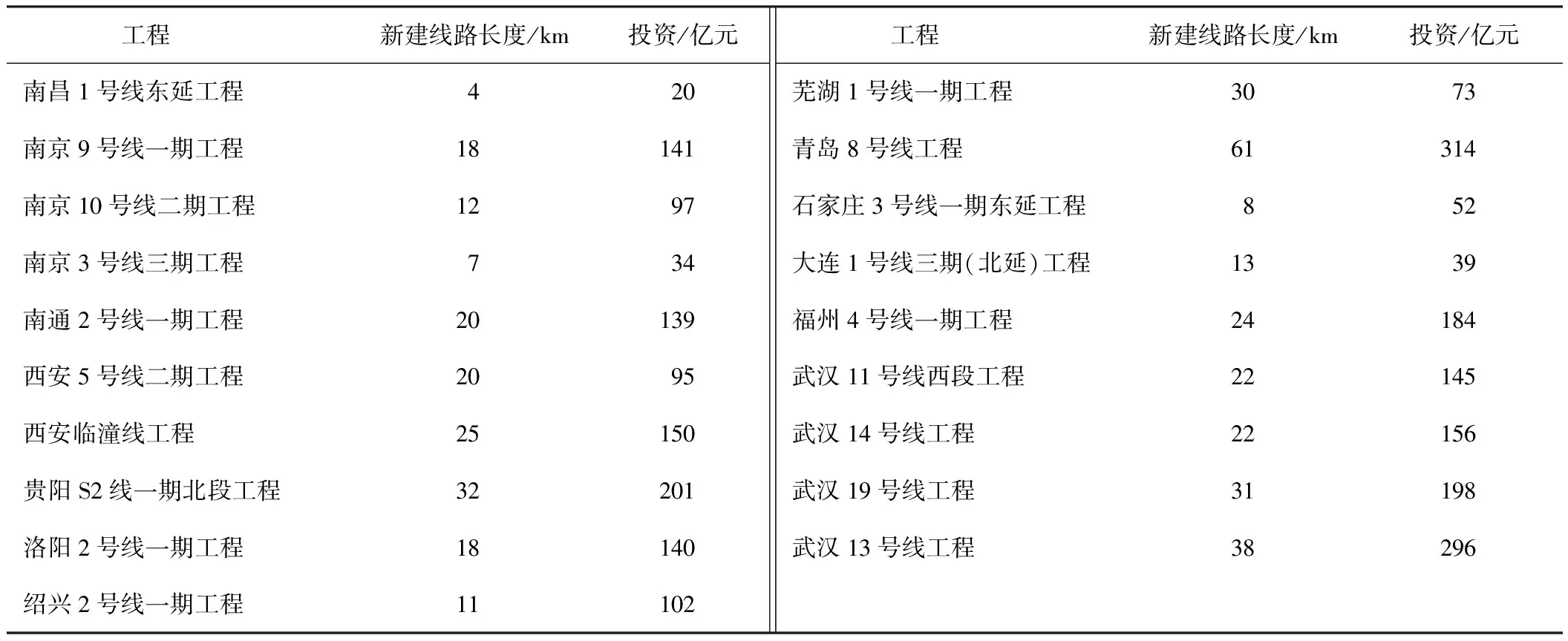

2016—2018年全国重大轨道交通工程重点推进项目

日前,国家发展改革委和交通运输部联合印发了《交通基础设施重大工程建设三年行动计划》(以下简称《行动计划》)。其中,城市轨道交通建设是最大亮点,正在迎来密集开工。

《行动计划》中指出,2016—2018年拟重点推进铁路、公路、水路、机场和城市轨道交通项目303项,涉及项目总投资约4.7万亿元,其中2016年、2017年、2018年分别为2.1万亿、1.3万亿、1.3万亿元。《行动计划》中要求: 加强规划建设管理,有序推进城市轨道交通建设,逐步优化大城市交通结构;重点推进103个项目的前期工作,新建城市轨道交通2 000 km以上,涉及投资约1.6万亿元。

未来3年城市轨道交通新开工项目分别为51、33、19个(2015年新开工23个),新开工里程分别为1 274、695、416 km,涉及总投资分别为9 098亿、4 804亿、2 576亿元(2016年新开工项目出现爆发式增长的主要原因为部分原定于2015年开工的项目未能按时开工,而部分原定于2017年开工的项目提前至2016年),合计16 478亿元。2016—2018年全国重大轨道交通工程重点推进项目见表1—3。

表1 2016年全国重大轨道交通工程重点推进项目

表2 2017年全国重大轨道交通工程重点推进项目

表3 2018年全国重大轨道交通工程重点推进项目

(摘自 隧道网 http://www.tunnelling.cn/PNews/NewsDetail.aspx?newsId=20334 2016-12-15)

Development and Application of Guidance System of Shield

WANG Jianlin1, LIN Hairong2

(1. China Railway Tunnel Stock Co., Ltd., Zhengzhou 450003, Henan, China;2.ShanghaiM&DTechnicalMeasurementCo.,Ltd.,Shanghai200123,China)

A series of guidance system of shield, whose monitoring accuracy can reach ±10 mm, is development so as to control shield attitude. The guidance system is composed of total station, laser target, computer and related data transform and transferring and power supply components. A new kind of shield attitude measuring principle is adopted and the results are testified by other measuring methods. The results show that the above-mentioned system is stable and reliable and can guarantee the monitoring accuracy. The system has been successfully applied to many tunnels.

guidance system; shield attitude; laser target; azimuth; monitoring accuracy

2016-02-29;

2016-08-03

中国中铁股份有限公司科研项目(2012-重点-35); 中铁隧道集团有限公司科研项目(隧研合-2012-03)

王建林(1967—),男,河南新乡人,1988年毕业于西南交通大学,铁道航空勘测专业,本科,高级工程师,现从事工程测量技术及管理工作。 E-mail: 644410513@qq.com。

10.3973/j.issn.1672-741X.2016.12.019

U 455

A

1672-741X(2016)12-1531-08