利用过滤分析水动力参数表征打浆纤维的特性

利用过滤分析水动力参数表征打浆纤维的特性

在造纸过程中,通常需要表征纸浆纤维的特性以确定打浆对纸浆纤维的影响或者预测纸浆的滤水性能。利用微成像技术可分析纸浆性能,确定浆料纤维的几何特性,但是纤维的长度、粗度及其分布等特性难以评估浆料的滤水性或抄纸特性。为了量化打浆对纤维质量的影响,利用纸浆流变性预测纸浆行为是非常实用的方法。

造纸是一个复杂的过程,涉及到一系列的化学作用和物理现象。在机械作用下纸浆中的水分脱除,形成稳固的纸幅,填料颗粒保留在纸幅中。大多数情况下,纸幅的形成需要经历沉淀/增浓和筛选过滤的综合作用。纤维悬浮液的成形固结动力学是目前的热点研究领域,针对纸幅成形的基础研究较多,有研究人员开发了不同压力纸浆滤水简易模型,利用一种反演过程来确定过滤参数——水动力比表面积、比容和压缩特性参数,并用于纸浆脱水和过滤。

经高度打浆的纸浆具有不同的用途,如用作纳米纤维材料等。采用一些诸如游离度的常规方法难以真实表征这些浆料的特性。在这些高度打浆的浆料中含有大量的细小纤维,而测定游离度的筛网不能将这部分细小纤维截留,因此在测定游离度时大部分浆料通过筛网,最终导致不切实际的高游离度。诸如能量消耗或打浆时间等间接测定方法均是总量测定法,不能保证浆料质量测定结果的再现性和稳定性。因此,需要采用新型的浆料性能测定方法。针对这一现象,可以采用比表面积法。

目前测定比表面积的方法较少。上述研究人员提出的方法首先需要形成纸浆层,然后在规定的压力下利用泵使水分通过纸浆层,达到稳态条件,测定流速和纸浆层厚度。根据压降、流速和纸浆层厚度计算纸浆层的渗透率。该方法需要大量的实验得到一系列的实验数据,根据Kozeny-Carman公式利用渗透率计算比表面积和比容。该实验方法在测定即使是未经打浆的纸浆时都比较耗时,对于高打浆度纸浆,纸浆层的形成将极其耗时,而且达到稳态条件也需要较长的时间。高打浆的纸浆可压缩性强于未经打浆的纸浆,上述研究人员的拟合程序不适用。

还有研究人员提出的另一种方法是通过浆料的脱水实验测定纸浆比表面积、比容和可压缩性。通过记录脱水曲线(浆料自由表面随时间的变化图),利用简化的脱水模型和拟合反演程序同时计算所有的参数。该方法测定未经打浆的浆料其实验结果具有一致性,需要满足脱水过程中浆料悬浮液中纤维的沉降速度足够低,低至不能形成明显的水分层。但是该方法不适用于打浆浆料,因为在浆料柱的顶部有清晰的水分层,导致模型方程不正确。

另有研究人员提出一种简单快速的纸浆参数测量和拟合方法。将一定体积的已知初始浓度的纸浆悬浮液流经垂直柱状容器中的网筛,短时间内悬浮液脱水形成较厚的纸浆层,截留大部分纸浆。测定不同真空度时脱水后纸浆层浓度以获得纸浆层的压缩特性。根据脱水过程接近结束时的水流量测定渗透率。通过拟合压缩性和渗透率,可准确得到比表面积数据。

该方法需要在不同真空度下对纸浆层进行多次脱水实验。该方法的主要特点是拟合结果没有浆料脱水模型。滤水率和纸浆层高度可以通过脱水曲线获得。利用上述研究人员的拟合程序计算比表面积和比容。利用纸浆层高度和相应的真空度计算压缩性参数。

对于高打浆度纸浆,能够产生合理脱水曲线的纸浆层高度较低,这是由于细小纤维的存在导致滤水阻力较大。因此,形成纸浆层的浓度接近凝胶点浓度,为一定值。通过考虑重力脱水动力学,可以确定浆料的比表面积和比容。

本文采用该实验方法测定了多种打浆后浆料的水动力特性及渗透特性,例如水动力比表面积和比容。采用的方法是分析滤水/脱水曲线,利用测定数据根据模型进行拟合预测。本文以漂白硫酸盐阔叶木浆及其和细小纤维的混合浆为原料,测定了纤维的比表面积和比容随浆料组分变化的趋势。根据测定数据利用纸页成形模型进一步预测在滤水状态下纸浆的行为。该方法利用仅一次纸浆脱水实验即可获得所有的参数。脱水过程中形成的明显的水分层并不构成该方法的限制条件。该方法测定了多种浆料在不同打浆度下的数值,结果具有一致性。

1 实验装置和程序

本研究所用的实验装置将单层筛过滤介质(多孔不锈钢板)替换为不锈钢盒式多层筛。实验中,选择了具有多种筛孔尺寸的不锈钢筛板和一种SEFAR PETEX单丝织物合成筛,网孔直径15 μm,开孔面积9%。真空管高度为56.2 cm的过滤介质的总阻力为7.89×105cm-1,采用盒式筛。因此,本研究所用的实验装置可提供高打浆度浆料的测定,即使是打浆度最高的浆料,在脱水实验中其最大的细小纤维损失率低于1%。

2 脱水和固结的数学模型

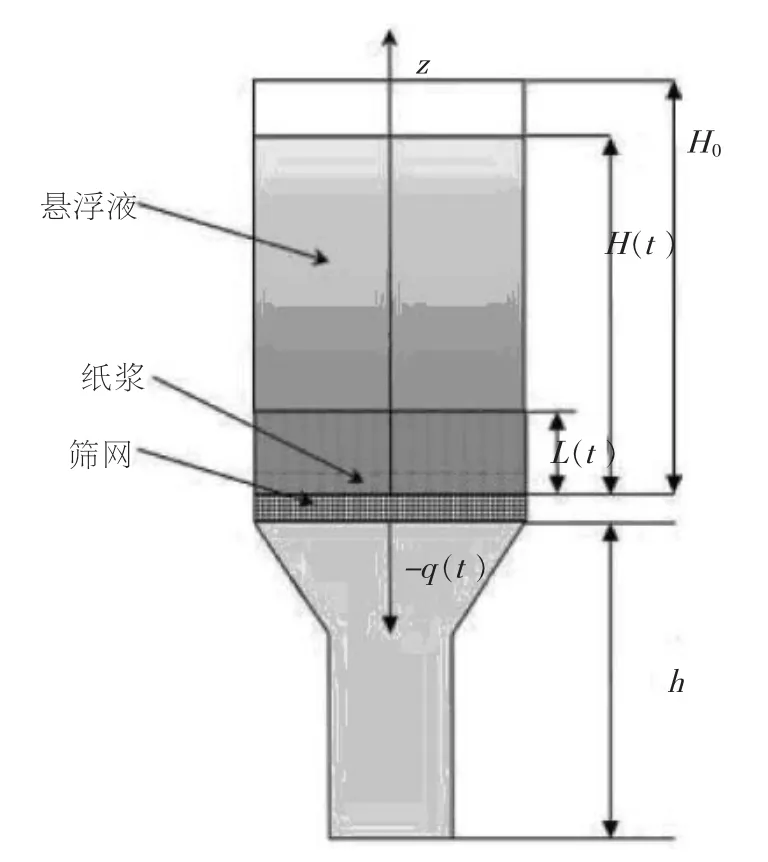

脱水实验装置如图1所示。当浆料加入柱状装置时脱水实验即开始。浆料柱的初始高度设为H0,任意时间t时的浆料高度为H,纸浆层的厚度为L,真空管的高度为b,z是垂直于过滤介质表面(多孔筛)的纵向坐标。底部的真空管开启,脱水实验开始。水分脱除的水流量为q。

图1 脱水装置示意图

公式(1)所示的偏微分方程表示了悬浮液流经多孔介质其固形物颗粒体积分数Φ的变化,包括固体颗粒的沉积和纸浆层压缩性的影响作用。

式中:ρs为固体颗粒的密度;ρ为液体的密度;ɡ为重力加速度;k为纸浆层的渗透率;μ为液体黏度;ps为颗粒压力(纸浆层中固体部分的压缩压力);t为时间。

固相体积分数与浆料浓度相关,Φ=cVf。公式(1)中,方程式左侧第2部分表示固体颗粒体积分数随颗粒沉降的变化。方程右侧表示纸浆层的固化。

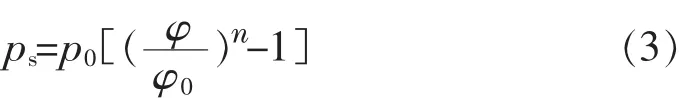

固体压力取决于纸浆层固相体积分数(固体浓度)。这种依赖关系是多孔压缩层的压缩特性,文献介绍可以采用多种方程式进行描述。本文采用如下方程式:

p0、φ0和n等3个参数是纸浆层压缩实验中的拟合参数。通常,φ0称为“凝胶点”,对应于压缩应力为零时的固含量。因此公式(3)仅对于固含量大于φ0的情况适用。当φ≤φ0时,压缩应力不存在。

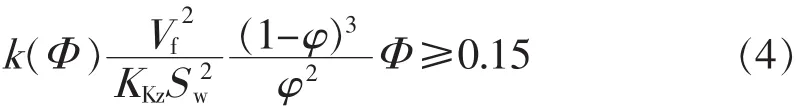

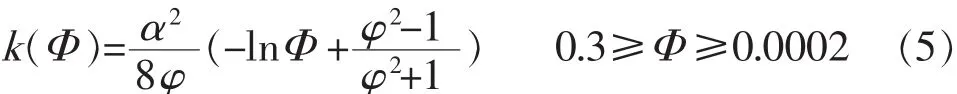

纸浆渗透率可根据Kozeny-Carman公式由水动力比表面积Sw和比容Vf来表示。

式中:Sw为单位质量固形物的比表面积;Vf为单位质量固形物的比容;KKz为Kozeny常数,对于纸浆该常数是5.55。

对于纸浆层的体积分数和渗透率之间的关系,尤其是不同浓度时二者之间的关系,还存在其他的表达式。但是该公式应用广泛且代表合理范围内的渗透率,因此比表面积和比容可作为特定纸浆的特征参数而非几何表面的物理性能。尽管不同的关系会产生不同的参数,但是我们希望采用一组渗透率关系其结果参数具有内在一致性,且打浆条件的改变可反映渗透率适当的变化,这可用于预测建模。

式中:α为纤维直径。

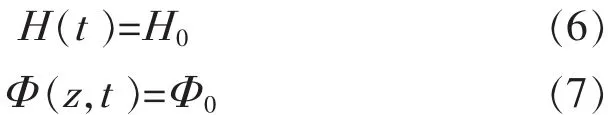

为了模拟脱水过程,公式(1)必须满足如下初始条件(t=0时):

边界条件为:

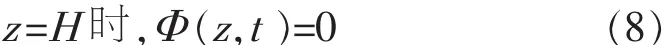

悬浮液表面的固含量始终为零(即悬浮液表面为清水):

纸浆层底部固含量为已知数:

该固含量可通过公式(3)的纸浆层底部固相压力获得。

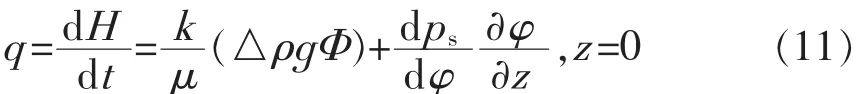

式中:Pext是施加到纸浆层的外部压力,在本实验中为真空度Pext=ρɡb;m0是初始状态时单位圆柱面积纸浆悬浮液的质量(水和纸浆的质量总和);Rm是过滤介质阻力。

公式(10)中的H可通过积分公式(11)获得[满足初始条件(6)]。

纸浆悬浮液在脱水圆柱容器中流经筛网脱水,悬浮液的初始高度为H0,初始浓度为c0,任意时间悬浮液的高度为H(t),在Rm的阻力下筛网顶部形成的纸浆层高度为L(t)。已知这些参数,即可模拟纸浆悬浮液的脱水固结行为。利用压缩参数对上述模型可进行数值求解,采用这一模型和相关流程可以通过非线性拟合确定比表面积和比容。

3 结果与讨论

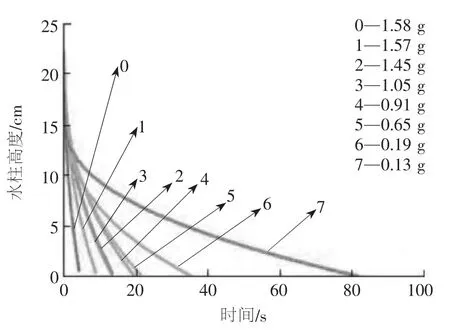

将漂白硫酸盐阔叶木浆打浆至不同的打浆度,在垂直柱状容器中进行脱水实验。前述各项参数用于求解模拟方程以获得纸浆固结特性。尽管考虑了边界条件,但是此处并未得出界面处适宜的边界条件。图2所示为测定的一组不同打浆度的纸浆流经筛网时悬浮液的高度与时间关系图(图中编号0~7为不同质量和打浆度的纸浆悬浮液高度随时间的变化)。

图2 纸浆悬浮液的脱水过程图

从图2可以看出,脱水时间与打浆度密切相关,但是初始浓度会有一些轻微变化。这主要是由模型导致,因此初始浓度无需完全一致。利用数学模型和估算数值的拟合分析实验数据。

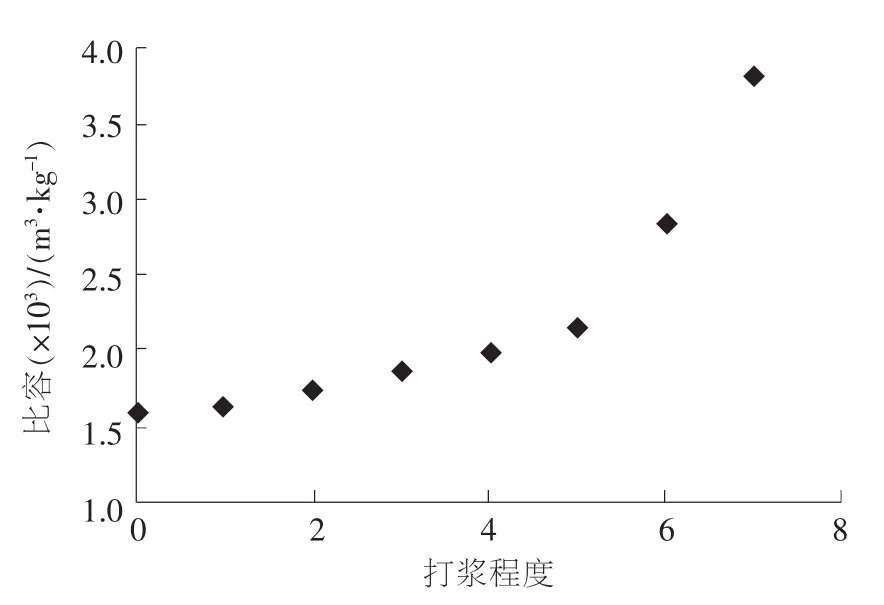

图3所示为纸浆的比容由1.4增加至接近4.0。

图3 纸浆纤维的比容

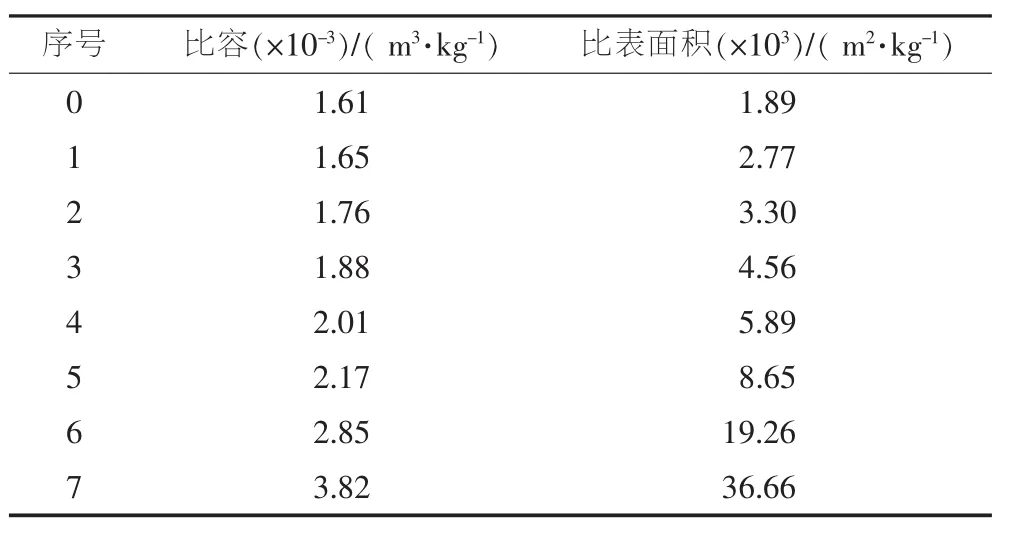

常规硫酸盐针叶木浆和阔叶木浆的比容数值在同一数量级,但是最高值通常低于3。纸浆参数的结果如表1所示。

表1 由不同打浆度的纸浆最佳拟合脱水/滤水曲线得到的纸浆参数

对于打浆度最高的纸浆,其比容的数值接近4,表明细小纤维具有强大的水合作用,这与细小纤维比纤维本身更易于润胀和水化的理论一致。高度打浆的纸浆,含有大量的细小纤维,水化程度较高。

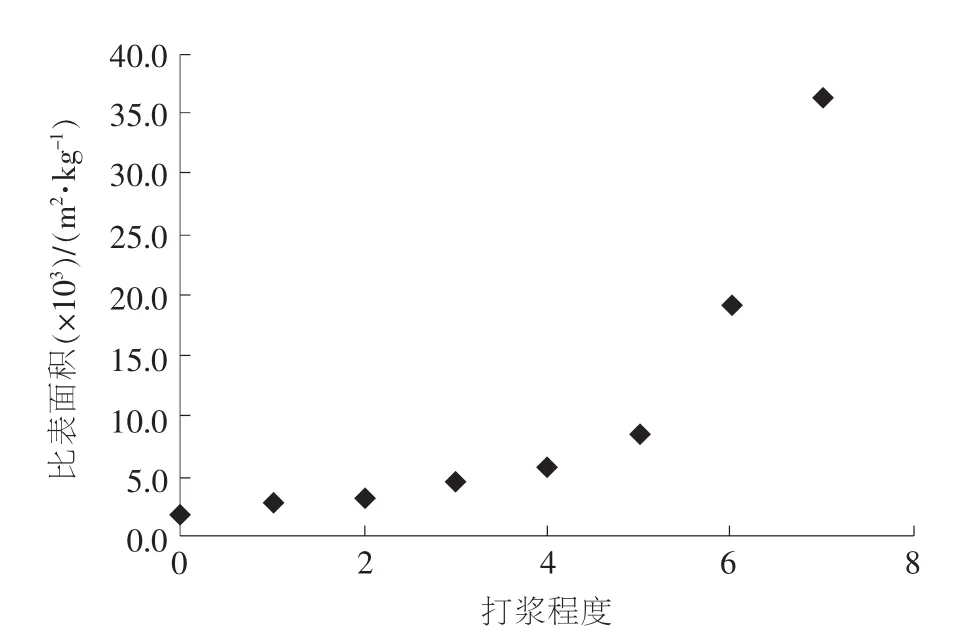

图4所示为纸浆的比表面积。

图4 纸浆纤维的比表面积

由图4可见,细小纤维含量较高时,纸浆比表面积急剧增加。比表面积的增加可以反映打浆过程的外部细纤化程度和细小纤维的产生。这些结果明确表明脱水实验和过滤分析可用于模拟细小纤维含量较高且脱水较慢的高打浆度纸浆。

4 结束语

本研究结果表明脱水测试可反映打浆后纸浆的特性,尤其是纤维悬浮液中的细小纤维。

(杨扬 编译)