直导叶几何参数对双向泵内流场及水力性能的影响

马鹏飞,王 军

(1.中国科学院 电工研究所,北京 100190;2.华中科技大学 能源与动力工程学院,湖北 武汉 430074)

1 研究背景

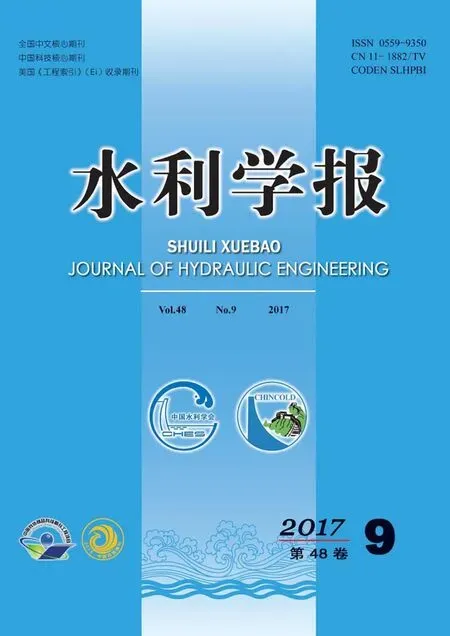

沿江、沿湖和沿海地区泵站扬程低,许多泵站需要具备双向抽水功能以同时兼顾排涝和灌溉。实现双向抽水的主要方式有叶轮直接反转、动叶旋转180°转头和特殊的流道布置等。直接反转电机实现双向抽水显然具有更好的实际应用价值,但如果将普通轴流泵用于反向抽水,叶片翼型将处于反拱状态,使叶轮的能量和空化性能大幅下降,同时严重的叶片脱流还会引起激烈的震动和噪声[1-3]。如图1所示,文中双向泵采用低拱度圆弧骨线,对骨线进行双边加厚,在正向性能有一定降低的情况下提高了反向性能。轴流泵一般采用后置弯导叶,但对双向泵,采用弯导叶时反向运行中会在叶片进口前形成正预旋,使反向性能显著下降,同时最优工况点向小流量偏移,为此,可采用直导叶,此时正向性能会有所下降,但消除了反向运行时的正预旋,可较大程度提高反向性能,保证最优工况点不至偏移较大,且直导叶加工方便,更有利于实际应用[4-5]。

图1 双向泵叶片翼型

目前国内外关于双向泵的研究还较少,主要为基于数值模拟的双向泵内流场分析及装置性能实验,更多的研究是针对常规轴流泵及离心泵。如汤方平等[6]通过实验方法对比了水泵直接掉头和采用双向叶轮两种双向抽水方案,发现两种方案性能均优于井筒式装置;成立等[7]对具有正、背面对称叶片的双向泵开展了正、反向装置性能实验研究,结果表明,泵正反向性能相差较小;Desheng Zhang等[8]通过实验和数值模拟方法研究了轴流泵叶尖涡的动力特性和其轨迹线,发现实验和数值模拟得到的叶尖涡轨迹线吻合较好;Can Kang等[9]基于重整化群k-ε湍流模型和实验方法研究了静叶数对轴流泵性能和流场的影响,研究表明,较大的导叶数可使叶片和导叶出口边轴面速度分布更均匀;David Tan等[10]通过实验研究了喷水推进轴流泵的空化涡结构,发现叶尖涡和尾缘叶尖处吸力侧的附着空化的相互作用是引起泵性能大幅下降的主要原因。文章基于SSTk-ω湍流模型分析了直导叶内的流动特性及直导叶几何参数对泵性能和流场的影响,基于此讨论了直导叶的设计方法,研究结果同样适用于普通轴流泵(风机)采用直导叶时的情况。

2 模型

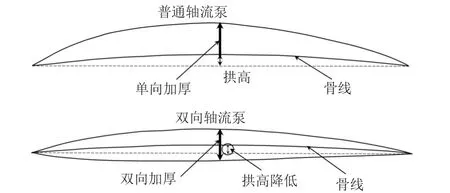

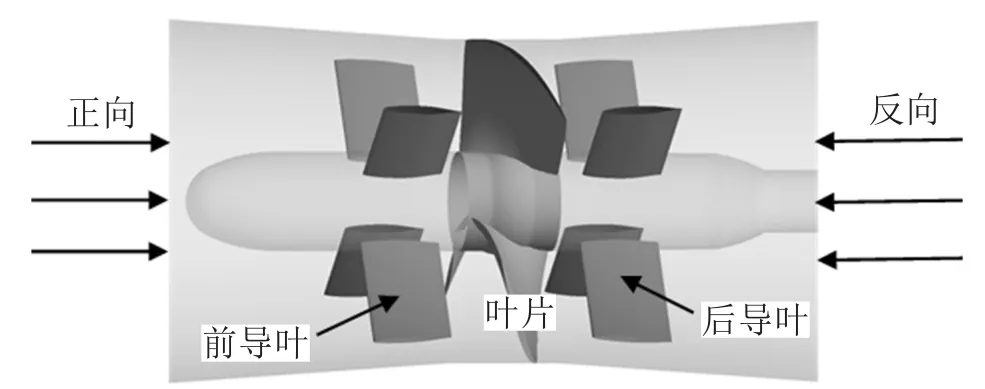

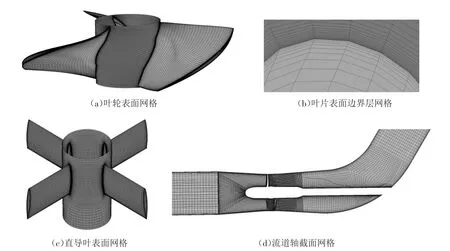

研究对象为一台高比转速双向泵,名义比转速为1 600,表1为泵的主要设计参数和几何参数。计算模型包括进水段、叶轮区、导叶区、弯管及出水段,同时布置前后直导叶时,前后直导叶完全相同且保持相同的轴向间距,直导叶采用Naca66-012对称翼型,为保证数值计算中进出口处流动均匀,进水段和弯管部分均延伸500 mm,计算模型如图2。

表1 双向泵设计参数及结构参数

图2 前后直导叶模型

3 数值模拟方法

数值模拟中动、静耦合面位置的选取对计算结果影响较大,耦合面靠近叶片,计算模型更接近实际情况,但也造成网格质量降低,加大耦合面和叶片之间的距离,则会降低计算精度。文章耦合面由叶片进、出口边回转面沿轴向平移3 mm得到,保证耦合面贴近叶片。划分全结构化网格进行计算,经网格数无关性检测后网格数取为约500万。采用CFX软件,SSTk-ω湍流模型。SSTk-ω模型将壁面附近的边界层流动和边界层外充分发展的湍流流动分开计算,可以更精确的模拟流动分离,但对边界层网格要求较高[11-13]。为此,如图3,将叶片和导叶表面第1层网格高度调整为0.01 mm,叶顶间隙为0.3 mm,在间隙处布置10层网格[14-16],速度场和压力场基于全隐式同位网格耦合求解,不同计算域交接面采用GGI方法处理数据插值,旋转域采用多参考系法计算,动-静交接面采用冻结转子模型,进、出口边界条件分别为速度进口和自由出流,固壁处采用无滑移边界条件。

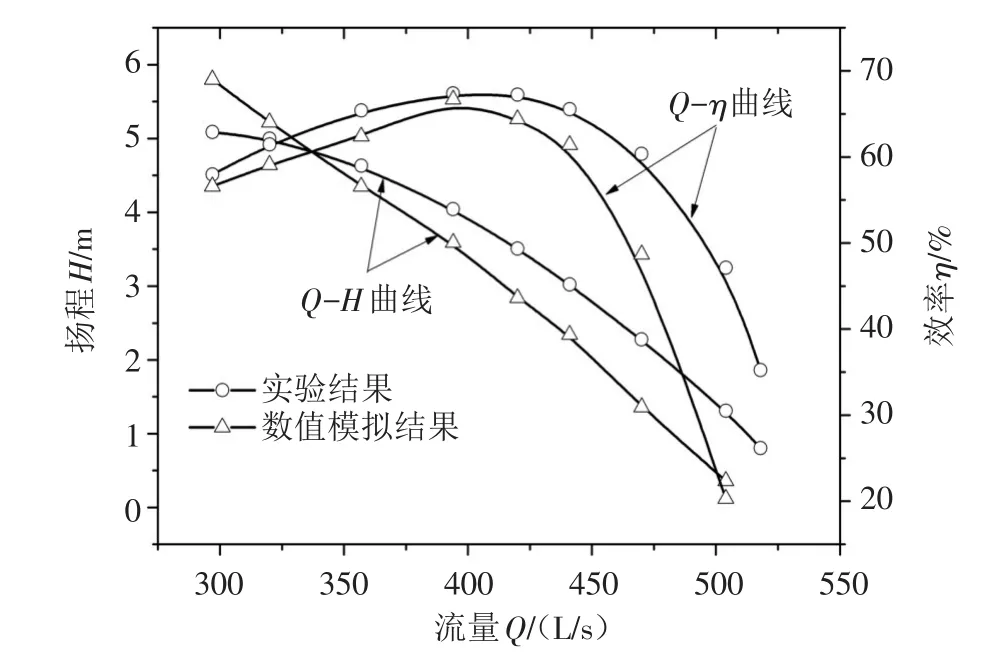

根据加后置弯导叶双向泵的实验数据验证数值模拟方法的适用性。由图4可见,扬程在小流量下实验结果高于数值计算结果,大流量下则反之;正向运行时数值模拟效率最高为66.85%,比实验结果高0.15%,数值模拟和实验得到的最优工况点位置一致;大流量下数值模拟精度下降较快,这可能和叶片的加工和安装有关。试验开展了样机正反向0°、±2°、±4°等10个安放角下的性能测试,这就需要叶片可调安放角,因此在0°安放角下叶片和轮毂之间需保留一定的间隙。大流量运行时,间隙中的过流量增大,从而使叶片实际的过流量小于测量得到的流量;另外,间隙处流速增大也加大了该处的流动损失,使流动更为复杂,这也降低了数值模拟的精度。整体而言,数值计算结果和实验结果变化趋势一致,其结果可以定性的反映泵性能和流场的变化趋势。

图3 计算网格

图4 数值模拟和实验结果对比

4 直导叶内流动特性分析

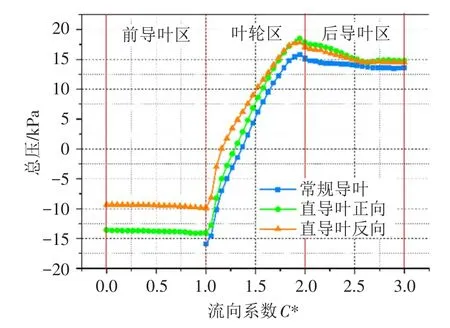

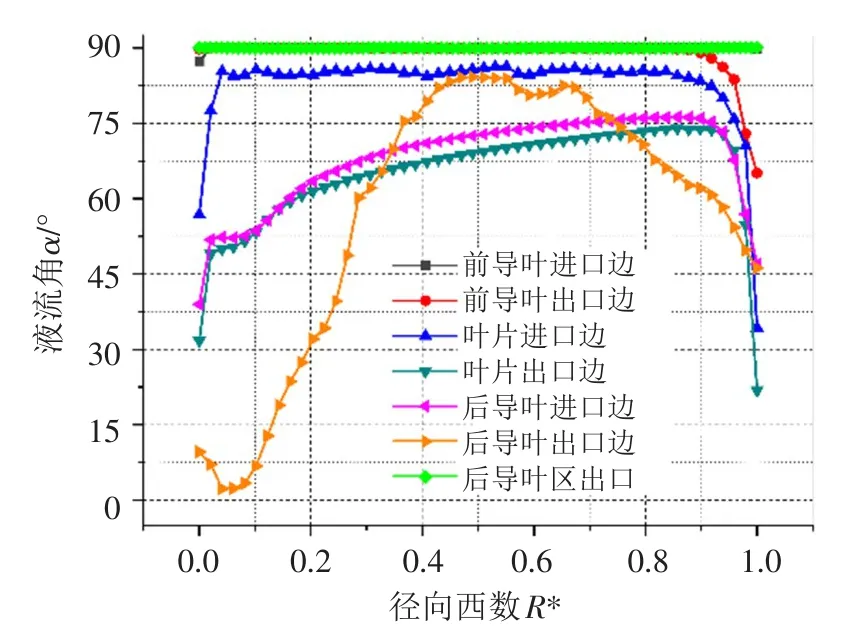

采用直导叶时,叶片进口流场几乎和无前导叶时相同,但由于后导叶进口冲角很大,压力面前缘有较大的冲击损失,吸力面产生严重的流动分离。图5为流道内总压沿流向的变化,总压表征单位流体携带能量的大小,其变化可以反映流体运动中流动损失的大小。定义R*=R/R0为径向系数,C*=C/C0为流向系数,其中R0为叶轮半径,C0为各计算域进出口之间轴向距离。如图5所示,叶片约前1/5区域总压增加速度高于后部,反向时叶片翼型反拱,叶片区总压上升较小,做功能力降低,扬程较低;前导叶区总压下降很小,常规导叶导叶区总压下降1.45 kPa,直导叶正向运行时后导叶区总压下降增大至2.88 kPa,约为常规导叶2倍,反向时下降2.45 kPa,正反向后导叶区总压下降量接近,流体经过导叶后总压变化较小,说明采用直导叶时在泵后直导叶区内发生了较大的流动损失。直导叶吸力面流动分离主要由进口冲角较大引起,图6为流道不同位置液流角分布。如图6所示,前导叶进口边液流角接近90°,前导叶头部基本为无冲击入流,流体经过前导叶接近叶片时开始产生预旋,在靠近轮缘的位置由于叶片转动线速度较大,流动角在距离叶片较远的位置已开始减小。在叶片进口边,流体已不再是法向入口;在叶片出口边,液流角从轮毂到轮缘逐渐增加,流体离开叶轮后,在静止域液流角开始增加;在后导叶出口边,由于导叶区存在大尺度旋涡,液流角有较大波动,中间叶高处液流角明显高于两边,此处旋涡溃散较快,经过后导叶后,旋涡溃散,流动逐渐均匀;在导叶区出口,液流角已经接近90°。

图5 总压沿流道变化

图6 不同位置液流角分布

5 直导叶几何参数对性能和流场的影响

实际应用中双向泵站正反向运行时间一般相差较大,叶片、导叶叶型和流道布置形式根据运行环境选择,通常仅布置后导叶,但在少数特殊场合,由于强度原因轴流式叶片机械可能同时安装前后导叶,而根据前文分析,前直导叶对流态和性能的影响较小,因此主要研究仅布置后直导叶的情况,最后分析了同时布置前后直导叶时弦长变化对性能的影响。直导叶主要设计参数有叶片数、弦长及轴向间距等,本文在保持其他参数不变的情况下分别研究单个参数对性能的影响规律。

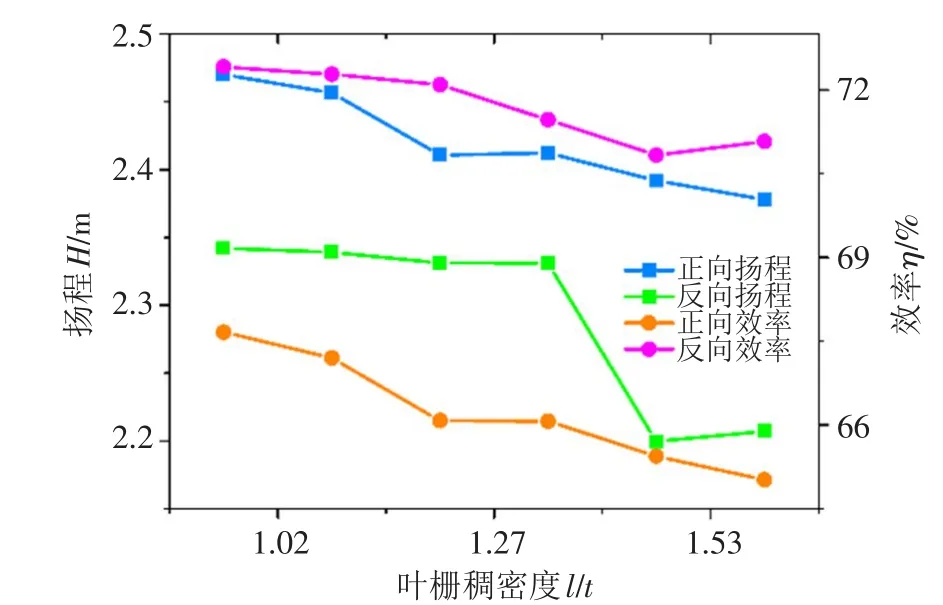

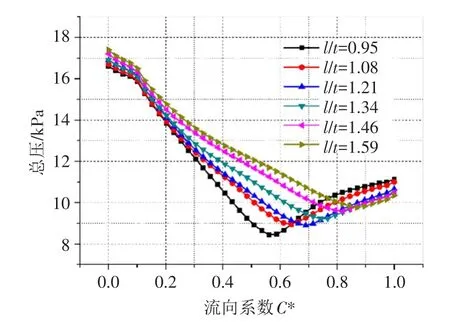

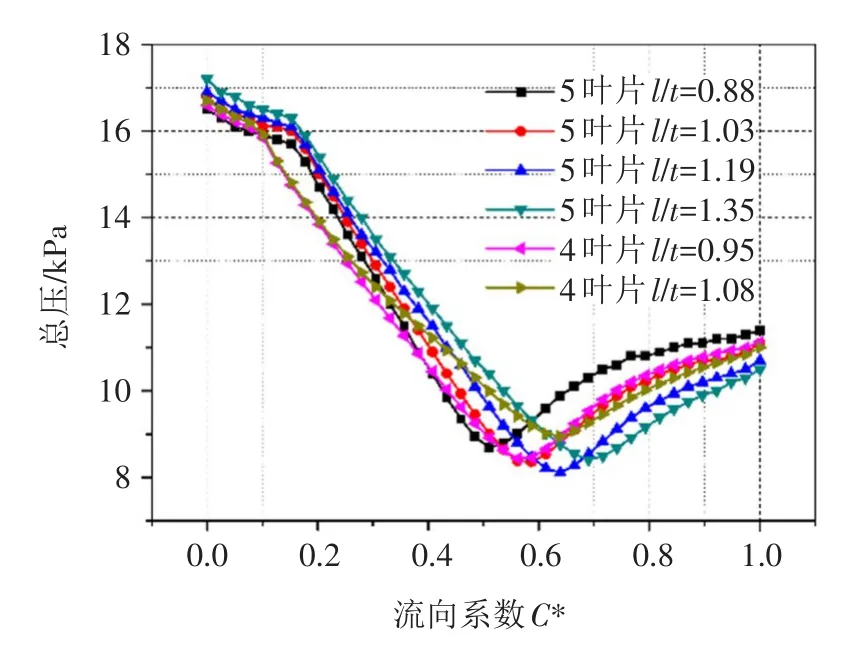

5.1 弦长 保持其他参数不变,仅加后直导叶,轴向间距、叶片数和采用弯导叶时保持相同,对弦长进行无量纲化处理,选用导叶轮毂处叶栅稠密度(l/t)表示弦长的变化,图7为不同弦长下模型正反向性能变化,由图可见,弦长增大时正反向扬程、效率均下降,但下降幅度较小,l/t从0.95增大到1.59,正向扬程相对下降3.73%,效率相对下降3.91%,反向扬程相对下降5.76%,效率相对下降1.84%,前、后直导叶均会使扬程下降,后直导叶对效率影响更大。图8为不同弦长下导叶区总压沿流动方向变化,由图可见,总压在导叶处下降最快,弦长增大,总压下降速度减小,下降范围增大,且恢复较慢,弦长较小时,虽然在导叶处总压下降速度快,但受上游流体的影响,速度较易恢复,流体经过导叶后总压回升。

图7 不同弦长性能变化

图8 不同弦长模型总压沿流向分布

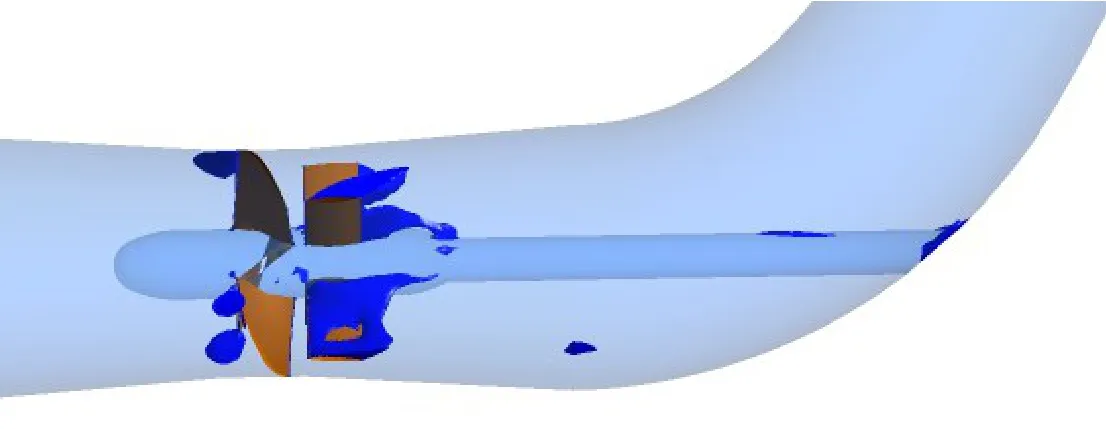

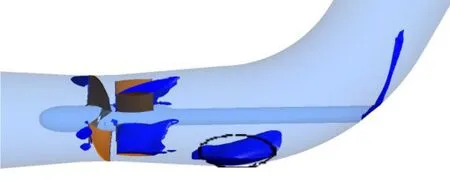

定义轴面速度Vm<0的区域为回流区,图9、图10分别为l/t=0.95、1.59时流道内时均回流区。由图可见,直导叶下双向泵回流区主要为直导叶吸力面流动分离区,此外在叶片进出口边附近及叶顶间隙处也有较小尺度回流区,回流区主要附着在导叶吸力面,因此弦长较大时,回流区尺度更大,l/t=1.59时,由于直导叶内的旋涡使流体携带能量衰减,甚至在弯管和扩散管连接处也形成了大尺度的回流区。

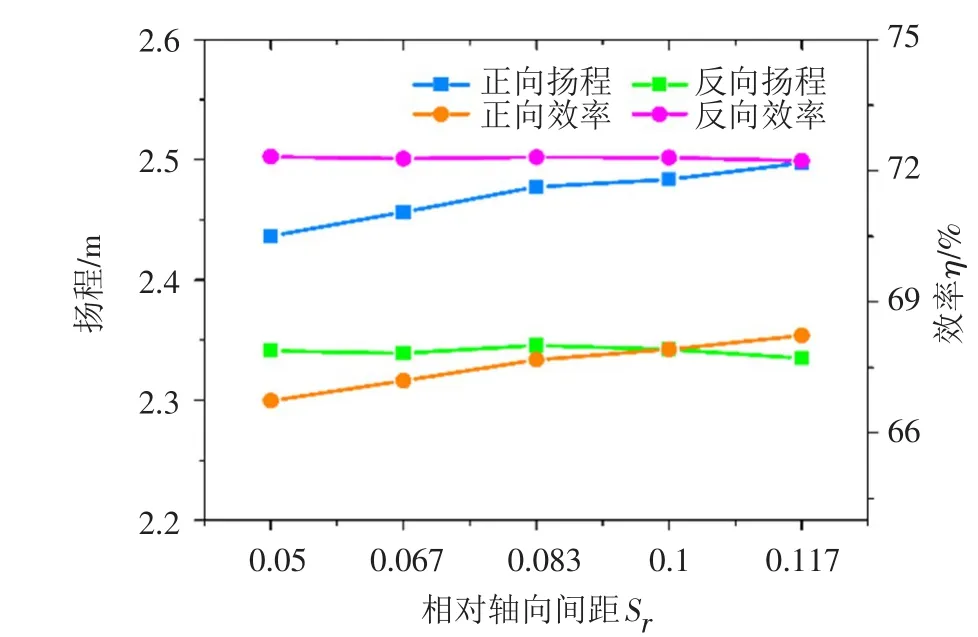

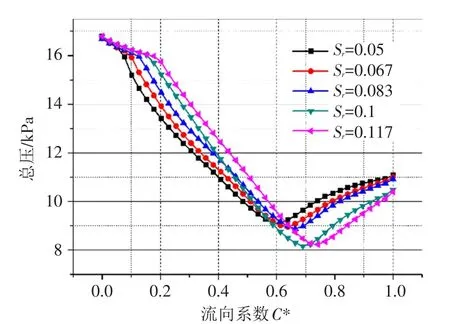

5.2 轴向间距 导叶和叶片的轴向间距S也是设计中的重要参数,一般取S/D0=(0.05~0.1),D0为叶轮外径,轴向间距过小会加大叶片-导叶动静干涉,过大会增大叶片悬臂长度,影响强度。取相对轴向间距Sr=取S/D0,如图11所示,从Sr=0.05到0.117取5个轴向间距进行分析。由图11可见,随着轴向间距增大,正向扬程增加了0.06 m,增幅很小,反向扬程基本不变,正向效率增加了1.49%,反向效率变化很小。图12为不同轴向间距下导叶区总压沿流动方向的变化,由图可见,在叶片-导叶之间区域总压开始下降,但下降速度较慢,在导叶位置,总压开始快速下降,流体经过导叶之后,总压回升,增大轴向间距之后,叶片-导叶之间空间增大,但流体经过导叶后总压回升较快,扬程反而有所增加。

图9 l/t=0.95模型时均回流区

图10 l/t=1.59模型时均回流区

图11 不同轴向间距性能变化

图12 不同轴向间距下总压沿流向分布

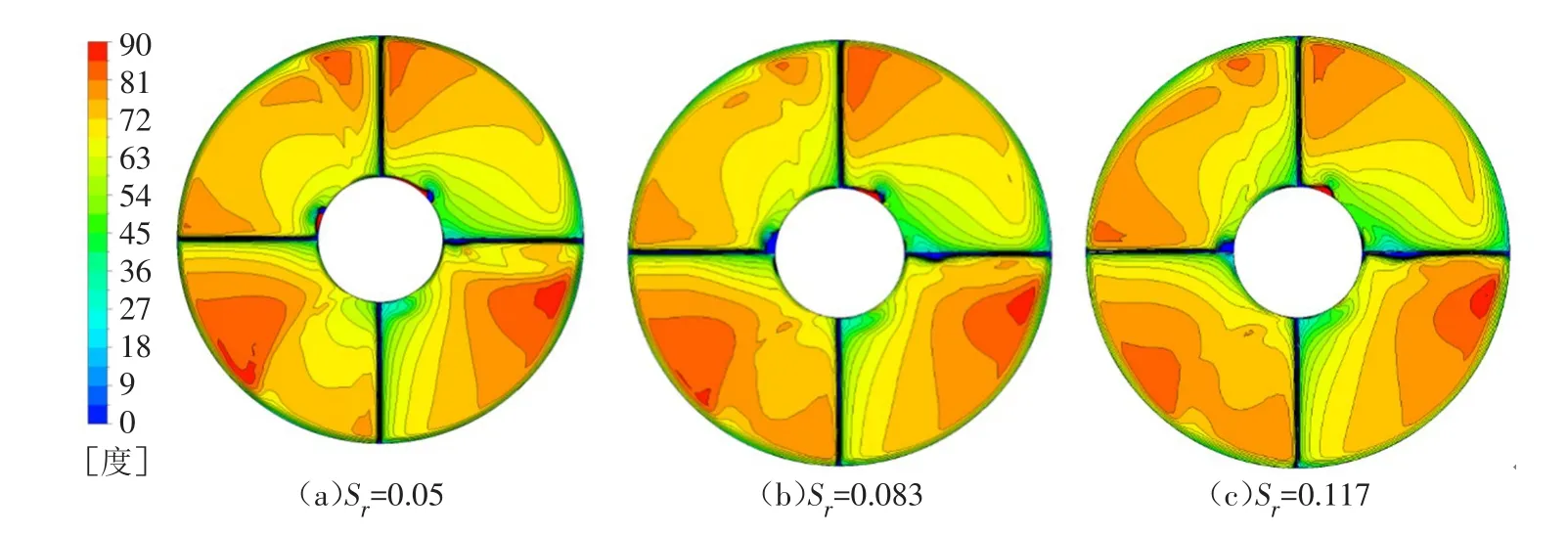

图13为不同轴向间距下导叶进口截面液流角分布,由图可见,导叶进口截面液流角分布并不均匀,不同轴向间距下液流角分布规律相似,液流角从轮毂到轮缘沿径向有增大趋势,随着轴向间距增加,导叶进口液流角有一定增大,液流角增大,导叶进口冲角减小,会一定程度上降低导叶吸力面流动分离强度,提高性能。

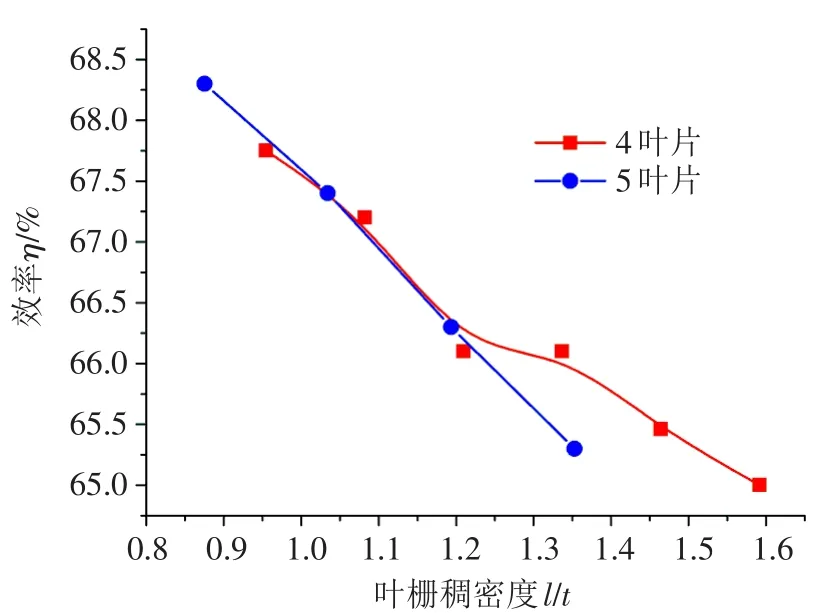

5.3 叶片数 叶片数是导叶的重要设计参数,为减小压力脉动,不宜使导叶数和叶片数相等或互为倍数,导叶叶片数过多又不符合实际情况,因此取不同弦长下叶片数为4、5两种方案分析。由图14可见,5叶片不同弦长下正向性能的变化趋势和4叶片时相同,l/t从0.88增大至1.35,扬程和效率分别下降了0.11 m和3.14%;反向时,5叶片模型扬程基本保持不变,效率下降0.47%;同等弦长下,由于分离区的减小,4叶片模型性能优于5叶片模型,但5叶片时可选择更小的弦长,设计时应进行必要的强度校核后选择。图15为不同模型总压沿流向变化,其变化规律和4叶片时相似。

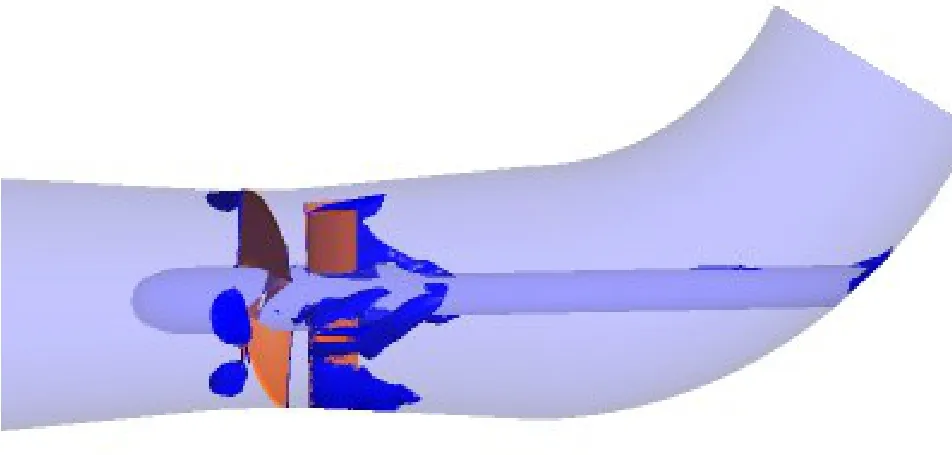

图16为5叶片l/t=1.35时的回流区,由图可见,其范围要大于相同弦长下4叶片模型,回流区沿轴向延伸,附着在壁面上,相同弦长下,增加叶片数会扩大分离区的范围,增大流动损失。

图13 不同轴向间距下导叶进口边液流角分布

图14 5叶片不同弦长性能变化

图15 不同弦长模型总压沿流向分布

图16 5叶片l/t=1.35模型回流区

图17 不同叶片数下正向效率随叶栅稠密度变化

导叶的弦长和叶片数综合表示了叶栅稠密度,为分析不同叶片数下l/t相同时性能的变化,图17对比了4叶片和5叶片下泵正向效率随l/t的变化。由图17可见,叶片数不同时,l/t-η曲线斜率不同,叶片数越大,斜率越大,不同叶片数下l/t相同时模型的性能并不相同;l/t较小时,5叶片模型效率更高,l/t较大时则反之,说明直导叶叶片数较大时,弦长增加后性能下降更剧烈。

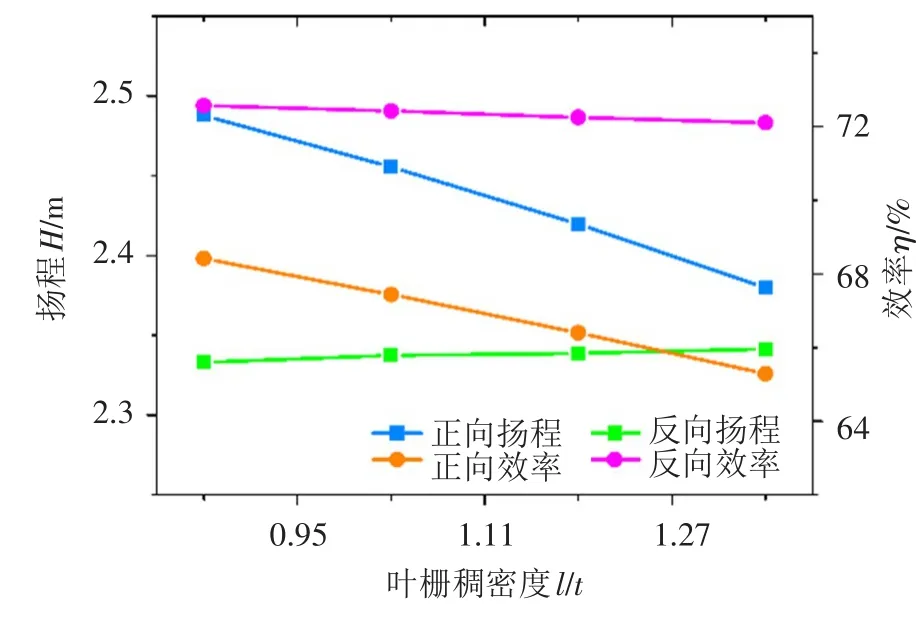

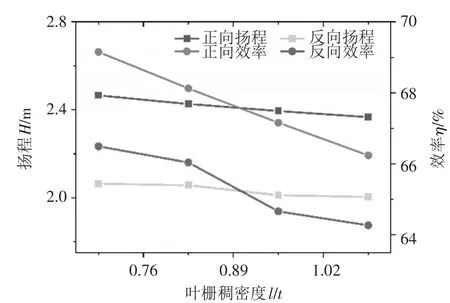

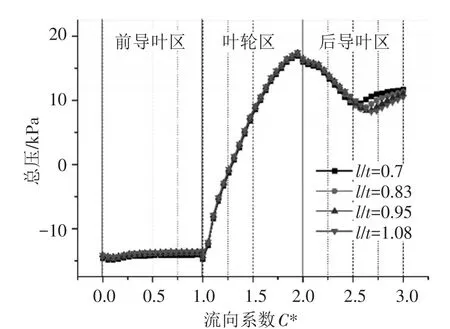

5.4 前后导叶设计 设计中还可在叶片前后同时布置直导叶,此时可适当减小导叶长度,但无论是正向还是反向都存在后导叶,因此正反向效率均较低。本文设计了不同弦长的直导叶模型。由图18可见,加前后直导叶时泵正反向扬程和效率均随着弦长增大而减小,l/t从0.7增加至1.08,正向时扬程和效率分别下降0.10 m和2.81%,反向时分别下降0.06 m和2.23%,和仅加后直导叶时变化规律相近。图19为总压沿流道的变化,由图可见,不同弦长模型前导叶区总压变化较小,趋势相同,在后导叶区弦长较小时,吸力面流动分离区尺度较小,效率更高。

根据以上分析,由于直导叶的固有结构,流体进入直导叶后极易发生流动分离,弦长和叶片数增加使导叶整体尺寸加大,同时也增大了流动分离尺度,形成了更大尺度的旋涡和回流,降低了水力性能;而轴向间距主要影响直导叶进口冲角,流体经过叶片后带有较大的周向速度,在运动中周向速度逐渐减小,轴向间距减小时,导叶进口处流体周向速度增大,冲角增加,加大了流动分离强度。因此,设计中应在保证强度的条件下尽可能减小直导叶的尺寸及叶片数,同时可适当加大轴向间距,以改善叶表的流动分离。

显然,叶片的几何形状决定了直导叶进口边的来流状态,不同设计参数下叶片的出口流场不同,这也导致直导叶进口来流的速度大小、冲角不同,影响导叶内流动分离强度。一般而言,设计流量较大时,为增大过流能力,叶片安放角较大,导叶进口冲角较小,分离强度有一定降低;设计扬程较大时,为提高做功能力,叶片取较大冲角,同样可一定程度减小导叶内流动分离强度,因此对于设计流量和扬程较小的轴流泵,在采用直导叶时更应注意其几何参数的选取。

轴流泵通常仅布置后导叶,反向时,后导叶变为前导叶,前置直导叶不会使来流产生预旋,对泵性能影响较小,若同时布置前后直导叶,反向运行时直导叶对流态的影响规律和正向时基本相同。反向时直导叶翼型头部变为尾部,会在后部形成一定的脱流尾迹,对叶片的进口流态产生一定影响。

图18 前后导叶不同弦长性能变化

图19 前后导叶不同弦长模型总压沿流向分布

6 结论

基于SSTk-ω湍流模型研究了采用直导叶时双向轴流泵内流动损失增加的原因,以及不同布置方式和几何尺寸下泵水力性能和内流场的变化,主要结论如下:

(1)采用直导叶时,叶轮前直导叶基本为无冲击入流,导叶内流动均匀,对泵性能影响很小,后导叶区内由于导叶进口大冲角入流导致吸力面发生严重流动分离,形成较大尺度的旋涡和回流,使模型的水力性能有一定下降,直导叶内总压下降量约为采用常规弯导叶时的2倍。

(2)直导叶叶片数、弦长及轴向间距均会影响泵内流场流态和其水力性能,叶片数和弦长增加会加大发生分离的区域,进而影响流道内旋涡尺度,而轴向间距则主要影响直导叶进口冲角,增大轴向间距可降低冲角和分离强度。因此,在保证结构强度的情况下适当减小导叶尺寸并增加轴向间距,可在一定程度上抑制后置直导叶内的流动分离现象,提高效率。

(3)在叶片前后同时布置直导叶可以增加机组结构强度,但由于正反向运行时均存在后直导叶,双向运行效率均较低,在设计中可予以考虑。

参 考 文 献:

[1] 关醒凡.轴流泵和斜流泵[M].北京:中国宇航出版社,2009.

[2] 杨帆,金燕,刘超,等.双向潜水贯流泵装置性能试验与数值分析[J].农业工程学报,2012,28(16):60-67.

[3] 赵政,卢智灵,陆卫安.双向大型立式潜水泵在城市水环境整治中的应用[J].排灌机械,2005,23(6):23-25.

[4] MA P F,WANG J,LI H.Numerical analysis of pressure pulsation for a bidirectional pump under positive and re⁃verse operation[J].Advances in Mechanical Engineering,2014(6):1-14.

[5] 刘力源,李志平.完全可逆轴流风机的设计与优化[J].风机技术,2013(5):48-53.

[6] 汤方平,刘超,谢伟东,等.双向潜水贯流泵装置水力模型研究[J].农业机械学报,2004,35(5):74-77.

[7] 成立,刘超,汤方平,等.对称翼型转轮双向泵装置紊流数值模拟与性能预测[J].农业机械学报,2004,35(5):78-81.

[8] ZHANG D S,SHI W D,ESCH B,et al.Numerical and experimental investigation of tip leakage vortex trajectory and dynamics in an axial fl ow pump[J].Computers&Fluids,2015,112(1):61-71.

[9] KANG C,YU X J,GONG W F,et al.Influence of stator vane number on performance of the axial-flow pump[J].Journal of Mechanical Science and Technology,2015,29(5):2025-2034.

[10] TAN D,LI Y C,WILKES I,et al.Experimental Investigation of the role of large scale cavitating vortical struc⁃tures in performance breakdown of an axial waterjet pump[J].Journal of Fluids Engineering,2015,137(11):317-320.

[11] 李晓俊,袁寿其,潘中永,等.离心泵边界层网格的实现及应用评价[J].农业工程学报,2012,29(20):67-72.

[12] BOZORGI A,JAVIDPOUR E,RIASI A,et al.Numerical and experimental study of using axial pump as turbine in Pico Hydropower Plants[J].Renewable Energy,2013,53(9):258-264.

[13] 王福军,张玲,黎耀军,等.轴流式水泵非定常湍流数值模拟的若干关键问题[J].机械工程学报,2008,44(8):73-77.

[14] 施卫东,吴苏青,张德胜,等.叶顶形状对轴流泵空化性能的影响[J].农业机械学报,2014,45(9):101-106.

[15] 黎耀军,沈金峰,严海军,等.叶顶间隙对轴流泵轮缘泄漏流动影响的大涡模拟[J].水利学报,2014,45(2):235-242.

[16] 施卫东,邵佩佩,张德胜,等.轴流泵内部流动数值模拟及PIV实验[J].排灌机械工程学报,2015,33(4):277-282.