基于CAE技术的深腔薄壁塑件注塑模设计

王洪磊

(苏州健雄职业技术学院 中德工程学院,江苏 太仓 215411)

基于CAE技术的深腔薄壁塑件注塑模设计

王洪磊

(苏州健雄职业技术学院 中德工程学院,江苏 太仓 215411)

介绍了HSCAE软件在深腔薄壁塑件注塑模成型中的应用,探讨了产品的结构工艺、分型面、型腔数量和布局及浇注系统设计,对模具成型零件和模具整体结构进行了设计。经实际验证,该模具设计合理,具有较好的参考价值。

铣刀盒;模具结构;深腔薄壁;型腔布局

在注塑模成型过程中,由于工程技术人员经验不足或者产品的复杂性等因素,一个塑料产品在成型中产生的缺陷很难预知。如果按照传统经验进行模具设计,而不是先通过CAE模流软件进行模拟分析,就会造成后期花费大量时间对模具进行修改,导致模具制造成本增加,效率降低。采用CAE软件可以及时找到产品在注射过程中存在问题的解决办法,提高和改善模具质量,从而降低模具制造成本,提高生产效率。

1 产品结构工艺分析

如图1所示产品为N350 Ф20铣刀盒,该产品的材料为PE,属于深腔薄壁塑料制件,其填充能力以及填充时间决定了产品的成型质量,通过控制浇口出尺寸大小和合理型腔布局,可以使成型后的产品更加合理,提高塑件成型能力和塑件产品的质量。

图1 铣刀盒

2 确定分型面位置

产品为壳体类零件,首先从其外轮廓线展开寻找分型线,然后由分型线展开设计型腔和型面尺寸。在这中间必须考虑顶出机构、冷却机构和复位机构的空间位置(留足空间以免干涉),待型腔型面尺寸确定后即确定动、定模板厚度,然后从动模板底面延伸开始设计定位垫块、推板,顶杆固定板,动模底板,以及模具顶出、冷却、复位等机构,最终确定模具总装结构。经分析,产品的分型面位置如图2 所示。

图2 分型面位置设计

3 确定型腔数目和型腔布局

确定型腔数目时,应考虑技术和经济两方面的因素,如注塑机型号、产品结构尺寸以及质量要求、交货期等等。本产品为大批量生产,综合产品结构尺寸及质量要求,设计模具为1模8件。由于产品制件表面有商标文字和纹路,加之属于深腔薄壁零件,故开模取件还要考虑适当的侧向分型,一方面确保开模时塑件留在型芯,另一方面确保塑件顺利顶出,其布局如图3所示。

图3 型腔模具

4 浇注系统设计

浇注系统设计直接关系到塑件的质量。设计浇注系统时,首先要了解塑料的工艺特性,考虑浇注系统尺寸对熔体流动的影响。一般情况下,浇注系统不宜太大和行程太长。设计分流道时,应尽量遵循排列紧凑以缩小模板尺寸,减少流程,锁模力平衡等原则。此外,浇注系统的进浇形式及位置决定了模具优劣及产品的外观质量。因此必须清楚所设计的模具对应的产品类型,并在此基础上合理选择进浇方式,并确定分流道的长度和截面形状尺寸。这些因素直接决定着熔融塑料的流动性,从而影响注塑产品的质量。本产品浇口基本尺寸如图4所示,其余尺寸通过HSCAE调整达到流动平衡。

图4 浇注系统尺寸

5 成型零件的结构设计

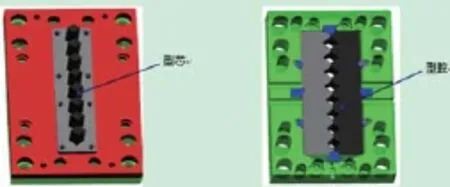

考虑到产品尺寸不是很大,而且型芯属于较细长,又为多腔模具,为方便加工与更换,本案例采用嵌入式组合凹模,结构如图5所示。

图5 成型零件结构

6 推出机构机构设计

产品推出是注塑成型过程中最后一个环节,推出质量的好坏将最后决定产品的质量。产品的推出形式归纳起来可分为机械推出、液压推出、气动推出三大类。其中机械推出是最常用的推出机构,选择推出结构时还需要综合考虑塑件留模位置,保证塑件质量、推出机构和复位机构的可靠和灵活等,本次案例采用推板推出+二次推出机构,如图6所示。

7 模具结构设计

在设计模具前,需要确定好模架结构,以确定标准模架的的规格和型号、导向机构的结构形式和安装方式、动定模板厚度及垫块高度等。模架的选择是基本确定模具型腔型面尺寸以及顶出机构、复位机构、冷却机构后,再从标准模架库里选取,最终选取的模架结构及尺寸如图6所示。考虑到产品浇口为点浇口,最终采用三板式模具,该模具的总装结构设计如图7所示。

图6 模架结构及尺寸

图7 模具结构

8 结语

随着CAE 技术的发展,其应用在塑料模具成型分析上越来越广泛,改变了传统的产品开发和凭经验进行模具试生产的方式。通过CAE技术对注塑模成型前期进行成型分析,可预估缺陷并加以修正,从而缩短模具设计周期,提高模具制造效率,保证产品质量。经实际验证,模具结构设计合理,注塑的产品质量合格,具有较好的参考价值。

[1]张爽华. 基于HSCAE的仪表外壳冷却系统的有限元分析[J].贵阳学院学报(自然科学版), 2016, 11(2):14-16.

[2]赵婉芳. CAE技术在薄壳注塑件成型模具中的设计与研究[J].塑料科技,2016, 44(9):59-62.

[3]陈洪土,何镜奎. 探讨塑料模具与CAE技术[J].模具制造, 2016, 16(6):31-34.

TQ320.662

A

1671-0711(2017)05(上)-0129-02