喷丸强化对20CrMnTi渗碳齿轮组织和性能影响

马安博

(西安航空职业技术学院,陕西西安 710089)

喷丸强化对20CrMnTi渗碳齿轮组织和性能影响

马安博

(西安航空职业技术学院,陕西西安 710089)

采用强力喷丸工艺对20CrMnTi钢渗碳齿轮试样进行了表面强化处理。利用硬度仪、X射线应力分析仪、表面粗糙度仪、X射线衍射仪和扫描电镜,分别测试分析了试样处理前后的显微硬度、残余应力、表面粗糙度、残余奥氏体含量、接触疲劳强度和疲劳断口形貌。结果表明:喷丸强化可显著提高试样表面的残余压应力,残余奥氏体量减少,表层显微硬度增加,表面粗糙度有不同程度增大,接触疲劳强度明显提高。

喷丸强化;残余应力;表面粗糙度

齿轮是机械中广泛采用的传动零件之一。在工作时,齿轮的齿面受周期性弯曲应力和接触压应力的作用。例如,汽车上的变速箱齿轮,在启动、换挡及振动时,齿根会受到突然的冲击力;齿面相互滚动、滑动,存在着较大的摩擦力。在多种应力作用下,齿轮的失效形式主要表现为齿的折断、齿面剥落和疲劳磨损等。由于其在服役过程承受着巨大的交变应力,加之用户超载运行等因素,导致齿轮疲劳寿命低而频繁短期失效。为了提高齿轮的疲劳强度和可靠性,国内外许多汽车厂家均采用渗碳和强力喷丸复合强化工艺[1-2]。

本文通过理论推导和实际测试相结合的研究方法,系统地就喷丸强化对渗碳齿轮组织和性能的影响进行研究,试验结果可为这一复合强化工艺技术更好地应用于工业生产提供了理论依据与试验支撑,因此具有重要的研究意义和一定的工程应用价值。

1 实验材料和方法

1.1 实验材料

实验采用某汽车变速箱一档从动齿轮,材料为20CrMnTi钢,化学成分见表1。将材料加工成φ20 mm×40 mm的试样,经930 ℃±5 ℃气体渗碳10 h,然后直接830 ℃油淬,180 ℃回火2 h。

表1 20CrMnTi钢的化学成分 w/%

1.2 喷丸工艺

在机械离心式喷丸机上对渗碳齿轮进行喷丸强化处理。表2为20CrMnTi渗碳齿轮的喷丸工艺规范。

表2 齿轮喷丸工艺规范

1.3 性能表征

采用L-XRD型X射线应力分析仪测定沿层深分布残余应力;残余奥氏体沿层深分布在XRD-7000X射线衍射仪上进行测定;显微硬度在HVS-1000显微硬度仪上测量,载荷砝码50 g;表面粗糙度测量采用TR200表面粗糙度仪;接触疲劳强度在JP-52接触疲劳试验机上测定;在JSM-6700F型场发射扫描电镜上观察疲劳断口形貌。

2 结果与分析

2.1 表面硬化区

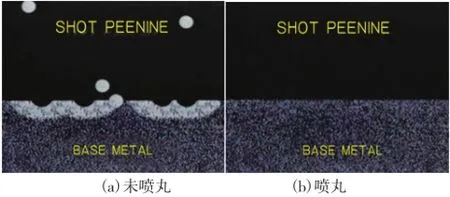

图1为喷丸前后渗碳齿轮试样表面变化。观察发现,在喷丸过程中,当微小球形弹丸高速冲击零件表面后,撞击处因塑性变形在渗碳层表面留下直径小于弹丸直径的半球形凹坑,同时撞击导致凹坑附近的渗碳层材料发生径向延伸。喷丸一方面使渗碳齿轮表面发生弹性变形,同时也产生了大量孪晶和位错,在表面形成形变硬化层。

图1 喷丸前后试样的表面变化

喷丸过程就是高速的物理运动过程。对于齿轮渗碳层表面每一点来说,因反复承受大量弹丸的Hertz弹性压应力而发生交替应变,形成表面硬化层[3]。尽管弹丸直径很小,但其能量很大。根据Hertz假设,接触区域的压力分布呈半球形,表面每一点所承受的等效压力F约为450 N。由Hertz应力分布规律可知,引起零件交替应变而产生细化效应的是切应力τ45,而τ45沿零件表面层的分布是非线性的,其最大值切应力τmax作用处Z在次表层[4]:

式中,a为弹丸在零件表面的接触半径,mm;F为零件所承受的法向压力,在此取等效压力,等效压力F=450 N;R为铸钢丸半径,本试验R=0.6 mm;E为铸钢丸弹性模量,E=202 GPa。

代入(2)式有:a=0.11 mm。

将a代入(1)式有:Z=0.09 mm。

由以上分析可知,在本试验条件下,喷丸对渗碳齿轮的硬化效应只是发生在表面层,且硬化效应最大处在距表面0.09 mm附近区域。

2.2 残余应力与残余奥氏体分布

图1为喷丸前后渗碳齿轮试样残余应力分布图。从图中可以看出,渗碳试样表面残余应力值为+200 MPa,呈拉应力状态,而经喷丸试样表面残余应力值为-400 MPa(fA=0.36 mm),呈压应力状态,并且随着喷丸强度增加,距表面同一距离处的残余压应力值越大,这种残余压应力降低了外加拉应力的水平。这是因为由于喷丸强化的强机械冲击作用使一定深度内的渗碳层发生了滑移、位错运动等塑性变形,产生了晶粒细化和晶格畸变,并使残余压应力得到调整和提高。

图2 喷丸前后残余压应力沿层深分布

图3 喷丸前后残余奥氏体沿层深分布

渗碳淬火后,齿轮表面层总存在一定数量的残余奥氏体,图2为喷丸前后渗碳齿轮试样残余奥氏体沿层深分布图。从图中可以看出,喷丸前,在渗碳齿轮试样表面存在12.5%的残余奥氏体,经喷丸后,可使从表面到0.1 mm深度内的残余奥氏体量大约减少15%~20%,而且随着喷丸强度的增加变化较为明显。这是由于残余奥氏体属于不稳定相,在喷丸过程中由于渗碳层发生了塑性变形,导致表层中原来的残余奥氏体向更稳定的马氏体相转变。喷丸表面的塑性变形量最明显,发生马氏体相变最为充分,故其残余奥氏体含量明显降低。

2.3 硬度变化

图3为喷丸前后渗碳齿轮显微硬度分布图。从图中可以看出,未喷丸渗碳齿轮在距表面0.1 mm的深度处硬度值最高为HV875,喷丸渗碳齿轮在距表面0.05 mm处的硬度值最高为HV1250。喷丸件显微硬度明显高于未喷丸,提高幅度可达35%~40%,而心部组织硬度基本相同。硬度发生变化区域均为距表面0.25 mm范围以内,最大变化区域在距表面0.25 mm附近。表层的硬度得以提高的原因是喷丸使得渗碳层表层产生局部塑性变形而造成强烈的加工硬化;渗碳层残余奥氏体经喷丸形变诱发而转变为马氏体,且马氏体的亚结构得以细化;喷丸将造成金属表层晶格畸变,位错密度增加,表层残余压应力值明显增加。

图4 喷丸前后试样显微硬度沿层深的分布

2.4 表面粗糙度变化

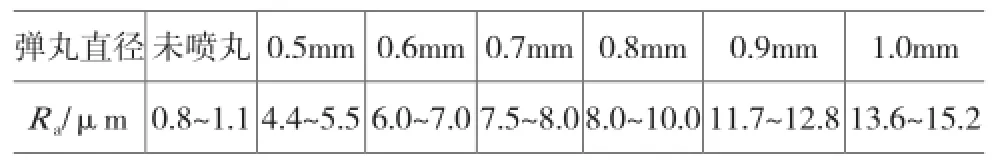

采用轮廓算数偏差Ra描述材料表面的粗糙度,能反映出加工零件表面的微观几何形状特性。表1为喷丸前后渗碳齿轮表面粗糙度值Ra。从表中可以看出,经喷丸后渗碳层表面粗糙度有所增大,而且随着弹丸直径的增加,表面粗糙度Ra值显著增加。这是因为喷丸后,渗碳试样表面的加工毛刺会被打掉或打平,但会形成明显的弹坑,表面粗糙度值增加。弹丸直径越大,对渗碳齿轮表面的打击力度越大,每个弹丸的清理作用也越强,但零件表面弹坑深,所形成的表面粗糙度大,单位时间内对零件的打击次数也比较少;相反,弹丸的直径越小,弹坑就越浅,表面粗糙度值就变小。

表3 喷丸前后试样的表面粗糙度

2.5 接触疲劳试验

喷丸强化对疲劳性能改善的另一个最为显著的表现是在失效的裂纹萌生源上[5]。在工程实践中,微裂纹的萌生和初始扩展是金属材料疲劳破坏的开始,这一阶段在整个疲劳寿命中所占的比例有时可达80%。

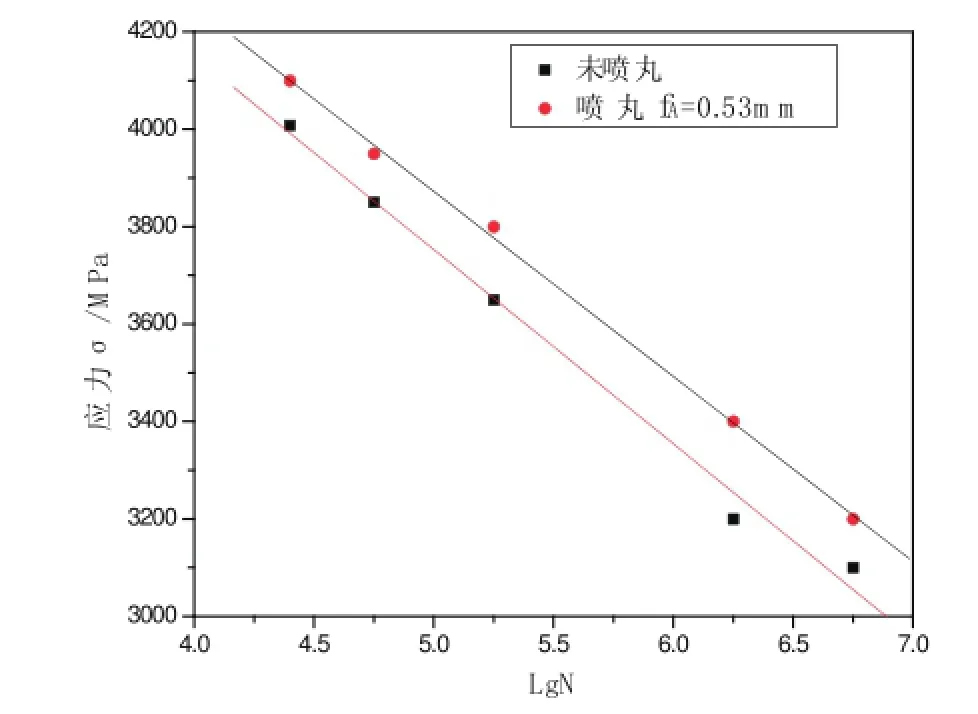

图5为渗碳齿轮喷丸前后接触疲劳试验结果。从图中可以看出,经喷丸处理后,渗碳齿轮试样接触疲劳强度明显提高。这是由于渗碳齿轮经喷丸强化后,表层硬度显著提高,渗碳表层的压塑性变形造成试样表层产生很大的残余压应力。当有残余压应力存在时,疲劳裂纹不能在零件的表层产生,而只能在零件的次表面产生,而且产生疲劳裂纹所需的交变应力的最小值提高。此外,残余压应力的作用在零件表面上有缺口或微裂纹处将表现的更加显著,残余压应力能防止在缺口以及裂纹处集中,能够削减外力在这些部位引起的拉应力峰。这都使得疲劳裂纹难以产生、扩展,从而有效地提高了渗碳齿轮表面的接触疲劳强度[6]。

图6为喷丸前后渗碳齿轮疲劳试样断口形貌,从图中可以看出,未经喷丸强化试样疲劳裂纹源区在表面,有沿晶裂纹特征;而经喷丸强化后疲劳源区由表面移向次表面,有穿晶断裂形貌特征。此外,未喷丸的渗碳试样裂纹长而疏,喷丸的渗碳试样裂纹短而密。这表明喷丸可以消除渗碳层表面缺陷,并强化表面,同时由于残余压应力的存在有效地降低了外加拉应力,使试样表面实际承受的循环拉应力得以降低,裂纹扩展阻力增加,扩展速率降低。

图5 喷丸前后试样接触疲劳试验结果

图6 喷丸前后试样断口形貌

3 结论

(1)喷丸一方面使渗碳齿轮表面发生弹性变形,同时也产生了大量孪晶和位错,在表面形成形变硬化层,且经Hertz假设计算得出,硬化效应最大处在距表面0.3 mm附近区域。

(2)喷丸强化可显著提高渗碳齿轮表面的残余压应力,并且随着喷丸强度增加,距表面同一距离处的残余压应力值越大。喷丸强化可使残余奥氏体量减少,而且随着喷丸强度的增加变化较为明显。

(3)喷丸强化使渗碳齿轮表面硬度增加,距表面愈近,效果愈明显。经喷丸后渗碳层表面粗糙度有所增大,而且随着弹丸直径的增加,表面粗糙度Ra值显著增加。

(4)经喷丸处理后,渗碳齿轮试样接触疲劳强度明显提高。未经喷丸强化的试样疲劳裂纹源区在表面,有沿晶裂纹特征;而经喷丸强化后疲劳源区由表面移向次表面,有穿晶断裂形貌特征。

[1] 朱玉.采用喷丸强化提高汽车渗碳齿轮的强度[J].世界汽车, 1988(1):23-29.

[2] 匡建新.强力喷丸对合金渗碳齿轮表面接触疲劳强度的影响[J].热加工工艺, 2010, 39(20):193-195.

[3] 段民.渗碳淬火齿轮有效硬化层深度的理论计算[J].热处理, 2013, 28(3):52-55.

[4] 李光瑾.渗碳齿轮有效硬化层深度确定和齿轮疲劳强度试验方法[J].柴油机设计与制造, 2010, 16(3):36-41.

[5] 朱荆璞.喷丸强化对接触疲劳性能的影响[J].中国表面工程, 1992(1):20-24.

[6] 孙艳.强化喷丸对渗碳齿轮表面接触疲劳裂纹形成与扩展的影响[J].汽车技术, 2009(1):56-58.

Infl uence of shot peening strengthening on structure and properties of 20CrMnTi steel carburized gears

MA AnBo

(Xi'an Aeronautical Polytechnic Institute,Xi'an 710089,Shaanxi,China)

The paper used shot-peening to strengthen the layer of the 20CrMnTi carburizing gears.The microhardness,residual stress,retained austenite,roughness,contact fatigue and fracture surface of unpeened and shot-peening specimens were studied by the microhardness tester, X - ray stress analyzer,surface roughness meter,X-ray diffractometer and SEM. The results show that shot-peening can significantly improve the residual compressive stress on the specimen surface,the amount of residual austenite decreases, and the surface microhardness increases.And also shot-peening can increase the roughness and improve contact fatigue.

shot-peening;residual stress;roughness

TG156.5;

A;

1006-9658(2017)02-0032-04

10.3969/j.issn.1006-9658.2017.02.011

2016-10-20

稿件编号:1610-1553

马安博(1986—),男, 讲师,研究方向:金属材料热处理与表面处理.