基于数值模拟技术的铝合金承载鞍铸造工艺研究

魏 星,刘峻岭,蔺国隆

(中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔 161002)

基于数值模拟技术的铝合金承载鞍铸造工艺研究

魏 星,刘峻岭,蔺国隆

(中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔 161002)

通过砂型重力铸造方法生产铝合金承载鞍,计算分析浇注系统和冒口尺寸,利用ProCAST软件进行数值模拟分析,通过研究铸件充型和凝固过程,分析工艺方案的可行性、合理性,成功预测铸造过程产生缩松、缩孔的位置,在铸件试制之前完成工艺方案优化,缩短试制周期、降低试制成本。

数值模拟;铝合金;承载鞍;铸造

随着我国铁路货车重载、快捷技术的不断发展,减轻车体质量,尤其是减轻转向架质量,对保证整车高速、安全、平稳运行具有重要的价值和意义,承载鞍作为铁路货车转向架关键部件,其材质实现铝合金化对转向架轻量化研究具有重要意义。本文针对铁路货车铝合金承载鞍结构特点和技术要求,对其砂型铸造工艺方案进行了探索和研究,并采用ProCAST软件对铸件充型、凝固过程进行了模拟仿真分析,确定了最佳工艺方案。

1 承载鞍结构特点

铁路货车承载鞍位于转向架侧架和车轴之间,同时受到压应力、拉应力和滚动摩擦力,受力情况比较复杂,品质要求较高,其结构如图1所示,两侧设有对称的止挡,顶部为加工平面,底部为轴承环带。该产品的轮廓尺寸约为350 mm×270 mm×180 mm,材质为铸钢时,净质量约30 kg,平均壁厚约为20 mm,是典型的薄壁产品。

通过该产品结构图可以看出其壁厚过渡不均,在顶部环带处存在壁厚增大部位,产品凝固过程不易控制,易产生铸造缺陷;由于环带部位与车轴轴承配合使用,因此该部位不允许焊修,一旦出现铸造缺陷必须进行报废处理,因此品质要求非常高,需采取工艺措施确保环带部位制造品质。

图1 承载鞍结构图

2 承载鞍铸造工艺分析

砂型铸造适用于各种大小、形状、批量及不同合金铸件的生产,生产方式较灵活,是铝合金铸件生产中的常用方式,因此选用传统砂型重力铸造方法制造铝合金承载鞍。

铝合金承载鞍材质为ZL205A,该材质为我国自行研制的一种铝铜系高强度铸造铝合金,是目前强度最高的铸造铝合金材料[1],具体成分见表1,实际生产过程中ZL205A合金的浇注温度一般为730 ℃。

表1 ZL205A合金的化学成分 w%

承载鞍整体为U型结构,一旦浇注系统设计不合理,将造成比较严重的紊流,产生气孔、冷隔等铸造缺陷,为实现承载鞍的快速平稳充型,选择U型开口部位作为底部,设计底注式浇注系统。浇注系统采用开放式,通过浇注系统将铝液从U型开口的两端同时引入,最终在承载鞍顶端交汇。

冒口的主要作用是充分补缩,防止铸件产生缩孔、缩松等缺陷,并兼有排气和集渣的作用,综合分析承载鞍的结构特点,其热节主要集中在顶部平面与环带的结合处,按照底注式浇注系统的充型顺序,该部位同样为铝液充型后交汇的部位,属于最后凝固的区域,因此在承载鞍顶部设置冒口。

根据铸件质量和产品结构,可计算出直浇道高度、浇注时间、各组元截面尺寸以及冒口尺寸等重要参数。

(1)直浇道高度

直浇道过低会使液态补缩压力不足,易出现铸件棱角和轮廓不清晰、浇不足、上表面凹陷等缺陷,一般直浇道高度等于上砂箱高度,可用经验公式检验该高度是否足够[2]。

H≥L tgα=280×tg43 °=261.1(mm)

式中,H为最小剩余压力头;L为直浇道中心到铸件最高且最远点的距离;α是压力角,为铸件最高最远端距直浇道中心最高处的连线与水平面的夹角。

实际使用砂箱高度为400 mm,直浇道高度与砂箱高度相等,能够满足压力头高度需求。

(2)浇注时间

式中,S为经验系数,取S=3;G为铝液总质量,约为铸件质量的1.8倍,取20 kg。经计算得出浇注时间约为8 s。(3)阻流截面积

铝合金承载鞍采用开放式浇注系统,阻流截面积公式为:

式中,A阻为直浇道阻流截面积,cm2;G为铝液总质量,约为铸件质量的1.8倍,取20 kg;ρ为金属液密度,0.002 7 kg/cm3;μ为流量损耗系数,根据经验,取μ=0.3;t为浇注时间,t≈8 s;Hp为平均压头,Hp=40 cm;g为重力加速度,数值为981 cm/s2。

经计算,阻流截面积F直约为11 cm2,直浇道为圆形,则直浇道半径约为19 mm。

(4)浇注系统各组元截面积

铝合金承载鞍各组元截面积比值为∑F直∶∑F横∶∑F内=1∶1.6∶1.1,经计算,F直≈11 cm2,则F横≈17.6 cm2,F内≈12 cm2。

(5)冒口尺寸计算

将热节视为以热节圆直径为厚度的板[3],承载鞍顶部最厚部位为30 mm,则热节圆直径Dr=30 mm,冒口根部直径DR=1.2Dr=36 mm,考虑到承载鞍的U形结构,为实现冒口的有效补缩,将冒口根部直径增大为50 mm;冒口高度HR=(1.2~1.5)DR=75 mm。

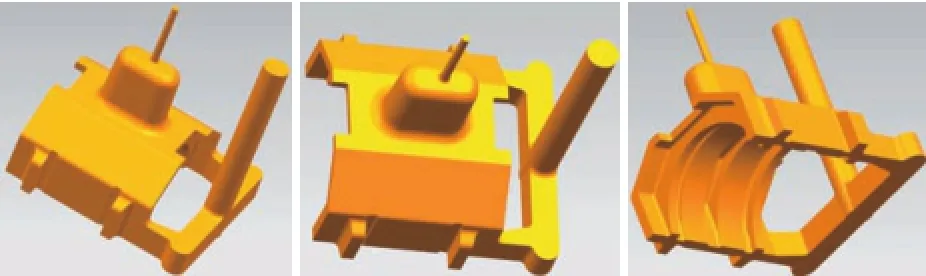

图2 铝合金承载鞍浇冒口设计方案

3 铸造过程数值模拟分析

3.1 有限元网格模型

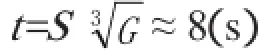

图3 铝合金承载鞍有限元网格模型

采用ProCast软件的Meshcast网格划分功能对三维实体模型进行网格划分,有限元模型划分单元为三角形,单元格为四面体,铸件部分共生成146 174个单元格。

3.2 充型过程分析

充型过程对铸件的最终品质具有重要影响,许多铸造缺陷,如浇不足、冷隔、卷气等都与铸造充型过程密切相关。利用ProCAST软件能够较为准确的反映充型过程,这对于优化浇注系统,避免铸造缺陷的形成具有重要意义。

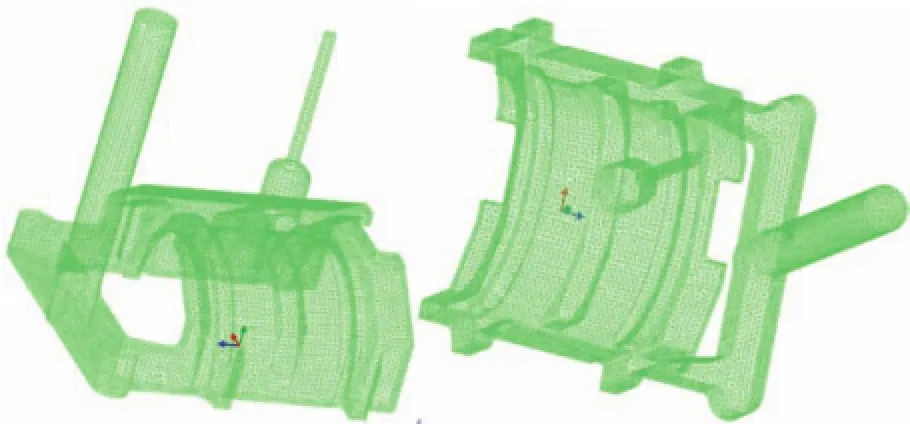

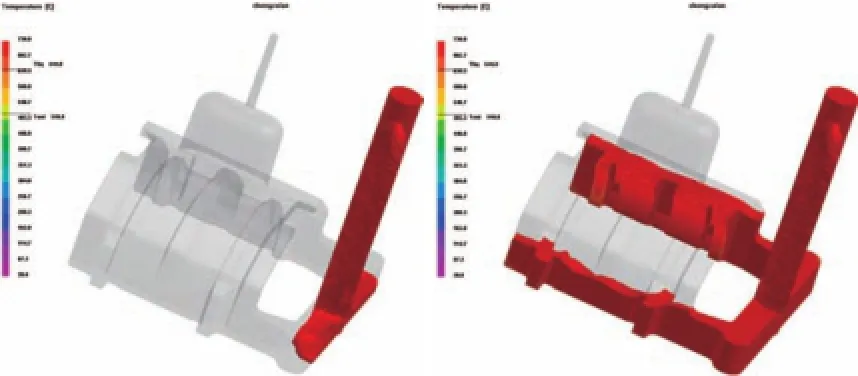

承载鞍充型过程如图4所示,铝液由浇口流入,一次充满直浇道、横浇道、内浇道,然后开始由承载鞍U型开口的两端同时进入型腔,由承载鞍底部逐渐充满型腔,最终在承载鞍顶部汇集并充满冒口,浇注过程充型平稳,铝液近似层流状态有序充满型腔,冒口部位最后完成充型,可有效实现补缩,充型过程没有产生飞溅及卷气等问题。

3.3 凝固过程分析

铸件凝固过程反应了铸件在铸型中的整体凝固顺序,通过分析可以发现铸造缺陷,为铸件生产提供有效参考。

图4 承载鞍充型过程

承载鞍凝固过程如图5所示,该方案实现了铸件由下而上的顺序凝固,冒口对承载鞍顶部实现了一定的补缩,但凝固进入后期,在冒口底部出现了孤立液相区,该区域得不到周围液态金属的补缩,因此可能产生缩孔、缩松类缺陷,反映出该方案存在冒口补缩能力不足的问题,冒口尺寸的经验公式受承载鞍U型结构影响,失去了参考价值,因此需进一步增大冒口尺寸。

图5 承载鞍凝固过程

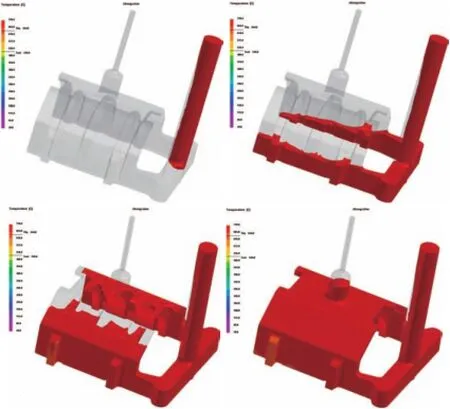

3.4 缩孔类缺陷分析

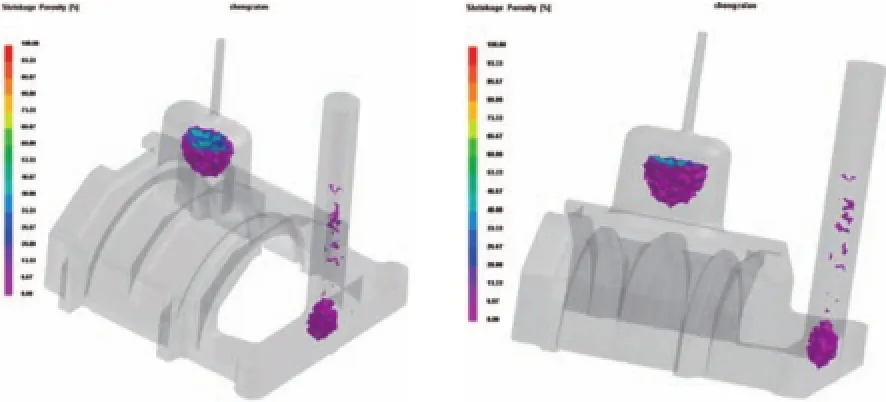

对承载鞍进行缩孔、缩松预测,结果如图6所示,缩松发生在冒口底部环带区域以及冒口根部,与凝固过程显示的孤立液相区域一致,同时证明冒口存在补缩能力不足的问题,需要进一步优化调整。

图6 缩孔、缩松分布预测

4 工艺方案优化

按照上述方案的数值模拟结果,对承载鞍冒口进行优化调整,考虑到缩孔缩松缺陷产生在冒口根部承载鞍环带加厚的区域,且缺陷沿冒口中心线与直浇道中心线连线的方向分布,因此沿该方向将冒口尺寸放大,形成长条形冒口,以利于对冒口根部承载鞍环带的加厚部位进行补缩;由于在冒口根部的中心部位同样存在微量的缩孔缩松缺陷,因此将冒口的高度适当增加,由75 mm增加到90 mm,冒口优化方案如图7所示。

图7 冒口优化方案

5 铸造过程数值模拟分析

5.1 充型过程分析

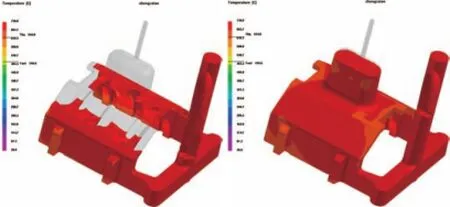

冒口尺寸调整并未对承载鞍充型过程造成影响,如图8所示,铝液进入型腔后,沿U形开口两侧的底部平稳充型,铝液在顶部汇集,整个充型过程没有产生飞溅及卷气等问题,冒口部位最后完成充型,可有效实现补缩。

5.2 凝固过程分析

承载鞍凝固过程如图9所示,整个凝固过程实现了向冒口方向的顺序凝固,由于增大了冒口体积,在凝固末期,冒口部位形成了倒圆锥形液相区域,说明冒口与铸件之间始终存在良好的补缩通道,整个凝固过程未产生孤立液相区,预示铸件中不会产生缩孔缩松类缺陷,冒口对铸件实现了有效补缩。

图8 方案优化后承载鞍充型过程

图9 方案优化后承载鞍凝固过程

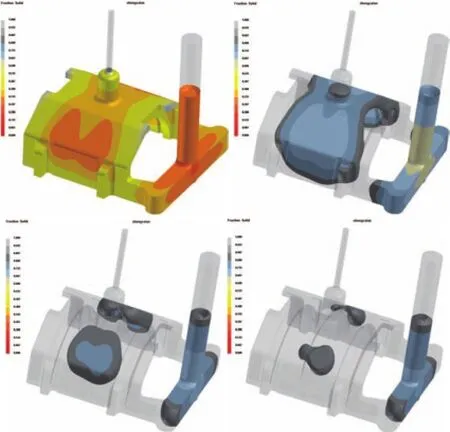

5.3 缩孔类缺陷分析

对采用优化方案的承载鞍进行缩孔、缩松预测,如图10所示,承载鞍环带部位的缩孔缩松缺陷消失,证明冒口尺寸调整增大了补缩能力,起到了良好的效果,缩孔缩松缺陷集中在冒口和浇注系统心部,符合设计要求。通过模拟预测,该工艺能够满足铸件制造需求。

图10 缩孔、缩松分布预测

6 工艺验证

材质为ZL205A的承载鞍,采用砂型重力铸造方法,在730 ℃时进行浇注,最终制造出合格的铝合金承载鞍铸件,见图11。

图11 铝合金承载鞍铸件

7 结论

对铝合金承载鞍砂型铸造进行工艺分析及计算,得到浇注系统及冒口尺寸。通过数值模拟分析铝液充型及凝固过程,并对缩孔、缩松缺陷进行了预测分析,实现了在模具制造之前判断铸件充型及凝固情况和冒口补缩效果,及时发现工艺缺陷,有效预防铸件缺陷产生,降低铸件试制成本。

[1] 周中波,寇宏超,李金山,等.铸铝205A合金热裂倾向研究[J],中国铸造活动周论文集,2012:589-594.

[2] 刘敬豪,凌云飞.支撑座一体侧架铸造工艺研究及实践 [J].中国铸造装备与技术,2013(2):16-20.

[3] 王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

Research on casting process of aluminum alloy bearing adaptor based on numerical modeling technology

WEI Xing,LIU JunLing,LIN GuoLong

(CRRC Qiqihar Rolling Stock Co., Ltd., Qiqihaer 161002,Liaoning,China)

Sand mould gravity casting method will be used for the manufacture of aluminum alloy bearing adaptors. After calculating dimensions of pouring system and riser, ProCAST software is used for the numerical modeling. Through research on the mould-fi lling process and solidifi cation process of castings, the feasibility and reasonability of the process is analyzed, the locations of shrinkage porosity and cavity are successfully predicted. The optimization of casting process can be realized before the prototype manufacturing, which will shorten the prototype manufacturing period and reduce costs.

numerical modeling;aluminum alloy; bearing adaptor; casting

TG244;

A;

1006-9658(2017)02-0043-04

10.3969/j.issn.1006-9658.2017.02.014

2016-12-28

稿件编号:1612-1627

魏星(1984—),男, 工程师 . 主要从事铸造生产工艺技术工作.