下推力杆支架零件的加工工艺及夹具设计

毛丹丹

(柳州职业技术学院 机电工程系,广西 柳州 545006)

下推力杆支架零件的加工工艺及夹具设计

毛丹丹

(柳州职业技术学院 机电工程系,广西 柳州 545006)

分析下推力杆支架零件的技术特征,合理安排加工工艺,设计了一道工序的专用铣床夹具,实现了批量生产,提高了零件的加工效率,具有良好的加工工艺性和经济性。

下推力杆支架;工艺分析;夹具设计

下推力杆支架是家用汽车驱动后桥的重要零件。它是由多曲面组成的异形槽形零件,因其材料薄、拉伸深度大、尺寸精度高,加工难度较大(如图1所示)。同时,针对该零件加工工序多,质量一致性差及废品率高的情况,在保障零件高效率、高质量加工的同时,优化工艺路线也是十分必要的。在生产纲领已确定为成批生产的条件下,可以考虑采用通用机床配以专用工夹具,并尽量使工序集中来提高生产率,除此以外,还应考虑经济效益,使生产成本尽量降低。

1 下推力杆支架机械加工工艺设计

图1 零件结构图

1.1 技术特征及加工分析

在图1中,A等于26 mm,B等于5 mm,C等于2 mm,技术要求为去除毛边及其锋利的地方,铸造后去除铸渣,不能有铸造缺陷,不允许在连接部分修补,拔模斜度不大于3°。零件材料为ZG270-500,铸造后机加工成型。从零件图上可以看出,它主要有两组表面需要加工,而这两组加工表面有着一定的技术要求,现将这两组加工表面分述如下:φ19孔两端面的要求是:距离为40±0.2 mm,相互平行且与下叉口中心线成9°20′夹角,左端面与毛坯面距离为5 mm,同时还要保证尺寸26±0.5 mm,右端面与毛坯面距离为2 mm,两端面高度为54 mm,粗糙度均为Ra12.5;φ19两个孔的要求是孔距为115±0.2 mm,并与中心线对称分布,且要保证尺寸24 mm,30 mm及160±1 mm,孔口倒角为C1;两组加工表面间的位置要求为φ19孔中心线应与两端面垂直。在加工φ19孔时,要同时保证尺寸160±1 mm;24±0.2 mm及30±0.2 mm是很难做到的,除非铸件做的很准确,可将上叉口的加工深度改为54 mm,保证其尺寸在自由公差范围之内即可。由以上分析可知,对于这两组加工表面而言,根据现有生产条件及其生产纲领,可采取先加工两端面,后加工两孔,正确选择定位基准,借助于专用夹具,便能保证其技术要求。

1.2 制定工艺路线

确定各加工表面的精度等级,如表1所示:

表1 各加工表面的精度等级

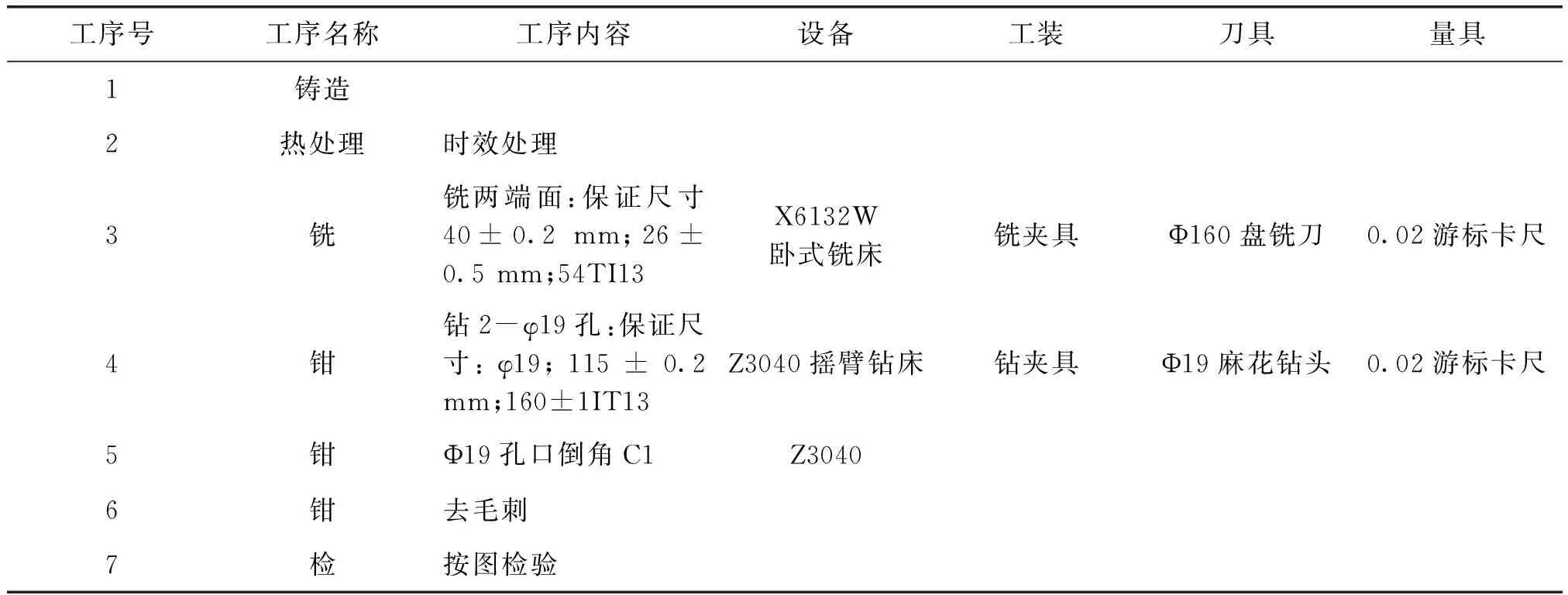

在编制机械加工工艺过程卡时,切削加工的工序安排应该遵循如下:先粗加工后精加工;先加工主要表面后加工次要表面;先加工基准面后加工其它表面;先加工平面后加工圆孔。本零件由于结构特殊,热处理需要采取时效处理,零件的工艺过程卡如表2所示:

表2 零件机械加工工艺过程卡

2 定位和夹紧装置的设计

2.1 定位装置的设计

根据机械加工工艺过程卡(大批量生产)可知,在铣加工的过程中,需要设计一套专用的铣床夹具,用来加工零件的两个端面,达到零件图纸的尺寸要求。

下推力杆支架加工的材料为铸钢,加工水平尺寸为40±0.2 mm的前后两个端面(4个),如图2所示。根据下推力杆支架的特殊结构,本夹具采用的是支撑钉和定位方套定进行定位,均采用粗基准方式,而毛坯、没有经过加工的表面采用的定位基准为粗基准。对于该零件来说,可用上叉口的顶面,下叉口的两内侧面,因为它是不需要加工的平面,相对其它表面,其结构规整、铸造缺陷较少,适合选用粗基准定位。

图2 下推力杆结构示意图

其定位原理图如图3所示。定位方套与工件顶面接触的三个支撑钉,主要限制了3个自由度,即Z轴的移动、X轴和Y轴的转动;定位块与工件上叉口侧面接触的2个支撑钉,主要限制了2个自由度,即X方向的移动和Z方向的转动。由于在铣削加工过程中,盘铣刀的走刀方向为Y方向,故不需要限制Y轴的移动,只需要限制加工工件的5个自由度即可以完成零件的加工要求。

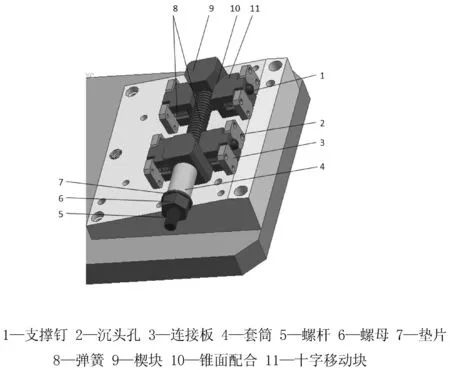

图3 定位原理

下推力杆支架材料为ZG270-500,铸造后存在铸造缺陷,其表面凹凸不平,由于本例中采用的定位方式为粗基准定位,每个工件由于铸造原因可能出现尺寸大小不一致,大批量的生产加工,不能保证每个工件相对机床都有一个预先确定的位置。因此在定位装置的设计时应考虑到这一要求,以满足零件的加工需要。设计一个弹性撑开装置解决上述问题,主要由楔块、螺杆、弹簧、十字移动块、套筒、螺母、垫片、连接板等组成,如图4所示,零件在加工过程中,当下推力杆支架下叉口尺寸较大,可以手动调整定位装置的距离。手动顺时针拧紧螺母,在螺母轴向推力的作用下,带动套筒往前推动楔块移动,而两个楔块与十字移动块之间采用的是锥面配合,楔块往前移动,在弹簧挤压作用下,导致螺杆另端得楔块同向移动,部件之间的锥面逐渐配合,使四个十字移动块逐步往两侧向外缓慢移动,满足下叉口尺寸较大的定位要求。当下推力杆支架下叉口尺寸较小,手动逆时针拧松螺母在往回调整轴向位置时,弹簧力逐渐被释放出来,往后推动楔块的移动,减少锥面配合,达到下叉口尺寸较小的定位要求。在十字移动块的设计过程中,其两侧面均设计有弹簧槽,以放置压紧弹簧,压紧弹簧一段与十字移动块的槽顶部接触,另一侧与连接板接触。每个十字移动块有两个连接板接触,而连接板的设计充分考虑到定位块的连接,每个连接板都设计两个尺寸大小一致的沉头孔,实现螺钉连接。十字移动块在两侧(向外/向内)移动过程中,安装在4个十字移动块上的支撑钉一起移动,满足工件的定位要求。

零件在加工过程中,必须跨在专用夹具上才能进行加工。定位装置的设计必须考虑工件的尺寸要求。为了保证夹具在加工过程中有足够的刚性,设计定位方套安装在弹性撑开装置上,如图5所示。

图4 弹性撑开装置结构示意图 图5 定位方套的设计结构图

2.2 夹紧机构的设计

下推力杆支架铣床专用夹具用于下推力杆4个侧面的加工,下推力杆支架质量较小,基本控制在7KG左右,在装夹时,下推力杆支架通过压紧杠杆夹紧在夹具体上,而夹具体又安装在卧式铣床的工作台上,由于铣削加工时,加工厚度不是太大,最小厚度2毫米,最大厚度5毫米。因此夹紧机构不需要太大的夹紧力。在加工过程中产生的振动较小,采用手动夹紧即可,夹紧机构主要由压紧杠杆、螺母、底板、铰链支撑座、杠杆支撑座和铰链中心组成。夹紧机构设计如图6所示。

图6 下推力杆支架夹紧机构示意图

3 使用效果及特点

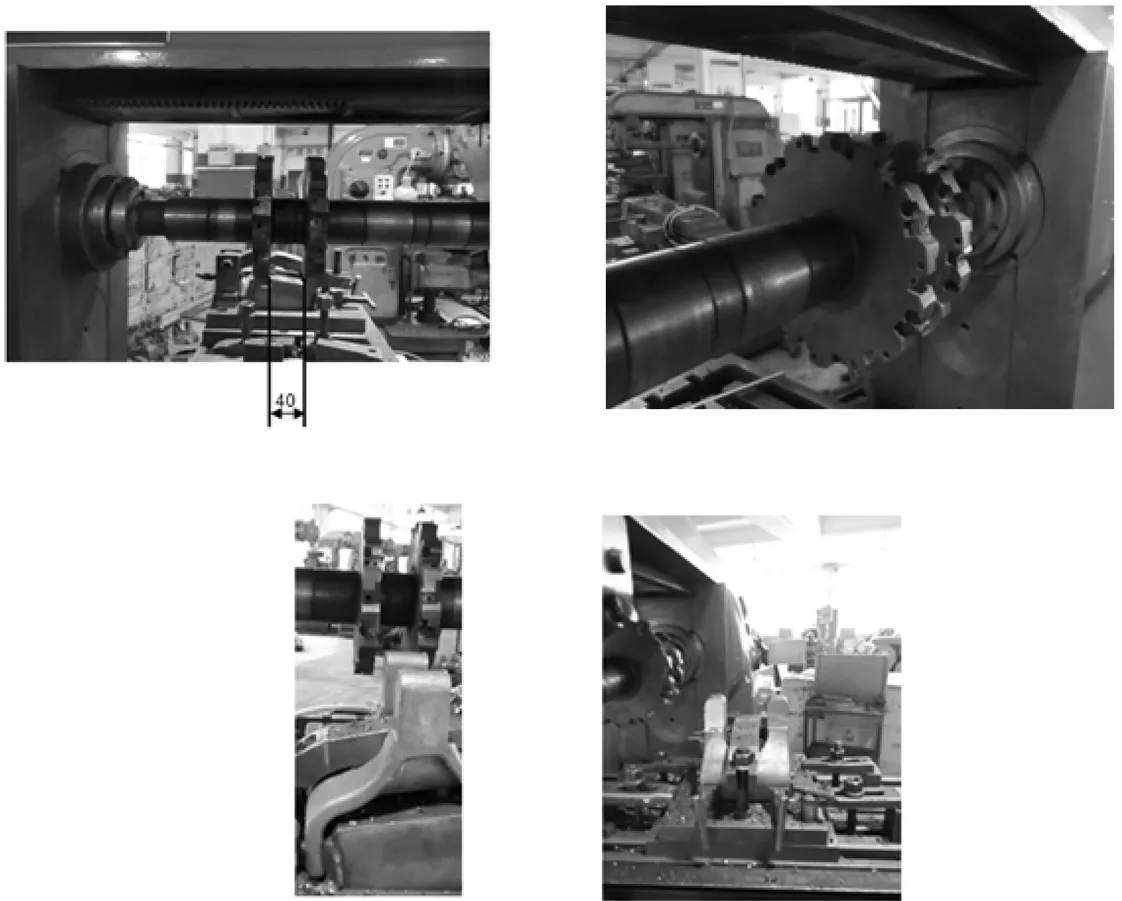

在加工过程中,采用两把盘铣刀同时加工下叉口四个端面,在X6132W卧式铣床上将刀套的距离调整为40 mm,如图7所示,刀具采用直径为160 mm、齿数为7个齿的盘铣刀。实践证明,通过改进加工工艺方案,根据其中某一工序设计铣床专用夹具,有效缓解了机床的压力,即保证了加工质量,又缩短了加工时间,在及时更换刀片的情况下,产品的废品率为零,与在多轴机床上加工比较,装卸工件方便,效益提高了4-5倍,降低了加工成本。采用弹性撑开装置有效的解决了零件的铸造缺陷,降低了操作人员的技术要求,具有良好的工艺性和经济性。

图7 下推力杆加工过程示意图

[1]刘守勇.机械制造工艺与机床夹具[M].2版.北京:机械工业出版社,2011.

[2]黄如林.切削加工简明实用手册[M].北京:化学工业出版社,2009.

[3]陈燕.基于不规则零件的加工工艺分析及夹具设计[J].机床与液压,2011,39(7):44-45.

[4]李银玉,吴敬.薄壁壳体零件加工工艺及夹具设计[J].机床与液压,2015,43(8):44-45.

[5]吴敬,张树伟.连杆零件加工工艺分析及钻孔夹具设计[J].机床与液压,2013,41(11):131-132+172.

[责任编辑 罗传清]

Machining Technology and Fixture Design for the Thrust Bar Support

MAO Dandan

(Liuzhou Vocational and Technical College,Liuzhou, Guangxi 545006,China)

The thrust bar support parts technical features were analyzed. Processing technology was reasonable arranged.Aspecial milling fixture was designed to achieve mass production, improve the processing efficiency of parts, has good processing technology and economy.

the thrust bar support; process analysis; fixture design

TH16

A

1672-9021(2017)02-0101-05

毛丹丹(1981-),女,湖南平江人,柳州职业技术学院机电工程系讲师,主要研究方向:机械设计与制造。

2016年广西高校中青年教师基础能力提升项目(KY2016LX513)。

2017-01-01