基于ANSYS的发动机曲轴有限元模态分析

郭建华

(黑龙江工程学院)

基于ANSYS的发动机曲轴有限元模态分析

郭建华

(黑龙江工程学院)

曲轴的强度对于发动机整体性能有着非常重要的影响.通过Solidworks软件对发动机曲轴进行建模,通过ANSYS有限元分析软件对曲轴的模态进行分析,根据曲轴各阶模态的固有频率及振型,对曲轴的优化设计提供一定的理论分析基础.

发动机曲轴;ANSYS;模态分析;有限元分析

0 引言

曲轴作为发动机内部重要组成零部件之一,在发动机工作过程中,曲轴与连杆相结合,使得活塞冲压汽油喷雾,进而汽油燃烧产生的内能转化成传动轴的转动动能,最终实现动力机构的运动.其工作环境比较恶劣,一直处于一种汽油冲击内能冲击压力、传动轴转动惯性力的周期性载荷作用中,极易出现塑性变形、疲劳失效等情况,因此,保证曲轴的强度对于保证发动机整体性能,提高发动机的使用寿命有着非常重要的作用.据分析,当发动机内曲轴的激励振动频率与某阶固定频率相近或者相等的时候,曲轴极易产生共振现象,进而产生较大的应力,发生较大的应变,对发动机整体性能产生非常不良的影响,因此,对发动机曲轴进行模态分析具有非常重要的意义.

1 有限元分析方法及模态分析理论

1.1 有限元分析方法

有限元分析方法融合了力学分析方法与数值分析方法,从两个角度去分析解决问题,其分析过程一方面从力学角度来说,有限元分析方法将连续体结构通过离散化,将非常复杂的连续体结构离散成若干个离散的子单元,子单元与子单元之间通过节点进行连接;另一方面从数值分析分析方法角度来说,有限元方法将复杂的偏微分方程离散化,最终形成简单的代数方程进行数值求解,大大减少了工程数值计算工作量.

对于具体的连续体结构的有限元分析过程,首先,对复杂连续体通过多种离散方法,离散成有限个子单元,相邻子单元之间通过节点进行连接,实现整个复杂连续体的离散化;其次,对于每一个单元,在子单元内部选择合适的插值函数,根据实际问题需要,对单元差值函数设置相应的边界条件,根据连续体平衡条件,穷列出一系列以节点位移为未知量的线性方程组,求解可得出不同节点的位移;最后,根据弹性力学中节点与单元之间的关系,运用节点位移方程,转化计算出各个单元的应力和应变,然后就可以得知整个连续体的应力和应变.

相对于传统的数值分析方法,有限元分析方法通过离散化,使得工程数值计算过程更为简单,大大减少了计算工作量,也使得计算机计算运行时间大幅度减少.此外,有限元分析方法也使得一些复杂工程问题、传统数值分析方法不能求解的问题得以解决,根据其分析理论,如果整个连续体的离散化程度足够高,得到的计算结果与实际计算结果的误差将会越来越小,其具体误差在工程实际问题误差范围之内,因此,有限元分析方法在工程实际问题中的应用非常广泛.

1.2 有限元模态分析理论

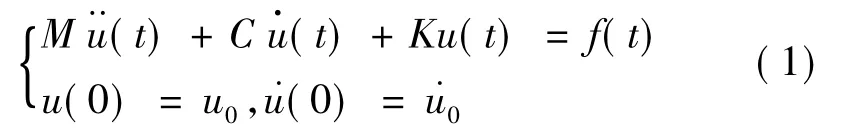

发动机曲轴属于一种复杂无限自由度系统,因此可以离散为有限个自由度的多自由振动系统.根据牛顿第二定律计算出该多自由度振动系统的微分方程:

其中,M,C,K分别为质量矩阵、阻尼矩阵和刚度矩阵;u(t)为系统的位移向量,f(t)为系统的激振力向量,为系统的加速度向量,为系统的速度向量,u0为系统初始位移向量,为系统的初速度向量.

对于具有n个自由度的振动系统,需要用n阶向量来描述物理参数模型.

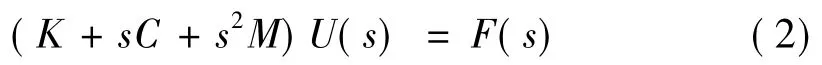

将式(1)两边通过拉氏变换可得:

令Z(s)=(K+sC+s2M)得:

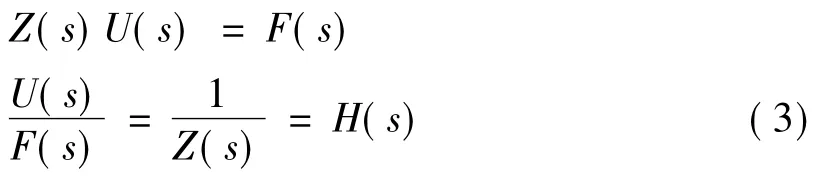

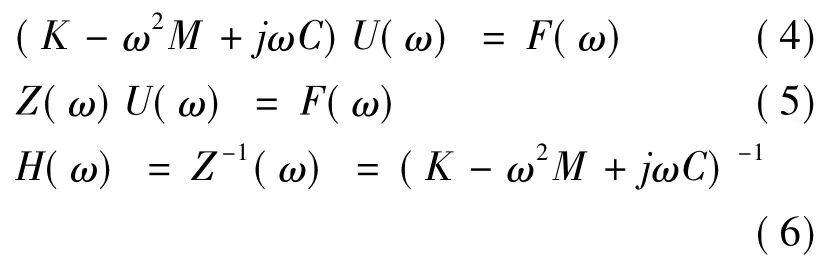

其中Z(s)称为阻抗矩阵,H(s)为传递函数矩阵,将jω代替s进行博氏域处理可得:

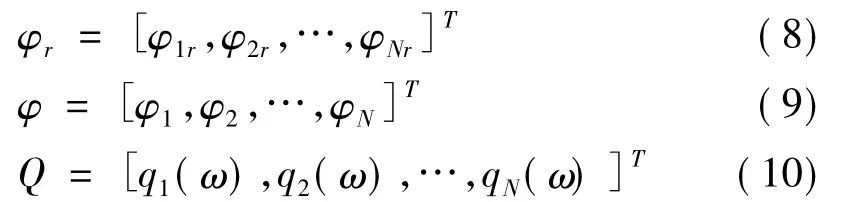

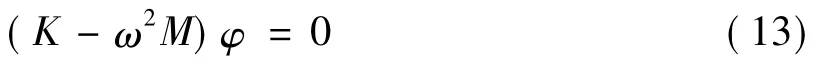

设有一点l,则可得其相应表达式如式(7)所示:

其中qr(ω)为阶模态坐标,φlr为测点l的r阶模态振动系数,N个测点的各阶振动系数组成向量,称为r阶模态向量.各阶模态向量组成系统的模态矩阵.各阶模态坐标则组成模态坐标向量.

由式(8)(9)(10)可得:

将式(11)代入式(4)可得:

在进行模态分析时,系统的微分方程可以看做一个多自由度无阻尼系统,对于无阻尼系统的自由振动,式(12)可以写成一下形式:

则可以得到微分方程的特征方程:

其中ω为系统的固有频率.

通过求解,就可以得到矩阵的特征值和特征向量,即系统模型的固有频率和振型.

2 有限元曲轴模型的建立

2.1 曲轴的三维模型建模

由于ANSYS建模的复杂性和局限性,该文应用Solidworks三维建模软件对曲轴进行三维预建模,为了降低ANSYS数值计算计算量,提高计算机计算速度和精度,根据经验,对Solidworks建模的曲轴结构中的圆角、倒角进行删除,对曲轴结构中的油道细小特征进行忽略,通过对曲轴结构进行简化,最终建模成如图1所示结构,然后保存为x_t文件格式,以备有限元分析导入.

图1 曲轴的三维建模

2.2 模型的导入与单元类型的选择

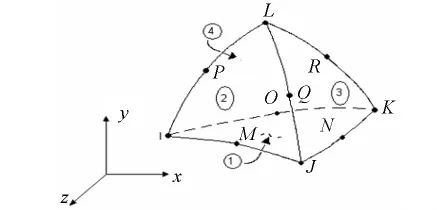

运用ANSYS 14.5软件导入曲轴的x_t格式建模文件,改变模型实体单元,添加ANSYS单元种类为Solid Tet 10node 187,该种单元为10节点四面体单元,就是运用10个节点来定义子单元体(如图2所示),每一个节点定义3个沿xyz方向平移的自由度,这种单元种类支持塑性、超弹性材料,可以进行材料的大变形、大应变、蠕变等分析,而且对于通过其他三维制图软件创建的三维模型,该种单元类型的二次位移模式能够对模型进行更好的仿真.

图2 Solid 187单元体

2.3 网格划分

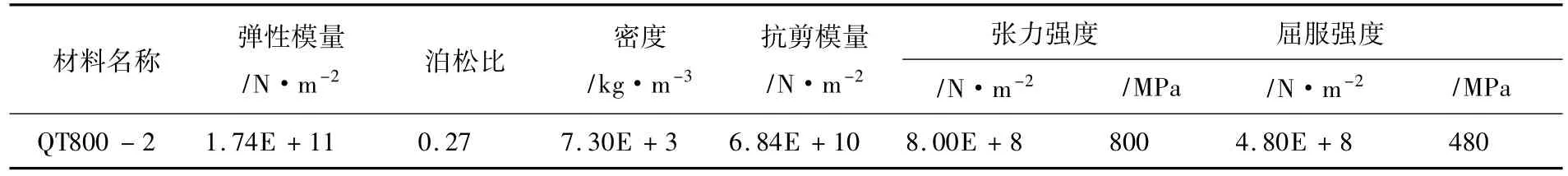

该文ANSYS仿真所分析的曲轴的材料选择为QT800-2,经过查询材料的属性见表1.

表1 QT800-2材料属性

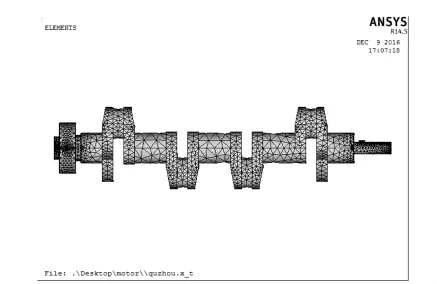

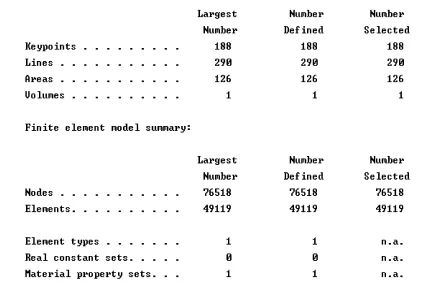

网格的划分先使用smart size确定划分精度为6,采用四面体网格划分方法(Tetrahedral),曲轴网格划分后的模型如图3所示,网格划分后的节点数为76518,单元个数为49119,具体模型结构信息如图4所示:

图3 曲轴的网格划分

图4 曲柄网格划分信息

3 曲轴的有限元模态分析

对曲轴进行模态分析是为了避免在发动机运转时出现共振现象,因此,在对曲轴进行受到约束时的模态分析,则需要对曲轴的固有频率进行计算.因此对于曲轴的模态分析,通常情况下需要进行自由模态和约束模态两种分析方式,自由模态分析主要是为了分析出曲轴的固定频率和振型,进而可以对曲轴的自身材料特点进行分析,在忽视约束条件下对曲轴的性能进行研究,进而可以为曲轴的动力学分析提供力学分析依据;约束模态分析则是针对曲轴在发动机中所受到的边界条件限制,通过改变ANSYS中约束条件,进而分析出曲轴的不同模态变化,约束模态分析方法更能适用于实际工作环境.

选择ANSYS分析方式为Modal,在模态阶数的选择方面,由于发动机自身振动频率阶数较低,因此,选择10阶模态分析就可以分析得出曲轴的模态变化.在模态提取方法选择方面,使用Block Lanczos模态提取方法,因为该种模态提取方法经常应用于实体单元或壳单元模型,特别是对于节点数在100000以下较大型的模型来说,该种模态提取方法能够很好地处理其刚体振型,在模态分析中的应用非常广泛.最终分析结果见表2.

表2 曲轴前10阶模态分析频率

从表2曲轴前10阶模态分析频率中可以看出,曲轴在受到约束条件下的约束频率比在自由条件下的自由频率提高了许多.具体来说,在自由状态下,前6阶模态的自由频率均很小,因此可以忽略,对于第7模态的自由频率大小与第1,2模态的约束频率相近,第9模态的自由频率大小与第4模态的约束频率大小相近,因此,在这两段频率段就极易产生共振现象,因此需要对这两段频率段进行重点分析.

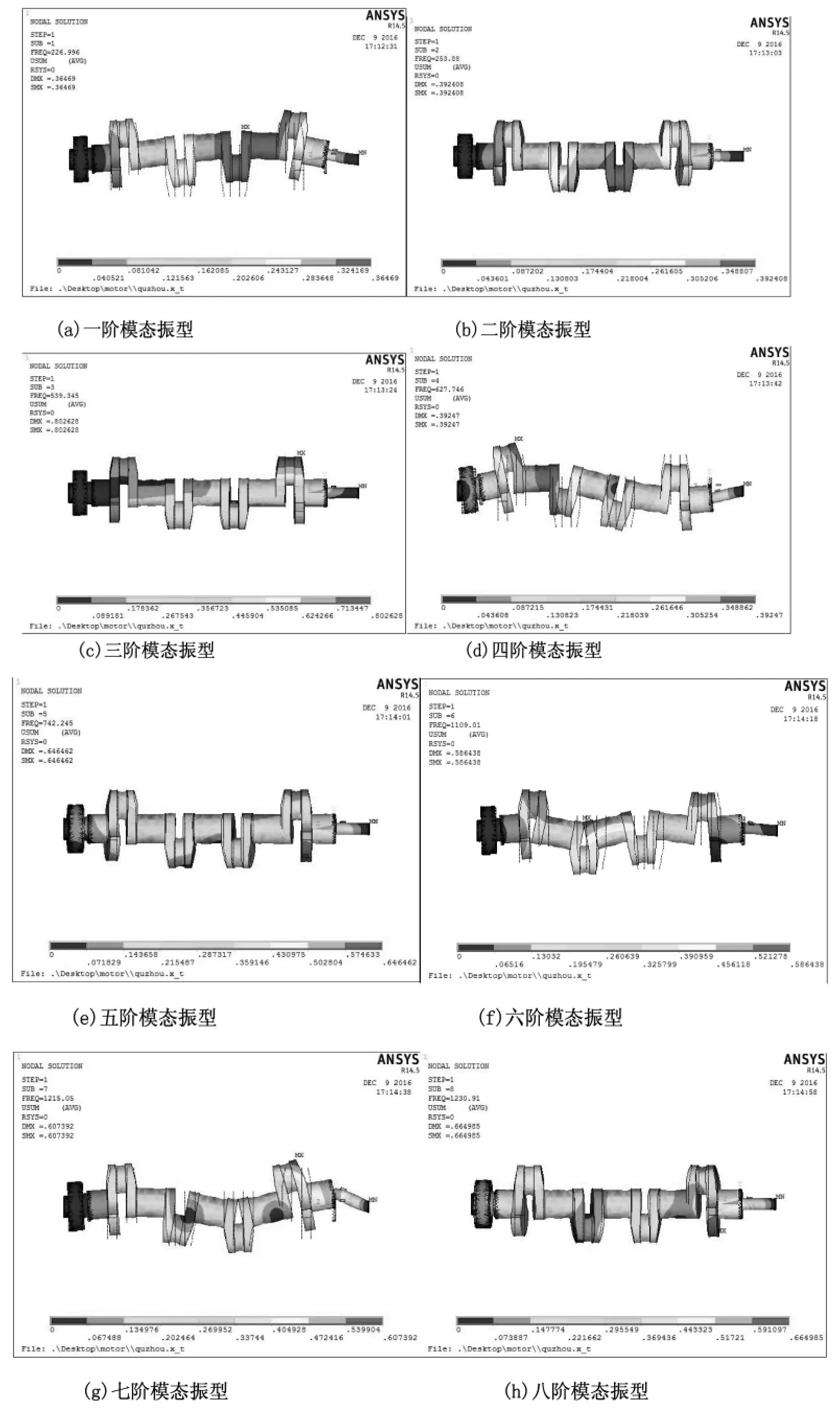

由于约束模态分析结果更适用于工程实际,而且曲轴的共振对发动机的性能影响很大,因此,通过发动机中曲轴的所受到的约束条件,对曲轴模型两端进行全约束限制,进而对曲轴进行10阶模态分析,最终得出的10阶模态分析模型如图5所示.

从图5曲轴前10阶模态振型图中可以看出,曲轴在第一阶、第四阶、第六阶、第七阶模态下的振型变化比较大,具体来说,曲轴在第一阶模态下,靠近前端的中间位置曲柄臂和平衡块部位的变形量较大,靠近前端的中间位置曲柄臂沿着y轴方向的弯曲变形量较大;曲轴在第二阶模态下,靠近前端的中间位置的主轴颈部位位移变化量较大,但是整个曲柄的弯曲振动变化量不大;曲轴在第三阶模态下,靠近前端的曲柄臂及主轴颈的位移变形量大,曲柄整体弯曲振动较小;曲柄在第四阶模态下,靠近输出端的曲柄臂及平衡块部位变形量较大,曲柄整体的弯曲振动变化量较大,曲柄整体呈现波形扭曲;曲柄在第六阶模态下,曲柄整体的位移变形量较小,但是曲柄中间平衡块位置的弯曲振动变化量较大,曲柄整体还出现一定程度的扭转;曲柄在第七阶模态下,曲柄整体的位移变形量较小,但是曲柄靠近前端部位的弯曲振动变形量较大;曲柄在第十阶模态下,曲柄整体沿Z轴方向呈现较大程度的扭转变形.

4 结论

(1)该文利用Solidworks软件进行发动机曲柄的建模,通过ANSYS分析软件对曲柄的模态进行分析,在分析过程中,为了更为系统的分析曲轴的振动,该文通过分析曲柄在自由状态下的自由频率得出曲柄本身的固有频率,然后通过曲柄的实际工况,对曲柄添加约束条件,分析得出曲柄的约束频率,通过对比自由频率与约束频率,最终分析得出:在受到约束条件下,曲柄的振动频率较自由状态出现较大的增加.

(2)通过分析实际,对约束状态下曲柄的振型进行分析,通过对比分析可以发现:在第一阶、第四阶、第六阶、第七阶模态下,曲柄的平衡块及主轴颈部位的位移变化量较大,曲柄在第十阶模态下的扭转变形量最大,因此可以判断曲柄的弯曲共振频率在1000~1200Hz之间,曲柄的扭转共振频率在1900Hz以上,因此,在曲柄的设计制造过程中,应该着重关注这两段频率段.

(3)曲柄的受力情况时比较复杂的,在考虑曲柄受力载荷变化的情况下,需要对曲柄的强度和刚度进行进一步优化,使其满足设计强度要求,而且,为了保证曲轴的平稳,还需要对曲轴的平衡性进行设计和研究.

[1]王启兴,马星国,尤小梅,等.基于Pro/E和ANSYS的某型柴油机曲轴模态分析[J].机械工程与自动化,2016 (3):53-55..

[2]陈然,曹咏弘,孙华东,等.基于ANSYS的内燃机曲轴的模态分析[J].煤炭工程,2015,47(4):108-109.

[3]刘昌领,陈建义,李清平,等.基于ANSYS的六缸压缩机曲轴模态分析及谐响应分析[J].流体机械,2012,40 (8):17-21.

[4]田俊龙.发动机曲柄连杆机构的扭振及疲劳分析[D].太原理工大学,2016.

[5]王康,夷红志,刘有成,等.一种小型二冲程汽油机曲轴箱有限元动态特性分析[J].机械研究与应用,2016(1): 26-31.

[6]于海号,钟佩思,宋慧.基于ADAMS和Workbench的曲轴动力学仿真和有限元分析[J].科技展望,2016,26 (22):42-46.

[7]米小珍,郭万剑,王枫,等.基于模态应力恢复理论的内燃机曲轴疲劳寿命评估[J].制造业自动化,2016,38 (10):23-26.

[8]张帅,张继忠,孙学良,等.基于内燃式压气机曲轴系多体动力学仿真与响应分析研究[J].压缩机技术,2016 (4):22-29.

Finite-element Modal Analysis of Engine Crankshafe Based on ANSYS Workbench

Guo Jianhua

(Heilongjiang Institute of Technology)

The strength of the crankshaft has very important impact on the overall performance of the engine.In this paper,the engine crankshaft is modeled by Solidworks Software,and the modal analysis of the crankshaft is analyzed by ANSYS FEM software,including natural frequency and vibration modes of crankshaft modal,and the theoretical basis for the optimum design of crankshaft is provided.

Engine crankshaft;ANSYS;Modal analysis;Finite-element analysis

TB115

:A

:1000-5617(2017)01-0034-05

(责任编辑:季春阳)

2016-12-15