真空感应熔炼炉工艺特点及其技术进展

岳江波

(武汉钢铁(集团)公司研究院,武汉430080)

行业纵横

真空感应熔炼炉工艺特点及其技术进展

岳江波

(武汉钢铁(集团)公司研究院,武汉430080)

综述了真空感应炉的发展历程、结构组成,分析了真空感应炉熔炼工艺特点和目前存在的问题。

真空感应炉熔炼洁净钢VIDP

真空感应炉是在普通感应炉的基础上发展起来的,真空感应炉按用途分类有:真空感应炉熔炼炉、真空烧结炉、真空感应钎焊炉、真空透热炉等多种真空感应设备[1]。真空感应熔炼炉是在真空条件下,利用交变电流作用到感应线圈产生交变磁场,交变磁场在炉料上感应出交变的电流—“涡流”,炉料靠“涡流”加热并熔化,从而使金属熔化。真空冶炼成套设备和其他类型电炉相比较,优点主要是加热速度快,设备生产率高,氧化损失少,电磁搅拌强,良好的脱气以及合金成分均匀化。目前真空感应炉熔炼炉是生产镍基高温合金、钛合金、不锈钢、超高强度钢等特种合金材料的重要冶炼设备,通常所用的真空感应熔炼炉简称为真空感应炉。

1 真空感应炉的发展

真空感应炉最早起于1920年,用于熔炼镍铬合金,德国于1926年安装了2台4 t炉子投入到工业应用,直到第二次世界大战,由于真空技术的进步使真空感应炉熔炼才开始真正发展起来,期间欧美、日本等国家已达到了实用化程度。战后各国经过经济恢复,特别是在20世纪50年代以后,在航空、军工工业的推动下,要求大量的高强度耐高温合金,真空感应炉得到了较快的发展。到60年代,已有大至15 t的庞大的真空感应炉安装在美国。至20世纪70年代,前苏联1976年安装的真空感应炉容量已达30 t[2],功率6 000 kW,频率60 Hz,到20世纪末,美国真空感应炉容量已有60 t容量真空感应炉[3],但相关文献报道较少。

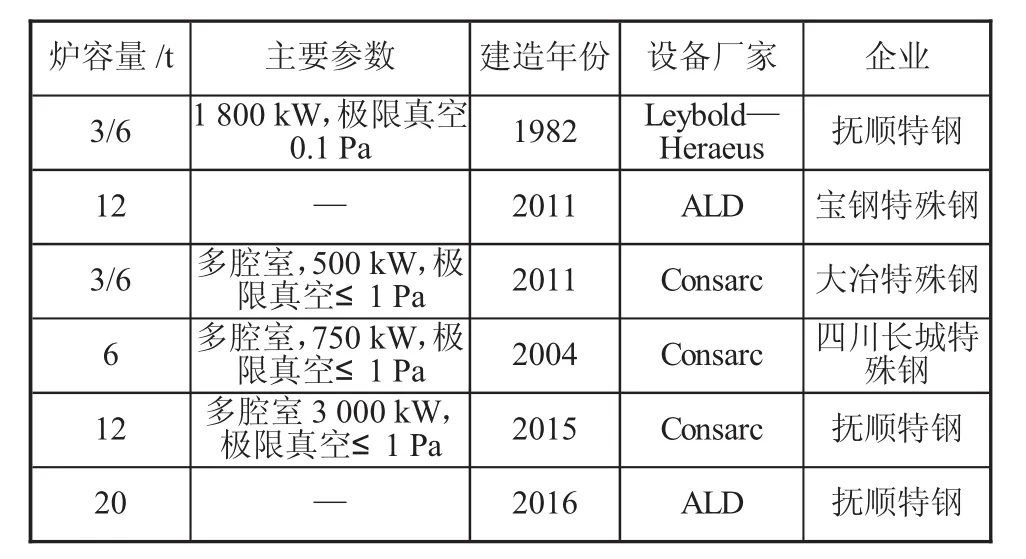

我国的真空感应炉自20世纪60年代起开始研制,1962年由锦州新生电器公司成功试制了第一台10 kg真空感应炉,该公司以后又陆续试制和生产了25 kg、50 kg、200 kg真空感应炉。改革开放后,我国真空感应炉制造业获得了迅速发展,已经形成以辽宁省锦州和沈阳为中心的设计、研发、制造基地,集中了多家有一定规模的设备制造企业,已经生产了从几千克至2 t各式真空感应炉。但是普遍存在炉容规模都比较小,受限于真空感应炉电源系统等相关技术,国产炉最大熔炼量为2 t,2 t以上的大型感应炉主要从德国、美国、日本进口。价格昂贵真空感应炉直接影响了我国冶金行业高质量产品生产进程,目前,我国冶炼、铸造、热加工等行业对使用可靠稳定的大功率中频电源和大吨位熔炼炉、感应加热炉的需求急速上升,开发大功率、大吨位真空感应炉迫在眉睫。数据显示,2000年以前,全球10 t以上真空感应炉有12个,中国尚无一个[4]。进入21世纪,随着各种新材料的兴起,真空感应炉冶炼技术迅速发展,目前国内最大吨位真空感应炉为2016年抚顺特钢从德国ALD公司引进的20 t真空感应炉。国内大型真空感应炉分布见表1。

2 真空感应炉的结构

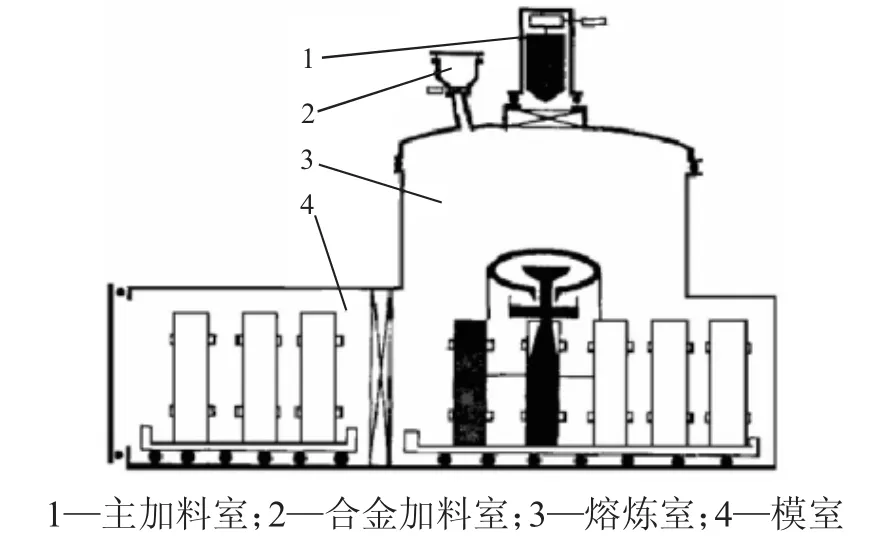

传统的真空感应炉主要由炉体、变频电源、电控系统、真空获得设备、真空阀门、真空仪表、液压系统、气动机构等组成。炉体包括熔炼室、模室、主加料室、合金料室四大部分(见图1),炉体内部安装感应线圈、水冷电缆、漏钢预报、倾动油缸等,配套浇铸系统有中间包/中包溜槽、模车等。较先进的熔炼炉还配有电子称传感装置、为各种工艺需求设计的底吹氩、氮,顶吹氧、氮等。熔炼室,用于合金熔炼,合金料室用于储放合金,在真空系统下,实现保护熔炼和合金化作业,同时与主加料室配合可以实现二次补料、取样分析,在线测温定氧等。

表1 国内大型真空感应炉分布

图1 传统的真空感应炉

冶炼电源,早期感应炉电源都是电动机—发电机变频机组。到了1967年,西德Leybold公司为美国Howment公司生产的544 kg的炉子中,使用了可控硅变频电源,功率1 000 kW,频率180Hz。此后三年间,变频发电机组和静止变频器共存,交替过渡。到1970年,所有真空感应炉都配置可控硅静止变频电源。经过近30多年的发展,可控硅静止变频电源技术已经非常成熟。在冶炼电源方面,国外发展较快,可控硅变频使用的晶闸管变频电源的功率已达10MW,频率150~500Hz。炉子的功率越大,电源的频率越低。15 t以上的炉子大都采用工频或三倍频,在谐振回路方面并联、串联谐振都在使用。由于晶闸管元件的发展,国外已生成出承受很大电流的元件。国产电源的可靠性、稳定性尚需提高,尤其是晶闸管元件的可靠性要提高。

液压系统用于倾动坩埚倾动(出钢、倾动用于顺利化钢),加料,取样,测温,模车驱动,炉盖升降等操作,小型真空感应炉也有采用电机驱动控制坩埚倾动。气动机构主要用于真空阀门的控制。

真空感应炉根据用途可分为铸造用真空感应炉、浇注钢锭用真空感应炉、精炼钢液用真空感应炉[5]。铸造用真空感应炉采用初炼母合金在真空下重熔,并浇注成铸件,这种炉子熔化速度快、真空度高,通常容量在50 kg以下,主要用于铸造高温合金部件,如燃气轮机叶片和航空发动机涡轮叶片等。浇注钢锭用真空感应炉利用原材料直接熔化精炼合金,并浇注成钢锭或供二次精炼用或重熔用的自耗电极钢锭与母合金棒料,是目前真空感应炉的主导炉型,炉子容量从10 kg到几十吨。精炼用真空感应炉将熔化任务分离给非真空炉(如电弧炉或中频感应炉)完成,把初炼钢液转注到真空感应炉内,继续进行合金化、精炼和浇注等工序,这类真空感应炉的熔量大多在20 t以上。

3 真空感应炉熔炼工艺特点

鉴于真空感应炉在特种金属材料生产过程中的重要地位,有必要对真空感应炉进行工艺分析。真空感应炉熔炼是在真空负压下进行加热、熔化、精炼、合金化和浇注的冶炼方法。由于全部冶金过程是在与大气隔离的条件下进行,有效避免了大气对液态金属的污染,同时在真空下精炼显著提高了金属纯净度,提高了合金收得率,实现合金元素精确控制。真空感应炉与其他冶炼方法对比,有四个典型优点:流程短工艺高度集中、化学成分精确控制、产品钢具有较高纯净度、冶炼工艺的可调性强。王振东对高温合金Udimet700 123炉数据分析得出,元素w[Al]、w[Ti]的波动范围小于±0.1%,w[B]小于±0.003%,w[C]小于0.01%,这种精确控制是其他冶炼方法难以实现的。

1)真空感应炉流程短工艺高度集中。钢铁行业把钢铁生产的烧结—高炉—转炉—精炼—连铸作为长流程钢铁生产工艺,把电炉—精炼—连铸作为短流程钢铁生产工艺,那么作为真空感应炉配套铸造、铸轧或雾化粉末,其熔化—精炼—合金化—铸造全部或大部分在真空室内完成的真空感应炉就是目前超短流程钢铁材料生产工艺设备。除了精炼钢液的极少数真空感应炉,真空感应炉从固态原料或废钢熔化开始,经过熔化期、精炼期、合金化期、浇注四个阶段全部在真空室内完成,工艺过程高度紧凑集中,生产周期是现代短流程的1/2以上。因此是未来重点发展的新材料生产方向。21世纪初真空感应炉在纳米非晶甩带和粉末真空雾化冶金已经具有成熟的工业应用,在薄带铸轧领域也已经有成熟的工业试制。目前,真空感应炉作为在新材料小批量试制用试验炉、特殊钢和合金材料生产用炉应用较广、潜力大,多数高校和研究所也配备有小型实验用真空感应炉用于产品研发。

2)化学成分精准控制。在材料洁净度上,真空感应炉冶炼的金属材料中气体、非金属夹杂物和杂质危害元素含量远低于其他冶炼方法。真空感应炉充分利用真空脱气和真空下C脱氧能力超强的特点,较易实现把钢中w[O]、w[N]控制在0.002 0%以下,w[H]0.003%以下。根据国外G.H.J.Bennett[6]和镰仓与石川[7]对真空感应炉不同分压下熔炼过程碳氧浓度变化数据,Pco=0.04Pa和0.01Pa当钢中w(C)为0.01%时,氧含量分别为0.008%和0.002%;薛正良[8]采用氧化钙坩埚真空感应熔炼高强度螺栓钢42CrMo,将钢中w(TO)降低到(5~6)×10-6。真空感应炉对于超洁净钢的冶炼技术更是广泛应用于真空感应炉生产实践和试验中,李正邦[9]对于真空感应炉初精炼的超洁净钢研究指出,通过中频初炼真空感应炉精炼钢水洁净度可达到w[O]≤0.001%、w[N]≤0.002%、w[S]≤0.001%;日本神户制钢的Nishi和Ogawa等[10]用真空感应炉熔炼出航空工业用的250马氏体时效钢时,将钢中w(TO)、w(S)和w(N)分别降低到(2~5)×10-6、(2~3)×10-6、和(6~9)×10-6,钢中夹杂物尺寸最大为6~8μm,主要分布在2~4μm之间。随着真空感应炉在企业、高校和研究所的应用越来越广,真空感应炉生产或研制出的洁净钢控制水平越来越高。

3)冶炼工艺的可调性强。真空感应炉对绝大多数的高强钢、不锈钢、高温合金、特种金属材料都具有适用性,原因就在于其工艺的可调性很强。首先,可以根据材料的性质,制定出不同于其他材料的适用工艺。如真空感应炉脱除钢中气体元素较好,但不影响真空感应炉在冶炼含氮、和高氮钢中应用,只需要掌握合适冶炼工艺[11-14],就可以冶炼出不同氮含量的含氮钢和高氮钢。其次,合金化工艺适用性强,由于其合金烧损很少,可以在熔化期、精炼期去除钢中大量危害元素N、H、O等,在合金化期可以按照钢中成分要求精确添加和精细调整,因此其冶炼的钢、合金品种众多。最后,真空感应炉工艺手段丰富,如在线成分微调、在线测温、定氧有效保证钢中成分随时可控,电磁搅拌、顶吹、底吹功能不但可以均匀钢中成分,控制熔炼气氛,还可以对原材料进行吹氧降碳,扩大真空感应炉原料范围,多腔体的结构设计也利于连续作业,丰富的铸造和凝固形式造就了产品类型多样化,不局限于传统钢锭,这些都保证了真空感应炉在材料快速试制、高端品质钢和合金生产中具有重要的应用价值。

4 真空感应炉新技术发展

20世纪末,随着真空感应炉炉容扩大以及对产品类型需求越来越高的趋势,在传统真空感应炉增加了一个流槽室,流槽室和熔炼室之间用隔离阀连接,出钢时,钢水经过流槽再进入锭模,流槽截面增加挡渣板和过滤器,类似传统连铸用的中间包,起到挡渣,过滤夹杂物的冶金作用,目前大型真空感应炉都设有流槽室。这种带流槽的真空感应炉和传统真空感应炉熔炼室都较大(需要容纳感应圈、水冷电缆、倾翻油缸、以及倾翻和检修预留空间)。国外从20世纪80年代中期发展出一种紧凑型真空感应炉(Vaccum InductionDegassingand Pouring,简称VIDP),它把坩埚熔炼装置和熔炼室设计成一体,水冷电缆和液压倾翻油缸都放真空室外,浇注时,坩埚熔炼装置和熔炼室一起转动,液态金属在真空下通过流槽进入锭模。优点是真空室大大缩小,降低抽真空的能耗和一次性大型容器投入,同时水冷电缆和倾翻油缸都在真空室外方便维修。

进入21世纪后,真空感应炉除了在细节功能上都有所进步外,真空感应炉制造企业也突显了自己在专利产品的突破上。如,美国CONSARC集合了真空感应炉、VD炉和大气炉的各自优点,开发了能在真空状态下处理液态黑色金属或有色金属的新型可自动控制的感应熔炼真空脱气炉(VCAP)。采用VIDP与二级真空系统(不用三级高真空系统)在真空熔炼室上部增加保护炉盖组建了更紧凑的真空感应炉,既可以大气下作为中频感应炉用,又可以合盖后VD炉精炼,实现真空精炼合金化,同时保护浇注。

5 真空感应炉目前存在的问题

设备上,目前国外真空感应炉加工制造技术已经很成熟,以德国ALD和美国CONSARC为代表的欧美企业掌握了核心技术。美国已有60 t的真空感应炉和精密铸造真空感应炉达100座以上[15],国外已广泛采用电子计算机进行控制和调整成分。我国真空感应炉虽然起步与CONSARC同步,但由于种种原因,发展缓慢,目前主流都是以小于2 t位小型真空感应炉,在电源制造和PLC控制方面落后于国外先进企业,国产电源的可靠性、稳定性尚需提高,尤其是晶闸管元件的可控性要提高。

工艺上,真空感应炉冶炼洁净钢或高端合金对原材料要求较高,限制了废钢等原料在真空感应炉的使用;真空感应炉真空脱硫能力弱,钢水直接脱硫、脱磷危害元素的能力较差,需要工艺上造渣作业,真空下熔渣脱硫、脱磷一方面加重了合金化、炉衬清理等负担,另一方面也需要中包溜槽可以除渣出钢,对中间包冶金控制较高,真空感应炉带渣炼钢并未广泛应用,制约了超低硫低磷产品的生产,也迫使真空感应炉使用低硫、低磷原材料。

[1]孙殿君.真空冶金装置(四)——真空感应炉[J].真空科学与技术,1985,5(1):69-80.

[2]彭杰楼.国内外真空感应炉发展概况[J].工业加热,1998(4):12-14.

[3]李正邦.钢铁冶金前沿技术[M].北京:冶金工业出版社,1997.

[4]彭杰楼.真空感应炉的进步与发展[J].上海金属,2000,22(3):13-18.

[5]王振东.感应炉冶炼[M].北京:冶金工业出版社,1984:60;625-628.

[6]G.H.J.Bennett,H.T.Protherae&R.G[J].Ward:J.I.S.I,1960,195: 174-180.

[7]镰仓与石川.铁と钢[J].1977,63(1):90-97.

[8]薛正良,李正邦,张家雯,等.用氧化钙坩埚真空感应熔炼超低氧钢[J].特殊钢,2003,24(1):12-14.

[9]李正邦.超洁净钢和零非金属夹杂钢[J].特殊钢,2004,25(4):24-27.

[10]Seiji Nishi,Kanehiro Ogawa.Melting of Clean Maraging Steel by Vacuum Steel by Vacuum Induction Method[J].R&D Kobe Steel Report,1989,39(1):73.

[11]任伊宾,杨柯,张炳春,等.真空感应炉充氩冶炼高氮Cr-Mn-Mo-Cu奥氏体不锈钢[J].特殊钢,2004,25(4):13-15.

[12]马绍华,张志敏,储少军.用氮化铬、氮化锰冶炼高氮钢[J].钢铁研究学报,2008,20(12):10-13.

[13]赵鸿燕.真空感应炉冶炼含氮不锈钢的合金增氮工艺[J].特殊钢,2008,29(1):43-44.

[14]岳江波,甘晓龙,陈子宏.真空感应炉熔炼合金钢时用氮化物增氮的试验研究[J].特殊钢,2012,33(6):1-4.

[15]李清华,赵志力.真空冶金现状及发展前景[J].沈阳大学学报,2003,15(2):35-38.

(编辑:苗运平)

Technical Progress and Characteristics of Vacuum Induction M elting Furnaces

YUE Jiangbo

(Research and Development Center ofW uhan Iron and Steel(Group)Corp.,W uhan Hubei 430080)

This paper reviews the development process and structure of vacuum induction furnace,and analyzes the characteristics and exiting problems of vacuum inductionmelting process.

vacuum induction furnace,melting,clean steel,VIDP

TF133

A

1672-1152(2017)02-0033-04

10.16525/j.cnki.cn14-1167/tf.2017.02.13

2016-12-27

岳江波(1985—),男,工程师,主要从事炼钢工艺研究。