减震胶粘接结构烘烤变形机理的仿真分析

王得天 郭赛 邱荣英 夏勇

(1.泛亚汽车技术中心有限公司,上海 201201;2.清华大学,汽车安全与节能国家重点实验室,北京 100084)

减震胶粘接结构烘烤变形机理的仿真分析

王得天1郭赛2邱荣英1夏勇2

(1.泛亚汽车技术中心有限公司,上海 201201;2.清华大学,汽车安全与节能国家重点实验室,北京 100084)

针对汽车车身中的减震胶粘接结构在烘烤固化后出现凹陷变形的问题,在试验研究的基础上,开展了有限元仿真模拟研究。通过选取合理的仿真材料模型,实现了汽车常用减震胶粘剂的固化特性、膨胀特性及粘弹性特性的仿真再现。在此基础上,建立了粘接结构有限元模型,并通过简单样件试验及模拟对模型进行了调试和验证。将模型用于轿车车顶结构的模拟分析,成功预测了车顶结构在烘烤固化后的变形行为。

1 前言

汽车车身制造中,常在覆盖件外板和加强板或加强梁的缝隙涂布减震胶,以减小使用中的振动和噪声,延长使用寿命,提高乘坐舒适性[1]。减震胶涂在内板加强板或加强梁上预留的凹槽内,在电泳烘干炉中烘烤固化,形成较高的粘接强度[2]。但粘接覆盖件在胶粘剂烘烤固化后常发生变形,目前主要借助割胶、更改涂胶尺寸等经验方法避免或减弱这一现象。伴随整车的轻量化,外覆盖件厚度有减薄的趋势,多种轻合金并用的新型车身越来越多,覆盖件涂胶区域的变形风险随之增大。

针对减震胶粘接结构的烘烤变形问题,近年来国外研究人员已开始探索建模方法并开展模拟分析。Hahn等的有限元仿真表明,在异种材料胶粘接头烘烤固化升温过程中,母材的相对变形主要由不同材料的热膨胀系数决定[3~4]。Lee和Basu等借助三维弹性有限元模拟分析研究了工程塑料粘接试件的烘烤变形[5~6]。Hahn在模拟中引入温度相关的粘弹性材料模型来表征胶粘剂,较好地预测了被粘薄板在接头固化后的变形[4,7]。Vreugd等在材料模型中考虑温度、固化程度和时间相关性,模拟了粘接结构在烘烤固化后的变形[8]。Wu等开发了简化有限元模型,预测了汽车罩盖结构的烘烤变形[9]。

本文针对某款轿车烘烤后顶盖局部出现凹陷的现象进行了分析。首先对减震胶粘接结构各部分材料的力学特性和膨胀特性进行了研究,尤其针对减震胶粘剂固化过程中的力学特性变化规律和膨胀规律开展了较为全面的测试分析和量化表征。之后借助ABAQUS软件的用户子程序定义功能将材料表征结果模型化,实现了减震胶粘接结构烘烤过程的有限元仿真,通过一系列仿真分析揭示了烘烤固化引起覆盖件局部变形的力学机制。

2 减震胶固化规律及模型表征

通过差示扫描量热分析(Differential Scanning Calorimetry,DSC)试验对3种减震胶粘剂的放热率进行监测,获得了每种胶粘剂固化程度随固化时间的变化结果。固化程度α为指固化放热量与固化总放热量的比值,在粘接结构烘烤过程模拟中是关键状态参量。

式中,H为瞬时放热量;ΔHT为固化总放热量。

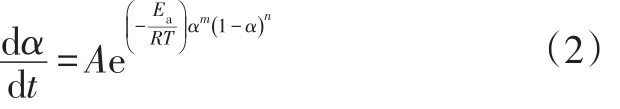

试验结果分析表明,3种胶粘剂的固化规律符合Kamal固化动力学方程[10~11]:

式中,R=8.314×10-3kJ/(mol·K)为普适气体常数;A为指前因子;Ea为固化反应活化能;m、n分别为反应级数;T为温度。

表1给出了拟合得到的3种胶粘剂的固化动力学方程参数。烘烤过程模拟中,通过ABAQUS自定义场变量子程序,依据当前温度T、时间步增量dt、更新前固化程度α(t)以及式2得到当前固化程度α(t+dt)。

表1 3种减震胶粘剂的固化动力学方程参数

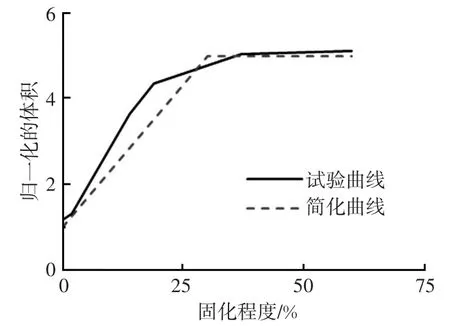

3 减震胶固化膨胀规律及简化表征

本文研究的减震胶粘剂在固化过程中会发生明显的体积膨胀,包括胶粘剂内部的发泡膨胀和胶粘剂材料自身的升温热胀,而发泡膨胀与固化程度相关。本文并不区分固化阶段的两种膨胀,而是统一归为固化膨胀,并将其与固化程度建立关联,从而简化测试和模拟。图1以胶粘剂Ⅰ为例给出了膨胀体积-固化程度的试验曲线及其双线性简化模型。在升温固化阶段,除胶层发生固化膨胀,还有金属母材发生升温膨胀;在固化完成后的冷却降温阶段,金属母材和固化后的胶层均发生冷却冷缩。定义温度相关的热膨胀系数βa(T),则体积应变为:

金属母材的熔点远高于烘烤温度,其热膨胀系数可设为定值βm,体积应变则为:

假设胶粘剂的固化膨胀和冷却收缩均为各向同性,可以通过ABAQUS的自定义子程序计算胶粘剂的膨胀情况。引入固化程度状态变量,在升温或保温阶段根据固化程度增量获得胶粘剂固化膨胀应变增量,在降温阶段则根据温度增量获得冷却收缩的应变增量。

图1 减震胶粘剂Ⅰ体积与固化程度的关系

4 减震胶粘弹性模型及其参数的固化程度相关性

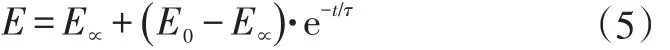

应力松弛是典型的粘弹性材料力学特征,减震胶的松弛模量曲线可用单项Prony级数加以表述:

式中,E为松弛模量;t为时间;E∞为稳态模量;E0为瞬时模量;τ为松弛时间。

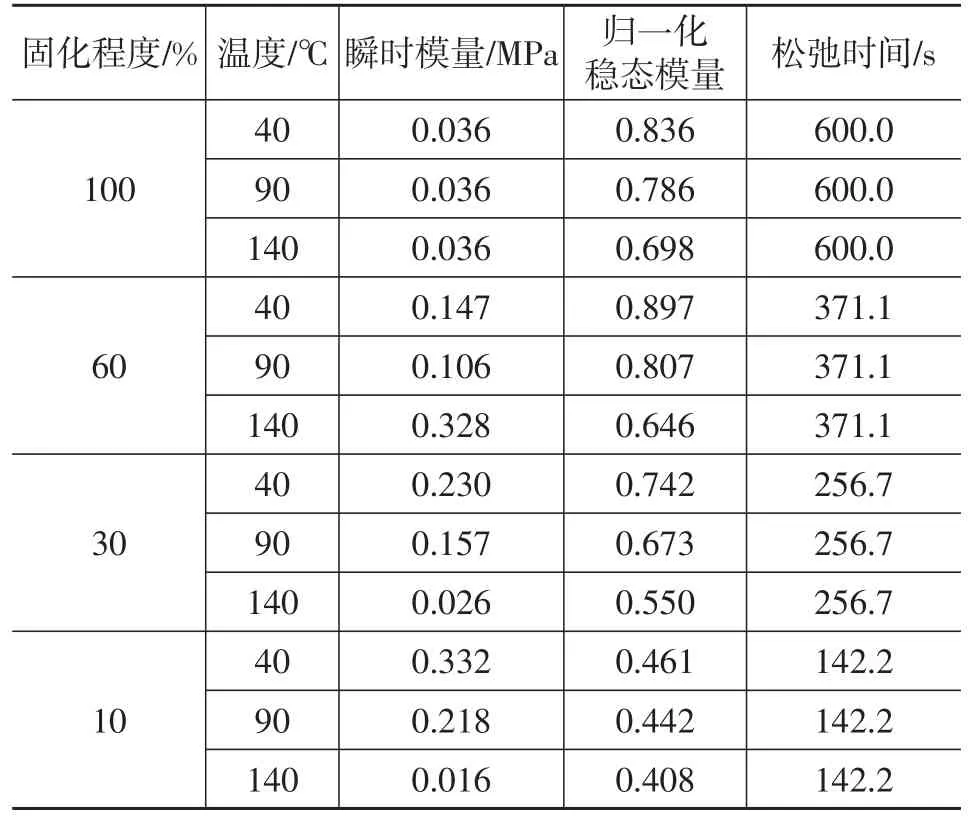

本文采用线性粘弹性模型描述减震胶材料的力学行为,其本构关系形式为:

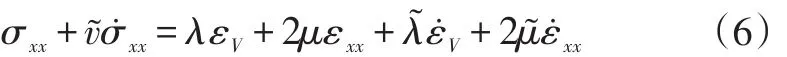

式中,σxx为正应力;εV为体积应变;εxx为正应变;σ̇xx、ε̇V和ε̇xx分别相应的变化率;v͂、λ、λ͂、μ和μ͂为材料常数。

材料常数与松弛参数E∞、E0和τ存在如下关系:

式中,p为泊松比。

减震胶的粘弹行为与其固化程度和环境温度都相关。依据式(2)所示的固化动力学方程设置温度-时间条件,制作不同固化程度的减震胶试样。温度低于固化温度时,非完全固化胶的松弛特性可以在动态热机械分析仪(Dynamic Mechanical Analysis,DMA)上直接试验获取;固化温度下,非完全固化胶的松弛特性需通过时温等效原理计算获取。表2给出了不同环境温度下,不同固化程度的减震胶松弛曲线的Prony级数的参数拟合结果,分别将3个松弛参数表达为固化程度和温度的函数关系:

表2 减震胶粘剂Ⅰ松弛曲线的参数拟合结果

由式(5)~式(9)可知,本构模型的5个参数也可表示为固化程度和温度的函数。

5 烘烤固化模型定义

减震胶在完全固化前为粘流态,与母材之间的粘接力随固化程度增大而逐渐增强。固化完成时,减震胶与母材之间形成的连接界面的强度大于胶层内部的结合强度,因此,本文建模时将固化后的胶-钢板界面定义为固接。在固化过程中,固化膨胀导致胶粘剂体积增大并占据更多钢板间隙,与钢板发生新的接触,在模型定义时,假设胶与钢板发生接触后就不再分离,但允许相互滑移,设置摩擦因数为0.1。

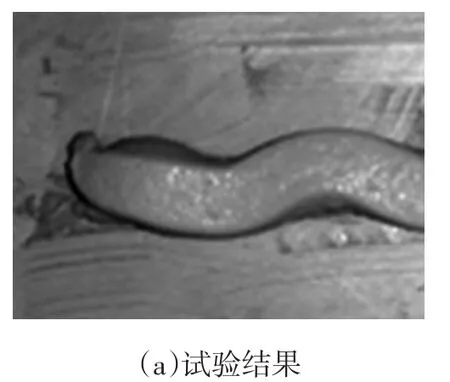

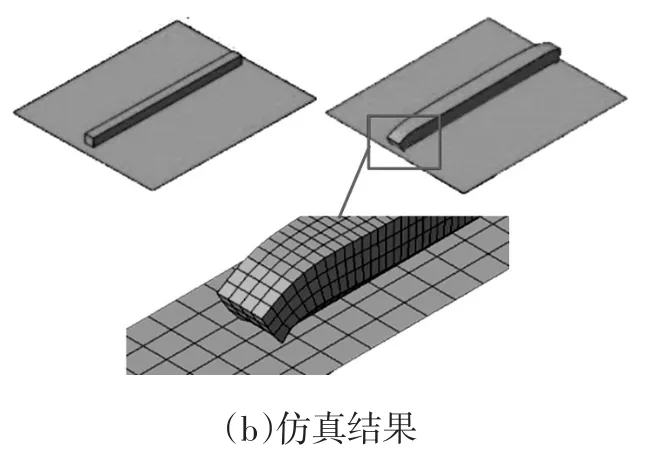

为验证上述接触定义的合理性,进行了单片钢板上粘附胶条的烘烤固化试验和有限元模拟,结果如图2所示,模拟得到的胶条变形状态与试验结果较为一致。

图2 单片钢板粘附胶条的烘烤固化试验和仿真结果

6 烘烤固化模拟的试验验证与模型修正

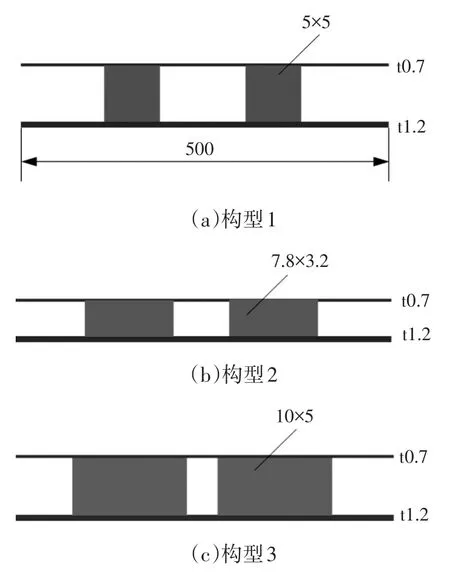

通过简单粘接结构的烘烤固化试验对上述仿真模型的合理性进行了验证。该试验设计的钢板间隙和涂胶直径保持与实车工艺相近,如图3所示。通过调整钢板间隙及胶层截面积,设置了3种构型试验,如图4所示。

图3 减震胶粘接结构简单样件试验

图4 简单样件试验的3种构型

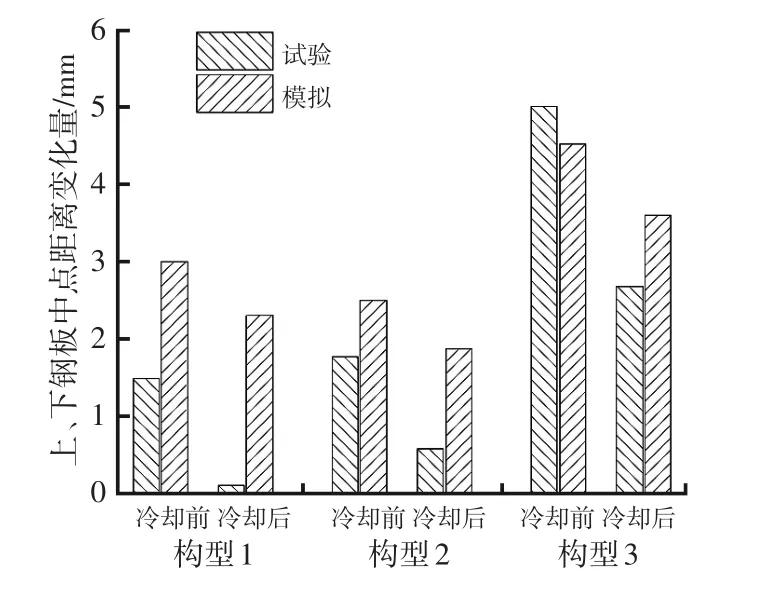

烘烤固化后测量结构的烘烤变形,观察上、下钢板中点间距的变化,记录冷却收缩开始前和结束后的间距,并与模拟结果进行比对,如图5所示。

由图5可知,构型1、2高估了固化膨胀引起的上板顶起量,所有构型都低估了冷却收缩的回弹量,因此提出两种修正措施。

a.减小松弛模量。本研究中的松弛试验所得模量是胶在固化后再次升温测得的,而这一过程中材料的内聚力进一步增加,使得所测模量偏高。因此,采用因子η修正瞬时模量:

图5 3种构型简单样件试验与模拟对比

通过调整η,使得仿真中上述3种构型的最大顶起量尽可能靠近试验平均值,对型号为Ⅰ的胶,取η=0.5。

b. 增大冷却时固化胶的热膨胀系数。本研究中,胶的膨胀系数测量所采用的筒型容器在已固化的胶冷却收缩时,上、下板对胶在水平方向的收缩形成阻碍,使所测得的收缩量小于自由状态下的收缩量。仿真模型中,冷却收缩系数应按自由收缩设定,采用因子ξ修正体积应变:

通过调整ξ,使得仿真中上述3种构型的冷缩曲线尽可能平行于试验曲线,对型号为Ⅰ的胶,取ξ=2。

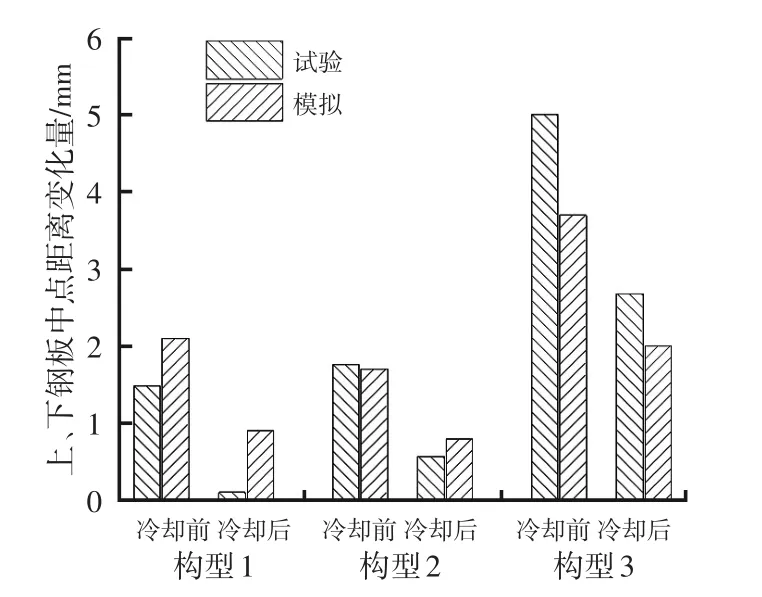

对上述参数进行修正后,模拟与试验结果的比对如图6所示,固化膨胀引起的上顶量和冷却收缩的回弹量均较为一致。

图6 参数修正后3种构型简单样件试验与模拟对比

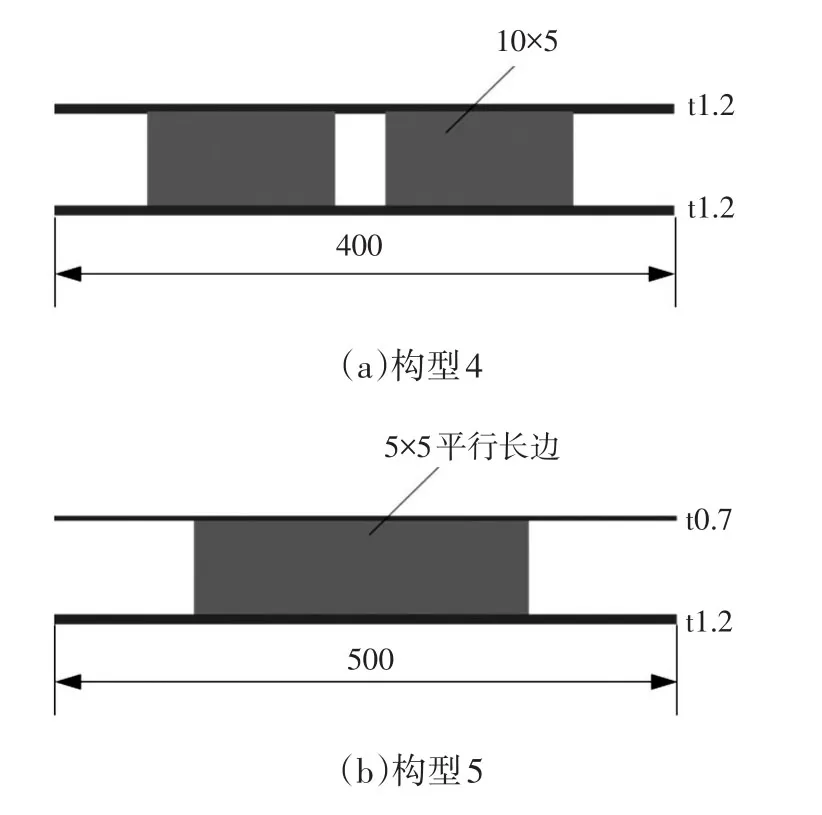

为检验上述修正的合理性,重新设计2个不同于上述构型的新构型,如图7所示。构型4与构型3接近,但钢板跨度减小,厚度增加;构型5与构型1接近,胶条的截面尺寸一致,但涂胶方向改变,胶用量增加。

构型4、构型5参数修正后的仿真与试验结果误差如表3所示。结果表明,参数修正后,固化膨胀顶起量和冷却收缩回弹量均与试验值符合较好,由此推测,上述修正具有普适性。

图7 用以验证修正后参数的2种简单样件构型

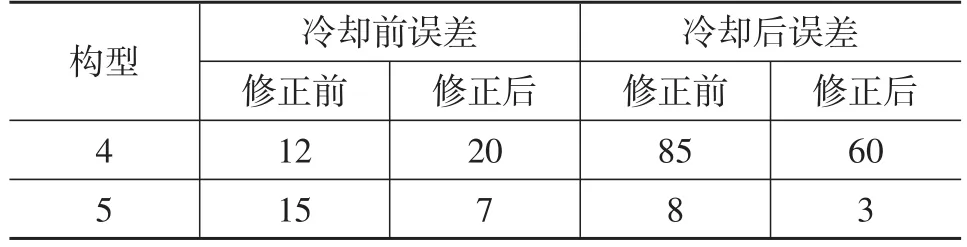

表3 构型4、构型5仿真与试验结果误差 %

7 实车车顶胶粘结构烘烤变形预测

实际制造中,车顶的局部凹陷多发生在涂胶区域端部附近,且凹陷现象有随机性,图8中的实线区域较虚线区域出现凹陷的频次更高。

图8 车顶结构烘烤变形时凹陷发生处

7.1 凹陷的量化

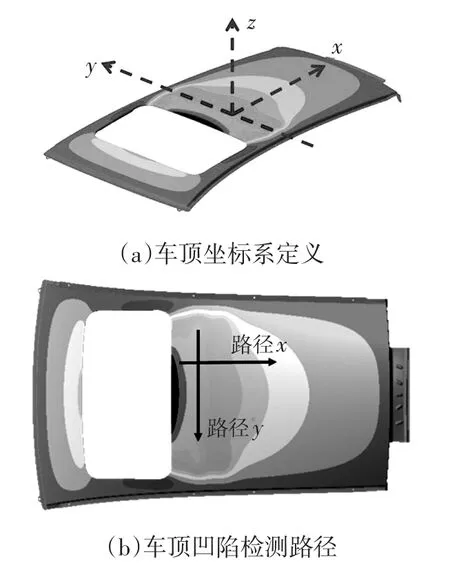

过车顶凹陷区域,以x或y方向为横坐标、z方向为纵坐标(坐标系定义见图9a),绘制车顶变形前、后的轮廓线路径x或路径y,如图9b所示。在轮廓线上等间距取点,记录每个点到其左、右相邻点连线的距离hi,如图10所示,hi为负值表明该处为凹陷区,hi也能反映该处的曲率及其变化率。

7.2 烘烤固化导致的车顶凹陷模拟分析

实车制造时,测量固化前后上、下板间距发现,固化后板间距减小处易形成凹陷。因此,一种可能的凹陷原因为:端部减震胶在固化膨胀过程中约束较小且高温下模量较小,胶有较强的流动性,对钢板变形影响较小,而内部胶粘剂的固化膨胀引起钢板的顶起变形;在冷却收缩过程中,胶的模量增大,冷却收缩时带动钢板的变形,继而产生凹陷,胶最终处于受拉状态,尤其是端部的胶层。此时,若在凹陷区域将胶割开,凹陷即有明显改善正是这一原因。同样地,缩短胶的长度或减小胶的直径可改善凹陷现象,也是这一原因。

图9 车顶轮廓线的取样方法

图10 轮廓线特征的量化方法

因此,仿真模拟从冷却阶段开始,模拟起始时刻的几何形状来自于固化膨胀模拟的最后阶段。固化阶段最后增量步的材料状态、结构形态等作为冷却阶段的输入。

一般采用减小的胶直径、缩短胶的长度、断开长胶条或改变胶的位置等经验性方法,可以避免凹陷的产生。模拟中,采用原始及改进两种模型,改进即断开长胶条。

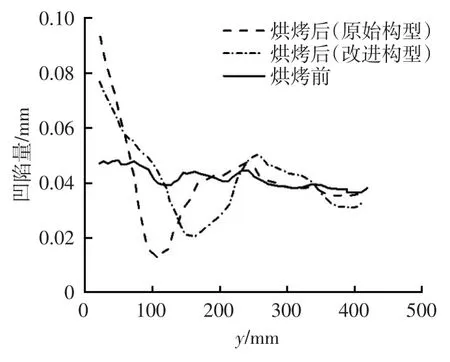

实车车顶改进前、后的凹陷模拟如图11所示,结果取自图8中箭头所示位置。模拟结果表明:原始构型烘烤后,在100 mm附近区域出现曲率的剧烈变化,有明显的凹陷产生;而改进构型烘烤后,在150 mm附近区域出现曲率的变化,凹陷位置发生相应转移,且凹陷量有所减小。

8 结论

本文通过测试所得的减震胶粘剂的固化、膨胀及粘弹性特性,建立了可靠的粘接结构有限元模型,成功模拟了车顶结构在烘烤后的凹陷变形。模拟分析指出,与温度相关的胶模量和膨胀特性是凹陷产生的主要影响因素。烘烤后胶层所处的拉伸状态验证了所提出机理的合理性。分析结果解释了工业界常用的经验性方法的可行性,为汽车减震胶设计提供了参考。

图11 实车车顶改进前、后凹陷模拟结果

1 王家勇,张江华,王涛,等.缓冲减震胶粘剂的研制及应用.中国粘接学术研讨及产品展示会,北京,1998.

2 郭华梅.浅析粘接剂在汽车车身焊接中的应用.第六届河南省汽车工程科技学术研讨会,郑州,2009.

3 Hahn O,Meschut G,Koyro M.Thermal conductivity,strength and ageing behaviour of adhesive-bonded joints with filler-modified adhesives.Schweissen+Schneiden,1998(7):130~133.

4 Hahn O,Jendrny J.Evaluation of simulation models for the estimation of deformation of adhesively bonded steel sheets during curing.Welding in the World,2003,47(7/8):31~38.

5 Lee C C.A finite element study of bond-line-read-out.Journal of reinforced plastics and composites,1995,14(11):1226~1249.

6 Basu S K,Kia H G.Theoretical modeling of bond-line readout in adhesive joined SMC automotive body panels.Journal of Composite Materials,2008,42(6):539~552.

7 Hahn O,Ewerszumrode A.Influence ofthe setting conditions on the property profile of adhesive-bonded joints between adherends with different coefficients of expansion.Schweissen+Schneiden,1998(3):47~49.

8 Vreugd J D,Jansen K M B,Ernst L J,et al.Modelling of viscoelastic properties of a curing adhesive. Wit Transactions on Engineering Sciences,2007:241~251.

9 Wu X,Hao H,Zhang G,et al.Variation in autobody adhesive curing process.SAE Technical Paper,1999.

10 胡荣祖,高胜利,赵凤起,等.热分析动力学.北京:科学出版社,2001.

11 American Society for Testing and Materials.Standard Test Method for Kinetic Parameters by Differential Scanning Calorimetry Using Isothermal Methods,2013.

(责任编辑 斛 畔)

修改稿收到日期为2017年4月11日。

Simulation Analysis on Mechanism of Curing Deformation in Damping Adhesive Structures

Wang Detian1,Guo Sai2,Qiu Rongying1,Xia Yong2

(1.Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai 201201;2.State Key Laboratory of Automotive Energy and Safety,Tsinghua University,Beijing 100084)

Finite element simulations were conducted,in addition to experimental studies,to investigate the curing depression deformation observed after curing in damping adhesive structures on vehicle body.Curing characteristics,expansion behaviors and viscoelasticity properties of commonly used damping adhesive were modeled by properly selection of constitutive models.Simplified finite element models of damping adhesive structures were then set up,debugged and validated with sample piece test and simulation.Finally,the developed model was applied to the simulation of roof structure,and the deformation after curing was predicted successfully.

Damping adhesive,Curing expansion,Curing deformation,Viscoelasticity,Finite element simulation

减震胶粘剂 固化膨胀 烘烤变形 粘弹性 有限元仿真

U463.83;TG 494.7

A

1000-3703(2017)06-0058-05