界面黏滑摩擦现象的研究进展

宋保江 阎绍泽

1.清华大学摩擦学国家重点实验室,北京,1000842.清华大学机械工程系,北京,100084

界面黏滑摩擦现象的研究进展

宋保江1,2阎绍泽1,2

1.清华大学摩擦学国家重点实验室,北京,1000842.清华大学机械工程系,北京,100084

从宏观尺度和微观尺度两个方面介绍了界面黏滑摩擦的研究进展,重点概述了宏观黏滑现象及其摩擦特性、微观黏滑现象及其摩擦特性、黏滑摩擦的建模以及黏滑实验研究进展,分析了现阶段界面黏滑摩擦研究中的重点问题。最后指出,从微观和介观尺度上研究界面摩擦行为是黏滑摩擦的未来发展方向。

界面;黏滑摩擦;微观黏滑;宏观黏滑;摩擦特性

0 引言

黏滑(stick-slip)摩擦现象广泛存在于自然界及工程领域,它是一种在低速驱动情况下接触界面间滑动和静止交替出现的摩擦现象。地震时板块间的黏滞运动、刺耳的刹车声、弦乐器的演奏、机床导轨低速运动时的爬行现象等,都是由接触界面间黏滑运动引起的。对精密的工程设备而言,一方面,界面间的黏滑摩擦现象一般是有害的,它会引发噪声、能量损失和界面磨损,并导致系统运动精度下降;另一方面,也可利用黏滑现象实现微纳米级的驱动[1-2]。

界面黏滑摩擦诱导机械系统产生振动[3],宏观黏滑现象一般发生在干摩擦和边界润滑的状态下[4],表现为黏滞阶段的静摩擦力和滑动状态下的动摩擦力。在20世纪80年代之前,以研究宏观的界面摩擦现象为主。随着微纳米技术的发展,人们逐步关注微观尺度下的黏滑现象,并从实验与理论分析方面对界面黏滑摩擦机制开展研究。本文从黏滑摩擦特性、理论建模、实验研究等几个方面,对界面黏滑摩擦的研究进展进行综述,探讨现阶段界面黏滑摩擦的研究重点,分析界面黏滑摩擦的未来发展方向。

1 宏观黏滑现象及其摩擦特性

1.1 预滑动现象

RABINOWICZ[5-8]利用图1所示的Pin-on-flat摩擦试验机对黏滑运动各阶段的运动状态进行了研究,其中弹簧刚度kp为驱动机构刚度和界面接触刚度的等效值。在较低的驱动速度v下,质量块在水平方向上受到弹簧力和摩擦力的共同作用(忽略系统的阻尼力)。在运动初期,质量块与平面处于相对静止状态;随着弹簧力的增大,质量块与平面间的静摩擦力不断增大,当弹簧力足以克服最大静摩擦力时,质量块与平面之间开始相对滑动。在界面相对运动之前,在系统弹簧力由零增大至最大静摩擦力的过程中,界面间会产生极小的位移而达到新的平衡位置,该现象被称为预滑动现象。图2给出了两种驱动速度下界面黏滑运动中试验机弹簧驱动力随时间的变化曲线,该曲线描述了界面静摩擦力随时间的变化,由弹簧力曲线可以看出预滑动过程(黏滞过程)和全滑动过程,说明了两接触构件的界面黏滑过程。

图1 Pin-on-flat 摩擦试验机原理示意图[5]Fig.1 Schematic representation of friction apparatus capable of producing stick-slip oscillations[5]

图2 Pin-on-flat摩擦试验机黏滑实验中不同驱动速度下弹簧力和时间的关系曲线[5]Fig.2 The relationship between the spring force and time under different driving speed in stick-slip experiment[5]

1.2 Stribeck效应

当相互接触的物体处于预滑动阶段时,驱动力要克服平行于接触界面的最大剪切力,即最大静摩擦力。在低速驱动情况下,界面动摩擦力小于最大静摩擦力;在临界速度范围内,在恒定的驱动速度和驱动刚度下,接触界面间的相对运动并不是稳定的,而是呈现出明显的黏滑现象。这种在临界速度范围内,动摩擦力随相对运动速度增大而减小的特性被称为Stribeck特性[9],如图3曲线中摩擦力的负斜率部分。临界速度范围内的Stribeck效应被认为是宏观黏滑现象的成因[10],一般在干摩擦和边界润滑条件下产生这种界面黏滑摩擦现象。

图3 Stribeck效应Fig.3 The Stribeck effect

1.3 最大静摩擦力的可变性

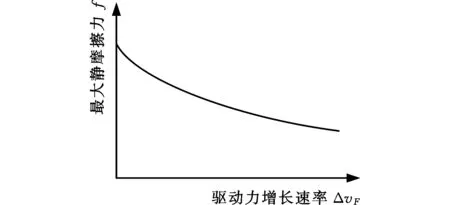

由图2可得,随着驱动速率的变化,黏滑运动中的最大静摩擦力也会发生变化[5]。通常在界面静摩擦阶段,最大静摩擦力随着驱动力增长速率的增大而减小,如图4所示[11]。最大静摩擦力与驱动力增长速率之间的关系为消除宏观黏滑现象提供了方法和依据,当驱动力增长速率增大到一定程度后,界面间的最大静摩擦力接近于库仑摩擦力,黏滑现象消失。显然,在一定的系统刚度下,驱动力增长速率随驱动速度的增大而增大,所以提高界面驱动速度是减弱或消除黏滑现象的有效手段。

图4 界面最大静摩擦力与驱动力增长速率关系曲线Fig.4 Curse of the maximum static friction and accelerated speed of the driving force

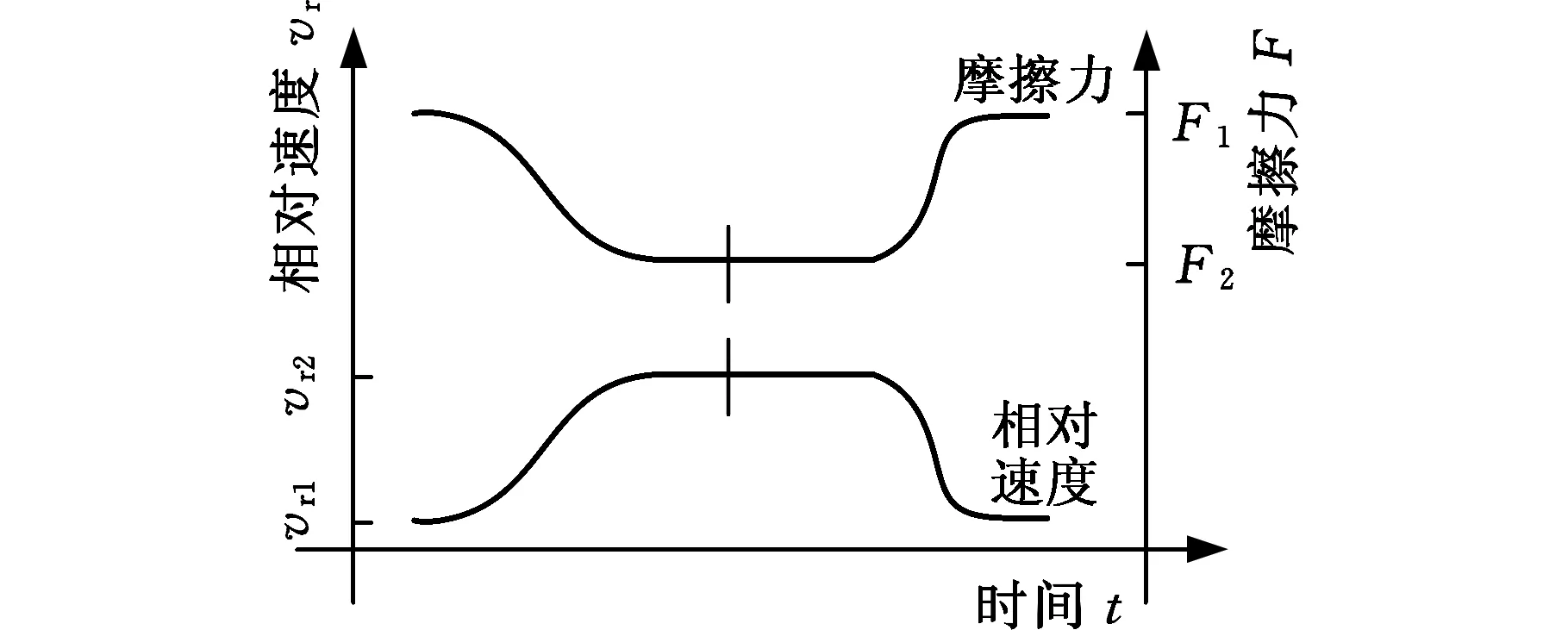

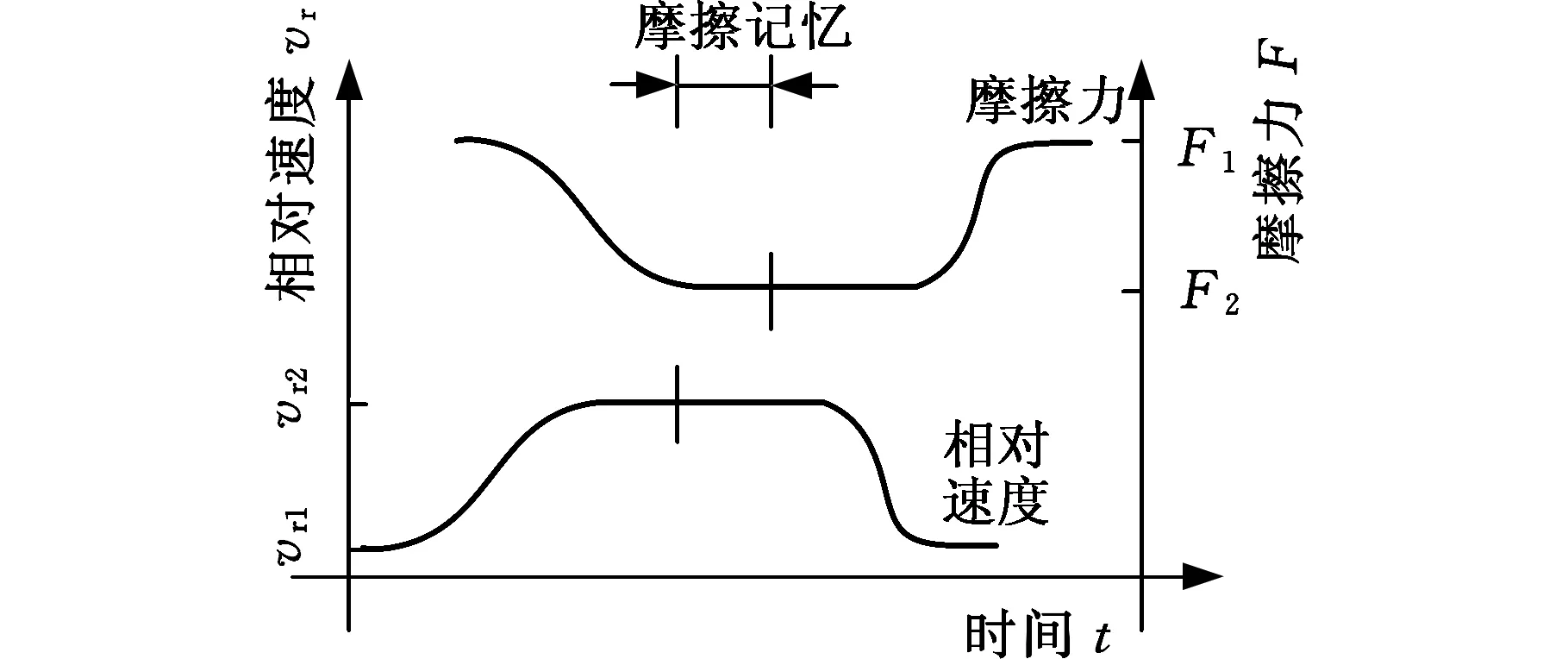

1.4 摩擦滞后现象

摩擦滞后现象是界面摩擦力的变化滞后于界面相对滑动速度变化的一种现象。如图3中Stribeck效应所示,界面摩擦力与界面相对速度不相互独立,而在界面相对运动速度发生变化时,界面摩擦力不会如图5a中所示的那样立即发生改变。RABINOWICZ[5]发现界面相对速度发生变化后,在经过Δt时间后,界面摩擦力才会发生相应的改变,如图5b所示。很多学者通过实验验证了这种摩擦滞后现象[12-13]。

宏观界面黏滑现象作为一种摩擦诱导振动的现象,包含了预滑动和全滑动两种界面运动状态,在干摩擦和边界润滑等润滑模式下均可发生。上述分析表明,黏滑系统的驱动刚度、界面间的相对运动速度和润滑条件等是影响黏滑运动的主要因素,而由此导致的黏滑运动过程中接触界面间摩擦的动静特性尚待进一步研究。

2 微观黏滑现象及其影响因素的研究

(a)错误情况

(b)实际情况 图5 界面摩擦力随速度变化而改变的示意图Fig.5 The schematic diagram of the friction force changing with the speed

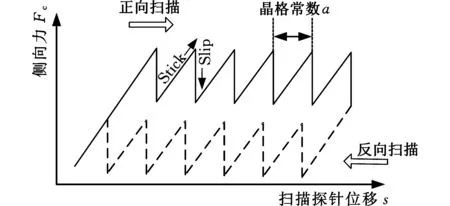

随着微纳米技术的发展,微观黏滑现象的内在机理研究成为摩擦学领域的热点之一。1987年MATE等[14]用原子力显微镜(atomicforcemicroscope,AFM)在微观尺度下发现了钨探针在石墨表面上运动时的切向力波动现象,即微观尺度的黏滑现象,且切向力的波动呈现周期特性。实验还发现,AFM钨探针与石墨表面间黏滑运动的周期近似等于石墨基底的晶格常数,如图6所示,其中探针正反两个方向扫描所得的侧向力与位移曲线构成了一个封闭区域,被称为“摩擦回路”,该封闭区域的面积等于探针与试样接触界面黏滑摩擦过程中所消耗的能量。此后,一些学者在多种材料表面上也发现了微观尺度的黏滑摩擦现象[15-16]。对于发生于探针与试样之间的微观黏滑现象,有学者将其机理解释为系统从稳态到失稳并伴随着滑移和能量跃迁的非连续运动过程[17]。

图6 原子力显微镜测得微观黏滑曲线示意图Fig.6 Sketch of a friction loop scan for the AFM tip

微观黏滑现象的研究方法主要有两种:实验研究和计算机分子动力学模拟。实验研究主要利用扫描探针显微镜(scanningprobemicroscope,SPM)、表面力仪(surfaceforceapparatus,SFA)、光干涉纳米润滑膜测试仪等精密仪器观测微观界面间的摩擦行为[18]。计算机分子动力学模拟则针对原子与原子之间所构成的多体系统,通过势函数确定原子间的作用力,根据传统的牛顿力学得到原子在相空间中运动的轨迹,统计分析得到该多体系统的物理性质。SHIMIZU等[19]通过分子动力学仿真方法对金刚石探针在单晶铜试样表面的微观黏滑现象进行了模拟,与实验结果对比分析表明,采用分子动力学模拟方法对原子尺度的黏滑行为进行分析是有效的。LI等[20]利用AFM得到了铂金(Pt)探针在金(Au)表面微观黏滑运动的黏滑曲线,与实验结果进行对比分析发现,分子动力学模拟方法在较低的驱动速度下可以对实验结果进行精确预测。微观黏滑现象是诸多因素共同作用的结果,影响微观黏滑现象的主要因素包括微观表面间的公度性、法向载荷、界面温度和有序分子膜等。展开微观黏滑现象的研究对认识微观摩擦机理、提高显微操作的精度等具有重要意义[21-22]。

2.1 微观表面的公度性与微观黏滑现象

KRIM等[23-24]利用石英晶体平衡仪(QCM)对微观黏滑现象与试样接触表面间的公度性进行了研究,实验结果表明,微观摩擦力随两接触表面间的公度程度增加而增大,当两界面不公度时,界面间的切向力几近为零。此后,HIRANO等[25]利用扫描隧道显微镜进行了黏滑实验,证实了不公度的微观界面处会出现“超滑现象”。DIENWIEBEL等[26]用摩擦力显微镜对石墨材料进行黏滑实验时也发现,在两接触表面间不公度时会出现“超滑现象”,而两接触表面间公度程度较高时,实验结果呈现明显的微观黏滑现象。微观界面间非公度接触并不是减弱或消除微观黏滑现象的充分条件,对于非公度的接触表面,在较大的法向载荷作用下,实验结果仍然会出现明显的切向力波动现象[27]。

2.2 法向载荷对微观黏滑特性的影响

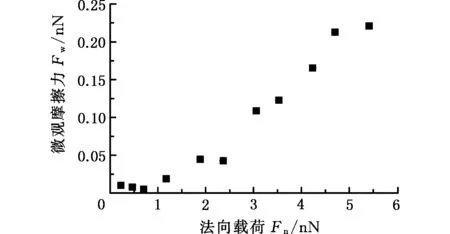

微观接触界面处的法向载荷通过影响微摩擦力的大小而改变微观黏滑曲线的峰值。MATE等[14]利用钨探针在石墨表面进行微观黏滑实验时发现,微观界面间的平均摩擦力随法向载荷的增大而近似线性增大。使用其他材料作为基底的实验也得到了类似的结论[28-30]。这与传统的Coulomb摩擦定律中法向载荷与摩擦力的关系类似,但法向载荷对微摩擦的影响比对宏观摩擦力的影响复杂。研究发现微观界面间的黏附作用对法向载荷与摩擦力之间的关系有明显影响,当相接触的两种材料之间黏附作用较强时,微观界面处摩擦力与法向载荷之间不再满足线性关系[31]。SOCOLIUC等[27]研究了不同载荷作用下界面出现黏滑运动的情况,发现:界面法向载荷较小时,微观界面间的黏附作用占据主导地位,微观摩擦力几乎不随法向载荷的变化而变化;当法向载荷大于某一阈值后,微观摩擦力随着法向载荷的增大而近似线性增大,微观黏滑运动中的切向力波动现象也愈发明显。微观摩擦力与法向载荷的关系曲线如图7所示。

图7 硅探针与NaCl单晶间微观摩擦力与法向载荷的关系曲线[27]Fig.7 Mean lateral force versus normal load between the Si tip and the NaCl(001) surface

2.3 界面温度对微观黏滑特性的影响

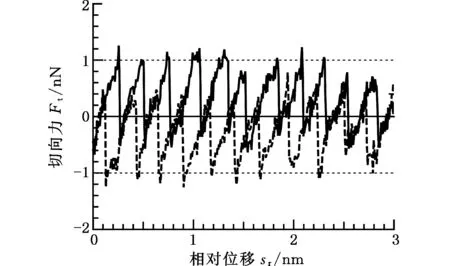

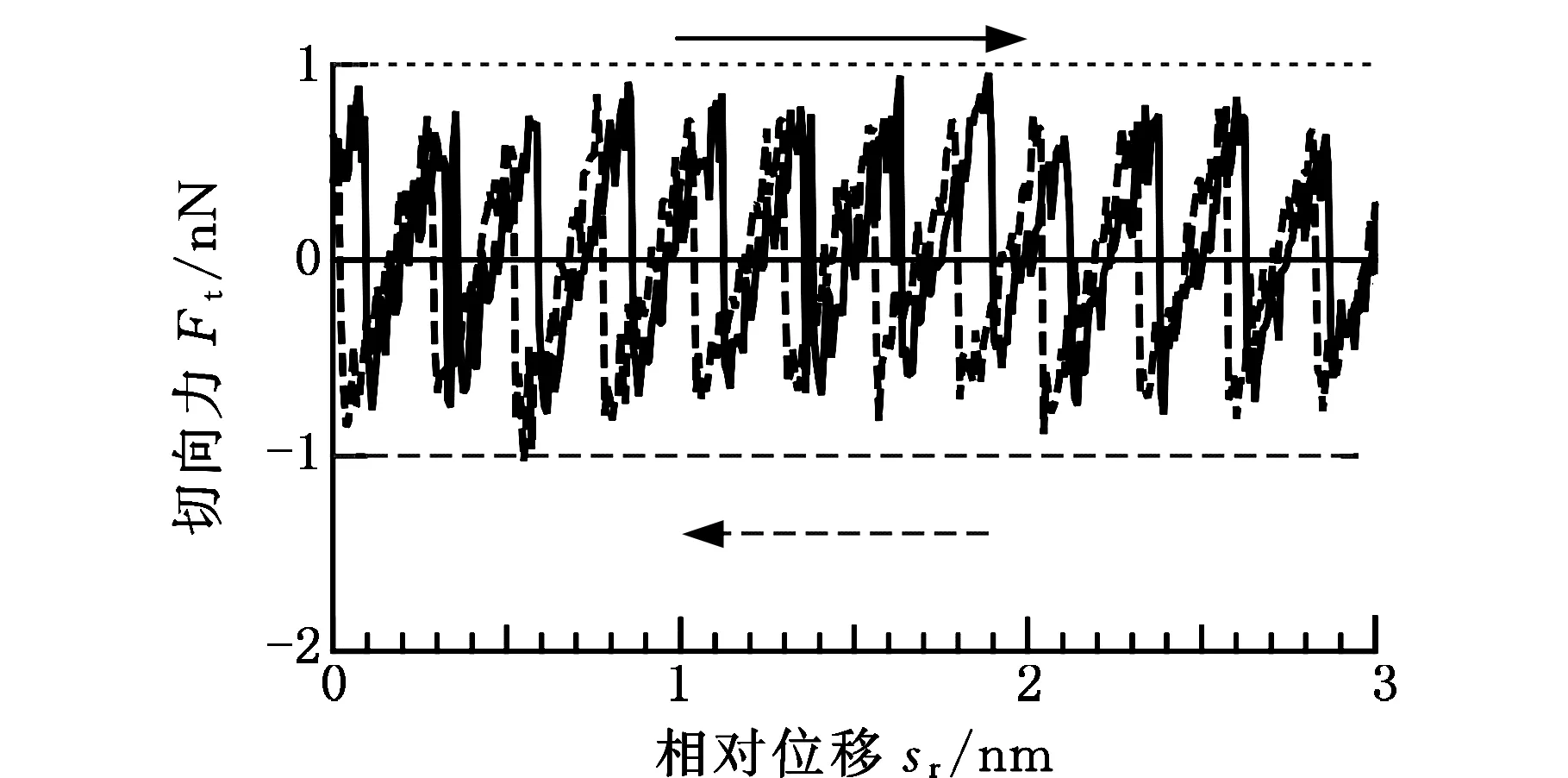

微观界面处温度的变化会影响界面微观粒子热振动的幅值和频率,进而影响微观界面之间相对运动的难易程度,即微观摩擦力的大小。对微观黏滑运动而言,界面温度通过影响微观摩擦力的大小来改变微观黏滑曲线的峰值。HARRISON等[32]采用分子动力学模拟方法研究了10~300 K范围内界面温度对微观摩擦力的影响,研究结果表明:随着温度的升高,微观摩擦力逐渐减小,而微观摩擦力减小的速度也不断减缓。由此可知,提高界面温度可以有效地减小微观摩擦力[33-34]。JANSEN 等[34]指出微观黏滑过程中的摩擦力是界面温度的显函数,随着温度升高,微观黏滑曲线中的摩擦力峰值降低,如图8所示。

2.4 界面间分子膜对黏滑特性的影响

(a)T=109K

(b)T=155K

(c)T=295K图8 不同界面温度下原子尺度黏滑运动切向力与相对位移关系曲线[34]Fig.8 Experimental atomic friction loops for different temperatures reveal the stick-slip movement[34]

当两微表面的分子紧密接触时,界面间的摩擦力较大,若表面间存在分子膜,则会显著地减小界面间的摩擦力。对于含有序分子膜的微观界面,在低速相对运动中也会出现黏滞和滑动的交替现象。ISRAELACHVILI等[35-36]利用表面力仪对使用八甲基环四硅氧烷(OMCTS)作为润滑分子膜的云母试样表面间的黏滑现象进行了研究,发现在黏滑过程中界面摩擦力与分子膜的分子层数和相对滑动速度直接相关。当分子层数减小,界面黏滞和滑动过程中的摩擦力均会增大,因此黏滑运动的摩擦力也会增大;而随着驱动速度的增大,黏滑过程中摩擦力幅值减小,黏滑运动频率降低;当驱动速度大到一定程度的时候,界面的黏滑运动转变为平稳滑动。YOSHIZAWA等[37]指出:界面间边界润滑膜在滑动和黏滞的过程中分别处于液态和固态的状态,两种状态下分子膜的分子结构和性能不同。THOMPSON等[38]通过分子动力学模拟方法对含分子膜黏滑运动中分子膜黏滞固化现象进行了解释,认为分子膜的液态球形分子在固体表面晶格上生成了外延的晶体是分子膜黏滞固化的原因。值得注意的是,界面分子膜的分子结构会影响分子膜的黏滑性能,对于相同层数的分子膜而言,小分子直径的分子膜黏着作用较强,使得黏滑运动中摩擦力幅值增大且黏滑频率降低[39]。基于对分子膜摩擦特性的研究,一些学者研制了一类性能稳定、摩擦因数小的有序分子膜,如LB膜、自组装膜、分子沉积膜等,有序分子膜的研制对解决微机电系统中的摩擦学问题具有积极作用[40]。

此外,微观界面间的相对运动速度、微观表面特征等因素也会影响微观摩擦力,使微观黏滑曲线的峰值发生变化。影响微观黏滑现象的因素之间相互干渉,呈现出复杂的摩擦规律,因此,单一因素对微观黏滑运动的确定性影响还有待进一步研究。

3 黏滑摩擦的理论模型

目前,描述宏观和微观尺度的黏滑理论模型主要有三种:粗糙表面黏滑模型、特征长度黏滑模型和速度相关黏滑模型。

3.1 粗糙表面黏滑模型

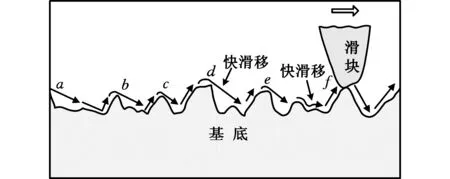

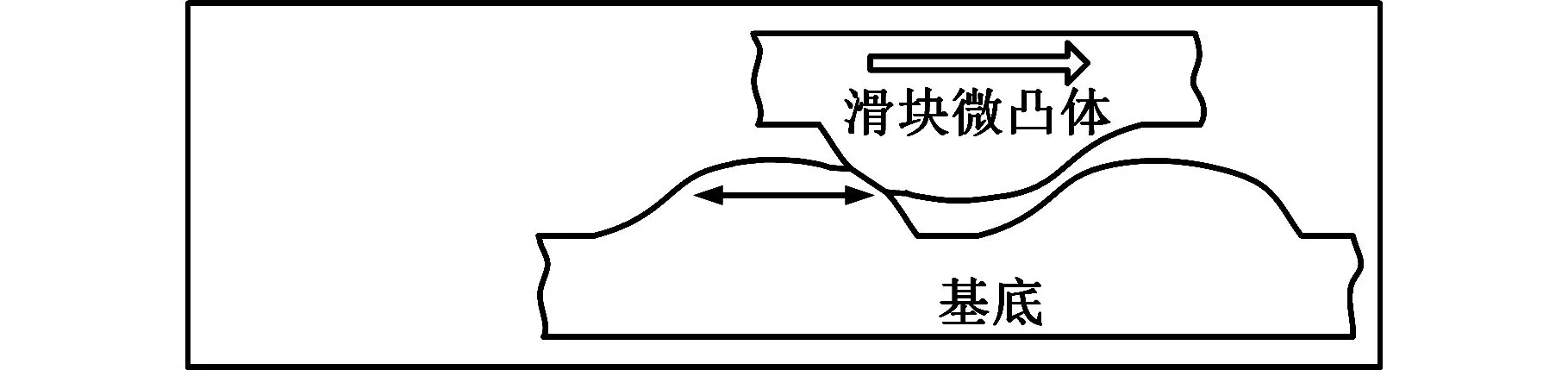

粗糙表面黏滑模型将黏滑现象归因于接触面的粗糙属性[41]。两粗糙表面相互接触时,真实接触的部分是两表面上的粗糙峰,如图9所示,在一定的驱动速度下,当滑块接触面上的粗糙峰在基底表面上滑动时需要越过不同形状的粗糙峰,因而产生不同的阻力。粗糙峰的高度、坡度、驱动速度和接触面的材料特性等因素决定了界面运动中黏滞和滑动的状态;而黏滑运动曲线的规律性则取决于接触表面粗糙峰的规则程度[42]。一些学者认为,AFM探针在基底表面上运动所得出的微观黏滑现象从微观尺度上验证了粗糙表面黏滑模型的正确性[14,43]。

图9 粗糙表面黏滑模型示意图[42]Fig.9 Typical stick-slip friction traces of the Surface Topology Model[42]

3.2 特征长度黏滑模型

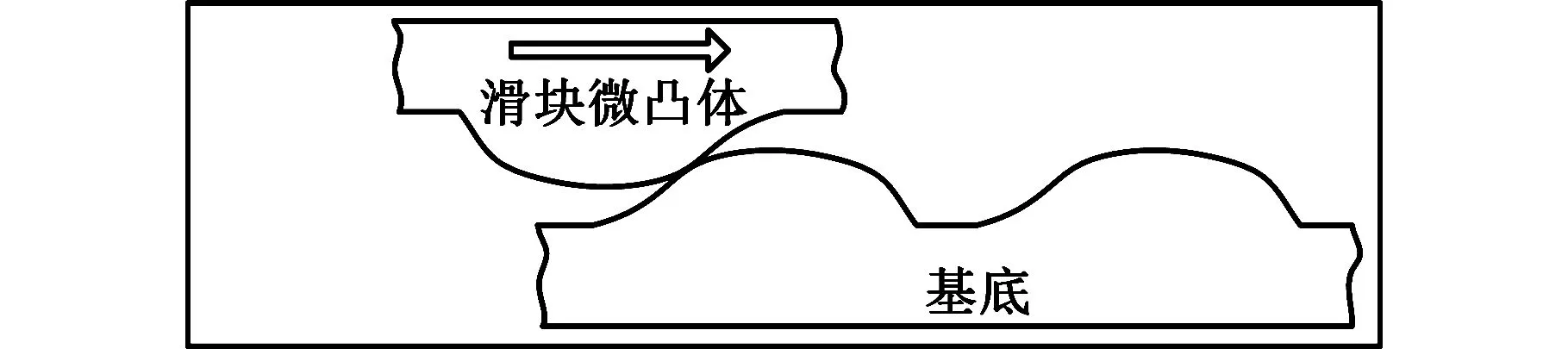

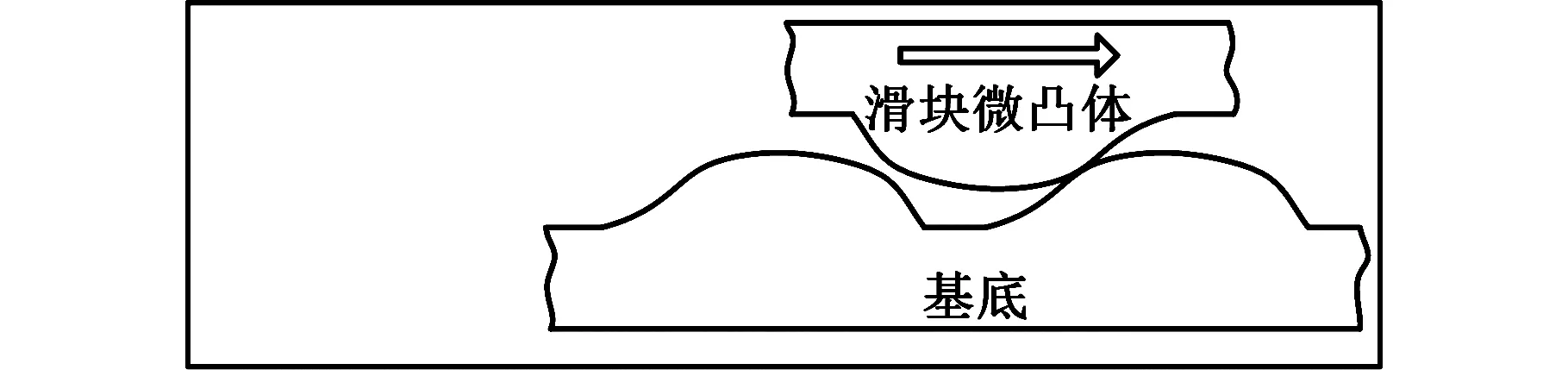

特征长度黏滑模型引入了特征长度的概念(或特征时间长度τs,它表示两接触表面上微凸体从进入接触区到完全接触状态所经历的时间),特征长度概念由RABINOWICZ[5]提出,该模型假定宏观粗糙表面之间的接触是通过表面微凸体之间的黏着作用实现的。对相对滑动的两接触表面而言,从其中一表面上的微凸体与另一表面微凸体相互接触开始,到二者分离时所移动的长度被定义为特征长度Dc。图10为特征长度黏滑模型的原理示意图,当相互接触表面相对运动时,滑块上的微凸体缓慢爬行过特征长度Dc,如图10a~图10d所示,界面在该过程中处于黏滞状态。在两微凸体分离后,界面处于滑动状态,摩擦力骤降;而后,滑块微凸体与下一微凸体开始接触,如图10e所示。该模型被普遍运用于分析岩石间相对滑动的过程[44]。特征长度黏滑模型也可以用来解释分子级平整表面的微观黏滑现象,对于大分子聚合物,特征长度Dc即为分子链之间纠缠长度[45]。

(a)t=0

(b)t=τs

(c)继续接触

(d)进一步接触

(e)分离图10 特征长度黏滑模型示意图[42]Fig.10 Sketch of the distance-dependent friction model[42]

3.3 速度相关黏滑模型

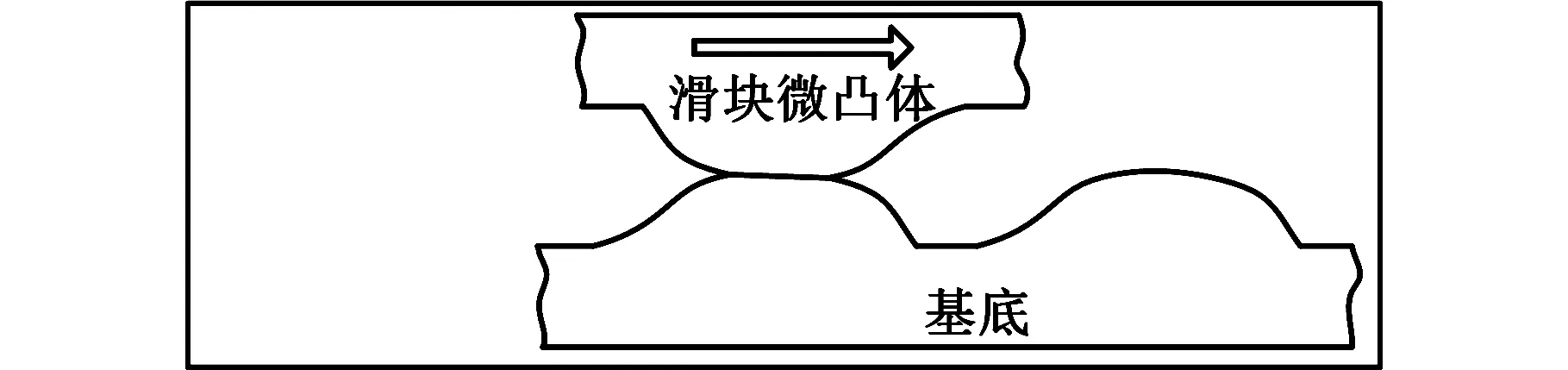

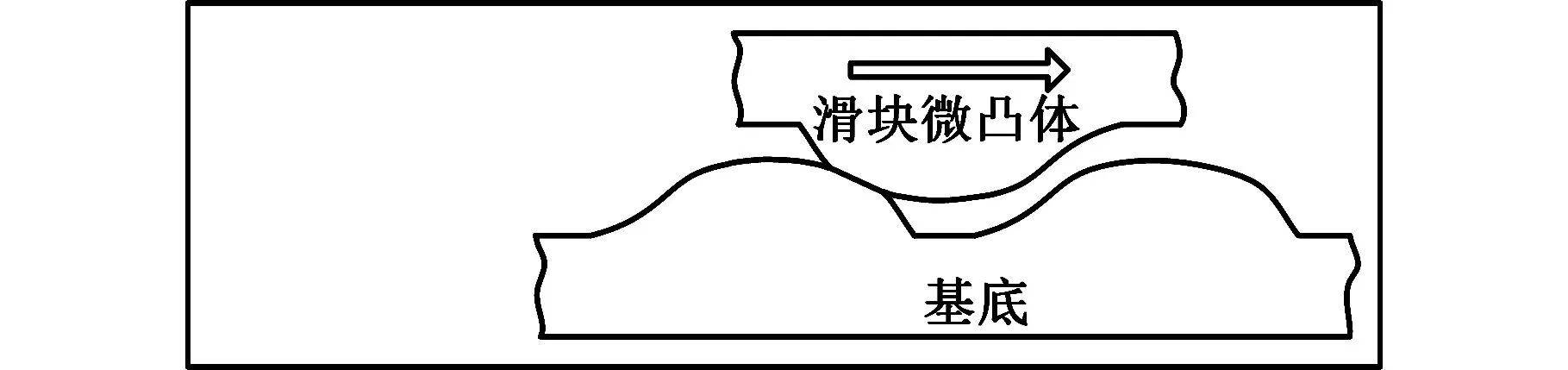

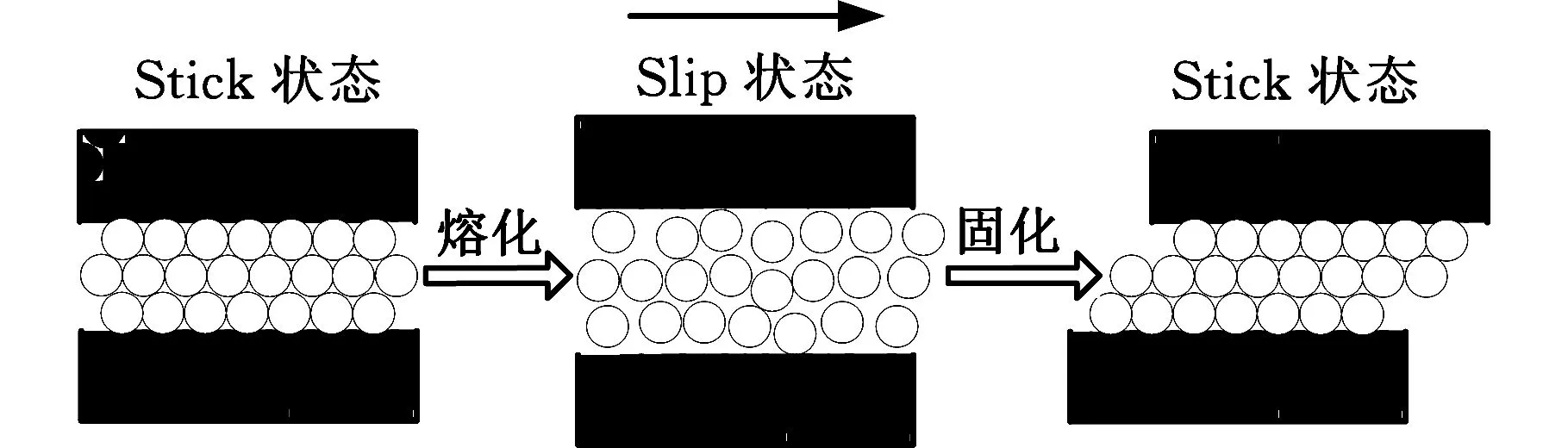

粗糙表面黏滑模型和特征长度黏滑模型一般用于接触界面无润滑的情况,而边界润滑的条件下黏滑现象依然可以发生。速度相关黏滑模型能够更全面地描述后者的黏滑现象。当两接触界面相对运动时,如果在一定运动速度下的动摩擦力小于预滑动阶段的最大静摩擦力,则两接触表面就会出现周期性的黏滞和滑动的黏滑现象。根据速度相关的黏滑模型,干摩擦与边界润滑条件没有严格的界限,在静摩擦阶段,接触界面间的微凸体或润滑膜处于固化状态;当滑动开始后,界面间的微凸体或润滑膜处于熔化的状态,因此接触界面处的最大静摩擦力大于滑动摩擦力,而黏滑运动可以视为界面间“固化—熔化”的循环。微观黏滑现象也可以解释为微界面处微观粒子之间(分子膜)“固化—熔化”的循环过程,如图11所示[42]。

图11 速度相关黏滑模型示意图[42]Fig.11 Sketch of the velocity-dependent friction model[42]

3.4 三种黏滑摩擦模型的应用场合

以上三种黏滑摩擦模型从不同的角度对宏观黏滑现象和微观黏滑现象进行了解释,适用于不同场合。粗糙表面黏滑模型认为黏滑运动的滑动长度和频率决定于表面粗糙度和材料的机械性能,并未考虑相对运动速度、表面间黏附力等因素对黏滑现象的影响。长度相关黏滑模型主要用于解释干摩擦状态下的黏滑现象,无法对含润滑条件下的黏滑现象进行有效描述。速度相关黏滑模型主要用于解释边界润滑条件下的黏滑现象,对干摩擦条件下界面黏滑现象的刻画并不明晰。对界面黏滑模型的研究应从实际出发,在介观、微观尺度上实现对黏滑过程中接触界面的实时观测,进而准确得出不同接触状态下界面黏滑现象的成因。

4 黏滑摩擦的实验研究

实验研究是揭示黏滑机理和摩擦特性的主要手段,本文从摩擦学领域和地学领域两个方面综述宏观黏滑摩擦特性的实验研究进展。微观黏滑实验研究进展已在第2节进行了阐述。

4.1 摩擦学领域的黏滑实验研究

20世纪50年代,RABINOWITZ等[5-8]通过实验对黏滑运动各个阶段的运动状态进行了较为全面的描述,并对黏滑运动的运动机理进行了说明,实验结论证明了负黏性摩擦的存在并发现了摩擦滞后特性。RABINOWITZ等[5]使用的实验设备与BOWDEN等使用的实验装置[46]的原理类似,其实验原理如图1所示。在实验驱动方面,BOWDEN等使用液压驱动,而RABINOWITZ等将配重的重力与龙骨插入沥青所获得黏性阻力的合力作为驱动力,其中RABINOWITZ等所使用的驱动装置可以提供极低的驱动速度(6×10-7~1.3×10-4cm/s)[46]。20世纪60—70年代,DAHL等[47-49]通过滚珠轴承的小转角黏滑摩擦实验,研究了预滑动和全滑动阶段的界面摩擦特性,发现在预滑动阶段(静摩擦阶段),界面间的接触类似于弹簧的弹性行为,在驱动力小于临界静摩擦力时,预位移与驱动力近似成线性关系。通过实验与理论相结合的研究手段,DAHL[47]建立了Dahl摩擦模型,该模型可对预滑动现象和摩擦滞后现象进行描述,图12是Dahl模型中界面接触状态的示意图。

图12 Dahl模型界面接触状态示意图[47]Fig.12 Diagram of the contact state under Dahl model[47]

20世纪90年代,HESLOT等[50]根据图1所示的Pin-on-flat实验原理图设计了界面摩擦实验台,通过滑动摩擦实验研究了不同速度及不同驱动刚度下界面摩擦现象,实验结果表明:在低驱动速度下,界面处于黏滑运动状态,随着驱动速度的增大,运动界面从黏滑状态转化为全滑动运动状态;提高驱动刚度则有助于减弱或消除界面黏滑现象。NASUNO等[51]在HESLOT等[50]研究成果的基础上,在颗粒层上实现了黏滑,对界面接触处进行了光学成像,观测了界面相对运动过程中颗粒重新排列的过程,发现在较大驱动刚度的情况下,即使驱动速度很小,也出现界面宏观黏滑现象。近年来,YANG等[52]采用了纳米量级的运动速度进行测量(最小速度10-5μm/s),针对预滑动阶段的界面摩擦力实验结果表明:处于静摩擦状态下的接触界面并非真正是静止的,在预滑动阶段,界面仍然存在爬行现象。EGUCHI等[53]用白光干涉方法分析了黏滑过程中界面的接触区域,发现:在预滑动阶段,界面真实接触区域内同时存在黏滞区和滑动区且两个区域的占比不断变化;滑动开始后,真实接触面积近似保持恒定状态。TUONONEN[54]通过高速照相机记录了黏滑运动中橡胶试样与玻璃平面的接触状态,通过对采集到的图像进行分析,得出界面局部速度场,分析速度场的分布情况与测得的摩擦力可知,在黏滑运动过程中,滑动是从接触面的前端向后传播的。SONG等[55]利用光全反射原理测得了透明固态材料界面间的真实接触面积,分析了试样法向加载力与界面真实接触面积之间的滞后现象。

在机械工程领域,空间机械臂及可展机构低速运动时的颤振[56-57]、机床低速运动的爬行、机器制动过程中的噪声等均是黏滑运动的体现。BELL等[12]通过设计导轨实验研究了机床进给运动过程中的黏滑现象,通过实验验证了摩擦滞后特性,发现随着驱动刚度的提高,黏滑现象逐渐消失。KATO等[4,58-59]研究了不同润滑状态、系统刚度(驱动刚度和界面刚度)和驱动速度对机床导轨黏滑现象的影响,通过实验发现在边界润滑的条件下,黏滑现象依然可能发生。其实验结果表明:通过提高进给速度、增大系统刚度和改善润滑条件可以有效消除黏滑现象,且界面静摩擦因数随停滞时间的延长而增大。YOON等[60]使用汽车刹车片作为试样对制动过程所引发的黏滑现象开展了试验,研究结果表明:黏滑运动的幅值随正压力的增大而增大;试样接触表面的接触刚度和表面微凸体的高度分布也影响制动过程中的黏滑摩擦力。在精密机械系统和装备中,黏滑摩擦现象一般是有害的,它的存在会严重影响系统的运动和定位精度。另外,随着压电材料的发现,从20世纪80年代开始,有学者将黏滑摩擦机理与压电材料良好的响应特性相结合,设计研发了利用黏滑原理实现微位移驱动的装置,黏滑驱动技术目前已经应用于微纳操作、微小机器人等领域,具有广泛的应用前景[1-2,61]。

4.2 地学领域的黏滑实验研究

地质运动中的黏滑摩擦现象被认为是浅源地震一种重要的物理机制而被广泛研究。文献[62-64]采用黏滑理论解释了地壳中岩石剪切破损与断层摩擦滑动的过程(该过程包含地质材料剪切破坏的过程,剪切力的量级高于机械摩擦学领域界面黏滑现象中摩擦力的量级),认为地质材料的黏滑破损是浅源地震的成因,并得到实验证实。BYERLEE[64]基于实验研究提出了Byerlee定律,为脆性断层强度的确定提供了依据。许多学者在上述研究成果的基础上对地质材料发生黏滑过程的影响因素进行了探索。DIETERICH[65]研究了运动速率对黏滑摩擦强度的影响,给出了速率-状态摩擦本构方程,指出断层失稳(断层间速率增大)会伴随着黏滑摩擦强度的降低。STESKY[66]通过实验研究了围压、温度等因素对地质材料黏滑过程的影响。研究结果表明:随着围压的升高,岩石材料间的运动从稳态滑动转变为黏滑运动;随温度的升高,处于黏滑运动中的岩石材料会转变为稳态滑动摩擦。

近年来一些学者对黏滑运动中界面处真实的接触状态进行了研究,BEN-DAVID等[67-68]利用光的全反射原理及图像处理技术对黏滑运动中透明材料的真实接触面积进行测量,观察界面处的应力变化情况,根据实验结果将黏滑运动过程分为脱离、快速滑移和慢速滑移三个阶段,实验发现滑动启动阶段接触界面处有三种不同的破裂模式,即慢破裂、“亚瑞利”破裂和“超剪切”破裂。对三种破裂模式的预测和识别对地震的预测具有实际意义。李普春等[69]研制了多通道高频高精度的测量系统,结合声发射等技术对岩石黏滑过程中的动力学及摩擦行为进行了研究,通过实验发现了地震黏滑过程的非均匀性,且地壳黏滑运动过程中存在不同尺度的多点滑动现象。KENDRICK等[70]对岩浆-圆顶试样进行了高速旋转-剪切实验,验证了火山喷发过程中上升的熔岩和火山口形成的管道内壁之间的运动是黏滑运动过程,而参与黏滑运动的岩浆熔体的黏稠度与黏滑运动的周期密切相关。

随着表面测试技术和仪器设备的发展,宏观黏滑摩擦实验的观测手段逐渐趋于介观、微观化;而微观黏滑摩擦实验研究对宏观黏滑摩擦研究也起了促进作用。黏滑摩擦实验研究将有助于进一步探索界面间摩擦机理,完善黏滑摩擦的建模方法,为确定精密机械和装备的控制参数的变化范围,以及提高其运动精度和定位精度提供基础理论和技术方法,也对地震的产生和预测具有重要意义。

5 总结与展望

(1) 宏观黏滑摩擦现象包括预滑动和全滑动两种运动状态,该现象可发生于干摩擦或边界润滑的状态下,接触界面存在减小的摩擦因数-速度曲线是发生宏观黏滑现象的必要条件,提高驱动速度和使用润滑剂是消除宏观黏滑现象的有效手段。

(2) 微观黏滑摩擦现象受界面处法向载荷、温度、相对速度和表面特征等因素的共同作用,且各影响因素之间相互干渉,存在耦合效应。在低速下采用分子动力学模拟方法对预测和揭示微观黏滑现象的机理具有较好的效果。

(3)在微观尺度上认识界面黏滑现象的机理,对微机电设备的研发与应用具有至关重要的作用,关于含分子膜润滑条件下界面摩擦、磨损问题的研究将成为摩擦学领域的重要研究方向。

(4)除在宏观、微观两个尺度上对界面黏滑现象进行研究外,以介观尺度的视角,研究黏滑过程中真实接触状态下界面摩擦机理和力学行为,将成为黏滑摩擦的热点研究方向之一。

(5)界面黏滑现象是多种影响因素共同作用的摩擦现象,对黏滑现象的研究需将实验与理论相结合,现象研究与机理分析并重,有望从本质上得到综合考虑各影响因素的宏观和微观黏滑摩擦模型。

[1] 李伟达, 李娟, 胡海燕, 等. 一种基于黏滑运动原理的微小型机器人建模与实验[J]. 机器人,2012,34(2):182-189. LI Weida, LI Juan, HU Haiyan, et al. Modeling and Experiment of a Micro Robot Based on Stick-slip Motion Principle[J]. Robot,2012,34(2):182-189.

[2] 钟博文, 王振华, 陈立国, 等. 基于黏滑驱动跨尺度精密定位技术的研究现状[J]. 压电与声光,2011,33(3):479-485. ZHONG Bowen, WANG Zhenhua, CHEN Liguo, et al. Current Development of Trans-scale Precision Positioning Technology Based on the Stick-slip Effect[J]. Piezoelectrics & Acoustooptics,2011,33(3):479-485.

[3] KO P L, BROCKLEY C A. The Measurement of Friction and Friction-induced Vibration[J]. Journal of Tribology,1970,92(4):543-549.

[4] KATO S, YAMAGUCHI K, MATSUBAYASHI T. Stick-slip Motion of Machine Tool Slideway[J]. Journal of Manufacturing Science and Engineering,1974,96(2):557-566.

[5] RABINOWICZ E. The Intrinsic Variables Affecting the Stick-slip Process[J]. Proceedings of the Physical Society,1958,71(4):668-675.

[6] RABINOWICZ E. The Nature of the Static and Kinetic Coefficients of Friction[J]. Journal of Applied Physics,1951,22(11):1373-1379.

[7] RABINOWICZ E. Autocorrelation Analysis of the Sliding Process[J]. Journal of Applied Physics,1956,27(2):131-135.

[8] RABINOWICZ E. Stick and Slip[J]. Scientific American,1956,194:109-119.

[9] ARMSTRONG-HELOUVRY B. Control of Machines with Friction[M]. Amsterdam: Kluwer Academic Pub.,1991:24-26.

[10] ARMSTRONG-HELOUVRY B. Stick-slip Arising from Stribeck Friction[C]//Robotics and Automation, IEEE International Conference on. Cincinna-ti: IEEE,1990:1377-1382.

[11] JOHANNES V I, GREEN M A, BROCKLEY C A. The Role of the Rate of Application of the Tangential Force in Determining the Static Friction Coefficient[J]. Wear,1973,24(3):381-385.

[12] BELL R, BURDEKIN M.A Study of the Stick-slip Motion of Machine Tool Feed Drives[J]. Proceedings of the Institution of Mechanical Engineers,1969,184(1):543-560.

[13] HESS D P, SOOM A. Friction at a Lubricated Line Contact Operating at Oscillating Sliding Velocities[J]. Journal of Tribology, 1990,112(1):147-152.

[14] MATE C M, MCCLELLAND G M, ERLANDSSON R, et al. Atomic-scale Friction of a Tungsten Tip on a Graphite Surface[J]. Physical Review Letters,1987,59(17):1942.

[15] GERMANN G J, COHEN S R, NEUBAUER G, et al. Atomic Scale Friction of a Diamond Tip on Diamond (100) and (111) Surfaces[J]. Journal of Applied Physics,1993,73(1):163-167.

[16] TAKANO H, FUJIHIRA M. Study of Molecular Scale Friction on Stearic Acid Crystals by Friction Force Microscopy[J]. Journal of Vacuum Science & Technology B,1996,14(2):1272-1275.

[17] CARPICK R W, SALMERON M. Scratching the Surface: Fundamental Investigations of Tribology with Atomic Force Microscopy[J]. Chemical Reviews,1997,97(4):1163-1194.

[18] 温诗铸, 黄平. 摩擦学原理[M]. 北京: 清华大学出版社,2002:412-441. WEN Shizhu, HUANG Ping. Principles of Tribology[M]. Beijing: Tsinghua University Press,2002:412-441.

[19] SHIMIZU J, EDA H, YORITSUNE M, et al. Molecular Dynamics Simulation of Friction on the Atomic Scale[J]. Nanotechnology,1998,9(2):118-125.

[20] LI Q, DONG Y, PEREZ D, et al. Speed Dependence of Atomic Stick-slip Friction in Optimally Matched Experiments and Molecular Dynamics Simulations[J]. Physical Review Letters, 2011,106(12):126101.

[21] LI Y M, DU S R, YUN Y. Nanomanipulation Based on AFM: Probe Cantilever and Interactive Forces Modeling[C]// Asia-pacific Conference on Transducers and Micro-nano Technology(APCO-T08). Taibei, 2008:42-45.

[22] TANG H, LI Y, ZHAO X. Hysteresis Modeling and Inverse Feedforward Control of an AFM Piezoelectric Scanner Based on Nano Images[C]//2011 IEEE International Conference on Mechatronics and Automation. Beijing, 2011:189-194.

[23] KRIM J, SOLINA D H, CHIARELLO R. Nanotribology of a Krmonolayer: a Quartz-crystal Microbalance Study of Atomic-scale Friction[J]. Physical Review Letters, 1991,66(2):181-184.

[24] KRIM J. Friction at the Atomic Scale[J]. Scientific American, 1996,275(4):74-80.

[25] HIRANO M, SHINJO K, KANEKO R, et al. Observation of Superlubricity by Scanning Tunneling Microscopy[J]. Physical Review Letters, 1997,78(8):1448.

[26] DIENWIEBEL M, VERHOEVEN G S, PRAD-EEP N, et al. Superlubricity of Graphite[J]. Physical Review Letters, 2004,92(12):126101.

[27] SOCOLIUC A, BENNEWITZ R, GNECCO E, et al. Transition from Stick-slip to Continuous Sliding in Atomic Friction: Entering a New Regime of Ultralow Friction[J]. Physical Review Letters, 2004,92(13):134301.

[28] ERLANDSSON R, HADZIIOANNOU G, MATE C M, et al. Atomic Scale Friction between the Muscovite Mica Cleavage Plane and a Tungsten Tip[J]. The Journal of Chemical Physics, 1988,89(8):5190-5193.

[29] BHUSHAN B, KULKARNI A V. Effect of Normal Load on Microscale Friction Measurements[J]. Thin Solid Films, 1996,278(1):49-56.

[30] BISTAC S, SCHMITT M, GHORBAL A, et al. Nano-scale Friction of Polystyrene in Air and in Vacuum[J]. Polymer, 2008,49(17):3780-3784.

[31] GAO J, LUEDTKE W D, GOURDON D, et al. Frictional Forces and Amontons’ Law: from the Molecular to the Macroscopic Scale[J]. The Journal of Physical Chemistry B, 2004,108(11):3410-3425.

[32] HARRISON J A, WHITE C T, COLTONR J, et al. Molecular-dynamics Simulations of Atomic-scale Friction of Diamond Surfaces[J]. Physical Review B, 1992,46(15):9700.

[33] ZHAO X, HAMILTON M, SAWYER W G, et al. Thermally Activated Friction[J]. Tribology Letters,2007,27(1):113-117.

[34] JANSEN L, HOLSCHER H, FUCHS H, et al. Temperature Dependence of Atomic-scale Stick-slip Friction[J]. Physical Review Letters,2010,104(25):256101.

[35] ISRAELACHVILI J N, MCGUIGGAN P M, HOMOLA A M. Dynamic Properties of Molecularly Thin Liquid Films[J]. Science, 1988,240(4849):189-191.

[36] HOM R G, ISRAELACHVILI J N. Direct Measurement of Structural Forces between Two Surfaces in a Nonpolar Liquid[J]. The Journal of Chemical Physics,1981,75(3):1400-1411.

[37] YOSHIZAWA H, ISRAELACHVILI J. Fundamental Mechanisms of Interfacial Friction. 2. Stick-slip Friction of Spherical and Chain Molecules[J]. The Journal of Physical Chemistry,1993,97(43):11300-11313.

[38] THOMPSON P A, ROBBINS M O. Origin of Stick-slip Motion in Boundary Lubrication[J]. Science,1990,250(4982):792-794.

[39] 温诗铸. 纳米摩擦学[M]. 北京: 清华大学出版社,1998. WEN Shizhu. Nano Tribology[M]. Beijing: Tsinghua University Press,1998.

[40] 雒建斌, 张朝辉, 温诗铸. 薄膜润滑研究的回顾与展望[J]. 中国工程科学,2003,5(7):84-89. LUO Jianbin, ZHANG Chaohui, WEN Shizhu. Retrospectand Prospect of Study on Thin Film Lubrication[J]. Engineering Sciences,2003,5(7):84-89.

[41] RABINOWICZ E, TANNER R I. Friction and Wear of Materials[J]. Journal of Applied Mechanics,1995,33(2):606-611.

[42] BERMAN A D, DUCKER W A, ISRAELACHVILI J N. Origin and Characterization of Different Stick-slip Friction Mechanisms[J]. Langmuir,1996,12(19):4559-4563.

[43] MATE C M, MCCLELLAND G M, ERLANDSSON R, et al. Atomic-scale Friction of a Tungsten Tip on a Graphite Surface[M]// Springer Netherlands: Scanning Tunneling Microscopy,1993:226-229.

[44] DIETERICH J H. Time-dependent Friction and the Mechanics of Stick-slip[J]. Pure and Applied Geophysics,1978,116(4/5):790-806.

[45] YOSHIZAWA H, CHEN Y L, ISRAELACHVILI J. Fundamental Mechanisms of Interfacial Friction 1 Relation between Adhesion and Friction[J]. The Journal of Physical Chemistry,1993,97(16):4128-4140.

[46] HEYMANN F, RABINOWICZ E, RIGHTMIRE B G. Friction Apparatus for Very Low-speed Sliding Studies[J]. Review of Scientific Instruments,1955,26(1):56-58.

[47] DAHL P R. A Solid Friction Model[R]. EI Segundo: Aerospace Corp. Ca.,1968.

[48] DAHL P R. Solid Friction Damping of Spacecraft Oscillations[R]. EI Segundo: Aerospace Corp. EI Segundo Calif. Guidance and Control Div.,1975.

[49] DAHL P R. Solid Friction Damping of Mechanical Vibrations[J]. AIAA Journal,1976,14(12):1675-1682.

[50] HESLOT F, BAUMBERGER T, PERRIN B,et al. Creep, Stick-slip, and Dry-friction Dynamics: Experiments and a Heuristic Model[J]. Physical Review E,1994,49(6):4973.

[51] NASUNO S, KUDROLLI A, BAK A, et al. Time-resolved Studies of Stick-slip Friction in Sheared Granular Layers[J]. Physical Review E,1998,58(2):2161.

[52] YANG Z, ZHANG H P, MARDER M. Dynamics of Static Friction between Steel and Silicon[J]. Proceedings of the National Academy of Sciences,2008,105(36):13264-13268.

[53] EGUCHI M, SHIBAMIVA T, YAMAMOTO T. Measurement of Real Contact Area and Analysis of Stick/Slip Region[J]. Tribology International,2009,42(11):1781-1791.

[54] TUONOEN A J. Digital Image Correlation to Analyse Stick-slip Behaviour of Tyre Tread Block[J]. Tribology International,2014,69:70-76.

[55] SONG BaoJiang, YAN Shaoze, XIANG Wuweikai. A Measurement Method for Distinguishing the Real Contact Area of Rough Surfaces of Transparent Solids Using Improved Otsu Technique[J]. Chinese Physics B,2015,24(1):014601.

[56] ZHAO Jieliang, YAN Shaoze, WU Jianing. Analysis of Parameter Sensitivity of Space Manipulator with Harmonic Drive Based on the Revised Response Surface Method[J]. Acta Astronautica,2014,98:86-96.

[57] YANG Tianfu, YAN Shaoze, HAN Z. Nonlinear Model of Space Manipulator Joint Considering Time-variant Stiffness and Backlash[J]. Journal of Sound and Vibration,2015,341:246-259.

[58] KATO S, SATO N, MATSUBAYASHI T. Some Considerations on Characteristics of Static Friction of Machine Tool Slideway[J]. Journal of Tribology,1972,94(3):234-247.

[59] KATO S, MATSUBAYASHI T. On the Dynamic Behavior of Machine Tool Slideway: 1st Report, Characteristics of Static Friction in “Stick Slip” Motion[J]. Bulletin of JSME,1970,13(55):170-179.

[60] YOON S W, SHIN M W, LEE W G, et al. Effect of Surface Contact Conditions on the Stick-slip Behavior of Brake Friction Material[J]. Wear,2012,294:305-312.

[61] BERGANDER A, BREGUET J M, SCHMITT C, et al. Micropositioners for Microscopy Applications Based on the Stick-slip Effect[C]// International Symposium on Micromechatronics and Human Science. Nagoya, 2000:213-216.

[62] BRACE W F, BYERLEE J D.Stick-slip as a Mechanism for Earthquakes[J]. Science,1966,153(3739):990-992.

[63] BYERLEE J D.Theory of Friction Based on Brittle Fracture[J]. Journal of Applied Physics,1967,38(7):2928-2934.

[64] BYERLEE J. Friction of Rocks[J]. Pure and Applied Geophysics,1978,116(4/5):615-626.

[65] DIETERICH J H. Constitutive Properties of Faults with Simulated Gouge. Mechanical Behavior of Crustal Rocks: the Handin Volume[M]. Washington D C:American Geophysical Union,1981:103-120.

[66] STESKY R M. Rock Friction-effect of Confining Pressure, Temperature, and Pore Pressure[J]. Pure and Applied Geophysics,1978,116(4/5):690-704.

[67] BEN-DAVID O, COHEN G, FINEBERG J. The Dynamics of the Onset of Frictional Slip[J]. Science,2010,330(6001):211-214.

[68] BEN-DAVID O, RUBINSTEIN S M, FINEBERG J. Slip-stick and the Evolution of Frictional Strength[J]. Nature,2010,463(7277):76-79.

[69] 李普春, 刘力强, 郭玲莉, 等. 黏滑过程中的多点错动[J]. 地震地质,2013,35(1):125-137. LI Puchun, LIU Liqiang, GUO Lingli, et al. Multi-point Dislocation in Stick-Slip Process[J]. Seismology and Geology,2013,35(1):125-137.

[70] KENDRICK J E, LAVALLEE Y, HIROSE T, et al. Volcanic Drumbeat Seismicity Caused by Stick-slip Motion and Magmatic Frictional Melting[J]. Nature Geoscience,2014,7(6):438-442.

(编辑 袁兴玲)

Research Progresses on Interfacial Stick-slip Frictions

SONG Baojiang1,2YAN Shaoze1,2

1.State Key Laboratory of Tribology, Tsinghua University, Beijing,100084 2.Department of Mechanical Engineering, Tsinghua University, Beijing,100084

The recent progresses in stick-slip friction on both of macroscopic and microscopic scales were reviewed. The friction properties embodied by the macroscopic stick-slip phenomenon, the discovery of the microscopic stick-slip phenomenon and the influence factors of the microscopic stick-slip friction were introduced. The achievements of the modeling researches and experimental studies in the field of stick-slip frictions were summarized. This paper gave a brief perspective to the focus studies on stick-slip frictions and proposed the ideas that exploring the interface friction behavior from microscopic and mesoscopic scales is the developing trend in the area of stick-slip frictions.

interface; stick-slip friction; micro stick-slip; macro stick-slip; friction property

2016-10-09

国家自然科学基金资助项目(11272171);北京市自然科学基金资助项目(3172017)

TH117.1

10.3969/j.issn.1004-132X.2017.13.001

宋保江,男,1989年生。清华大学机械工程系博士研究生。主要研究方向为界面黏滑与摩擦机理。阎绍泽,男,1964年生。清华大学机械工程系教授、博士研究生导师。