PREP法制备球形NiTi合金粉末的特性及显微组织

沈垒,陈刚,,赵少阳,殷京瓯,谈萍,葛渊,李增峰,汤慧萍,周全,

(1. 西北有色金属研究院 金属多孔材料国家重点实验室,西安 710016;2. 中南大学 粉末冶金国家重点实验室,长沙 410083;3. 东北大学 材料科学与工程学院,沈阳 110819)

PREP法制备球形NiTi合金粉末的特性及显微组织

沈垒1,陈刚1,2,赵少阳1,殷京瓯1,谈萍1,葛渊1,李增峰1,汤慧萍1,周全1,3

(1. 西北有色金属研究院 金属多孔材料国家重点实验室,西安 710016;2. 中南大学 粉末冶金国家重点实验室,长沙 410083;3. 东北大学 材料科学与工程学院,沈阳 110819)

以NiTi合金棒材为原料,采用PREP法(plasma rotating electrode process, 等离子旋转电极雾化法)制备球形镍钛(NiTi)合金粉末,粉末粒度主要分布在60~125 μm之间。通过扫描电镜(SEM)、X射线衍射(XRD)与差示扫描量热分析(DSC)等,对不同粒度的NiTi粉末显微组织进行表征。结果表明,粒径较大颗粒(≥178 μm)的冷凝组织为胞状晶组织,小尺寸颗粒(≤40 μm)表面光滑,无明显结晶组织;大尺寸颗粒主要以B2相为主,同时含有少量Ni3Ti、NiTi2二次相,随粉末粒度减小,二次相的生长受到抑制;不同粒径的NiTi合金粉末由于冷却速率不同最终导致相变点温度不同,粒度≥178 μm的大颗粒粉末由于发生共析反应生成二次相,使得B2-NiTi相内Ni含量减少,最终导致该粉末的相变点温度高于粒度≤40 μm粉末的相变点温度。

等离子旋转电极雾化;球形粉末;NiTi;冷却速率;马氏体相变

近年来,伴随着3D打印技术(电子束快速成形、选择性激光熔化等)的飞速发展,以NiTi合金粉末作为基础原料而制备的生物医用植入件受到医学工作者的重视[1−2]。粉末原料是3D打印技术发展的基础,也是3D打印生物医用产业的重要组成部分。Dadbakhsh等[3]采用等离子熔丝雾化法制备了球形NiTi合金粉末。谢焕文等[4]通过气体雾化法制备球形NiTi合金粉末,并研究了NiTi合金粉末的粒度分布、成分及物相结构。LI等[5]同样利用气体雾化法制备球形NiTi的合金粉末,并通过3D打印制备了NiTi合金制品,他们发现气雾化NiTi粉末中存在气孔缺陷,并且遗留到3D打印制品中,从而影响最终制品的力学性能。激光选区熔化成形(SLM)和电子束选区熔化成形(SEBM)是3D打印的两种代表性技术。其中,SLM技术对于粉末粒径要求在15~45 μm范围内,SEBM技术则要求粉末粒径为45~100 μm。不同粒度的粉末由于具有不同的组织与性能,导致3D打印制品的性能不同。目前还没有关于球形NiTi合金粉末性能的系统研究,尤其是对不同粒径粉末的相组成、显微结构的研究甚少。另外,相对于气雾化技术而言,等离子旋转电极雾化法(plasma rotating electrode process,PREP)制备的球形粉末具有球形度高、空心粉和卫星粉少等优点[6],是3D打印技术用原料粉末的主要制备方法之一。因此,本研究采用NiTi合金棒材为原料,通过PREP制备球形NiTi合金粉末,对粉末的性能进行表征,特别是针对不同粒度NiTi合金粉末的相组成、显微结构及马氏体相变温度等进行系统分析,研究结果对于提高3D打印制品的性能以及对3D打印工艺的制定及优化具有指导作用。

1 实验

1.1 NiTi粉末制备

采用NiTi合金棒材为原料,通过PREP法制备NiTi合金球形粉末。PREP制粉设备示意图如图1所示,该系统包括旋转进给机构、雾化室、等离子枪装置和收料机构。首先,将NiTi合金制成电极棒,装夹在雾化室内,雾化室抽真空后充入惰性气体保护,再对电极棒施加低电压大电流,使其在等离子枪电弧产生的高温下熔化,并利用电极棒自身高速旋转产生的离心力将熔化的金属瞬间抛出,在冷却介质(氦气或氩气)中快速凝固,得到球形NiTi合金粉末颗粒。所用高纯氩气纯度为4 N (99.99%),钨极枪主电流为1 100 A,主轴转速为12 000 r/min,棒材进给速度为1.3mm/s。

图1 等离子旋转电极法制粉设备示意图Fig.1 Schematic diagram of plasma rotating electrode process

1.2 分析与表征

用Leco−600型氧氮联测仪测定NiTi粉末的氧含量;采用振动筛分法对粉末进行粒度分级,得到+80目(≥178 μm)、−100~+220目(67~150 μm)、−360目(≤40 μm)等3个粒度范围的NiTi粉末;通过扫描电镜(SEM,JSM-6460)观察不同粒径粉末颗粒的表面形貌和截面组织;用X射线衍射仪(XRD,Bruker D8 Advance Phaser)对粉末的物相进行表征;用差示扫描量热仪(DSC,NETZSCH DSC 204F1)进行热分析,温度范围为−100~60 ℃,研究不同粒度粉末的相变过程及相变温度。

2 结果与讨论

2.1 NiTi粉末的显微结构

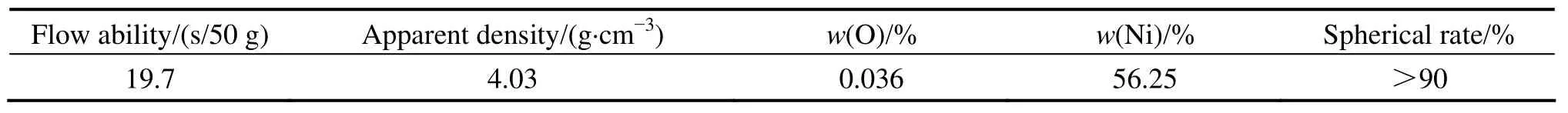

图2所示为NiTi合金粉末的形貌与粒度分布,表1所列为该粉末的基本性能。从图2(a)可见,采用PREP法制备的NiTi粉末颗粒以球形为主,球形度高,且无卫星粉存在。从图2(b)可见粉末粒度主要分布在60~ 125 μm之间,呈现双峰分布。粉末流动性为19.7 s/50 g,松装密度为4.03 g/cm3,球形度大于90%,氧含量为0.036%,因此,该粉末特性基本符合3D打印工艺的要求。

图2 PREP法制备NiTi合金粉末的显微形貌与粒度分布Fig.2 SEM morphology (a) and particle size distribution (b) of the as-produced NiTi alloy powders

表1 NiTi合金粉末的基本性能Table 1 Basic characteristic of the NiTi alloy powders

图3 不同粒度NiTi粉末的表面SEM形貌Fig.3 Morphologies of the NiTi powders with different particle sizes (a) ≥178 μm; (b) Enlarged area in (a); (c) 67~150 μm; (d) Enlarged area in (c); (e) ≤40 μm; (f) Enlarged area in (e)

图3所示为不同粒径NiTi合金粉末的表面形貌。可见粉末粒度不同,表面微观组织存在一定差异。对比图3(a)和(e)可知,粉末粒径越小,其表面越光滑,且小颗粒的表面没有明显的结晶现象,从图3(b)看出大颗粒表面为发达的胞状晶组织。另外,对比3(d)和(f)可知,随粉末粒径减小,颗粒表面的组织细化。不同粒径粉末表面形貌差异的主要原因是冷却速率不同[7−8]。对于PREP制粉工艺而言,粉末颗粒是高速运动的熔融液滴快速凝固而形成的非平衡组织,其冷却速率高达102~106K/s[9−10],并与粉末粒径有直接关系,粉末粒径越小,冷却速度越大。小尺寸液滴由于冷却速率过高,结晶过程受到抑制,因而凝固后形成无明显结晶组织的光滑表面[11]。而尺寸较大的液滴,冷却速率相对较低,同时因体积较大,容易造成凝固收缩差异,导致粉末颗粒内部不同晶粒之间收缩速率不同,从而形成孔隙,使得大粒径粉末表面光滑度较差[7],如图3(b)和(d)所示。

图4所示为不同粒径的NiTi合金粉末截面SEM形貌。粉末颗粒的内部组织既反映合金的凝固状态,也体现凝固过程中合金的结晶和长大状况[12−13]。从图4看出,随粉末颗粒尺寸减小,颗粒的显微组织及晶粒明显细化。粒径≥178 μm的大颗粒内部组织为快速凝固形成的胞状结构,颗粒内部呈多点形核特征,结晶组织较粗大;粒径为67~150 μm的颗粒内部组织仍为胞状结构,但形核点明显增多且呈现放射状生长趋势,而结晶组织则有所细化。粒径最小(≤40 μm)的粉末颗粒内部组织更细小,出现细小的胞晶组织。

2.2 物相组成

图5所示为不同粒度NiTi粉末的XRD谱。由图可知,粒径≤40 μm的粉末全部为BCC结构的B2-NiTi奥氏体单相;而粒径≥178 μm的粉末主要为B2相,出现少量Ti2Ni和TiNi3二次相。这说明粉末的物相组成与粉末的粒径有关[14]。图6所示为Ti-Ni二元合金相图[15],由图可知,NiTi合金在630 ℃存在共析反应,即NiTi→Ti2Ni+TiNi3[16−17]。在粉末粒径很小的情况下(如≤40 μm),由于冷却速率极高,熔滴在结晶前获得很大的过冷度,NiTi B2相在630 ℃温度下转变为TiNi3和Ti2Ni二次相的共析反应被抑制,因此,最终B2相全部保留下来;而粒径≥178 μm的粉末,其冷却速率相对较低,使得部分B2相在630 ℃时转变为Ni3Ti和NiTi2二次相[15],最终冷却至室温下时,少量的二次相得以保留。

图5 不同粒度NiTi粉末的XRD谱Fig.5 XRD patterns of NiTi powders with different particle sizes

图6 Ti-Ni二元相图[15]Fig.6 Ti-Ni binary phase diagram

2.3 相变温度

图7所示为NiTi合金粉末加热、冷却过程的DSC曲线,由此得出表2所列不同粒径NiTi合金粉末热循环过程中的相变温度。由图7可知,不同粒径的NiTi合金粉末,其相变温度和相变路径都不同。由图7和表2可知,粒径≥178 μm的NiTi合金粉末,在升温过程中,马氏体(M)相直接转变为奥氏体(A)相,即完成M→A一步相变过程,其中开始转变温度As=19.9 ℃,峰值转变温度Ap=33.3 ℃,结束温度Af=43.8 ℃;降温时,奥氏体相向马氏体相转化(A→M),Ms=18.6 ℃,Mp=6.1 ℃,Mf=−4.9 ℃。粒径≤40 μm的NiTi合金粉末,升温时,M相向A相转化(M→A),As=−26.4 ℃,Ap=−1.3 ℃,Af=12.0 ℃;然而,在降温过程中,A相向M相转变过程出现2个放热峰,表明马氏体相变分为2个相变过程,一个为R相变,一个为马氏体相变,即完成A→R→M[18−19]两步马氏体相变过程,R相也为 NiTi合金中的一种马氏体相。Rs=0.4 ℃,Rp=−11.2℃,Ms= −39.4 ℃,Mp=−67.7 ℃,Mf=−78.8 ℃。

图7 NiTi合金粉末的热循环DSC曲线Fig.7 DSC curves of NiTi powders upon heating and cooling

表2 不同粒径NiTi合金粉末热循环过程中的相变温度Table 2 Phase transformation temperature points for the TiNi powders upon heating and cooling ℃

SABURI[20]提到,在富Ni的NiTi合金中,Ni含量(摩尔分数)每增加0.1%,合金的相变温度降低约18℃;MIYAZAKI等[21]认为,在NiTi合金中出现R相的原因是位错的引入;另外,WAITZ[22−23]也报道过,晶粒尺寸在60~150 nm时,NiTi 合金因发生两步马氏体相变(A→R→M)而出现R相;而随着粉末粒径减小,冷却速率增大[9−10],细粉末由于快速冷却造成颗粒内部的晶格畸变较大,颗粒内部产生大量位错缺陷[24]。根据上述分析,可以推测粒度≥178 μm的粉末与粒度≤40 μm粉末的相变点温度、相变方式不同的原因是:1) 粒度≥178 μm的大颗粒粉末因冷却速率慢,发生共析反应生成Ni3Ti和NiTi2两种二次相,使得NiTi二元合金中B2-NiTi相内Ni含量减少,最终导致该粉末的相变点温度高于粒度≤40 μm的粉末相变点温度;2) 晶粒细化或者位错的产生都有可能导致两步马氏体相变过程的产生,即粒径粉≤40 μm的细粉末由于快速冷却而使晶粒细化或引入位错,从而导致冷却过程中发生A→R→M两步马氏体相变过程,而粒度≥178 μm的粉末因冷却速度较低,其晶粒细化不明显或内部的位错缺陷较少,冷却过程中没有出现两步马氏体相变。

3 结论

1) 采用PREP法制备的NiTi合金粉末以球形颗粒为主,球形度大于90%,粉末粒度主要分布在60~125 μm之间。粒径≥178 μm的粉末颗粒为胞状晶组织,粒径≤40 μm的颗粒表面光滑且无明显结晶组织。

2) 粒径≤40 μm的粉末全部为B2相;粒径≥178 μm的粉末主要由B2相组成,存在少量Ni3Ti和NiTi2二次相。

3) NiTi合金粉末的马氏体相变温度随粉末粒径减小而降低;粒径较大的粉末,冷却时只经历A→M的一步马氏体相变过程;而粒径较小的粉末在冷却过程中经历A→R→M两步马氏体相变过程,出现两步马氏体相变的原因是由于快速冷却导致晶粒细化或位错引入。

REFERENCES

[1] SHISHKOVSKI I V, YADROISEV I A, SMUROV I Y. Selective laser sintering/melting of nitinol–hydroxyapatite composite for medical applications[J]. Powder Metallurgy Metal Ceramics, 2011, 50(5/6): 275−283.

[2] WILD M D, MEIER F, BORMANN T, et al. Damping of selective-laser-melted NiTi for medical implants[J]. Journal of Materials Engineering and Performance, 2014, 23(7): 2614−2619.

[3] DADBAKHSH S, SPEIRS M, KRUTH J P, et al. Influence of SLM on shape memory and compression behaviour of NiTi scaffolds[J]. CIRP Annals-Manufacturing Technology, 2015, 64(1): 209−212.

[4] 谢焕文, 蔡一湘, 刘辛, 等. 气流雾化法制备NiTi形状记忆合金粉末[C]// 黄伯云. 全国粉末冶金学术会议论文集, 长沙:中国粉末冶金联合会, 2009: 213−215. XIE Huanwen, CAI Yixiang, LIU Xin, et al. Gas atomization preparation of three-dimensional shape-memory alloy powder [C]// HUANG Baiyun, National Powder Metallurgy Conference, Changsha: China Powder Metallurgy Association, 2009: 213−215.

[5] LI S, HASSANIN H, ATTALLAH M M, et al. The development of TiNi-based negative Poisson’s ratio structure using selective laser melting[J]. Acta Materialia, 2016, 105(15): 75−83.

[6] 张莹, 李世魁, 陈生大. 用等离子旋转电极法制取镍基高温合金粉末[J]. 粉末冶金工业, 1998, 8(6): 17−22. ZHANG Ying, LI Shikui, CHEN Shengda. Productionof nickel-based superalloy powder by the plasma electrode process [J]. Powder Metallurgical Industry, 1998, 8(6): 17−22.

[7] 刘娜, 李周, 袁华, 等. 氩气雾化Ti-6Al-4V预合金粉末的制备及特性研究[J]. 材料工程, 2010(增刊 1): 307−312. LIU Na, LI Zhou, YUAN Hua, et al. Process and properties of argon gas atomized Ti-6Al-4V pre-alloyed powders[J]. Materials engineering, 2010(Suppl 1): 307−312.

[8] FISCHMEISTER H F, OZERSKII A D, OLSSON L. Solidification structure of gas-atomized high-speed steel powders[J]. Powder Metallurgy, 1982, 25(1): 1−9.

[9] 蔡学章, EYLON D. PREP TiAl基合金粉末冷凝组织特性[J].有金属材料与工程, 1994, 23(5): 41−47. CAI Xuehang, EYLON D. PREP TiAl based alloy powder condensed tissue characteristics[J]. Rare Metal Materials and Engineering, 1994, 23(5): 41−47.

[10] 沈军, 马学著, 王刚. 快速凝固TiAl合金冷却速度的计算[J].稀有金属材料与工程, 2001, 30(4): 273−276. SHEN Jun, MA Xuezhu, WANG Gang. Rapid solidification calculation TiAl alloy cooling rate[J]. Rare Metal Materials and Engineering, 2001, 30(4): 273−276.

[11] 赵少阳, 陈刚, 谈萍, 等. 球形TC4粉末的气雾化制备、间隙元素控制[J]. 中国有色金属学报, 2016, 26(5): 980. ZHAO Shaoyang, CHEN Gang, TAN Ping, et al. Characterization of spherical TC4 powders by gas atomization and its interstitial elemental control[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(5): 980.

[12] TOURRET D, REINHART G, GANDIN C A, et al. Gas atomization of Al-Ni powders: Solidification modeling and neutron diffraction analysis[J]. Acta Materialia, 2011, 59(17): 6658−6669.

[13] 孙剑飞, 曹福洋, 沈军, 等. 喷射成形过程中雾化熔滴的凝固行为[J]. 特种铸造机有色合金, 2002(3): 1−3. SUN Jianfei, CAO Fuyang, SHEN Jun, et al. The injection forming process of atomized droplet solidification behavior[J]. Special Casting & Nonferrous Alloys, 2002(3): 1−3.

[14] 贺卫卫, 汤慧萍, 刘咏, 等. PREP法制备高温TiAl预合金粉末及其致密化坯体组织研究[J]. 稀有金属材料与工程, 2014, 43(11): 2768−2773. HE Weiwei, TANG Huiping, LIU Yong, et al. Prepararion of high-temperature TiAl pre-alloyed powder by PREP and its densification microstructure research[J]. Rare Metal Materials and Engineering, 2014, 43(11): 2768−2773.

[15] MASSALSKI T B, OKAMOTO H, SUBRAMANIAN P R, et al. Binary Alloy Phase Diagrams[M]. 2nd ed. Materials Park, OH: ASM International, 1990: 542.

[16] CHEN G, LISS K D, CAO P. An in-situ study of sintering behaviour and kinetics in NiTi alloys using neutron diffraction[J]. Metallurgical and Materials Transactions A, 2015, 46(12): 5887−5899.

[17] CHEN G, LISS K D, CAO P. In situ observation and neutron diffraction of NiTi powder sintering[J]. Acta Materialia, 2014, 67: 32−44.

[18] 窦海啸. NiTi合金多步马氏体相变规律及原位透射电镜研究[D]. 北京: 北京工业大学, 2012. DOU Haixiao. NiTi martensitic alloy multi-step change law and in situ TEM study of phase[D]. Beijing: Beijing University of Technology, 2012.

[19] CHU C L, LIN P H, CHUNG C Y. Characterization of transformation behavior in porous Ni-rich NiTi shape memory alloy fabricated by combustion synthesis[J]. Journal of Materials Science, 2005, 40(3): 773−776.

[20] PORTER D A, EASTERLING K E, SHERIF M Y. Phase Transformations in Metals and Alloys, Boca Raton[M]. 3rd ed. (Revised Reprint), FL: CRC Press, 2009.

[21] MIYAZAKI S, OTSUKA K. Deformation and transition behavior associated with the R-phase in Ti-Ni alloys[J]. Metallurgical Transactions A , 1986, 17(1): 53−63.

[22] WAITZ T, KAZYKHANOV V, KARNTHALER H P. Martensitic phase transformations in nanocrystalline NiTi studied by TEM[J]. Acta Materialia, 2004, 52(1): 137−147.

[23] WAITZ T. The self-accommodated morphology of martensite in nanocrystalline NiTi shape memory alloys[J]. Acta Materialia, 2005, 53(8): 2273−2283.

[24] YANG D Y, GUO S, PENG H X, et al. Size dependent phase transformation in atomized TiAl powders[J]. Intermetallics, 2015, 61: 72−79.

(编辑 汤金芝)

Properties and microstructures of spherical NiTi powders prepared by plasma rotating electrode process

SHEN Lei1, CHEN Gang1,2, ZHAO Shaoyang1, YIN Jing’ou1, TAN Ping1, GE Yuan1, LI Zengfeng1, TANG Huiping1, ZHOU Quan1,3

(1. State Key Laboratory of Porous Metal Materials, Northwest Institute for Non-ferrous Metal Research, Xi’an 710016, China; 2. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 3. School of Materials Science and Engineering, Northeastern University, Shenyang 110819, China)

The spherical NiTi powders were produced by a plasma rotating electrode process (PREP) using NiTi alloy bar as raw materials. The particle size of NiTi powders ranged from 60 to 125 μm. The microstructures and phases of NiTi powders with various particle size were characterized by SEM, XRD and DSC. The results show that larger powders exhibit cellular structure grains, while smaller powders demonstrate smooth surface and non-crystal structure. The larger powders are mainly composed of B2-NiTi phase and a small amount of Ni3Ti and NiTi2secondary phases. However, with decreasing particle size, the secondary phases are suppressed. NiTi powders with different particle sizes show variation of phase transformation temperature point due to the effect of particle size and cooling rate. The secondary phases are generated in the large powders with particle size ≥178 μm due to the eutectoid reaction, which results in the decrease of the content of Ni in B2-NiTi phase, leading to higher phase transition temperature of larger powders than that of the powders with particle size ≤40 μm.

plasma rotating electrode process; spherical powder; NiTi; cooling rate; martensitic transformation

TF122

A

1673-0224(2017)04-539-07

陕西省青年科技新星项目(2016KJXX-78);国家自然科学基金项目(51604228);陕西省科技统筹创新工程计划项目(2016KTCQ01-113);中南大学粉末冶金国家重点实验室开放基金

2016−10−30;

2016−12−05

陈刚,高级工程师,博士。电话:029-86231095;E-mail: mychgcsu@163.com