复杂曲面数控加工刀具轨迹的规划综述

李建军 舒启林 王国勋

摘要:刀具轨迹规划研究在复杂曲面数控加工中有着重要的作用,影响着加工的质量和效率。本文针对目前的刀具轨迹规划技术的研究, 从评价标准、规划方法、干涉分析、步长计算和行距确定等几个方面进行了归纳分析与总结。

关键词:复杂曲面;数控加工;刀具轨迹

Abstract: Research in the complex curved surface NC Machining tool path planning plays an important role, affecting the machining quality and efficiency.Based on the current research of tool path planning technology, from the evaluation standard、planning method、the interference analysis、step length and row spacing calculation to determine several aspects has carried on the induction analysis and summary.

Key words:Sculptured Surfaces;NC Machining;Tool Path Planning

随着航天、汽车 、船舶等制造业领域的迅猛发展,同时为了适应经济全球化的发展,迎合激烈的市场竞争,因而大量的复杂曲面的工业产品应运而生。然而随着对曲面加工的要求越来越高,能否高效率、高精度的加工出具有竞争力的产品是各个业所面临的最大挑战。该类产品的加工中最为核心的技术要求就是在保证刀具轨迹无过切、无干涉的前提下,尽可能的提高加工精度和效率。因此,目前数控加工的重点研究领域即为复杂曲面轨迹规划方法的研究。

本文从轨迹评价标准、规划方法、干涉分析、步长计算和行距确定等几个方面归纳分析了现阶段的研究成果,在充分理解各种方法优劣势的前提下,指明了现研究阶段的不足之处,针对复杂曲面数控刀具轨迹规划的未来提出展望。

1 刀具轨迹的评价

其加工路径长度越短,其生产的效率也就越高,反之亦然;不连续的刀轨会由于抬刀次数的频繁而导致刀具走刀时间增长而使工作效率降低,也会因为系统误差的存在而导致加工质量下降。因此,在加工需求得到满足的前提下,应尽可能地增加单条刀具轨迹的長度,减少刀具轨迹的数量[1];刀具运动轨迹的不同,也使其曲率与挠度存在较大差异。轨迹曲率和挠度的大小直接影响刀具运动加速的大小进而影响加工精度与效率。因此,刀具运动轨迹应尽可能在曲率变化较小的方向[2];刀具、工件与机床之间的干涉会影响加工的质量,严重的,会破坏设备,甚至造成重大的生产安全责任事故。因此说高效且无干涉的刀具轨迹才是最理想的。

2 刀具轨迹规划方法

目前,很多轨迹规划方法已被提出且应用到实际加工,且获得进一步的改善,本文针对现有的刀具轨迹规划方法进行归纳分析。

2.1 等参数线法

该法最先由Loney和Ozsoy[3]提出。通过保持参数曲面s(μ,v)中的其中之一参数不变,走刀步长的方向随着另一个参数而时时改变,然后根据参数线的方向进一步细分,最终生成刀具路径轨迹如图1所示。

该方法的优点是计算简单易懂、高效,但因为参数空间和欧式几何空间之间的非线性关系,导致参数域内的恒定行距不能在欧式几何空间内变化相等,最终造成分区域内刀具路径差别较大,效率低下、品质较差,适用的曲面范围有限。针对此种现象,宾鸿赞[4]等人提出基于自适应网格优化方法,提高了加工效率和稳定性。

2.2 等平面法

用一组平行截面与曲面和曲面的等距偏置面进行截交,所得到的交线作为刀具轨迹,交线分别为刀触点(CC)刀具轨迹,刀位点(CL)刀具轨迹。 在生成刀具接触点轨迹时,为了便于求交,一般会把曲面进行离散化处理,构建多面体模型,从而将截面与参数曲面的求交问题转变为平面之间的求交问题[56]。

CC 路径截面法的应用需要三轴联动机床,该法需根据刀具尺寸大小以及曲面法矢向量信息来实现刀轨路径的生成。如图2所示,该方法适用于参数线分布不均匀的曲面、复杂组合曲面的加工以及型腔加工,但该法需要计算求交与迭代,因而导致该法加工复杂。

CL路径截面法主要应用于球头刀的法矢量加工,通过零件刀具偏置的直接构建,然后将一系列平行平面与偏置面进行相交得到的刀位点路径。如图3所示,偏置曲面的構建是该方法的难点所在。Bobrow主要针对CSG法构建的实体模型应用该方法规划刀具路径,但同时另一个难点是等平面位置及方向的选取,对于曲率有较大变化的曲面,应用该法,加工后零件表面参差不齐,影响加工质量且效率低下[78]。

2.3 导动面法

该法首先引入导动面,且让加工刀具始终保持与加工曲面的导动面相切。如图4所示。

其典型代表方法是APT法,通过数值迭代搜索的方式来获取刀具运动中的每一步位置,使其满足给定的精度要求。该法需要进行反复计算,因此数值迭代计算较大,效率低下不能保证迭代收敛及其稳定性能。Kim和Choi[9]提出了以导动曲面取代导动平面来使刀具更完美的接近加工区,进行优化后的方法特别适合于组合曲面的交线清根切削处理。

2.4 等残余高度法

该法是Suresh和Yang针对球头刀在三轴机床上加工而提出的,首先要在曲面上规划出一条最主要的刀具轨迹,其他的轨迹都是基于此轨迹进行规划[10]。在上一条轨迹S(i)的基础上得到下一条刀具轨迹S(i+1),最终使相邻轨迹线间等残余高度相等且分布均匀。

此算法的核心在于,一定确保选择合适的的主轨迹。为此Giri[11]等研究出以最大的凸曲面曲率和最小的凹曲面曲率方向作为初始刀具轨迹。因为倾斜的平头刀也可以达到球头刀一样的加工效果,Lo和Lee等人将该法从原先的球头刀的三轴加工发展到平头刀的五轴加工,实现了加工行距的最大化,大大的提高了工作效率;Hauth等则把C空间法与等残余高度法进行相融合;叶佩青等[12]从改善加工的效率和质量的角度出发,根据曲面的形态和刀触点在不同方向的曲率匹配来规划刀具轨迹路径;蔡咏林等对鼓锥形刀,研究了利用等残余高度法时该刀具在五轴联动加工中的刀具轨迹路径生成。

2.5 等照度线法

等照度线是工件曲面有相同的光线强度的点的集合,指定一个具体的参考方向,曲面上所有点的法向量与参考方向角度相同点的集合构成一條等照度线,其之间的夹角称之为等光强角[13]。如图5所示 ,Z、N、β分别为参考方向,法线向量,等光强角。

该法由Han[14]等人提出,把曲面近似看成分片直纹曲面,将等照度线当作该曲面的边界曲线与母线,在五轴数控机床进行应用加工;谢方辉再此方法的基础上,用等照度线划分区域的方式,提出了区域-区域的路径规划; 整体-局部的路径规划这两种规划方式。该方法最显著的优点就是轨迹曲率的变化非常小,因此对于曲率变化较大的自由曲面加工还存在一定阻碍。

2.6 特征提取法

该法通过分析曲面特征将加工区域分成不一样的子域,然后根据子域的特征采用最合适的方法进行轨迹规划。该法最主要的就是对曲面特征进行有效提取。一些专家学者根据主曲率的不同进而划分曲面 [1516]; S.Ding等人[17]则采用了等照度线的方法进行曲面划分。该方法将复杂的曲面进行了分类加工,但是生成的轨迹线则非常不均匀规整且走刀空行程较多,影响切削速度,并且各区域的连接处不能很好过渡连接,进而影响质量以及效率。

2.7 空间填充曲线法

Cox等[18]提出应用填充曲线将会解决曲面局部特征复杂的难题。现在应用最多的填充曲线为Hilbert曲线[19],它可以覆盖整个曲面,如图6所示,为Hilbert曲线不同阶段的形态。该法的重点是将二维Hilbert映射在曲面上,淡卜绸等应用了空间矢量化法,将Hilbert曲线映射到对应的加工曲面上,从而进行轨迹研究;黄象珊[20]对此改善优化,提出了在矩形网格上以最短 Hamiltonian 轨迹算法为指导来生成填充曲线,进而使适应性填充曲线刀具路径得到优化。该方法能很好地适应曲率变化复杂的曲面,但需要刀具频繁转换方向,影响了加工效率及质量。

2.8 其它的规划方法

针对刀具干涉问题,B.Lauwers提出了曲率匹配的方法;Lazoglu等提出了一种考虑切削力因素的优化方法;针对切削力、切削时间以及残余高度之间的权衡优化关系,C.Manav等提出了多目标优化的方法。针对复杂曲面的刀具轨迹规划研究,众多专家、学者进行了比较深入的研究,取得了相应的成果,但一些方法也存在局限性,尚且不是很成熟,还需要进一步的优化改进。

3 刀具干涉分析

由于曲面零件形状的复杂多变,在加工时有可能使刀具与零件产生干涉[1]。由刀具干涉产生的问题,轻则会对零件的表面的精度和加工效率产生影响,重则会毁坏机械设备,甚至造成更严重的的生产责任事件。因此,在实际的加工生产之前,一定要进行刀具轨迹的干涉分析,以确保能生成一条高效且无干涉的刀具轨迹。 针对目前的研究成果来看,刀具干涉主要类型有:超程干涉、全局干涉、局部干涉。

超程干涉指刀位点的实际坐标值和相位角超出了机床的工作范围[21]。全局干涉即碰撞干涉,是指刀具的非切削刃与零件、夹具、机床床身等部件发生的碰撞。

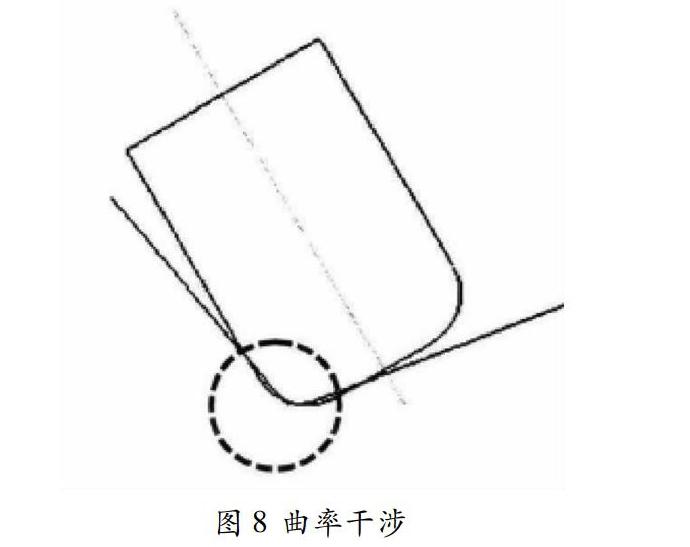

局部干涉一般分为刀底干涉和曲率干涉[21]。刀底干涉是指刀具底面与曲面非接触点发生干涉的现象,如图7所示。

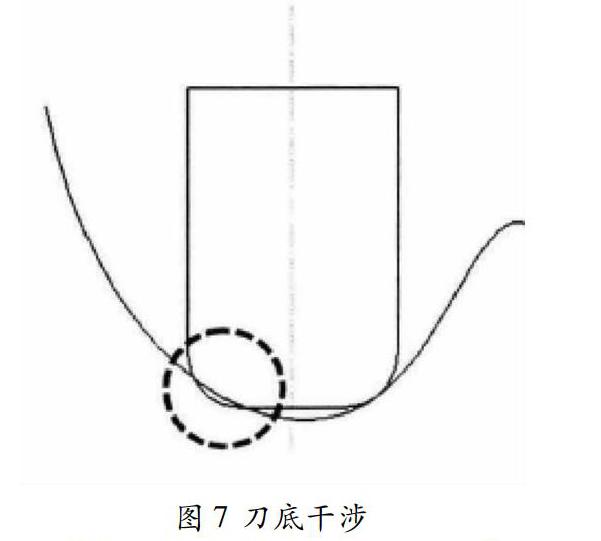

曲率干涉是指加工刀具的有效半径大于曲面在刀触点的曲率半径是所产生的干涉现象[21]。如图8所示。

针对干涉问题,众多科研人员做了大量的分析研究,提出了直接距离计算法、多面体法、层次包围盒法、凸包法、偏置面法以及刀具与曲面离散法等众多算法。蔡永林等提出了求解极值的方法,计算零件曲面上点法向量方向距离刀轴的最小距离,以此来作为刀具全局干涉的检测与修正数据。LEE等利用工件曲面的控制多边形对全局干涉进行粗略的检测,根据检测结果,利用准确的曲面进行仔细的加测;李万军等把曲面上的点转化到刀具的局部坐标系当中,依据是否有曲面的点落在刀具的半径范围内来判断干涉情况。

4 走刀步長的确定

在复杂的曲面加工过程中,将离散的刀位点数据按照一定的加工顺序排列组成刀具轨迹路径,把相邻两个刀触点的距离称为走到步长。目前的数控机床在加工曲面时一般都是采用线性插补方法来逼近加工曲面,会产生一定的误差,因此,选择合适的走刀步长是非常关键的。走刀步长太小则代表着加工数据繁多,加工程序复杂,效率低下,使机床产生速率的波动和平均速度的降低,从而影响加工效率和精度。走刀步长过大则会导致轮廓近似精度下降,表面品质较差,工作量增多,整体加工效率降低。

针对如何选择最合理的步长,目前主要有等步长法、步长筛选法、步长估计法等几种算法[22]。

等步长法可以分为等参数步长法和等距离步长法两种。等参数步长法是对曲面参数线t进行等距离分割,然后将每一节点的的参数值带入到参数线表达式求出该点的对应坐标值,再用直线段将各个离散点按顺序依次连接从而得到刀具轨迹。

等距离步长法是指在加工过程中,采用统一的步长来进行加工,把前一点作为已知点,以该点为球心,以特定的距离做球与曲线相交,得到节点即为刀触点。

等参数线步长法适用范围仅仅在参数线法上,而等距离步长法可适用范围各种方法中。

步长筛选法。该方法是建立在等步长法的基础上,先以小步长对刀具轨迹进行密集的离散化处理,然后分析曲面的实际曲率半径和加工误差。将不需要的刀位点清除,将剩余的刀位点按规律连接成为刀具轨迹,其优点是将获得分布匀称的轨迹。

步长估计法。该方法是按照曲面上刀触点所在位置的几何形状和走刀方向来预估步长,据此来确定下一刀位点的位置。常见的步长估计是对理论轨迹和刀触点路径进行弧弦逼近,根据弦高误差得出加工误差,进而确定走刀步长。

5 走刀行距的确定

走刀行距是指两相邻刀具轨迹或刀具接触点路径之间的间距,它的大小将直接影响曲面加工的效率与质量。行距越小,其加工精度越高,但是会使刀具轨迹冗余,为大大增加后续的编程后置处理任务量,导致效率低下。行距过大,其计算和加工时间都会减少,但是这也意味着表面残余高度的增大,降低了加工零件的精度质量。因此,为了能够满足加工的效率和质量要求,必须选择合理的行距。

6 总结

复杂曲面的加工,是一项难度系数非常高的技术,在如何避免干涉的条件下,通过改进轨迹规划算法,使加工的效率和质量达到最优化,是数控加工復杂曲面迫切需要解决的难题,其对实际工程的应用具有不可估量的意义。

本文通过对现有的轨迹规划算法进行分析归纳,可以看出,一些专家学者对此问题做出大量的研究并且取得了丰硕的研究成果,同时也存在众多不足之处,绝大部分的算法不具备通用性的特点,不能进行广泛使用,也有一些算法,未能综合考虑刀具干涉、行距以及步长对轨迹规划的影响,增加了其后续的处理难度;很多算法也没有考虑机床的运动学和动力学特性,导致理论算法不能很好地应用到实际的机床加工中;个别算法也仅仅停留在理论阶段,还不能应用到实际当中。

提出一种能适合加工大部分复杂曲面的算法是未来有关科研人员继续努力的方向,针对复杂曲面的轨迹规划,最终实现高效高质的加工能力,任重而道远。

参考文献:

[1]沈斌,欧阳华兵.关于复杂曲面刀具轨迹规划技术的研究[J].新技术新工艺,2010(9):2428.

[2]董佳琦.基于曲面分片的五轴刀具轨迹规划研究[D].广东工业大学,2013.

[3]Griffiths J G.Tool path based on Hilbert's curve[J].Computer AidedDesign,1994,26(11):839844.

[4]Wei He,Ming Lei, Hongzan Bin.Isoparametric CNC tool path optimization based on adaptive grid generation[J].International Journal of Advanced Manufacturing Technology,2009,41(4/5):538548.

[5]林金涛.高速铣削螺旋刀具轨迹规划算法研究[D].上海交通大学,2015.

[6]张接信,吴坚.基于工程机械复杂曲面之间的求交[J].西安建筑科技大学学报(自然科学版),2006(5):694696,699.

[7]余凤池.在具有孤岛的模具型腔加工中刀具轨迹规划的研究[D].北京交通学,2008.

[8]樊文刚,叶佩青.复杂曲面五轴端铣加工刀具轨迹规划研究进展[J].机械工程学报,2015(15):168182.

[9]Kim B H,Choi B K .Guide surface based tool path generation in3axis milling:an extension of the guide plane method[J].Computer Aided Design2000,32(3):191199.

[10]林金涛.高速铣削螺旋刀具轨迹规划算法研究[D].上海交通大学,2015.

[11]Giri.V Bezbaruah D,Bubna P,Choudhury A R.Selection of master cutter paths in sculptured surface machining by employing curvature principle[J].International Journal of Machine Tools and Manufacture,2005(10):12021209.

[12]叶佩青,陈涛,汪劲松.复杂曲面五坐标数控加工刀具轨迹的规划算法[J].机械科学与技术,2004(8):883886.

[13]李丽,房立金,王国勋.NURBS曲面五轴加工刀具路径规划技术研究[J].机械制造,2014(2):59.

[14]Han Z L,Yang D C H,Chuang J.Isophote based ruled surface approximation of freeform surfaces and its application in NC machining[J].International Journal of Production research,2001(09):19111930.

[15]劉飞鹏.基于主曲率匹配曲面分片的五轴加工轨迹[D].广州:广东工业大学,2011.

[16]董佳琦,张平.基于曲面分片的五轴刀具轨迹规划[J].机床与液压,2013(15):5760.

[17]Ding S,Man nan M A,Poo A N,et a1.Adaptive isoplanar toolpath generation for machining of freeform surfaces[J].Computer Aid Design,2003,35(2):141153.

[18]Cox JJ,Takezaki Y, Ferguson HRP,et al.Spacefilling curves in toolpath applications[J].Computer Aided Design,1994,26(3):215224.

[19]李万军.基于分形中 Hilbert 曲线的复杂曲面加工刀具轨迹规划算法研究[D].南京:南京航空航天大学,2011.

[20]黄象珊.基于适应性空间填充曲线生成刀具路径的技术研究[J].组合机床与自动化加工技术,2014(1):5356.

[21]何雪明,李建康,张荣,等.用端铣刀数控加工自由曲面的刀具干涉检测[J].江南大学学报:自然科学,2005(03):7884.

[22]李旗号,张丽.自由曲面数控加工中非线性误差分析与走刀步长的确定[J].合肥工业大学学报:自然科学版,2000(03):9194.