浸镀时间对热浸铝35CrMo钢镀层组织影响

郭丽娟,张潇华,谭 哲,张 强

(中国石油大学胜利学院 机械与控制工程学院,山东 东营 257000)

2017-06-01

国家级大学生创新训练项目(201613386024)

郭丽娟(1986—),女,山东青州人,中国石油大学胜利学院机械与控制工程学院助教,硕士,主要从事材料表面失效与改性研究。

10.3969/j.issn.1673-5935.2017.03.008

浸镀时间对热浸铝35CrMo钢镀层组织影响

郭丽娟,张潇华,谭 哲,张 强

(中国石油大学胜利学院 机械与控制工程学院,山东 东营 257000)

热浸镀铝是一种能起到表面防护和表面强化的表面处理技术,可提高钢的耐蚀性。通过35CrMo钢热浸镀铝试验,总结出浸镀时间对35CrMo钢镀层组织的影响规律。结果表明:温度720 ℃,浸镀时间在90~450 s时,随着浸镀时间的延长,镀层厚度逐渐增大并趋于平缓。浸镀时间在180~360 s时,镀层质量良好。

35CrMo;热浸镀铝;时间;镀层;组织

35CrMo钢作为抽油杆常用的材料,其腐蚀和磨损一直都是困扰人们的主要问题[1-2]。钢材热浸镀铝是将经过预处理的钢置于高温熔融铝液中浸渍适当时间,使钢基体和铝液之间发生扩散和界面反应,在基体表面形成Fe-Al金属间化合物,从而起到表面防护和表面强化的一种表面处理技术[3- 4]。浸铝钢不仅把铝的耐蚀性和钢的强度结合起来,使之具有良好的耐蚀性[3- 4];还使之具备较好的耐热性、对光和热的反射性等新特性[5- 6]。通过多次试验研究浸镀时间对镀层组织和性能的影响,优化试验工艺,得到较好的镀层。

1 试验方法

1.1 试验用材

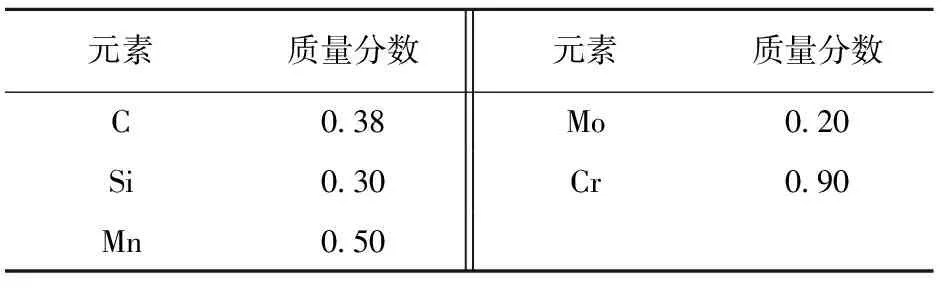

试验所用试样为Φ28.5 mm、厚度3 mm的轧制态35CrMo薄圆片,具体成分见表1。热浸镀铝液选用工业纯铝,具体成分见表2。

表1 试验材料35CrMo的化学成分 %

表2 试验中铝液的化学成分 %

1.2 工艺流程及参数

用溶剂法进行热浸镀铝,薄圆片35CrMo钢试样→除油→清洗→除锈→清洗→助镀→干燥→浸镀→空冷→制样→磨样→组织观察。综合考虑工件的用途、尺寸以及铝液等因素,确定浸镀时间;并综合考虑实际生产中的生产效率,最终时间选择为90、180、270、360和450 s,并通过试验确定最佳的浸镀时间。

2 试验结果及其分析

热浸镀铝后,通过试样的宏观表面观察可发现:浸镀温度为700 ℃时,时间低于270 s会有漏镀现象;当浸镀温度超过760 ℃,时间长于360 s时,表面有黑色熔渣出现,表层质量不好。因此,选定热浸镀铝的浸镀温度为720 ℃,浸镀时间为90、180、270、360、450 s的35CrMo钢试样,取试样横截面,制成金相试样,用MDJ200型金相显微镜观察分析镀层的显微组织,利用JCT800型测厚仪测定镀层的厚度。

2.1 热浸镀铝后35CrMo钢镀层的组织分析

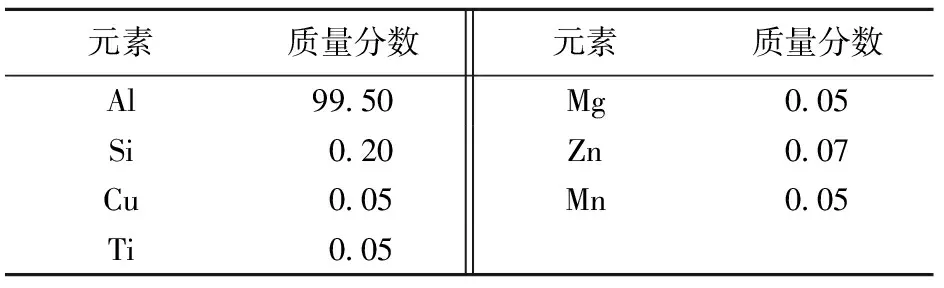

热浸镀铝后35CrMo钢组织可明显分为外层纯铝层、中间合金层和基体3部分。720 ℃,270 s热浸镀铝下35CrMo钢试样的微观形貌如图1所示。35CrMo钢试样的镀层分布比较均匀,与基体的附着良好,界面清晰。纯铝层和基体之间,浅灰色的区域为合金层,是Fe-Al金属间化合物,其中以Fe2Al5为主。轧制态35CrMo薄圆片经过除油、除锈以后,表面处于无油、无锈的活化态,增加了基体的接触表面积。当助镀后的35CrMo钢浸渍到熔融铝液中的时候,表层的助镀剂溶解,活化的钢基体直接与铝液相接触,活性Fe、Al原子就会在铁基体-液态铝液界面发生相互扩散,并发生界面反应,从而形成中间的Fe-Al合金层[7-8]。镀层的最外层为纯铝层,呈“条带状”,厚度分布均匀,与合金层的过渡很平缓,主要由纯铝和少量铁含量比较少Fe-Al金属间化合物组成。热浸镀用铝液为熔融的纯铝,液体黏度很高,而且表层的粗糙度很大,在试样的缓慢的提拉过程中,试样表层沉积了比较厚的纯铝层。

图1 720 ℃,270 s热浸镀铝下35CrMo钢试样的微观形貌

2.2 浸镀时间对35CrMo钢镀层组织的影响

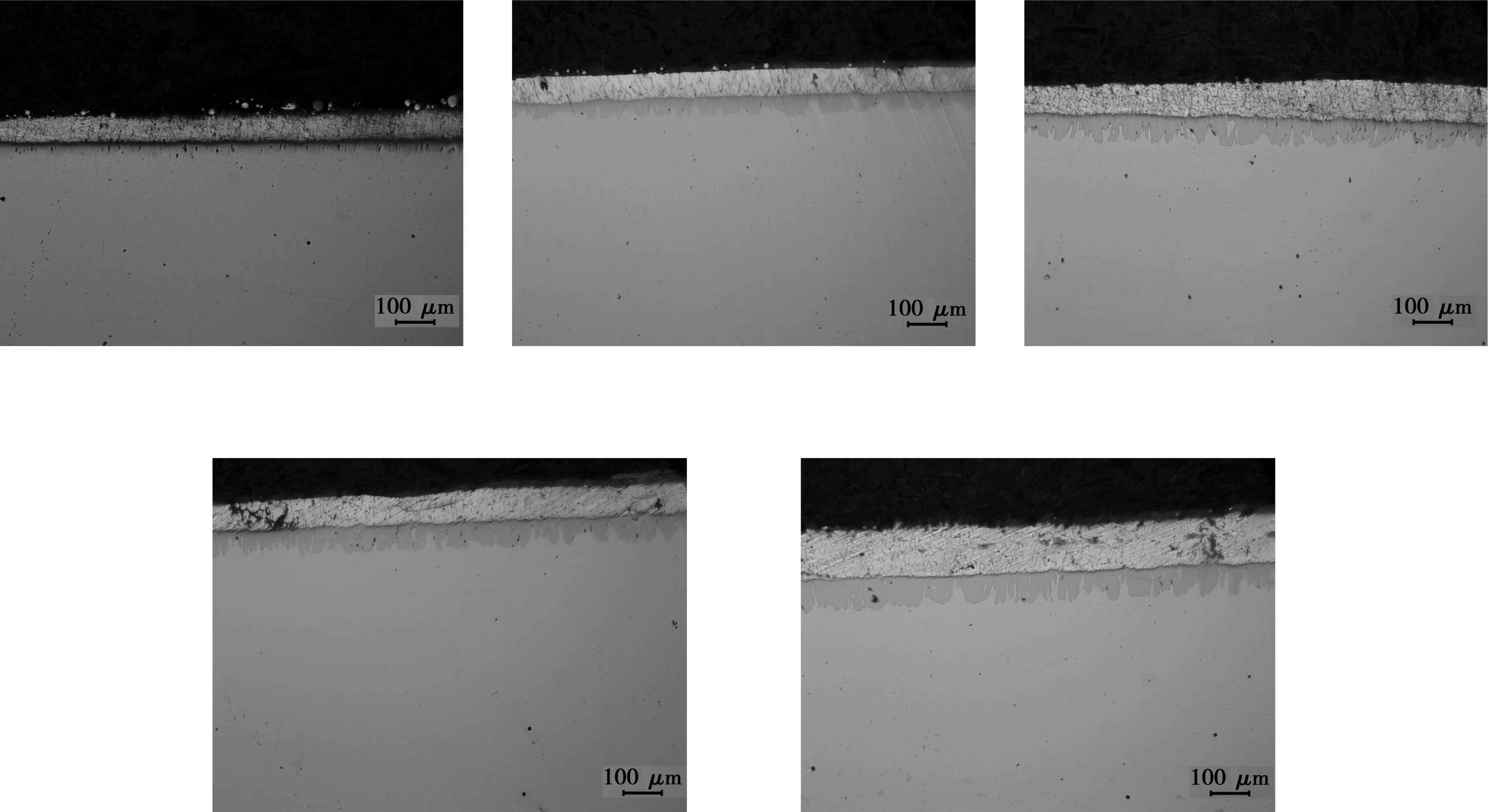

35CrMo钢热浸镀铝,最终选择的时间为90、180、270、360、450 s。35CrMo钢在不同浸镀时间下镀层的微观形貌如图2所示。图2(a)为90 s时镀层的微观形貌,其中铝层较薄、合金层极薄几乎看不到,且存在漏镀现象,镀层与35CrMo钢基体的结合也不好,有比较明显的裂缝,镀层容易脱落。图2(b)是180 s时的镀层,铝层变厚且无漏镀,合金层的厚度明显增加。图2(c)为270 s时的镀层,铝层和合金层的厚度继续增加。图2(d)为360 s时的组织形貌,铝层的厚度基本不变,合金层更致密。图2(e)为450 s时的微观组织形貌,铝层的厚度虽然增加,但孔洞增多,合金层开始不均匀,存在比较薄的区域。

图2 不同时间下35CrMo钢热浸铝试样的微观形貌

当浸镀时间处于180~450 s时间段内时,35CrMo钢镀层质量均比较好,镀层分布均匀,且没有漏镀、空洞和裂纹。分析原因如下:35CrMo试样没有被放入铝液前,试样表层的温度仅为室温,而铝液的温度为720 ℃,试样表层的温度远低于高温铝液。所以当35CrMo试样进入铝液时,会瞬间在试样表面形成一层纯铝凝固层。若浸镀时间较短,凝固层不易熔化,会阻碍35CrMo钢基体与铝液的接触,从而使得镀层不均匀,产生漏镀现象。随着浸镀时间的延长,凝固层会慢慢消失,铝液便可与35CrMo钢基体充分接触,从而使得镀层表面平坦光滑。由此可知,浸镀铝时间不能太短,否则会产生漏镀现象。

综上,当浸镀时间为90~120 s时,35CrMo试样镀层的纯铝层随着浸镀时间延长,纯铝层的厚度几乎不变,但浸镀时间较短时,纯铝层组织不均匀。35CrMo试样镀层的合金层与钢基体的界面不平整,呈“锯齿”状,且合金层的厚度随着浸镀时间的延长呈增加趋势。这是因为,Fe-Al合金层是通过扩散形成的,浸镀时间越长,元素扩散反应时间越长,生成的合金层就会越厚。但是当浸镀达到450 s时,合金层与纯铝层之间存在细小裂纹,使得镀层质量不理想。由此可知,浸镀时间对镀层影响显著,浸镀时间不能太短也不能太长,在本试验条件下,浸镀时间在180~360 s时是比较适宜的。

2.3 浸镀时间对35CrMo钢镀层厚度的影响

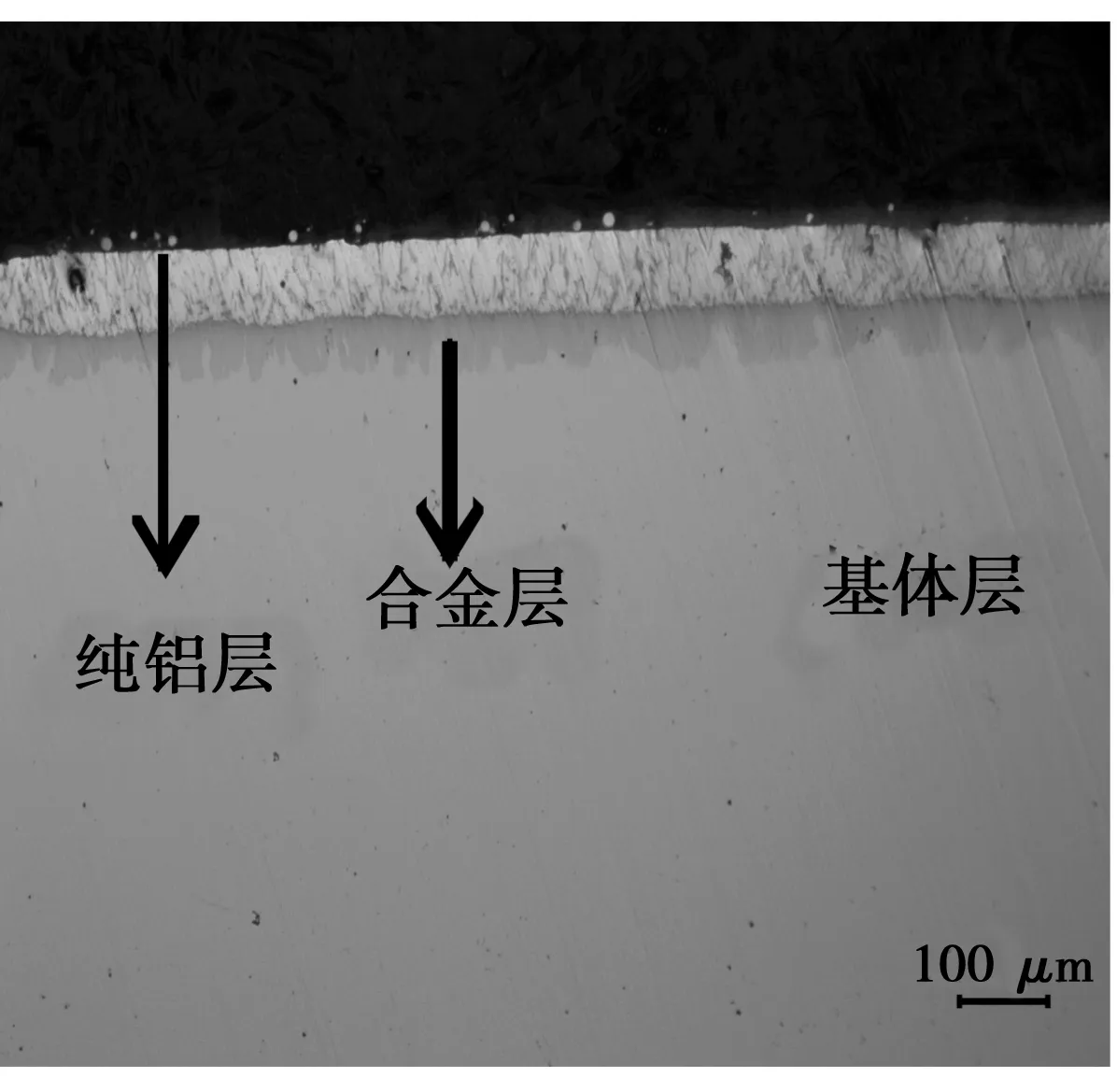

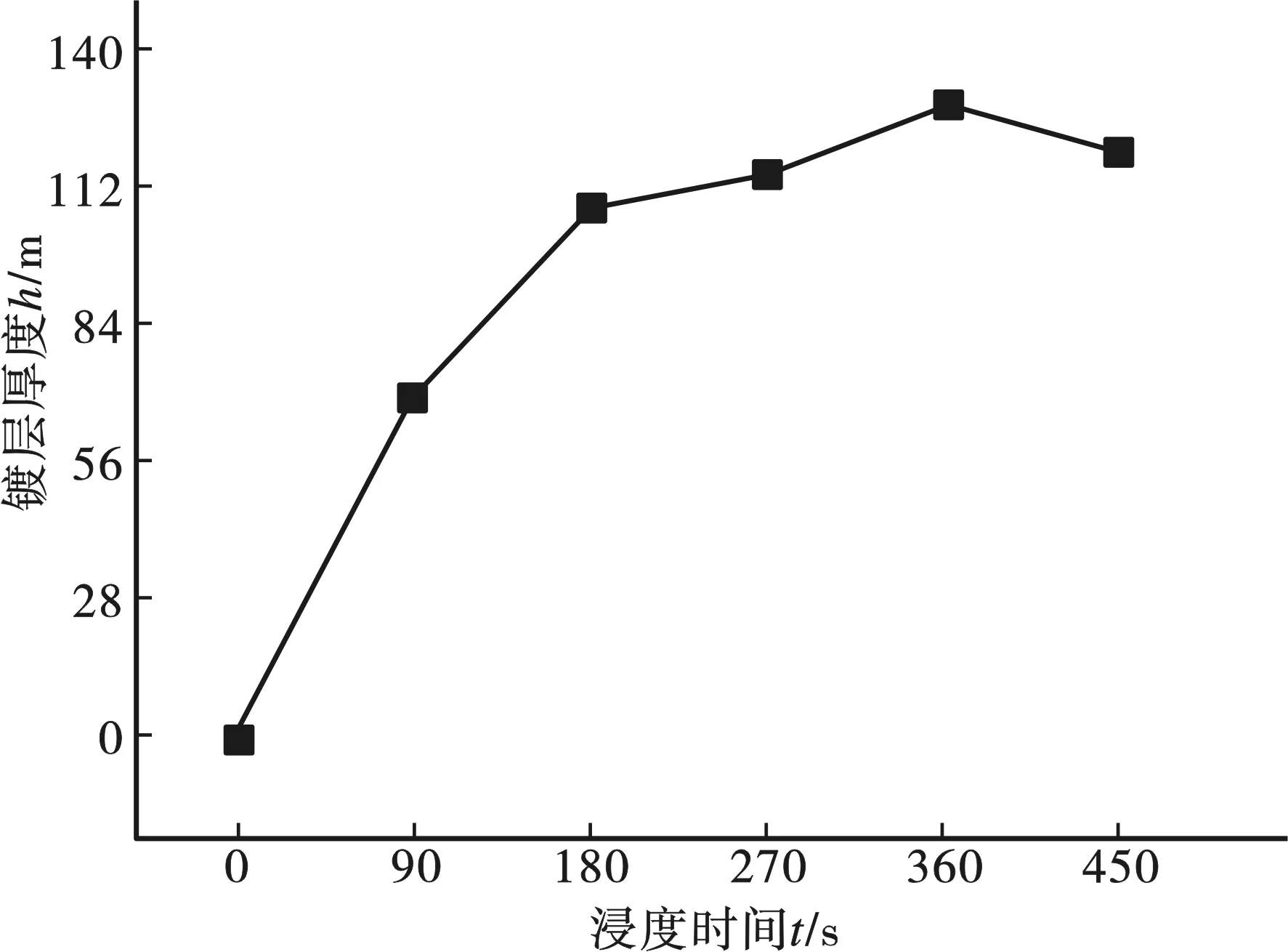

为了进一步研究,本文又用测厚仪测量了90、180、270、360和450 s下35CrMo镀层的厚度,当720 ℃浸镀时35CrMo钢镀层厚度随浸镀时间的变化规律如图3所示。

图3 720 ℃下浸镀时间对35CrMo钢镀层厚度的影响

从图3中可见,初始时35CrMo钢镀层厚度增加幅度最大,随时间的延长,镀层厚度增加幅度会逐渐减小。这是由于试样最初进入铝液时,基体与铝液直接接触,反应速率大;随着反应的进行,表面形成的扩散层相当于一层保护膜,阻碍了试样与熔融铝合金液的接触,从而减缓铝液对试样的浸润,使浸

润速率降低,从而浸镀层的增加速度变得缓慢。当浸镀层的溶解速率与生成速率相等时,使得镀层对元素的扩散阻力保持相对稳定,从而镀层的厚度就不再发生明显的变化。

3 结 论

(1)热浸镀铝后35CrMo钢镀层组织分为外层纯铝层和里层Fe-Al合金层,外层为纯铝和少量铁含量比较少Fe-Al金属间化合物组成,里层Fe-Al合金层以Fe2Al5为主。

(2)浸镀温度为720 ℃条件下热浸镀时间为90 s时,试样表面出现漏镀现象;热浸镀时间在180~360 s时,镀层质量良好,无缺陷;当浸镀时间达到450 s时,镀层有孔洞和细小裂纹,使得镀层质量降低。浸镀时间不宜太短或太长。浸镀时间为360 s时,镀层质量最佳,热浸镀铝效果最好。

(3)当浸镀温度为720 ℃时:浸镀时间在90~450 s时,随着浸镀时间的延长,35CrMo试样表面的镀层厚度逐渐增大,当180 s后,因浸镀层的溶解速率与生成速率相等,镀层厚度趋于平缓。因此,浸镀时间对镀层厚度的影响显著。

[1] 高文录,李国喜.钢材热浸镀铝技术的发展与应用[J].金属热处理,1991(6):11-15.

[2] 华勤,戚飞鹏.钢铁零件热浸镀铝技术的发展[J].机械工程材料,1995,19(1):32-34.

[3] LEE J H, KIM J D, OH J S, et al. Effect of A1 coating conditions on laser weldability of A1 coated steel sheet[J].Trans. Nonferrous Met.Soc.China,2009(19):946-951.

[4] CHENG W J, CHANG Y Y, WANG C J. Observation of high-temperature phase transformation in the aluminide Cr-Mo steel using EBSD[J].Surf.Coat.Techno1,2008,203(5/7):401- 406.

[5] 刘雪民,易大伟,马正伟,等.热浸镀铝技术的研究应用与发展[J].材料保护,2008,41(4):47-50.

[6] 李苏琴.钢材热浸镀铝新工艺[J].热处理,2001,16(4):20-22.

[7] 杨世伟,李莉,罗兆红.1Cr18Ni9Ti钢热浸镀Al2Si2R的抗高温氧化性能[J].腐蚀与防护,2000,21(2):64- 66.

[8] 马云龙.热浸镀铝工艺的研究及Cu、Ti对镀层性能的影响[D].鞍山:鞍山科技大学,2004.

TG174.44

A

1673-5935(2017)03- 0025- 03

[责任编辑]刘庆